Electrical Discharge Machining (EDM):Principe, werking, voor- en nadelen

Elektrische ontladingsbewerking (EDM) is een materiaalverwijderings- of fabricagetechniek. Het werd voor het eerst geïntroduceerd in 1770 door Joseph Priestly. Met de modernisering van technologie en apparatuur is deze technologie nu echter geïntegreerd met computer numerieke besturing (CNC). Het EDM-proces omvat het gebruik van thermische energie om overtollig materiaal van een object te verwijderen om de gewenste vorm voor de taak te creëren.

Het is niet het meest populaire CNC-bewerkingsproces. Ingenieurs vertrouwen er echter op om onderdelen te maken die niet kunnen worden verwerkt. Het vereist of gebruikt geen mechanische kracht om overtollig materiaal te verwijderen. Dit is de reden waarom veel mensen denken dat het een onconventioneel productieproces is. Dit proces vergemakkelijkt het vormen en verwerken voor een breed scala aan industrieën. In dit artikel zullen we het werkingsprincipe, de verschillende beschikbare typen en de voordelen en toepassingen ervan bestuderen.

Overzicht elektrische ontladingsbewerking (EDM)

Elektrische ontladingsbewerking (EDM) is een proces waarbij materiaal wordt verwijderd door het bloot te stellen aan herhaaldelijk gecontroleerde elektrische ontladingen. Het is geschikt voor thermo-elektrische verschijnselen. Wanneer er een ontlading optreedt tussen de elektrode/draad en het werkstuk, wordt warmte-energie opgewekt op het werkstuk. Dit leidt tot het verwijderen van de materiaallaag. Over het algemeen is EDM onderverdeeld in drie soorten:Die-sink EDM, small fast hole EDM en wire-cut EDM. In moderne productieprocessen zijn draadvonkbewerkingsmachines echter geïntegreerd met CNC. Daarom worden geautomatiseerde EDM-machines vaak gebruikt in de industrie.

Dit is een zeer nauwkeurig proces en er worden geen gereedschappen op het werkstuk gebruikt. Wanneer u harde materialen moet verwerken of complexe vormen moet vormen, is EDM meestal uw beste keuze.

Hoe werkt het machinaal bewerken van elektrische ontlading?

Hoewel de definitie misschien eenvoudig lijkt, is het fysieke proces ingewikkelder. Het gebruik van EDM om materiaal van het werkstuk te verwijderen wordt bereikt door een reeks herhaalde snelle stroomontladingen tussen de elektroden. Deze elektroden worden gescheiden met behulp van diëlektrische vloeistof. Vervolgens wordt de spanning door de diëlektrische vloeistof gestuurd. Opgemerkt moet worden dat EDM-productie alleen geschikt is voor geleidende materialen.

Een van deze elektroden wordt gebruikt om de vorm aan te passen aan het exacte doel. De elektrode is een werkstukelektrode of "anode". De meest gebruikte elektrodematerialen zijn koper, wolfraamlegering, gietijzer, staal, zilverwolfraamlegering en grafiet. De andere elektrode is de gereedschapselektrode of "kathode". Het basisprincipe achter dit proces is om materialen te corroderen met gecontroleerde elektrische vonken. Om deze reden mogen de twee elektroden elkaar niet raken.

Tussen het werkstuk en de elektrode wordt een potentiaalverschil aangelegd in de vorm van pulsen. Naarmate de elektroden het werkstuk naderen, neemt het elektrische veld in de kleine opening ertussen toe. Dit gaat door totdat het storingsniveau is bereikt.

De ontlading veroorzaakt extreme verhitting van het materiaal. Door verhitting smelten sommige delen van het materiaal. De stabiele stroom van de diëlektrische vloeistof helpt om overtollig materiaal te verwijderen. De vloeistof helpt ook om af te koelen tijdens de verwerking.

Soorten elektrische ontladingsbewerkingen

Het EDM-proces is uniek en traditioneel. Dit betekent echter niet dat er maar één methode is voor dit proces. Er zijn drie verschillende soorten EDM. Dit helpt ervoor te zorgen dat er alternatieven zijn wanneer een type niet geschikt is. Verschillende soorten machinale bewerkingen met elektrische ontlading omvatten:

Draad EDM

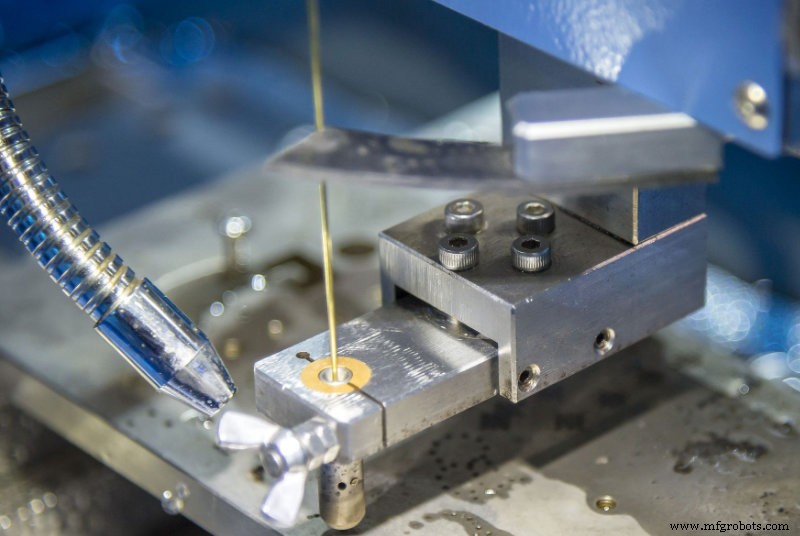

Ook wel draaderosie of vonk-EDM genoemd, draad-EDM is een populair proces. Het gaat om het gebruik van messingdraad of dun koper om het werkstuk te snijden. Hier fungeren de dunne draden als elektroden. In dit geval is de diëlektrische vloeistof gewoonlijk gedeïoniseerd water. Tijdens WEDM-verwerking wordt een spoel gebruikt om de draad continu van het automatische invoerapparaat af te wikkelen.

De ontlading kan namelijk worden beïnvloed door het werkstuk en de draad. Daarom is een nieuw afvoerpad nodig in de snede. Deze methode is zeer effectief. De monteur moet er echter voor zorgen dat de draad volledig door het werkstuk gaat. Daarom creëert het in wezen een 2D-uitsnede in een 3D-onderdeel. U krijgt vaak resultaten die vergelijkbaar zijn met traditionele CNC-bewerkingsprocessen.

Gaat EDM

Het gat-EDM-proces is een ander type EDM. Zoals de naam al doet vermoeden, helpt het om snel gaten te boren. De elektrode die wordt gebruikt voor het machinaal bewerken van elektrische ontladingen is buisvormig, zodat de diëlektrische vloeistof gemakkelijk door de elektrode kan stromen.

In tegenstelling tot traditionele boormethoden kan EDM zeer kleine diepe gaten verwerken. Bovendien hoeven deze gaten niet te worden ontbraamd. Ongeacht de hardheid of het type metaal, kan dit proces sneller precisiegaten boren dan traditionele methoden.

Zinker EDM

Dit is de traditionele EDM, ook bekend als Ram EDM, zinkende matrijs of holte-EDM. Type holte, omdat het complexe holtevormen kan creëren voor verschillende giettoepassingen (zoals spuitgieten).

Het proces maakt gebruik van voorbewerkte koper- of grafietelektroden om de "positieve" vorm van de gewenste vorm te vormen. Vervolgens wordt de elektrode in het werkstuk gedrukt om een negatieffilm in de vorm van het originele materiaal te creëren. Bepaalde factoren kunnen de selectie van elektrodematerialen in EDM beïnvloeden. Deze omvatten de corrosieweerstand en geleidbaarheid van de elektrode, en grafiet is over het algemeen gemakkelijker te verwerken dan koper. Koper is echter sterker en voordeliger.

Voordelen van EDM Bewerking :

Complexe vormen die moeilijk te produceren zijn met traditionele snijgereedschappen.

Extreem hard materiaal met zeer nauwe toleranties.

Voor zeer kleine werkstukken kunnen traditionele snijgereedschappen de onderdelen beschadigen als gevolg van overmatige snijgereedschapdruk.

Er is geen direct contact tussen het gereedschap en het werkstuk. Daarom kunnen fijne onderdelen en zwakke materialen zonder vervorming worden verwerkt.

Er kan een goede oppervlakteafwerking worden verkregen.

Er kunnen zeer fijne gaten worden geboord.

Nadelen van EDM Bewerking :

De materiaalverwijderingssnelheid is laag.

Mogelijke brandgevaren in verband met het gebruik van op stookolie gebaseerde diëlektrica.

Extra tijd en kosten voor het maken van elektroden voor stempelen/elektrische hamer-EDM.

Het stroomverbruik is erg hoog.

Hoog stroomverbruik.

Niet-geleidende materialen kunnen alleen worden verwerkt via specifieke procesinstellingen.

Toepassing van EDM-bewerking

EDM is vooral bekend bij de productie van kleine series. Met behulp van elektrische ontladingsbewerking kunnen verschillende processen worden uitgevoerd. Deze processen omvatten frezen, draaien en het boren van kleine gaten. Dit unieke proces is ook waardevol voor een breed scala aan industrieën, van de auto- tot de lucht- en ruimtevaartindustrie.

EDM is in staat om unieke en precieze vormen te creëren, wat helpt bij de volgende toepassingen:

Spuitgieten

Klein gat boren

Spuitgieten

Productieproces

- EDM-bewerking:constructie- en werkingsprincipe besproken

- Niet-traditioneel bewerkingsproces:vereisten, typen, voor- en nadelen

- Waterstraal- en schurende waterstraalbewerking:principe, werking, uitrusting, toepassing, voor- en nadelen

- Elektronenstraalbewerking:principe, werking, uitrusting, toepassing, voor- en nadelen

- Laserstraalbewerking ::Principe, Werking, Apparatuur, Toepassing, Voor- en Nadelen

- Schuurstraalbewerking:principe, werking, uitrusting, toepassing, voor- en nadelen

- Ultrasoon verspanen:principe, werking, uitrusting, toepassing, voor- en nadelen

- Ultrasoon lassen:principe, werking, uitrusting, toepassing, voor- en nadelen

- Elektrochemische bewerking:principe, bewerking, uitrusting, toepassing, voor- en nadelen

- Elektrische ontladingsbewerking:principe, werking, uitrusting, voor- en nadelen met diagram

- Typen elektrische ontladingsmachines (EDM), voor- en nadelen