Hoogoven Tuyeres en Tuyere Stocks

Hoogoven Tuyeres en Tuyere Stocks

De hoogoven (BF) heeft als doel het winnen van het ruwijzer (vloeibaar ijzer) uit ijzerertsklonten, sinter en/of pellets, cokes en ingespoten brandstof. Dit doel wordt bereikt door het passeren van een hete, verrijkte luchtstroom (hot blast air) door de erts- en cokeslading die naar beneden gaat in de interne kolom van de BF. De hete lucht en hulpbrandstof worden in de hoogoven geïnjecteerd via blaaspijpen die zich rond de omtrek van de BF bevinden.

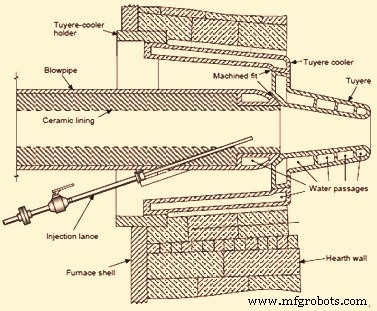

De bovenste zone van de haardwand van de hoogoven bevat de openingen voor de blaaspijpen die worden gebruikt om de hete lucht in de oven te brengen. De ovenmantel in de tuyerezone bevat met staal versterkte openingen waarbinnen koper (Cu) gekoelde elementen zijn geïnstalleerd, vergelijkbaar met die in figuur 1. De stalen versterkingen in de mantel worden tuyere-koelerhouders genoemd. De grote Cu-koeler die in het machinaal bewerkte binnenoppervlak van de koelerhouder is geïnstalleerd, wordt de tuyere-koeler genoemd. De Cu-koeler die de hete lucht in de oven brengt, wordt de blaaspijp genoemd. Het is geïnstalleerd in een machinaal bewerkt, binnenste zitoppervlak op de blaaspijpkoeler. De blaaspijp maakt deel uit van de tuyere-voorraadluchtdistributieleiding, die de hete straallucht uit de drukpijp levert, en die past bij de tuyere, om de hete straallucht in de oven te leiden. De borstwanden van de blaas zijn meestal gemaakt van koolstofsteen en de koeling is over het algemeen extern met ommantelde koelkanalen aan de buitenkant van de schaal. Sommige ovens hebben interne duigen in de blaaspijpborst tussen de blaaspijpkoelers als koelontwerp voor de blaaspijpborst. Fig. 1 toont ook de opstelling van de blaaspijpkoelerhouder, die in de opening van de stalen schaal past, de blaaspijpkoeler die in de houder past en de blaaspijp die in de koeler past. De oppervlakken waar de blaaspijp en de koeler met elkaar in contact komen, zijn machinaal bewerkt om een luchtdichte pasvorm te geven.

Fig 1 Hoogoven blaaspijp en blaaspijp assemblage

In de blaasmondzone dringt de hete luchtstroom door de blaasmonden in de cokes, waardoor fysieke verbrandingszones ontstaan die toevoerkanalen worden genoemd. Tuyere raceway is een soort holte tussen de neus van de tuyeres (einde van de blaaspijp) en de dode man aan de onderkant van BF met een vorm die doet denken aan een naar boven gebogen peer. Hete lucht wordt via de blaaspijp in de BF geblazen. Gasstroom vormt holte. De lengte van de holte is de loopbaandiepte. Raceway-diepte bepaalt de grootte en vorm van BF deadman. Het heeft dus invloed op de gasstroom en warmtewisseling. In de raceway reageert de koolstof (C) in de cokes en de geïnjecteerde brandstof in verschillende stappen met zuurstof (O2), wat resulteert in bosh-gas bestaande uit CO, H2, N2 en kleine hoeveelheden SiO, H2S, COS, Ar enz. De fysieke warmte van hete lucht en de oxidatie van C zijn de belangrijkste warmtebronnen in het hoogovenproces.

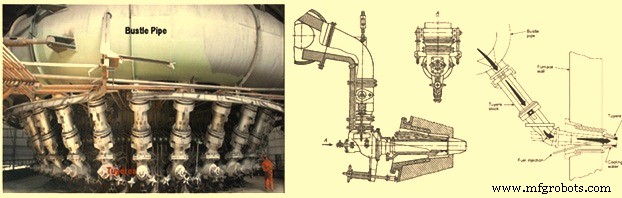

De hetelucht die wordt geblazen voor het BF-proces wordt geleverd door de luchtblazers. Ze blazen atmosfeerlucht in de hete fornuizen en daarbij wordt de temperatuur opgevoerd tot ongeveer 200 graden C. Wanneer deze koude lucht door de hete fornuizen gaat, wordt de koude lucht opgewarmd en stijgt de temperatuur tot ongeveer 1.200 graden C. tot 1250 ° C. Het heteluchtblaassysteem bestaat uit 3 tot 4 hete kachels die parallel of in een combinatie werken. De kachels leveren hete lucht aan de drukpijp, de cirkelvormige pijp met grote diameter die de hoogoven boven de mantel omcirkelt. De bustle pipe is aan de binnenkant bekleed met vuurvast materiaal om de buitenste stalen schaal te isoleren en te beschermen tegen de hoge temperatuur lucht binnenin. De bustle pipe heeft als doel de hete lucht van de hete kachels naar de bodem van de hoogoven te verdelen via een aantal sproeiers genaamd tuyeres BF. De belangrijkste uitrustingen van deze set zijn de rechte buizen, de blaaspijpen, de blaaspijpenkoelers en de blaaspijpen zelf. Zowel de tuyeres als de tuyere stocks zijn een integraal onderdeel van het hot blast systeem van de hoogoven.

Tuyere-aandelen

Tuyere-stocks verbinden bustle pipe met de tuyeres. Het doel van tuyere-voorraden is om hete lucht in de hoogoven te brengen. Tuyere-stocks worden normaal gesproken vervaardigd uit ketelkwaliteit / gelegeerd staal en zijn bekleed met vuurvast materiaal, meestal gietbaar materiaal. Elke blaaspijpvoorraad is de assemblage van zwanenhals, expansiebalg, verbindingspijp, elleboog, kijkgat, blaaspijp, bevestigingsopstelling en spaninrichting. De tuyere-voorraad past zich aan de relatieve bewegingen tussen het afgiftesysteem voor hete luchtstroom en de hoogoven aan. Alle componenten van tuyere-voorraad zijn meestal met een flens verbonden. De blaaspijp, die het heteluchtsysteem met de blaaspijp verbindt, past normaal gesproken in een machinaal bewerkte bolvormige zitting aan de onderkant van de blaaspijp.

De hoofdcomponenten van de blaaspijp zijn nauw verbonden met de gepolijste taps toelopende oppervlakken door middel van de consequente nauwe opstelling van het volgende deel in het vorige. Dus de gesloten, taps toelopende oppervlakken zorgen voor de lekdichte integriteit van de verbinding. Een verstoring van de werkende verwarmingscyclus en eventuele lekkage van een van de verbindingen in de blaaspijpvoorraad resulteert in het verbranden van de constructie-elementen en storingen.

Elke blaaspijpvoorraad heeft normaal gesproken een dubbele balgopstelling in moderne ovens, en elke balgeenheid articuleert met ongeveer +/- 3 graden. De bolvormige neus op de blaaspijp maakt relatieve beweging tussen blaaspijp en blaaspijp mogelijk. De blaaspijpen zijn meestal geschikt voor gebruik met verschillende soorten brandstofinjectie.

De blaasmondstukken zijn normaal gesproken ontworpen voor een lange levensduur. Ze passen zich aan de relatieve bewegingen tussen het afgiftesysteem voor hete lucht en de oven aan. Ze zijn ontworpen voor een lange levensduur en eenvoudig gebruik.

Tuyere-stocks zijn over het algemeen ontworpen om verbindingen en bochten te minimaliseren om de levensduur van de vuurvaste voering te verbeteren en drukverlies te minimaliseren. Het gebruik van een horizontaal verbindingssysteem, verbonden door middel van taps toelopende wiggen, maakt een snelle en gemakkelijke verwijdering van blaaspijp en elleboog mogelijk. Tuyere-kolven zijn ook ontworpen om functies te hebben zoals (i) aanpassing voor mogelijke verschuivingen van koelringkanalen en blaaspijpen met hun cardanverbindingen, en (ii) aanpassing volgens de veranderende parameters van hetelucht.

De speciale kenmerken van blaasmondvoorraad omvatten normaal gesproken (i) sferische vuurvaste verbinding, (ii) balgeenheid met sferisch lager, (iii) brandstofinjectielansverbinding, (iv) elleboog met kijkvizier, (v) balgeenheid vastgemaakt door trekstangen met sferische lagers, (vi) horizontale flens op elleboog voor snel wisselen met wiggen, (vii) fysieke stops om de beweging te beperken tot +/- 3 graden, en (viii) neerwaartse poot met sferische vuurvaste verbinding om maximale beweging mogelijk te maken.

In sommige hoogovens is de neus van de blaaspijp watergekoeld, maar in de meeste ovens is dit niet het geval. De brandstofinjectielans gaat door de wand van de blaaspijp en voert de brandstof meestal iets buiten de middellijn af en ongeveer 50 mm naar achteren van de neus van de blaaspijp. Sommige hoogovens zijn uitgerust met dubbele injectiesystemen met twee openingen in de blaaspijp om meerdere tuyere-brandstoffen mogelijk te maken. In het geval van poederkool als brandstof voor de blaaspijp, is de plaatsing van de injectielans belangrijker om botsingen met de binnenkant van de blaaspijp te voorkomen en voor een betere verbranding van de steenkool.

De blaaspijp wordt stevig tegen de blaaspijp gehouden door spanning in de hoofdstelstang, die de blaaspijp met de haardmantel verbindt. De hoofdstelveer aan het uiteinde van de hoofdstelstang maakt beperkte beweging mogelijk als de blaaspijp uitzet en samentrekt bij veranderingen in de hete ontploffingstemperatuur. De blaaspijp heeft een buisvorm en is bekleed met vuurvast materiaal om te voorkomen dat het oppervlak te heet wordt.

De blaaspijp is een integraal onderdeel van het heteluchtsysteem van een hoogoven. De blaaspijp, geplaatst tussen het neerwaartse been en de blaaspijp, is over het algemeen een tweedelig onderdeel, bestaande uit een elleboog- en een kegelgedeelte, en is typisch geconstrueerd met een buitenste stalen omhulsel bekleed met een tweecomponenten vuurvast systeem. In het ideale geval is een blaaspijp ontworpen om de passage van met O2 verrijkte explosies gedurende langere perioden te weerstaan bij temperaturen en drukken hoger dan respectievelijk 1150 ° C en 3,5 kg/cm2. De bedrijfsomgeving en locatie versterken ook de tragedie van een blaaspijpstoring, aangezien blaaspijpstoringen vaak catastrofaal zijn. Gevolgen van ongecontroleerde, plotselinge uitval van de blaaspijp zijn onder meer verhoogde veiligheidsrisico's, schade aan bedrijfsmiddelen en productieverlies.

Aan de achterkant van de blaaspijp voorraad op de hartlijn van de blaaspijp en blaaspijp is een kleine opening waardoor een staaf kan worden gestoken voor het reinigen van materiaal uit de blaaspijp. De opening wordt afgesloten door een dop die indien nodig kan worden geopend, maar gasdicht is wanneer deze wordt gesloten. In deze dop, een tuyere-dop of wicket genoemd, bevindt zich een met glas bedekt kijkvenster waarmee de bediener de binnenkant van de oven direct voor de tuyere kan inspecteren. Het bovenste deel van de kolf is via een draaikoppeling verbonden met het vuurvaste beklede mondstuk van de zwanenhals waaraan het is vastgeklemd door nokken en sleutels die in zittingen van hangende staven passen. Elke zwanenhals is op zijn beurt door flenzen en bouten verbonden met een hals die zich radiaal uitstrekt vanaf de binnendiameter van de bustle pipe. De drukpijp is een grote, cirkelvormige, vuurvaste voering en geïsoleerde pijp die de oven omringt op boven mantelniveau en de verwarmde luchtstroom van de heteluchtleiding naar elke blaaspijpverbinding verdeelt. De algemene opstelling van de drukpijp, blaaspijpen en blaaspijp wordt getoond in Fig. 2.

Fig 2 Algemene opstelling van de blaaspijp, blaaspijpen en blaaspijp

Tuyeres en tuyere-koelers

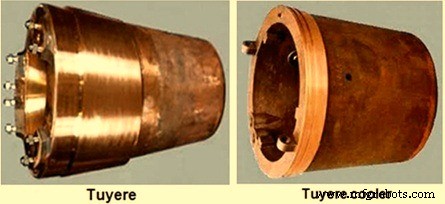

Tuyeres zijn kleine pijpjes die hete lucht uit de druktepijp de hoogoven laten binnendringen. Het zijn speciaal gevormde sproeiers waardoor heteluchtstraal in de hoogoven wordt geïnjecteerd. Ze zijn gemaakt van koper en zijn meestal watergekoeld omdat ze direct worden blootgesteld aan de oventemperatuur. Ze bevinden zich rondom de hoogoven. Er zijn vier soorten blaaspijpen die in hoogovens worden gebruikt. Het zijn (i) blaasmondstukken met één kamer, (ii) blaasmondstukken met twee kamers, (iii) blaasmondstukken met meerdere kamers en (iv) blaasmondstukken met spiraalvormige kamers. Tweekamermondstukken zijn de meest gebruikte blaasmondstukken.

De tuyere, tuyere cooler en blaaspijp werken in het geval van de zwaarste temperatuuromstandigheden. De blaaspijpkoeler wordt in de borst van de ovenbekleding geplaatst. Het mondstuk is gekoppeld aan de tuyere die al 250 mm tot 350 mm diep in het lichaam van de hoogoven zit.

De eerste blaaspijpen werden in 1740 gebruikt in de hoogoven van de Nevyanskiy-fabriek. Het gebruik van de blaaspijpen in de praktijk van hoogovens werd in het begin van de twintigste eeuw wijdverbreid. Sindsdien is het ontwerp van de blaasmond enigszins gewijzigd, hoewel de fabricagetechniek voortdurend is verbeterd.

De blaaspijpen zijn gemaakt van koper. Eerder waren de blaasmonden van het bekende type gemaakt van geperste koperplaten met een wanddikte tot 8 mm. Hoogovenblaasmonden worden tegenwoordig meestal gemaakt van centrifugaal gegoten koper wat zorgt voor een maximale levensduur van de blaasmond door de hoge maakbaarheid die zorgt voor de hoogste materiaalhomogeniteit en de afwezigheid van microporiën. Deze methode is echter iets duurder dan de fabricage van de blaaspijpen door middel van vacuümgieten. Dit laatste wordt soms ook toegepast bij de productie van de blaaspijpen en heeft lagere conversiekosten, maar er is een mogelijkheid van lichte niet-homogeniteit van materiaal. Hoe dan ook, de gietmethode van de productie van de blaaspijpen heeft de toepassing van de gelaste constructie van de blaaspijpen bijna vervangen vanwege de lagere bedrijfscapaciteit ondanks de lagere productiekosten die ook gepaard gaan met het holle koperen blaaspijpkoelergieten. Ook de blaaspijpkoeler is door middel van gieten vervaardigd en van koper (minder vaak van brons). Het wordt in de borst van de ovenbekleding gemonteerd en door de flens bevestigd met de extra las aan de haardmantel.

De blaaspijpkoeler en de blaaspijp zijn watergekoeld. Op moderne hoogovens die gebruik maken van hoge temperaturen rond 1200 ° C, zijn de lichaamswaterdoorgangen van de blaasmond ontworpen om de watersnelheid boven 20 m/sec te houden. En de tuyere neuswaterdoorgangen zijn ontworpen om de watersnelheid boven 28 m/sec te houden om de snelheid van warmteoverdracht te verbeteren. Fig 3 toont blaaspijp en blaaspijpkoeler.

Fig3 Tuyere en tuyere cooler

De hoogovenblaaspijp wordt gekoeld door het water dat direct aan de binnenzijde van de blaaspijp wordt toegevoerd met een snelheid van 15 – 25 kubieke meter /uur. De verwarmingstemperatuur van het afgevoerde koelwater is niet hoger zijn dan 15 deg C. De druk van het koelwater dat aan de voorkant van de blaaspijp en de blaaspijpkoeler wordt geleverd, mag niet hoger zijn dan 5 kg/sq cm tot 10 kg/sq cm. Het gebruik van het koper (met een zuiverheid van minimaal 99,5% ) omdat het constructiemateriaal het mogelijk maakt om de warmte effectief te verwijderen van het kegellichaam van de blaaspijp die werkt in de extreem hete omstandigheden.

Voornamelijk gemaakt van gegoten koper, met watergekoelde kanalen, is de blaaspijp het apparaat waarmee verwarmde lucht in de verbrandingsbaan van de hoogoven kan worden geblazen. Blootgesteld aan een harde en turbulente werking omgeving, is het blaasmondgebied dynamisch en complex en bevat het verbrandingsgassen, vloeibare oxiden (slakken), vloeibaar ijzer, cokes, poederkool, houtskool en temperaturen die vaak hoger zijn dan 2.200 ° C. Hoewel erkend als een belangrijk onderdeel, een onverwoestbare blaasmond voor hoogovens moet nog worden ontwikkeld. Een slechte betrouwbaarheid van het blaasmondstuk is geen recent fenomeen.

Ondanks dat het de dominante route voor het maken van ijzer is, en na enkele eeuwen van ontwikkeling, zijn hoogovens nog steeds vatbaar voor het falen van blaaspijpen. Een defect aan de blaaspijp introduceert een situatie die alle operators proberen te vermijden, meestal instabiliteit van de oven, hogere kosten en brandstofverbruik, productiviteitsverlies en verhoogde veiligheid en blootstelling aan het milieu.

De duurzaamheid van hoogovenblaaspijpen is van invloed op de rendabiliteit van het hoogovenproces. Een onvoldoende duurzaamheid verhoogt enerzijds de kosten voor het materiaal van de blaasmond zelf en leidt anderzijds tot frequente reparaties en stilstanden en dus tot een vermindering van het hoogovenvermogen.

De betrouwbaarheid van de blaasmond wordt erkend als een cruciaal onderdeel en wordt vaak gevolgd als een belangrijke prestatie-indicator (KPI) in de werking van hoogovens. Een beoordeling van de prestaties van de blaasmondstukken wijst vaak op hoge uitvalpercentages en stelt vast dat ongeplande uitval om de blaasmondstukken te vervangen routine is geworden.

Wanneer een blaaspijp uitvalt, mag water onder hoge druk, dat de blaaspijp afkoelt, de hoogoven binnendringen. Dit binnendringen van water zet een reeks gebeurtenissen in gang die de werking van de oven verstoren. Dit omvat instabiliteit van de oven, hogere brandstof- en materiaalkosten, productiviteitsverlies en verhoogde veiligheids- en milieurisico's. In het uiterste geval kan een defect aan de blaaspijp resulteren in de vernietiging van de hoogoven met onheilspellende veiligheidseffecten.

Aanvankelijk, vóór de komst van waterkoeling, hadden veel blaasmondstoringen te maken met het 'strijken' van een blaasmond. Met de uitvinding van hete explosie in 1828, evolueerde het ontwerp van de blaaspijp om uiteindelijk waterkoeling te omvatten. Tegen het einde van de 19e eeuw werden de voordelen van een watergekoelde blaasmond binnen de industrie geaccepteerd, evenals de erkenning van het effect van een storing. Gerapporteerde effecten van defecte blaaspijpen zijn (i) lagere ijzergraden (hoger zwavelgehalte en lager silicium), (ii) gekoelde haarden, (iii) explosies, (iv) 'wild gas' voor de kachels (waarschijnlijk hoog waterstofgehalte), ( v) verhoogde veiligheidsrisico's (spuitmonden verwisselen tijdens explosie), (vi) hogere kosten en (vii) productieverlies. Tegen 1918 adviseerde J.E. Johnson Jr., in zijn tekst over de principes van hoogovens, operators over het '... verwoestende effect van water op de werking van de oven...', terwijl hij ook het warmteverlies kwantificeerde in termen van brandstof voor een lek (0,12 Cum /uur lek dat overeenkomt met een verlies van 2% in haardwarmte). Bijna 100 jaar later is de betrouwbaarheid van de blaasmond nog steeds een onderwerp van belang en is het nog steeds een moderne kwestie.

Pogingen om de betrouwbaarheid van de blaaspijpen te verbeteren, bleven de exploitanten van hoogovens en de fabrikanten van blaaspijpen uitdagen. Aangezien hoogovens zijn ontwikkeld om een hogere productiviteit te laten draaien, bij lagere cokessnelheden, voornamelijk door middel van poederkoolinjectie, was het onderzoek naar de oorzaken van blaasmondstoringen gericht op belasting, bedrijfspraktijken, blaasmondontwerp en fabricagefouten.

Vaak zijn de oorzaken van het falen van het blaasmondstuk vanzelfsprekend. Erosie, slijtage en brandwonden door hete metalen zijn allemaal gemakkelijk te onderscheiden van een vluchtige visuele inspectie. Er zijn echter meer details nodig om de analyse te voltooien. Door secties van defecte blaaspijpen te snijden, worden giet- en fabricagefouten duidelijk.

Het voorkomen van blaasstoringen is een van de belangrijkste taken van ijzerproducenten, omdat het essentieel is om een stabiele werking en een hoge productiviteit te behouden. In Japan is een long-life tuyere ontwikkeld. De kenmerken van deze blaaspijp zijn (i) de drukval is laag (energiebesparing) en het waterdebiet is hoog (hoog koelvermogen) omdat de structuur van de blaaspijp excentriek is, (ii) de blaaspijp is gecoat met een aantal keramische materialen om te beschermen tegen doorbranden en slijtage aan het buitenoppervlak, en (iii) de blaasmond is ontworpen om gemakkelijk te repareren, wat de onderhoudskosten zou verlagen.

Schade aan blaasmondstukken van hoogovens wordt hoofdzakelijk veroorzaakt door thermische overbelasting, mechanische werking en constructie- en fabricagefouten van de blaasmondstukken. Er zijn in het verleden veel onderzoeken gedaan naar de thermische belasting en mechanische aantasting van blaasmonden en er zijn verschillende concepten ontwikkeld over het verloop van de vernietiging van blaasmondstukken; zo is de mogelijkheid aangegeven dat het materiaal van de blaasmond kan worden vernietigd door direct contact met het hete metaal door ijzerafzettingen onder de blaasmond.

De mechanische slijtage op de blaaspijpen is toe te schrijven aan de vaste stoffen die voor de blaaspijpen bewegen. Het feit dat de slijtage aan de bovenkant van de blaasmond groter is dan aan de onderkant, zou deze veronderstelling bevestigen.

Naast dergelijke effecten, veroorzaakt door de werking van de hoogoven, zijn constructie-, materiaal- en fabricagefouten genoemd als oorzaak van blaasschade. Koelwatercircuits die geen goede warmteoverdracht mogelijk maken, worden als constructiefouten geteld. Gietfouten en ontwerpafwijkingen zijn fabricagefouten die door niet-destructief onderzoek kunnen worden herkend. Met verbeterde koelwatercircuits, zoals reeds belichaamd in een geavanceerde blaaspijpconstructie, is een sterk verbeterde duurzaamheid van de blaaspijp verkrijgbaar bij dergelijke blaaspijpen.

Voor het verminderen van de blaasslijtage zijn verschillende beschermlagen geprobeerd. Metaaloxiden, in het bijzonder zirkoniumoxide, berylliumoxide en aluminiumoxide, zijn vaak gebruikt. Als tussenlagen zouden nikkel of nikkellegeringen geschikt zijn. Diffusieprocessen leiden ook tot een resistente beschermlaag. Wat betreft het werkingsmechanisme en het succes van beschermende lagen voor het verhogen van het leven, zijn er tot op zekere hoogte tegenstrijdige uitspraken.

De mechanische slijtage op de blaaspijpen is toe te schrijven aan de vaste stoffen die voor de blaaspijpen bewegen. Het feit dat de slijtage op het bovenste deel van het blaasmondstuk groter is dan dat op het onderste, zou deze veronderstelling bevestigen. Recente studies over de bewegingen voor de blaaspijpen wijzen ook op deze mogelijkheid van schurende slijtage van de blaaspijpen.

Naast dergelijke effecten, veroorzaakt door de werking van de hoogoven, zijn constructie-, materiaal- en fabricagefouten genoemd als oorzaak van blaasschade. Koelwatercircuits die geen goede warmteoverdracht mogelijk maken, worden als constructiefouten geteld. Gietfouten en ontwerpafwijkingen zijn fabricagefouten die door niet-destructief onderzoek kunnen worden herkend. Met verbeterde koelwatercircuits, zoals reeds belichaamd in een geavanceerde blaaspijpconstructie, kan een sterk verbeterde duurzaamheid van de blaaspijp worden verkregen.

Om de faalanalyse van blaasmonden met betrekking tot fabricagefouten te vergemakkelijken, worden vaak elektrische geleidbaarheidstesten uitgevoerd. Gefocust op het gemeenschappelijke faalpunt, wordt de geleidbaarheid van het gietstuk gemeten over de laslijn. Volgens de wet van Wiedemann-Frantz is de elektrische geleidbaarheid evenredig met de thermische geleidbaarheid. Soms worden elektrische geleidbaarheden van slechts 16 % International Annealed Copper Standard (IACS) waargenomen. Bij de buitenste omtrekslas, waar storingen het meest voorkomen, is de thermische geleidbaarheid van de laszone gewoonlijk slechts ongeveer een derde van de thermische geleidbaarheid van puur koper. Dit vormt een zwak punt waar het gietstuk niet voldoende wordt gekoeld en gewoon wegsmelt tot uiteindelijk falen. Toename van de specificaties voor elektrische geleidbaarheid en strengere tests zijn nodig bij blaasmondfabrikanten, aangezien deze parameter een belangrijke rol speelt bij de prestaties van de blaasmond.

Productieproces

- Hoogovenslak en zijn rol in de werking van de oven

- Belangrijke aspecten van het ontwerp van hoogovens en bijbehorende hulpapparatuur

- Hoogovenprocesautomatisering, meet- en controlesysteem

- Inductieoven en staalproductie

- Opwekking en gebruik van hoogovengas

- Gebruik van colanoot in een hoogoven

- Hoogovenproductiviteit en de beïnvloedende parameters

- Werking van hoogaluminiumoxideslakken en hoogovens

- Hoogoven onregelmatigheden tijdens bedrijf

- Hoogoven koelsysteem

- IJzerproductie door hoogoven en kooldioxide-emissies