Technologieën voor terugwinning van afvalwarmte

Technologieën voor het terugwinnen van afvalwarmte

Afvalwarmte is de energie die gepaard gaat met afvalstromen van lucht, uitlaatgassen en/of procesproducten die een proces verlaten en in de atmosfeer terechtkomen. Het is de energie die in verschillende processen wordt opgewekt en die niet in de praktijk wordt gebruikt en verloren gaat of wordt verspild aan de atmosfeer. Het is de energie die uit een proces wordt verwijderd bij een temperatuur die hoog genoeg is om op een economische manier een deel van de energie terug te winnen voor nuttige doeleinden

In de definitie van restwarmte is impliciet dat de afvalstromen die de warmte vervoeren zich uiteindelijk vermengen met atmosferische lucht of grondwater en dat de energie die in deze stromen zit niet meer beschikbaar is als bruikbare energie. De opname van afvalenergie door de omgeving wordt vaak thermische vervuiling genoemd.

Terugwinning van afvalwarmte kan worden uitgevoerd door middel van verschillende technologieën voor het terugwinnen van afvalwarmte (WHR) om waardevolle energiebronnen te leveren en het totale energieverbruik te verminderen. Er zijn verschillende WHR-technologieën beschikbaar die kunnen worden gebruikt voor het opvangen en terugwinnen van de restwarmte.

Een aanzienlijke hoeveelheid energie die in de industriële processen wordt gebruikt, gaat verloren als warmte in de vorm van uitlaatgassen, luchtstromen en vloeistoffen/vaste stoffen die het proces verlaten. Het is technisch en economisch niet haalbaar om alle restwarmte terug te winnen. Een toenemend gebruik van WHR-technologieën dient ook om de uitstoot van broeikasgassen (BKG) te verminderen.

WHR-technologieën bestaan uit het opvangen en overbrengen van de restwarmte van een proces met een gas, vloeistof of vaste stof terug naar het systeem als extra energiebron. De energiebron kan worden gebruikt om extra warmte te creëren of om elektrische en mechanische energie op te wekken. Afvalwarmte kan bij elke temperatuur worden afgevoerd. Meestal geldt:hoe hoger de temperatuur van de restwarmte, hoe hoger de kwaliteit van de restwarmte en hoe makkelijker de optimalisatie van het WHR-proces. Daarom is het belangrijk om de maximale hoeveelheid winbare warmte met het hoogste potentieel uit een proces te ontdekken en ervoor te zorgen dat het maximale rendement van een WHR-systeem wordt bereikt

Bronnen van afvalwarmte omvatten normaal gesproken warmteverlies dat wordt overgedragen door geleiding, convectie en straling van de producten, apparatuur en processen en warmte die wordt afgegeven door verbrandingsprocessen. Warmteverlies kan worden ingedeeld in (i) warmte bij hoge temperatuur, (ii) warmte bij gemiddelde temperatuur en (iii) warmte bij lage temperatuur. Voor elk type afvalwarmte zijn WHR-technologieën beschikbaar om de meest optimale efficiëntie van WHR te bereiken.

Hoge temperatuur WHR bestaat uit het terugwinnen van restwarmte bij temperaturen hoger dan 400 ° C, het bereik van de afvalwarmte van gemiddelde temperatuur is 100 ° C tot 400 ° C en het bereik van de afvalwarmte bij lage temperatuur is voor temperaturen die lager zijn dan 100 ° C. Over het algemeen zijn de meeste van de afvalwarmte in het hoge temperatuurbereik komt van directe verbrandingsprocessen, in het middentemperatuurbereik van de uitlaat van verbrandingsunits en in het lage temperatuurbereik van onderdelen, producten en de uitrusting van procesunits.

Afhankelijk van het type en de bron van afvalwarmte en om te rechtvaardigen welk afvalwarmteterugwinningssysteem kan worden gebruikt, is het essentieel om de hoeveelheid en de kwaliteit van de warmte te onderzoeken die uit het proces kan worden teruggewonnen. Bij de kwantificering van restwarmte worden drie belangrijke parameters gebruikt. Deze parameters zijn (i) kwantiteit, (ii) kwaliteit en (iii) tijdelijke beschikbaarheid.

De hoeveelheid of de hoeveelheid beschikbare restwarmte kan worden berekend met de vergelijking Q =V x d x Cp x (T1-T2). Hier is Q de warmte-inhoud, V is de stroomsnelheid van de stof die de warmte draagt, d is de dichtheid van de stof, Cp is de soortelijke warmte van de stof en (T1-T2) is het verschil in stoftemperatuur tussen de uiteindelijke hoogste temperatuur in de uitlaat (T2) en de begintemperatuur in de inlaat (T1) van het systeem. De hoeveelheid beschikbare afvalwarmte kan ook worden uitgedrukt in termen van de enthalpiestroom van de afvalstroom en wordt gegeven door de vergelijking H =m x h waarbij H de totale enthalpiesnelheid van de afvalstroom is, m de massastroomsnelheid van de afvalstroom is en h is de specifieke enthalpie van de afvalstroom.

De kwaliteit is grofweg uit te drukken in de temperatuur van de afvalstroom. Hoe hoger de temperatuur, hoe meer restwarmte beschikbaar is voor de terugwinning. WHR van bronnen met een lagere temperatuur, zoals koelwater van machines en condensors, is over het algemeen wat moeilijker en omvat doorgaans het gebruik van warmtepompen om de temperatuur te verhogen tot een geschikte temperatuur voor herstel.

De tijdelijke beschikbaarheid is een maat voor de beschikbaarheid van restwarmte op het moment dat deze nodig is. Het afstemmen van de beschikbaarheid van de restwarmte op de uiteindelijke belasting is een belangrijke afweging in de effectiviteit van WHR. Het nut van restwarmte hangt dus niet alleen af van de beschikbare hoeveelheid, maar ook van de vraag of de kwaliteit ervan past bij de eisen van de potentiële belasting en of deze beschikbaar is op de momenten waarop deze nodig is (tijdelijke beschikbaarheid).

Kosteneffectieve WHR en hergebruik omvat de identificatie van afvalwarmtebronnen van voldoende kwaliteit, kwantiteit en temporele beschikbaarheid, en verwarmingsbelastingen die de teruggewonnen afvalwarmte kunnen hergebruiken. Er zijn verschillende processen in het lage tot gemiddelde temperatuurbereik die restwarmte kunnen hergebruiken. Deze processen worden gebruikt in verschillende industrieën. Bepaalde distillatiebewerkingen zijn bijvoorbeeld ideaal voor warmtepompsystemen met open circuit die de 'bovenliggende' destillatiedamp mechanisch opnieuw comprimeren, die vervolgens kan condenseren in de reboiler waar het het 'bodemproduct' in de destillatiekolom verdampt. Deze toepassingen brengen doorgaans kleine temperatuurverschillen met zich mee en zijn vaak kosteneffectiever dan het gebruik van brandstofverbranding om de reboiler te verwarmen en een koeltoren om de warmte in het destillaat af te voeren.

Evaluatie van de haalbaarheid van WHR vereist karakterisering van de afvalwarmtebron en de stroom waaraan de warmte zal worden overgedragen. Belangrijke parameters voor de restwarmtestroom die moeten worden bepaald, zijn onder meer (i) warmtehoeveelheid, (ii) warmtetemperatuur/-kwaliteit, (iii) samenstelling, (iv) minimaal toegestane temperatuur en (v) bedrijfsschema's, beschikbaarheid en andere logistieke . Deze parameters maken analyse van de kwaliteit en kwantiteit van de stroom mogelijk en geven ook inzicht in mogelijke materialen / ontwerpbeperkingen. Corrosie van warmteoverdrachtsmedia is bijvoorbeeld een grote zorg in WHR, zelfs als de kwaliteit en kwantiteit van de stroom acceptabel is.

WHR-opties en technologieën

Benaderingen voor WHR omvatten (i) overdracht van warmte tussen gassen en/of vloeistoffen, (ii) overdracht van warmte naar de lading die ovens binnenkomt, (iii) opwekking van mechanisch en/of elektrisch vermogen, of (iv) gebruik van restwarmte met een warmtepomp voor verwarming of koeling. De terminologie voor WHR-technologieën varieert vaak tussen verschillende industrieën. De belangrijkste WHR-technologieën worden hieronder beschreven.

Warmtewisselaars

Warmtewisselaars worden normaal gesproken gebruikt om warmte van verbrandingsuitlaatgassen over te brengen naar verbrandingslucht die de oven binnenkomt. Omdat voorverwarmde verbrandingslucht de oven binnenkomt op een hogere temperatuur is, hoeft er minder energie door de brandstof te worden geleverd. Veelgebruikte technologieën voor het voorverwarmen van lucht zijn onder meer recuperatoren, ovenregeneratoren, branderregeneratoren, roterende regeneratoren en passieve luchtvoorverwarmers.

Recuperator – Recuperatoren recupereren restwarmte van uitlaatgas in toepassingen met middelmatige tot hoge temperaturen. Recuperators kunnen gebaseerd zijn op straling, convectie of een combinatie van beide.

Een eenvoudige stralingsrecuperator bestaat uit twee concentrische stukken leidingwerk. Hete rookgassen passeren het binnenkanaal en warmteoverdracht wordt voornamelijk uitgestraald naar de muur en naar de koude binnenkomende lucht in de buitenschil. De voorverwarmde schillucht gaat dan naar de ovenbranders. De convectieve of buisvormige recuperator (warmtewisselaar) voert de hete gassen door buizen met een relatief kleine diameter die zich in een grotere schaal bevinden. De binnenkomende verbrandingslucht komt de schaal binnen en wordt door de buizen geleid, waarbij de warmte van het afvalgas wordt opgepikt. Een ander alternatief is de gecombineerde straling/convectie recuperator. Het systeem omvat een stralingsgedeelte gevolgd door een convectiegedeelte om de effectiviteit van de warmteoverdracht te maximaliseren.

Recuperatoren zijn gemaakt van metalen of keramische materialen. Metalen recuperatoren worden gebruikt in toepassingen met temperaturen onder 1100°C, terwijl warmteterugwinning bij hogere temperaturen beter geschikt is voor recuperatoren met keramische buizen. Deze kunnen werken met warme zijtemperaturen tot 1550 ° C en koude zijtemperaturen van ongeveer 1000 ° C.

Regenerator – Er zijn twee soorten regeneratoren, namelijk (i) ovenregeneratoren en (ii) roterende regeneratoren of warmtewielen. In het geval van een ovenregenerator, bestaan regeneratieve ovens uit twee gemetselde werkkamers waar afwisselend warme en koude lucht doorheen stromen. Omdat verbrandingsuitlaatgassen door één kamer gaan, absorberen de stenen warmte van het verbrandingsgas en neemt de temperatuur toe. De luchtstroom wordt vervolgens zo afgesteld dat de binnenkomende verbrandingslucht door het hete ruitwerk gaat, dat warmte overdraagt aan de verbrandingslucht die de oven binnenkomt. Er worden twee kamers gebruikt, zodat terwijl de ene warmte opneemt van de uitlaatgassen, de andere warmte afgeeft aan de verbrandingslucht. De richting van de luchtstroom verandert na verloop van tijd. Regeneratoren worden het meest gebruikt met cokesovens en werden historisch gebruikt met open haardovens, die eerder werden gebruikt voor de staalproductie. Regeneratoren worden ook gebruikt om de hete straal voor te verwarmen die wordt geleverd aan kachels die worden gebruikt bij het maken van ijzer. Regeneratoren in straalkachels zijn echter geen toepassing voor warmteterugwinning, maar eenvoudigweg het middel waarmee de warmte die vrijkomt bij de gasverbranding wordt overgedragen aan de hete straallucht. Regeneratorsystemen zijn met name geschikt voor toepassingen bij hoge temperaturen met vuile uitlaten. Een belangrijk nadeel van ovenregeneratoren is de grote omvang en hoge kapitaalkosten.

In het geval van roterende regeneratoren werken ze vergelijkbaar met de vaste regeneratoren doordat warmteoverdracht wordt vergemakkelijkt door warmte op te slaan in een poreus medium en door de stroom van warme en koude gassen door de regenerator af te wisselen. Roterende regeneratoren worden ook wel luchtvoorverwarmers en warmtewielen genoemd. Ze gebruiken een roterende poreuze schijf die over twee parallelle pijpen is geplaatst, de ene met het hete afvalgas en de andere met koud gas. De schijf, samengesteld uit materiaal met een hoge warmtecapaciteit, roteert tussen de twee pijpen en draagt warmte over van de hete gaspijp naar de koude gaspijp. Warmtewielen zijn over het algemeen beperkt tot toepassingen bij lage en gemiddelde temperaturen vanwege de thermische belasting die wordt veroorzaakt door hoge temperaturen. Grote temperatuurverschillen tussen de twee buizen kunnen leiden tot differentiële uitzetting en grote vervormingen, waardoor de integriteit van de luchtafdichtingen van de buiswielen in gevaar komt. In sommige gevallen kunnen keramische wielen worden gebruikt voor toepassingen bij hogere temperaturen. Een andere uitdaging bij warmtewielen is het voorkomen van kruisbesmetting tussen de twee gasstromen, aangezien verontreinigingen kunnen worden getransporteerd in het poreuze materiaal van het wiel.

Een voordeel van het warmtewiel is dat het kan worden ontworpen om zowel vocht als warmte terug te winnen uit schone gasstromen. Wanneer ontworpen met hygroscopische materialen, kan vocht van de ene buis naar de andere buis worden overgebracht. Dit maakt de warmtewielen vooral nuttig in airconditioningtoepassingen, waar inkomende warme vochtige lucht warmte en vocht overdraagt aan koude uitgaande lucht. Naast de belangrijkste toepassing in ruimteverwarmings- en airconditioningsystemen, worden warmtewielen ook in beperkte mate gebruikt in toepassingen met gemiddelde temperatuur.

Passieve luchtvoorverwarmers – Passieve luchtvoorverwarmers zijn gas-naar-gas warmteterugwinningsapparatuur voor gebruik bij lage tot gemiddelde temperaturen waar kruisbesmetting tussen twee gasstromen moet worden voorkomen. Passieve voorverwarmers kunnen van twee typen zijn, namelijk (i) plaattype en (ii) warmtepijp.

De platenwisselaar bestaat uit meerdere parallelle platen die aparte kanalen creëren voor warme en koude gasstromen. Warme en koude stromen wisselen elkaar af tussen de platen en zorgen voor grote ruimtes voor warmteoverdracht. Deze systemen zijn minder vatbaar voor vervuiling in vergelijking met warmtewielen, maar ze zijn vaak omvangrijker, duurder en vatbaarder voor vervuilingsproblemen.

De heatpipe warmtewisselaar bestaat uit meerdere buizen met afgedichte uiteinden. Elke pijp bevat een capillaire lontstructuur die de beweging van de werkvloeistof tussen de warme en koude uiteinden van de pijp vergemakkelijkt. In deze warmtewisselaar gaan hete gassen over het ene uiteinde van de warmtepijp, waardoor de werkvloeistof in de pijp verdampt. Drukgradiënten langs de pijp zorgen ervoor dat de hete damp naar het andere uiteinde van de pijp gaat, waar de damp condenseert en warmte overdraagt aan het koude gas. Het condensaat circuleert vervolgens via capillaire werking terug naar de hete kant van de leiding.

Regeneratieve/recuperatieve branders – Deze branders zijn voorzien van regeneratieve of recuperatieve systemen. Ze zijn eenvoudiger en compacter in ontwerp en constructie dan stand-alone regeneratieve ovens of recuperatoren. Deze systemen bieden een hogere energie-efficiëntie in vergelijking met branders die met omgevingslucht werken. Een zelfherstellende brander heeft warmtewisselaaroppervlakken als onderdeel van het ontwerp van het branderlichaam om energie op te vangen van het uittredende rookgas, dat terugstroomt door het lichaam. Zelfregeneratieve branders leiden uitlaatgassen door het branderlichaam naar een vuurvaste mediabehuizing en werken in paren op dezelfde manier als een regeneratieve oven. Doorgaans hebben recuperatieve brandersystemen een kleiner warmtewisselingsoppervlak en hebben regeneratieve brandersystemen een lagere massa dan op zichzelf staande units. Daarom is hun energieterugwinning lager, maar hun lagere kosten en gemakkelijke aanpassing maken ze een aantrekkelijke optie voor energieterugwinning.

Warmtewisselaars/economizers met ribbenbuis – Warmtewisselaars met lamellen worden gebruikt om warmte terug te winnen van uitlaatgassen met lage tot gemiddelde temperatuur voor het verwarmen van vloeistoffen. De geribde buis bestaat uit een ronde pijp met daaraan bevestigde vinnen die het oppervlak en de warmteoverdracht maximaliseren. Vloeistof stroomt door de buizen en ontvangt warmte van hete gassen die door de buizen stromen. Een warmtewisselaar met ribbenbuis, waarbij uitlaatgassen van de ketel worden gebruikt voor het voorverwarmen van voedingswater, wordt over het algemeen een 'economizer' van de ketel genoemd.

Afvalwarmteboiler – Afvalwarmteketel (WHB) is een waterpijpketel die middellange tot hoge temperatuur uitlaatgassen gebruikt om stoom te genereren. WHB's zijn verkrijgbaar in verschillende capaciteiten, waardoor gasinnames mogelijk zijn van 1500 kubieke meter/uur tot 1,5 miljoen kubieke meter/uur. In gevallen waar de afvalwarmte niet voldoende is om de gewenste stoomniveaus te produceren, worden normaal gesproken hulpbranders of een naverbrander toegevoegd om een hogere stoomproductie te bereiken. De stoom kan worden gebruikt voor procesverwarming of voor energieopwekking. Voor het genereren van oververhitte stoom moet in het algemeen een externe oververhitter aan het systeem worden toegevoegd.

Voorverwarmen laden

Voorverwarmen van de belasting verwijst naar alle pogingen om afvalwarmte die een systeem verlaat te gebruiken om de lading die het systeem binnenkomt voor te verwarmen. Het meest voorkomende voorbeeld is het voorverwarmen van ketelvoedingswater, waarbij een economizer warmte van hete verbrandingsuitlaatgassen overdraagt aan het water dat de ketel binnenkomt. Andere toepassingen maken gebruik van directe warmteoverdracht tussen verbrandingsuitlaatgassen en vaste materialen die de oven binnenkomen.

Hoewel het voorverwarmen van ketelvoedingswater een standaardpraktijk is, wordt het voorverwarmen van materiaal voorafgaand aan het smelten in direct gestookte systemen niet zo veel gebruikt. Dit is te wijten aan verschillende redenen, waaronder problemen bij het beheersen van de productkwaliteit, problemen in verband met milieu-emissies en de toegenomen complexiteit en kosten van het bouwen van geavanceerde ovenlaad-/warmteterugwinningssystemen. Toch krijgt warmteterugwinning via lastvoorverwarming de laatste jaren steeds meer aandacht. De beschikbare technologieën en barrières voor verschillende ovens voor het voorverwarmen van de lading variëren aanzienlijk, afhankelijk van het type oven en de lading in kwestie.

Opties en technologieën voor energieterugwinning bij lage temperatuur

Hoewel economische factoren vaak de haalbaarheid van WHR bij lage temperatuur beperken, zijn er verschillende toepassingen waarbij laagwaardige afvalwarmte kosteneffectief is teruggewonnen voor gebruik. De grote hoeveelheden afvalwarmte zijn beschikbaar in het bereik van 40 ° C tot 200 ° C en er zijn de inherente uitdagingen voor de terugwinning en het gebruik ervan die een afzonderlijk en diepgaand onderzoek van WHR bij lage temperatuur vereisen.

De meeste industriële restwarmte bevindt zich in het lage temperatuurbereik. Verbrandingssystemen zoals ketels maken bijvoorbeeld vaak gebruik van terugwinningstechnologieën die gassen afvoeren bij ongeveer 150 ° C tot 180 ° C. Ook kunnen grote hoeveelheden afvalwarmte worden aangetroffen in industrieel koelwater en koellucht. Zo zorgt de koeling van luchtcompressoren alleen al voor een aanzienlijke hoeveelheid afvalwarmte per jaar. Een geïntegreerde staalfabriek (ISP) in Japan heeft met succes een elektriciteitscentrale geïnstalleerd met een capaciteit van 3,5 MW die koelwater van slechts 98 ° C gebruikt.

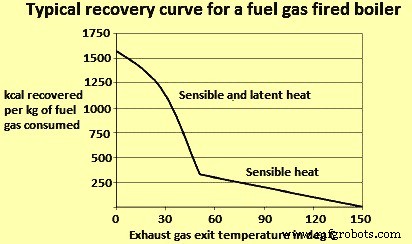

In het geval van verbrandingsgassen kan aanzienlijke warmte worden teruggewonnen als de waterdamp in de gassen wordt afgekoeld tot lagere temperaturen. Minimumtemperatuurgrenzen rond 120 ° C tot 150 ° C worden vaak gebruikt om te voorkomen dat water in de uitlaatgassen condenseert en corrosieve stoffen afzetten op het oppervlak van de warmtewisselaar. Door het rookgas verder te koelen kan de warmteterugwinning echter aanzienlijk toenemen doordat de latente verdampingswarmte kan worden teruggewonnen. De latente warmte vormt een aanzienlijk deel van de energie in uitlaatgassen. Technologieën die chemische aantasting kunnen minimaliseren terwijl uitlaatgassen onder het condensatiepunt worden gekoeld, kunnen een aanzienlijke verhoging van de energie-efficiëntie bereiken door de latente verdampingswarmte terug te winnen. Fig 1 toont de energieterugwinning met verschillende schoorsteenuitgangstemperaturen. Als gassen worden gekoeld van 150 ° C naar 60 ° C, dan is er een efficiëntieverhoging van 3%. Koelgassen verder tot 38°C vangen een deel van de latente warmte op en kunnen een efficiëntieverhoging van 11% opleveren.

Fig 1 Energieterugwinning met verschillende uitgangstemperaturen van de stack

De lage temperatuur warmteterugwinning kent drie uitdagingen. Deze uitdagingen worden hieronder weergegeven.

- Er is corrosie van het oppervlak van de warmtewisselaar. Terwijl de waterdamp in het uitlaatgas afkoelt, condenseert een deel ervan en zet corrosieve vaste stoffen en vloeistoffen af op het oppervlak van de warmtewisselaar. De warmtewisselaar moet zo zijn ontworpen dat hij bestand is tegen blootstelling aan deze corrosieve afzettingen. Hiervoor zijn over het algemeen geavanceerde materialen nodig of moeten de componenten van de warmtewisselaar regelmatig worden vervangen, wat vaak oneconomisch is.

- Grote warmtewisselingsoppervlakken zijn nodig voor warmteoverdracht. Warmteoverdrachtsnelheden zijn een functie van de thermische geleidbaarheid van het warmtewisselaarmateriaal, het temperatuurverschil tussen de twee vloeistofstromen en het oppervlak van de warmtewisselaar. Aangezien afvalwarmte bij lage temperatuur een kleinere temperatuurgradiënt tussen twee vloeistofstromen met zich meebrengt, zijn grotere oppervlakten nodig voor warmteoverdracht. Dit beperkt de rendabiliteit van warmtewisselaars.

- Er is behoefte aan warmte op lage temperatuur. Warmteterugwinning in het lage temperatuurbereik heeft alleen zin als er in de installatie behoefte is aan de lage temperatuurwarmte. Mogelijk eindgebruik is procesverwarming bij lage temperatuur. Andere opties zijn het gebruik van een warmtepomp om warmte te 'upgraden' naar een hogere temperatuur om een belasting te bedienen die hogere temperaturen vereist. Ook komen technologieën voor energieopwekking bij lage temperatuur langzaam in opkomst.

Lage temperatuur warmtewisselingstechnologieën

Er zijn technologieën voor warmtewisseling op lage temperatuur beschikbaar die gassen tot onder het dauwpunt kunnen koelen om restwarmte van lage temperatuur terug te winnen. Technologie-opties omvatten diepe economizers, indirecte contactcondensatieterugwinning, direct contactcondensatieterugwinning en recent ontwikkelde transportmembraancondensors. De commercialisering van deze technologieën is beperkt vanwege de hoge kosten en het ontbreken van een eindgebruik voor de teruggewonnen warmte in installaties. Wanneer faciliteiten geen eindgebruik voor restwarmte hebben, worden andere middelen voor terugwinning gebruikt, waaronder warmtepompen en energieopwekking op lage temperatuur. Deze technologieën worden ook vaak beperkt door economische beperkingen.

Diepe economizers – Diepe economizers zijn ontworpen om uitlaatgassen af te koelen tot ongeveer 70 °C en om de afzetting van zure condens op het oppervlak te weerstaan. Het ontwerp van de economizers kan verschillende alternatieven hebben. Er kan een 'wegwerp'-gedeelte worden geïnstalleerd aan het koude uiteinde van de economizer. De leidingen aan het koude uiteinde verslechteren na verloop van tijd en moeten heel vaak worden vervangen. De frequentie van vervanging is afhankelijk van de rookgassamenstelling en het constructiemateriaal. Een van de alternatieven is om de economizer uit te voeren met RVS buizen. Roestvast staal is beter bestand tegen zure gassen dan het zachte staal dat doorgaans in de bouw wordt gebruikt. In een ander ontwerp, met C-staal voor het grootste deel van de warmtewisselaar, maar met roestvrijstalen buizen in het koude uiteinde waar zure afzettingen optreden. Het gebruik van warmtewisselaars met glazen pijpen (voornamelijk voor gas-gastoepassingen zoals luchtvoorverwarmers) of geavanceerde materialen zoals teflon kunnen andere alternatieven zijn.

Indirect contact condensatieterugwinning – Indirect contact condensatieterugwinningsunits koelen gassen tot ongeveer 40 ° C. In dit bereik condenseert de waterdamp in gassen bijna volledig. Indirect contact warmtewisselaars bestaan uit een shell and tube warmtewisselaar. Ze kunnen worden ontworpen met roestvrij staal, glas, teflon of andere geavanceerde materialen.

Direct contact condensatieterugwinning – Direct contact condensatieterugwinning omvat directe menging van de processtroom en koelvloeistof. Aangezien dit type terugwinning geen scheidingswand met zich meebrengt waarover warmte moet worden overgedragen, vermijdt het enkele van de uitdagingen van grote warmteoverdrachtsoppervlakken die vereist zijn voor terugwinningseenheden met indirect contact. Bij dit type terugwinning worden de rookgassen die de warmtewisselaar binnenkomen, gekoeld door koud water dat aan de bovenkant van de unit wordt ingebracht. De verwarmde waterstroom verlaat de bodem van de wisselaar en levert warmte aan een extern systeem. Een uitdaging bij direct contact condensatie is dat het water verontreinigd kan worden door stoffen in het rookgas.

Transportmembraancondensor – Transportmembraancondensor (TMC) is een technologie in ontwikkeling voor het opvangen van water (samen met de latente warmte van water) uit de waterdamp in gasuitlaatstromen. Water wordt aan het rookgas onttrokken bij temperaturen boven het dauwpunt door capillaire condensatie toe te passen en teruggevoerd naar het ketelvoedingswater. Net als bij de direct contact warmteterugwinning onttrekt TMC warm water direct uit het rookgas. Omdat TMC het water echter terugwint via transport door een membraan, raakt het teruggewonnen water niet verontreinigd zoals bij de directe contactterugwinning. De technologie is aangetoond voor schone uitlaatstromen in een aardgasgestookte ketel. TMC vereist echter verdere ontwikkeling van geavanceerde materialen voordat wijdverbreide implementatie voor vuilere afvalstromen mogelijk is.

Warmtepomp of opwaardering van restwarmte op lage temperatuur – Bovengenoemde warmtewisselingstechnologieën hebben betrekking op de stroom van energie 'bergafwaarts' van een hoge temperatuur naar een lage temperatuur eindgebruik. Dit kan beperkingen opleggen aan de mogelijkheden voor warmteterugwinning wanneer de temperatuur van de afvalwarmte lager is dan de temperatuur die nodig is voor een bepaalde verwarmingsbelasting. Zo kan bijvoorbeeld restwarmte beschikbaar zijn in de vorm van warm water van rond de 35°C, terwijl warm water van rond de 85°C nodig is. Een warmtepomp kan dan mogelijkheden bieden om warmte te ‘upgraden’ naar de gewenste eindverbruikstemperatuur. Warmtepompen gebruiken externe energie-invoer om een cyclus aan te drijven die energie absorbeert van een bron met een lage temperatuur en deze bij een hogere temperatuur afstoot. Afhankelijk van het ontwerp kunnen warmtepompen twee functies vervullen. Ze kunnen ofwel restwarmte opwaarderen naar een hogere temperatuur, ofwel restwarmte gebruiken als energie-input voor het aandrijven van een absorptiekoelsysteem. Warmtepompen zijn het meest toepasbaar op productstromen met lage temperatuur die worden aangetroffen in de procesindustrie.

Opwaarderen van warmte kan in sommige gevallen economisch zijn, afhankelijk van het vereiste temperatuurverschil en de relatieve kosten van brandstof en elektriciteit. Als een voorziening een warmtelast heeft op een iets hogere temperatuur dan de restwarmtebron, kan de warmte soms efficiënter worden geleverd door een warmtepomp dan wanneer deze moet worden verkregen door het bijstoken van brandstof. De prestatiecoëfficiënt (COP) is een maatstaf voor de prestaties van de warmtepomp, bepaald op basis van de warmteafgifte en de werkinput en gegeven door vergelijking COP =Q/W waarbij Q de nuttige warmteafgifte van de warmtepomp is en W de werkinput.

Een belangrijke overweging bij het bepalen van de haalbaarheid van warmtepompen is de restwarmtetemperatuur en de gewenste verhoging van de temperatuur. Het type cyclus dat wordt gebruikt en het type werkvloeistof dat wordt gekozen, beïnvloeden de temperaturen waarbij de warmtepomp warmte kan ontvangen of afwijzen, en bepalen ook de maximaal haalbare temperatuurstijging. Het rendement van een warmtepomp neemt af naarmate de gewenste stijging van de temperatuur toeneemt.

Gesloten compressiecyclus – In een gesloten compressiecyclus wordt een warmtepomp gebruikt om de temperatuur van het koelwater te verlagen, terwijl de onttrokken warmte wordt gebruikt om de temperatuur van het proceswater dat elders in de installatie wordt gebruikt te verhogen. De warmtepomp bestaat uit verdamper, compressor, condensor en expansieventiel. In de verdamper wordt energie overgedragen van de afvalwarmtebron naar het koelmiddel. Vervolgens komt het koelmiddel de compressor binnen, waar de temperatuur stijgt. Oververhit koelmiddel komt dan in de condensor en geeft warmte af aan het koellichaam. Ten slotte wordt het koelmiddel gesmoord in een expansieventiel voordat het terugkeert naar de verdamper.

Open cyclus damprecompressie – De damprecompressie met open cyclus maakt gebruik van compressie om de druk (en dus de temperatuur) van de afvaldamp te verhogen. Mechanische damprecompressie maakt gebruik van een mechanische compressor, terwijl thermische damprecompressie een stoomejector gebruikt en dus warmtegedreven is in plaats van mechanisch.

Absorptiewarmtepompen – Absorptiewarmtepompen lijken sterk op de gesloten compressiecyclus, behalve dat de compressor wordt vervangen door een complexer, door warmte aangedreven absorptiemechanisme. Afhankelijk van de installatiebehoefte kan het systeem op meerdere manieren worden geconfigureerd. Bij één type kan de warmtepomp een warmte-input met een lagere en een hogere temperatuur gebruiken om warmte op een tussenliggend niveau af te stoten (bijvoorbeeld de lage temperatuur warmte opwaarderen). In een ander type kan de warmtepomp een mediumtemperatuurinvoer gebruiken om warmte af te voeren in één stroom met lagere temperatuur en één stroom met hogere temperatuur. Deze tweede toepassing kan worden gebruikt voor airconditioning en/of koeling.

Energieopwekking

Het opwekken van stroom uit afvalwarmte houdt doorgaans in dat de afvalwarmte van ketels wordt gebruikt om mechanische energie te creëren die vervolgens de elektrische generator aandrijft. Deze vermogenscycli zijn goed ontwikkeld. Er worden echter nieuwe technologieën ontwikkeld die rechtstreeks elektriciteit kunnen opwekken uit warmte, zoals thermo-elektrische en piëzo-elektrische opwekking. Bij het overwegen van energieopwekkingstechnologieën voor WHR, is een belangrijke factor waarmee rekening moet worden gehouden de thermodynamische beperkingen voor energieopwekking bij verschillende temperaturen. Het rendement van energieopwekking is sterk afhankelijk van de temperatuur van de afvalwarmtebron. In het algemeen is de opwekking van energie uit afvalwarmte beperkt tot slechts middelmatige tot hoge temperatuur afvalwarmtebronnen. Vooruitgang in alternatieve energiecycli kan echter de haalbaarheid van opwekking bij lage temperaturen vergroten. Hoewel het maximale rendement bij deze temperaturen lager is, kunnen deze schema's nog steeds economisch zijn bij het terugwinnen van grote hoeveelheden energie uit afvalwarmte.

De drie methoden voor het opwekken van stroom door het gebruik van mechanische energie worden hieronder beschreven.

Stoom Rankine-cyclus – Het meest gebruikte systeem voor energieopwekking uit restwarmte is dat de warmte wordt gebruikt om stoom op te wekken, die vervolgens een stoomturbine aandrijft. De traditionele stoom-Rankine-cyclus is de meest efficiënte optie voor het terugwinnen van restwarmte uit uitlaatstromen met temperaturen boven 340 °C. Bij lagere restwarmtetemperaturen worden stoomcycli minder kosteneffectief, aangezien lagedrukstoom grotere apparatuur nodig heeft. Bovendien kan afvalwarmte bij lage temperatuur niet voldoende energie leveren om de stoom te oververhitten, wat een vereiste is om stoomcondensatie en erosie van de turbinebladen te voorkomen. Daarom zijn warmteterugwinningstoepassingen bij lage temperaturen beter geschikt voor de organische Rankine- of Kalina-cyclus, waarbij vloeistoffen worden gebruikt met lagere kookpunttemperaturen in vergelijking met stoom.

Organische Rankine-cyclus – De organische Rankine-cyclus (ORC) werkt vergelijkbaar met de stoom-Rankine-cyclus, maar gebruikt een organische werkvloeistof in plaats van stoom. Alternatieven zijn siliconenolie, propaan, halo-alkanen (bijv. freonen), iso-pentaan, isobutaan, p-xyleen en tolueen, die een lager kookpunt en een hogere dampdruk hebben dan water. Hierdoor kan ORC werken met aanzienlijk lagere afvalwarmtetemperaturen. Het meest geschikte temperatuurbereik hangt af van de gebruikte vloeistof, aangezien de thermodynamische eigenschappen van vloeistoffen de efficiëntie van de cyclus bij verschillende temperaturen beïnvloeden. In vergelijking met waterdamp hebben de vloeistoffen een hogere moleculaire massa, wat een compact ontwerp, een hogere massastroom en een hoger turbinerendement mogelijk maakt. Omdat ORC echter bij lagere temperaturen werkt, is het algehele rendement laag en hangt het af van de temperatuur van de condensor en verdamper. Hoewel het rendement lager is dan dat van een stoomkrachtcentrale op hoge temperatuur, is het belangrijk om te onthouden dat cycli bij lage temperatuur inherent minder efficiënt zijn dan cycli bij hoge temperatuur. Limieten aan efficiëntie kunnen worden uitgedrukt volgens Carnot-efficiëntie, de maximaal mogelijke efficiëntie voor een warmtemotor die tussen twee temperaturen werkt. A Carnot engine operating with a heat source at 150 deg C and rejecting it at 25 deg C is only about 30 % efficient. In this light, a low efficiency in the range of 10 % to 20 % in case of ORC is a substantial percentage of theoretical efficiency, especially in comparison to other low temperature alternatives, such as piezoelectric generation, which are only 1 % efficient.

Although the economics of ORC, heat recovery need to be carefully analyzed for any given application, it is a useful alternative in those industries which do not have in-house use for additional process heat or no neighbouring plants which can make economic use of the heat.

Kalina cycle – The Kalina cycle is a variation of the Rankine cycle, using a mixture of ammonia and water as the working fluid. A key difference between single fluid cycles and cycles which use binary fluids is the temperature profile during boiling and condensation. For single fluid cycles, the temperature remains constant during boiling. As heat is transferred to the working medium (water), the water temperature slowly increases to boiling temperature, at which point the temperature remains constant until all the water has evaporated. In contrast, a binary mixture of water and ammonia (each of which has a different boiling point) increases its temperature during evaporation. This allows better thermal matching with the waste heat source and with the cooling medium in the condenser. Consequently, these systems achieve considerable greater energy efficiency. The cycle was invented in the 1980s.

Direct electrical conversion technologies

Whereas traditional power cycles involve using heat to create mechanical energy and ultimately electrical energy, new technologies are being developed which can generate electricity directly from heat. These include thermoelectric, thermionic, and piezoelectric technologies. However, these technologies are in development stage. A few have undergone some prototype testing in applications such as heat recovery in automotive vehicles.

Thermoelectric generation – Thermoelectric (TE) materials are semiconductor solids which allow direct generation of electricity when subject to a temperature differential. This technology is based on a phenomenon known as the Seebeck effect which states that when two different semiconductor materials are subject to a heat source and heat sink, a voltage is created between the two semi-conductors. Conversely, TE materials can also be used for cooling or heating by applying electricity to dissimilar semiconductors. Thermoelectric technology has existed for a long time (the thermoelectric effect was first discovered in 1821), but has seen limited use due to low efficiencies and high cost. Most TE generation systems in use have efficiencies in the range of 2 % to 5 %. These have mainly been used to power instruments on spacecraft or in very remote locations. However, recent advances in the nano-technology have enabled advanced TE materials which can achieve conversion efficiencies 15 % or higher.

In a recent study, it has been concluded that advanced TE packages are appropriate in medium to high temperature, high flow rate exhaust streams where facilities have little use for recovered waste heat. However, more development work is needed in this area. Low cost, high volume production methods for TE materials need to be developed in order to achieve this goal. Also, maintaining a high temperature differential across thin TE devices present a significant engineering challenge. Obtaining high heat transfer rates require advances in heat transfer materials and heat exchange systems with high heat transfer coefficients.

Piezo-electric power generation Piezo-electric power generation (PEPG) is an option for converting low temperature waste heat in the range of 100 deg C to 150 deg C to electrical energy. Piezo-electric technology converts mechanical energy in the form of ambient vibrations to electrical energy. A piezo-electric thin film membrane can take advantage of oscillatory gas expansion to create a voltage output. However, there are several technical challenges associated with PEPG technologies. These include (i) low efficiency (only around 1 % efficient), (ii) difficulties remain in obtaining high enough oscillatory frequencies (current devices operate at around 100 Hz, and frequencies needed are close to 1,000 Hz), (iii) high internal impedance, (iv) complex oscillatory fluid dynamics within the liquid/vapour chamber, (v) need for long term reliability and durability, and (vi) high costs.

While the conversion efficiency of PEPG technology is currently very low (1 %), there can be prospects to use PEPG cascading, in which case efficiencies can reach about 10 %. Other key issues are the costs of manufacturing piezoelectric devices, as well as the design of heat exchangers to facilitate sufficient heat transfer rates across a relatively low temperature difference.

Thermionic generation – Thermionic devices operate similar to thermo-electric devices. However, whereas thermoelectric devices operate according to the Seebeck effect, thermionic devices operate via thermionic emission. In these systems, a temperature difference drives the flow of electrons through a vacuum from a metal to a metal oxide surface. One key disadvantage of this technology is that it is limited to applications with high plying electricity to dissimilar semiconductors. Thermo-electric technology has existed for temperatures above 1,000 deg C. However, some development has enabled their use at around 100 deg C to 300 deg C range.

Thermo photo voltaic generator Thermo photo voltaic generators can be used to convert radiant energy into electricity. This technology involves a heat source, an emitter, a radiation filter, and a photo voltaic (PV) cell (like those used in solar panels). As the emitter is heated, it emits electro-magnetic radiation. The PV cell converts this radiation to electrical energy. The filter is used to pass radiation at wave-lengths which match the PV cell, while reflecting remaining energy back to the emitter. This technology can potentially enable new methods for WHR. A small number of prototype systems have been built for small burner applications and in a helicopter gas turbine.

WHR and iron and steel industry

The iron and steel industry employs several high temperature furnaces for coke, sinter, hot metal, and steel production and accounts for high energy consumption. While recovery from clean gaseous streams in the industry is common, heavily contaminated exhaust gases from coke oven, blast furnace (BF), basic oxygen furnace (BOF), and electric arc furnace (EAF) continues to present a challenge for economic WHR. Heat recovery techniques from these dirty gaseous streams are available, yet implementation has been limited due to high capital investment costs.

The steel industry has made the biggest progress in reducing its energy intensity. Such progress has been achieved by continuous casting and optimization of BF operation, and also through steel recycling and replacement of fossil fuels with recycled by-product gases (coke oven gas, blast furnace gas, and converter gas). In-situ waste heat recovery has been implemented wherever possible, for example, by recirculating hot flue gases inside the furnace where they were created to lower external energy demand, or by using hot flue gases to preheat combustion air or fuel gas. Such energy efficiency improvements still leave residual waste heat recovery opportunities, e.g. to produce steam for other parts of the process or to produce electricity.

WHR in case of steel plants is described below.

Coke production

Production of coke is an essential burden material for BF operation. Coke is produced in coke ovens, where coal is heated in an oxygen limited atmosphere. There are two methods for producing coke namely (i) the byproduct process, and (ii) the non-recovery process. In the byproduct process, chemical byproducts (crude tar, ammonia, and light oils) in the coke oven gas are recovered, while the remaining coke oven gas (COG) is cleaned and recycled within the steel plant. In the non-recovery process, the entire COG is burned in the process. The most common type of process is still the byproduct process and this is discussed below.

Byproduct cokemaking process has two areas of sensible heat loss namely (i) COG which is cooled in the gas cleaning process, and (ii) waste gas leaving the coke oven. The coke making process employs several coke oven chambers separated by heating flues. Recycled COG, and sometimes other gases such as BF gas, are used as the fuel source in the heating flue and supply heat to the oven chamber where coal carbonization takes place. As coal is carbonized in the oven chamber, gas and moisture (accounting for around 8 % to 11 % of charged coal) are driven off and leave through the pipes. The COG has a high heat content ranging from around 4000 kcal/cum to 4400 kcal/cum and hence it can be recycled for use as a fuel after undergoing a cleaning process.

The temperature of the crude COG at the oven outlet ranges from 650 deg C to 1000 deg C. At this point, the COG gas is a source of sensible heat. However, the heat is universally wasted due to the high amount of tar and other materials which can cause build up on heat exchanger surfaces. Upon leaving the oven, the COG is cooled by ammonia liquor spray followed by primary coolers. Different technologies are then used for removing tar, sulphur compounds, ammonia, and light oils. After cleaning, the COG is used as a fuel throughout the steel plant. In this arrangement, only the chemical energy of the COG is recovered when recycled, while the sensible heat is wasted.

While most of the steel plants do not employ heat recovery from COG, a limited level of heat recovery from COG is possible, as shown by the success of this practice in Japan. Coke oven facilities in Japan have successfully applied heat recovery through use of a low pressure heat transfer medium. In general, the minimum allowable temperature for the COG in the heat exchanger is around 450 deg C. At lower temperatures, tar condenses and leads to soot formation on the heat exchanger surface. Cooling to 450 deg C enables only about one third of the sensible heat to be recovered. However, it is unlikely that ISPs in other countries are going to pursue new technologies for heat recovery from crude coke oven gas. This is since ISPs are facing cost barriers with heat recovery from dirty exhaust streams. Also, the byproduct coke making process can become irrelevant in future years. It is likely that the ISPs are going to move away from the byproduct process to the non-recovery process due to environmental considerations. In the non-recovery process, the COG gas is burned within the process, and a WHB used to recover the sensible heat in the off gases.

Another source of sensible heat loss in coke ovens is the waste gases from the combustion of recycled fuel gases. The recycled fuel gases are used in the heating flue, which is adjacent to the oven chamber. Combustion of the fuel gases generates hot exhaust gases which leave the oven flue and pass through a regenerator to transfer heat to incoming combustion air and/or fuel. Waste gases leave the regenerator at temperatures averaging around 200 deg C. In some plants, the heat content of the waste gases are further recovered by use of a heat pipe or for preheating coal charge and reducing its moisture content. In this case, the temperature of the exhaust gases drops to around 60 deg C.

Production of sinter

Sintering plant consists of two major sections, sintering section and sinter cooling section. Heat recovery from both parts has been developed namely (i) from sintering section exhaust gas, and (ii) from cooling section cooling gas. There is large temperature difference depending on the position of the section. Average gas temperature in both sections is in the level of 100 deg C to 150 deg C, too low for effective heat recovery. Heat recovery is to be limited to high gas temperature zone, the final part of sintering section and primary part of cooling section, where gas temperatures of 300 deg C or higher are available. Although heat recovery zone is limited, the gas volume of sintering process is large enough for practical heat recovery.

The waste gas energy recovery system consists of hood, dust catcher, heat recovery boiler, circulation fan and de-aerator. Sintering machine exhaust gas is corrosive containing some dusts. Heat recovery is generally limited to high gas temperature zone as aggregated average temperature is low for heat recovery. At the same time, due to its corrosiveness, the gas temperature after heat recovery is to be kept above acid due point of the gas. Cooling gas is basically atmosphere air containing some dust. In case of sinter cooler, it is same as sintering machine heat recovery. Due to gas temperature distribution along with the cooler, heat recovery is limited to high gas temperature zone.

Sintering machine exhaust gas heat recovery can be categorized to circulation type and non-circulation type. In circulation type, gas after heat recovery are circulated to sintering machine as cooling gas replacement, whereas in non-circulation type, the gas after heat recovery is lead to gas treatment facility directly. Circulation type is adopted to improve heat recover efficiency.

In case of cooler heat recovery, the cooler gas is air. The cooler heat recovery system can be categorized as circulation type and non-circulation type. In case of non-circulation type, after heat recovery from hot gas zone, cooling gas is released to the atmosphere. In case of circulation type, after heat recovery from hot gas zone, cooling gas is led to cooler and reused for sinter cooling. Cooler gas temperature rises through recirculation and consequently results to higher heat recovery. On the other hand, cooling gas temperature rises up to the level of 180 deg C, cooling capability can decrease. Sinter temperature at outlet of the cooler is higher around 30 deg C in circulation type. Temperature difference is small enough and does not affect sinter plant operation. Recovered energy increases by 50 % in circulation type compared to non-circulation type. Fan power consumption is larger in case of circulation type. However, recovered power is far larger.

Hot metal production in BF

BF is one of the main units in ISPs. It converts iron ore into hot metal. Raw materials are charged from the top, including iron containing materials (lump iron ore, sinter, or pellets), additives (flux), and coke, while hot air and supplemental fuels are injected through tuyeres at the bottom of the furnace. The burden moves down through the BF and meets a rising current of hot gases. The hot air entering the BF is provided by several auxiliary hot blast stoves. In the hot blast stove, mixed gas consisting of BF gas (BFG) and COG are combusted. The heat from the combustion exhausts is transferred to a checker work regenerator. When the regenerator reaches an appropriate temperature, the flow of air is reversed and cold air is forced through the regenerator, which transfers heat to the cold air. The heated air is then injected into the furnace. The system operates according to the same principles as a regenerator used for heat recovery. However in this case, the regenerator is not a waste heat recovery unit, but rather the mechanism for transferring heat from the stove to the hot blast. Sources of off gas waste heat in BF include both the exhaust gases from the hot blast stove and the BFG leaving the BF.

There is sensible heat loss from BFG. New BFs are designed for efficient heat transfer, resulting into hot gases at the BF top in the low temperature range. The BFG is recovered for use as a fuel in blast air heating, rolling mill reheating furnaces, coke oven heating, power production, and steam generation. Since BFG has low calorific value, it is often mixed with COG or converter gas. BFG is required to be cleaned before it can be used as a fuel, and the sensible heat contained in the gas is rarely recovered. In some cases, BF operates at a sufficiently high pressure (2.5 atm or higher) to economically use a top pressure recovery turbine (TRT) for recovering of the pressure energy of the BFG. The gas is to be cleaned before entering the TRT, which is generally accomplished via wet cleaning, with the result that sensible heat of the off gas is lost. An alternative to wet cleaning technology is dry cleaning, in which the temperature of the gas entering the TRT can be raised to around 120 deg C. Dry type TRT technology is already working in several places. However, it is more expensive.

Another opportunity for WHR is from the combustion exhaust gases leaving hot blast stoves. The gases are at temperatures of around 250 deg C. The blast stove exhaust gas is relatively clean and is more compatible with heat recovery devices, making heat recovery from blast stoves a more common practice. The heat can be used to preheat combustion air and/or fuel gas. Heat exchangers used include rotary regenerators, fixed plate heat exchangers, and circulating thermal medium systems.

Production of liquid steel in BOF

BOF uses oxygen to oxidize impurities in the hot metal. Operation is semi-continuous:hot metal and scrap are charged to the furnace, oxygen is injected, fluxes are added to control erosion, and then the metal is sampled and tapped. The temperature required to melt the metal is supplied by the exothermic oxidation reaction and hence, no external heat source is needed.

The off gases from the BOF are at a high temperature. It has a high concentration of CO (carbon monoxide). Like COG and BFG, BOF gases offer opportunities for recovery of chemical energy and sensible heat. Challenges to WHR include high capital costs and the substantial maintenance problems resulting from hot dirty gases. Contaminants include iron oxides, heavy metals, SOx, NOx, and fluorides.

Various commercial methods for WHR are available. The two main methods for heat recovery are open combustion and suppressed combustion. In open combustion systems, air is introduced to the BOF gas duct to combust the CO. The heat generated is recovered with a waste heat boiler. In the suppressed combustion method, a skirt is added to the converter mouth to reduce air infiltration and combustion of the CO. The gas is then cleaned, collected, and used as a fuel. It is also possible to recover both the gas and the sensible heat via a combined boiler/suppressed combustion gas recovery system.

Liquid steel production by EAF

The steel industry has experienced significant growth in manufacture from recycled scrap via electric smelting. EAF and induction furnace are the two types of furnaces used to melt ferrous scrap for electric smelting. Out of these two, EAF is the prominent furnace. The furnace is refractory lined and typically covered by a retractable roof, through which C electrodes are lowered. Charge materials are lowered through the roof. Fluxes and alloying agents are also added to help control the quality of the material. The electrodes are then lowered to about an inch above the metal, and the current provides heat for melting the scrap. During furnace operation, several gases and particulate emissions are released, including CO, SOx, NOx, metal oxides, volatile organic compounds (VOCs), and other pollutants. Off gas temperatures at peak loads can equal anywhere from 1,350 deg C to 1,950 deg C. Exhaust gases are responsible for losses of around 20 % of the power input. Half of these losses are due to the chemical energy in the gases, while the other half is sensible heat. Additionally, around 8 % to 10 % of energy input is also lost to EAF cooling water jacket.

The most common method for heat recovery is scrap preheating, which has been widely used. The use of off gases to preheat scrap can save from 5 % to 10 % of total EAF energy consumption. Initial designs for scrap preheat required piping off gases to the charging bucket. Some of the challenges with these systems include the need to transport preheated scrap containing semi-burned non scrap materials (e.g., plastics), as well the evaporation of volatiles which create odour and environmental control problems. Alternatives to the bucket preheating system include the Consteel process, the Fuchs shaft furnace, and the Twin shell furnace. These processes have been installed at various places.

The Consteel process involves continuous charging of scrap and uses a scrap conveyer, a feeding system, and a preheater. The preheater is a refractory lined tunnel where off gases flow opposite the flow of scrap charge. Air is introduced into the preheater to burn the CO and CO2 and thus both the chemical and sensible heat in the off gas is used. An afterburner is sometimes installed to burn remaining CO and other compounds.The Fuchs shaft furnace involves a shaft immediately above the arc furnace roof. The charge is loaded via baskets in three stages. The baskets are refractory lined and designed with a seal which prevents the escape of fumes. Scrap heating is further assisted by auxiliary oxy-fuel burners. Additionally, afterburners are installed to completely combust all the CO. One additional benefit of the system is that charge acts as a dust filter, capturing around 40 % of the dust and returning it to the furnace, thus enabling slight increases in yield.

The benefits and drawbacks of scrap preheating systems depend on the specific operation. In some cases, it enables reduced electricity consumption and increased productivity. In other cases, scrap preheating systems are difficult to maintain. As EAFs become increasingly efficient and tap to tap times are reduced, scrap handling can reduce productivity and possibly create burdensome maintenance demands. In one case, the energy savings enabled by scrap preheating are reduced by about one half when tap to tap times are reduced by a third.

Power plant boilers

Boilers in ISPs normally use BFG and COG as fuel. The exhaust gas temperature for the boilers varies with the boiler’s age and the controls used. Temperatures can be fairly high (340 deg C to 450 deg C), with O2 content varying from 3 %7.5 %. The waste heat is in the form of clean, contamination-free gases and does not require further conditioning. The areas of waste heat and recovery from boilers and steam systems include (i) use of exhaust gases to preheat BFG and COG, (ii) use of low-temperature power generation if economically justifiable, (iii) preheating service water or river water for use in the plant, if possible and required, and low-pressure steam can be condensed and reused for the boiler water system instead of venting.

Reheating furnace

Reheating furnace is a key equipment of the hot rolling mills. Its function is to continuously heat billets, slabs or blooms of different sizes and grades upto 1,250 deg C. Most of the new reheat furnaces are walking beams furnaces (WBF). On the WBF, the heating is done over and under the products which are handled from charging side to discharging side by means of insulated and cooled beams (skids). A key performance criterion for reheating furnaces is heating homogeneity. 20 % to 30 % of the energy input is typically wasted divided between several thermal losses namely (i) the temperature of the exhaust gas between the combustion air recuperator and the stack is at 250 deg C to 300 deg C with natural gas fuel and higher with lower calorific value fuel, (ii) the product handling systems inside the furnace with skids and post cooling system, and (iii) wall and doors losses, hardly recoverable.

Water is used to constantly cool the skid system which is in contact with a very hot atmosphere in the furnace. This water loop typically enters at 40 deg C and is heated by 15 deg C before being directed to a dedicated cooling system.

At several places, WHR is carried out on the skid cooling system by producing steam when it is needed in the plant for other purposes. On its own, this installation reduces losses through the skid system because of the use of water cool pipes used at higher temperature. If steam is not needed by the plant then an ORC (adapted for such temperatures around 200 deg C) can be installed on the steam circuit to produce electricity. This installation has the benefit of being easily and safely operable especially with high variability of the losses because of the constant temperature brought by the water phase change. Most of the time, this technology is not installed because of long payback, and the energy contained in exhaust gases is wasted.

An electricity production system is possible to recover energy from exhaust gases. Depending on the heat source temperature, either a water-steam cycle (with low efficiency furnace) or an ORC (with better efficiency) are available. However, most of the time those technologies are not installed because of their long payback. This situation can have another solution. This solution combines heat from the skid cooling loop operated at higher pressure and temperature so as to produce a mixture of steam and water at around 215 deg C in a closed loop and heat from exhaust gases. The two heat sources are recovered separately thanks to organic heat fluid loops and then combined to form a common heat source.

The heat fluctuation from the exhaust gases (temperature and volume are modified) in case of furnace power variations (production or product variations) are balanced because of the constant temperature of the heat coming from the skid cooling system. Thus operation of the system is easy and makes the global heat source more stable especially with high fluctuations.

It is possible that the reheat furnace production can fluctuate in few minutes, which affects the heat content of exhaust gases entering the WHR system. The ORC is a rather flexible system which can accommodate such variations upto a certain point. An ORC can typically operate down to 30 % of its nominal capacity, and automatically shuts down when the heat input goes below that threshold. However, the economic aspect is affected as electricity production also decreases as well.

Heat storage solutions can be adapted to daily variations are becoming available for industrial applications and can be used in combination with an ORC to flatten its production. Oil is, for instance, is appropriate heat storage medium at that temperature level. Economic benefits need to be assessed on a case by case basis.

Waste heat from solid streams

In addition to waste heat losses from off gases, solid streams and cooling water are sources of additional sensible heat losses. Solid products and byproducts with significant waste heat losses include hot coke, hot sinter, BF slag, BOF slag, cast steel, and hot rolled steel. Though the heat from solid streams are often more difficult to recover, the heat losses are high. The sensible heat loss from coke is recovered in some plants coke dry quenching (CDQ) as an alternative to wet quenching. CDQ involves catching incandescent coke in a specially designed bucket, which is discharged into the CDQ vessel. An inert gas such as nitrogen passes over the coke and recovers its sensible heat. The hot gas is then passed through a waste heat boiler. Energy saving is in the range of 0.2 million to 0.25 million kcal per ton of coke. There have also been attempts to recover heat from other solid flows via radiant heat boilers. This was unsuccessful for BF and BOF slag, but has been commercialized for recovering heat from cast steel in a few locations in Japan and Germany.

Another option for reducing heat losses from cast steel is hot charging, in which cast products are charged to the reheating furnace while still hot. Hot charging can save about 0.12 million kcal per ton. Sensible heat loss from hot rolled steel can also be partially recovered by using water cooling. Since the final temperature of the cooling water is generally low (around 80 deg C), it can be upgraded for other heating applications with a heat pump.

Productieproces

- Slimme afvalbak

- Technologieën tippen Industrie 4.0

- Koellichaam PCB

- Technologieën tippen Industrie 4.0

- Wat is milieuafval?

- 15 Hoofdstuk 6:Warmtebehandeling

- Warmtebehandelingsproces van staal

- 3 stadia van het warmtebehandelingsproces

- Warmtebehandeling van aluminium en aluminiumlegeringen

- Warmtebehandeling van koper en koperlegeringen

- Energieterugwinningsmethoden:luchtgekoeld vs. watergekoeld systeem