Schaalvorming in opwarmoven

Schaalvorming in opwarmoven

Opwarmovens vormen een belangrijk element bij het walsen van staal, waarbij de halffabrikaten van staal worden verwarmd tot een gewenste temperatuur om de plastische eigenschappen in de te walsen producten te bereiken. De basisdoelen van het verwarmen van de halffabrikaten van staal voor het walsen omvatten (i) het zacht maken van het staal om het geschikt te maken voor walsen, en (ii) het verschaffen van een voldoende hoge begintemperatuur zodat het walsproces wordt voltooid in een volledig austenitisch temperatuurgebied .

Tijdens het opwarmen in de opwarmoven wordt staal door de oven geleid waarlangs de temperatuur geleidelijk wordt verhoogd tot aan de inweekzone. Daarin wordt de temperatuur constant gehouden voor thermische en chemische homogeniteit van het staal. De herverhittingsoven is een direct gestookte oven die een van de gasvormige, vloeibare of vaste brandstof en lucht gebruikt. De samenstelling van de atmosfeer in de oven bestaat over het algemeen voornamelijk uit stikstof (N2), Kooldioxide (CO2), waterdamp (H2O) en vrije zuurstof (O2). De samenstelling van de atmosfeer kan tijdens de operatie sterk variëren. Deze variaties zijn functies van de lucht/brandstofverhouding, die op zijn beurt afhangt van de bedrijfsomstandigheden van de oven en de molen.

Opwarmoven voor het opnieuw opwarmen van staal is conceptueel verdeeld in drie zones. Uitgaande van het afvoeruiteinde van de herverhittingsoven, zijn deze zones (i) weekzone, (ii) verwarmingszone(s) en (iii) voorverwarmingszone. In de weekzone worden brandstof en lucht door de ovenbranders gestookt met normale of verminderde primaire brandstofstoichiometrie. Deze zone heeft een hoge oventemperatuur. De temperatuur van staal wordt door zijn dwarsdoorsnede in deze zone gelijk gemaakt. De uitlaatgassen van deze zone gaan naar verwarmingszones. De verwarmingszones, die zich tussen de voorverwarmingszone en de weekzone bevinden, vereisen een hoge stralingswarmteoverdracht om de staaloppervlaktetemperatuur te verhogen tot rond de walstemperatuur. O2-verrijking van verbrandingslucht in deze zones bevordert de warmteoverdracht en vermindert de volumetrische gasstromen van de oven, allemaal met het gunstige resultaat van een verhoogde productiviteit en thermische efficiëntie. In de voorverwarmzone levert de gasstroom uit de voorgaande zones warmte aan het binnenkomende staal, voornamelijk door convectie. Extra lucht wordt toegevoegd aan het begin van deze zone of aan het einde van de verwarmingszone om alle resterende brandstofresten te verbranden. De voelbare warmte van de uitlaatgassen wordt teruggewonnen door warmteoverdracht naar het staal of in de recuperator. De snelheid van de gassen in deze zone moet zo laag mogelijk zijn, zodat er meer verblijftijd is voor de overdracht van warmte naar het staal.

Tijdens het verwarmen van staal in de herverhittingsoven, reageren hete staaloppervlakken met de oxiderende atmosfeer in de oven, wat resulteert in de vorming van een ijzeroxidelaag die bekend staat als kalkaanslag. Het opbrengstverlies als gevolg van dit fenomeen kan variëren van 1,0% tot 3% van het opnieuw verwarmde staal.

De oxidatie van staal om kalkaanslag te vormen is een basis, en in het algemeen onvermijdelijk gevolg van het opwarmproces in een opwarmoven. Belangrijke gevolgen van de vorming van kalkaanslag zijn de aanzienlijke economische verliezen op twee hoofdgebieden, namelijk (i) verlies van opbrengst van staal als ijzeroxiden, en (ii) verlies van eersteklas product door een defect oppervlak veroorzaakt door ingerolde schaaldefecten of opgeruwde oppervlakken. De weegschaal betekent een verlies van waardevol staal.

Kalkvorming is een complexe reactie die plaatsvindt in de opwarmoven. De morfologieën en microstructuren die zich ontwikkelen tijdens het verhitten van staal in de naverhittingsovenbehandeling worden aanzienlijk gewijzigd door afzetting en transformatie.

De hoeveelheid aanslagvorming tijdens het opnieuw verwarmen van staal in de opnieuw verwarmende oven hangt van verschillende factoren af. Deze factoren omvatten (i) de samenstelling van het staal, (ii) de initiële toestand van het staaloppervlak, (iii) de temperatuur van het opnieuw verwarmen, (iv) de samenstelling van de atmosfeer van de opnieuw verwarmende oven die bepalend is voor zijn agressiviteit ten aanzien van kalkvorming, en (v) de verblijftijd in de oven die wordt bepaald door de opwarmcyclus. Om het effect van veranderingen van heropwarmingsparameters op de resulterende aanslagvorming te kunnen voorspellen, is het noodzakelijk om oxidatiegegevens beschikbaar te hebben die overeenkomen met variërende ovenomstandigheden. Ook zorgt een verbeterde regeling van de ovenatmosfeer voor een lager en stabieler O2-gehalte en dus minder verlies van staal door kalkaanslag.

De verschijnselen van kalkaanslag (oxidatie) op het staaloppervlak tijdens het opwarmen van staalmateriaal in de opwarmoven zijn onvermijdelijk en moeilijk te beheersen. Nadelen van kalkvorming zijn onder meer staalverbruik en kalkaanslag op weg naar de walserij, wat opruiming vereist en meestal milieuproblemen veroorzaakt.

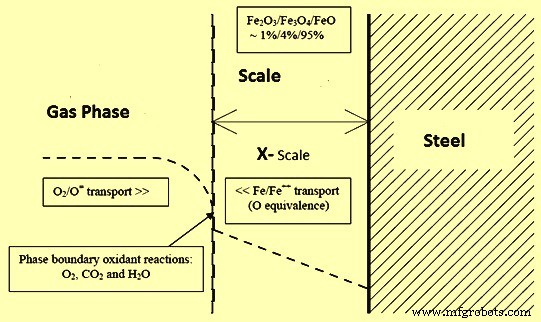

Het mechanisme voor de oxidatie van staal bij hoge temperatuur wordt gegeven in figuur 1. Het oxidatiemechanisme kan afhangen van (i) het transport van oxidatiegas uit de bulkgasfase, (ii) fasegrensreactie(s) op het grensvlak tussen gas en schaal , of (iii) de diffusie van Fe-kationen naar het grensvlak tussen schaal en gasfase.

Fig 1 Mechanisme voor de oxidatie van staal bij hoge temperatuur

Schaalvorming van staal in aanwezigheid van gasvormige verbrandingsproducten draagt bij aan de complexiteit van het oxidatieproces in de herverhittingsoven. Een belangrijk element in deze complexiteit van schaalvorming is de inconsistentie, die opnieuw het gevolg is van op elkaar inwerkende parameters in de heropwarmingsoven.

Door de overtollige lucht in de oven te verminderen van 70% naar 20% kan een besparing tot 35 % van het staalverlies worden bereikt. Ook resulteert een langere verblijftijd en hogere temperaturen van het staal in de oven in de vorming van overmatige hoeveelheden kalk.

Er zijn normaal gesproken twee bronnen van O2 in de opwarmoven. Dit zijn (i) verbrandingslucht die aan de brander wordt toegevoerd voor de verbranding van de brandstof, en (ii) het binnendringen van lucht die optreedt wanneer er een negatieve druk in de oven is die om verschillende redenen wordt gecreëerd en dit leidt tot het binnendringen van lucht in de ovenatmosfeer.

De normale of conventionele verwarming van staal tot walstemperaturen is om staal te verwarmen in een herverhittingsoven die wordt gestookt door branders die werken op of iets boven de stoichiometrische verhouding van de gebruikte brandstof. De 100 % stoichiometrische verhouding wordt gedefinieerd als de lucht/gasverhouding die een perfecte verbranding van de brandstof oplevert en een rookgasatmosfeer oplevert die alleen uit N2, CO2, H2O bestaat en er is geen vrije O2. Verbranding bij een lucht/gas-verhouding iets boven 100 % stoichiometrische resulteert in een klein percentage O2 ook in de rookgassen.

Terwijl de staalvoorraad naar voren beweegt door de opwarmoven, stijgt de temperatuur. De snelheid van de temperatuurstijging hangt echter af van de baksnelheden in de afzonderlijke zones van de oven. In de vroege stadia van heropwarming wordt de staalvoorraad blootgesteld aan lage verwarmingssnelheden om de ontwikkeling van thermische spanningen te voorkomen. Het staalvoorraad wordt vervolgens blootgesteld aan intense verwarming tot aan de weekzone, waar de weektemperatuur wordt gehandhaafd om een uniforme staaltemperatuur te bereiken voor het daaropvolgende walsen.

Naarmate de temperatuur van het staaloppervlak stijgt, reageert het met de oxiderende atmosfeer van de oven (O2, CO2 en H2O enz.), om een oxidelaag (kalklaag) te produceren. De dikte van de kalklaag is afhankelijk van verschillende factoren.

Er zijn een aantal voor- en nadelen aan kalkaanslag op staal. De voordelen zijn namelijk (i) schaal elimineert oppervlaktedefecten zoals onzuiverheden van vormpoeder ingebed in het oppervlak van de continugietmachine, oxiden en oppervlaktescheuren, en resulteert dus in een glad en schoon staaloppervlak, (ii) de afgegeven warmte waarbij het staal tijdens het oxidatieproces een exotherme reactie is, vertegenwoordigt ongeveer 2 % tot 3 % van de totale warmte-invoer, en (iii) de kalklaag vermindert de warmtestroom van het staal naar de omgeving (vanwege zijn lagere thermische geleidbaarheid) wanneer het staal naar de walserij wordt getransporteerd. De nadelen van kalkvorming tijdens het opnieuw verwarmen van staal in een opnieuw verwarmende oven omvatten (i) staalverlies variërend van 1% tot 3%, afhankelijk van de bedrijfsomstandigheden van de oven, (2) afzettingen in de oven en een verwarmd staaltransporttraject dat een uitschakelperiode van de oven voor reiniging en (iii) vertraagde de warmteoverdracht van de ovenomgeving naar het staal, waardoor langere verwarmingsperioden nodig waren.

Het is belangrijk om de kalkvorming tijdens het opnieuw opwarmen te minimaliseren tot een niveau waarop dit voordelig is. Dit maakt het noodzakelijk om alle relevante parameters te bewaken en te regelen tijdens de werking van de heropwarmingsoven.

Het onderwerp van oxidatie bij hoge temperatuur van staal onder verschillende omstandigheden is uitgebreid bestudeerd. Theoretische beschouwing van de oxidatie van zuivere metalen toont aan dat er twee belangrijke controlemechanismen zijn. Aanvankelijk is er een lineaire groei van de schaal wanneer de oxidatiesnelheid wordt bepaald door chemische oppervlaktereacties. Dit duurt in het algemeen een korte tijdsperiode totdat de afzettingslaag tot stand komt en de diffusiesnelheid van een van de reactanten door de afzettingslaag het regelmechanisme wordt. In het geval van puur ijzer is het de diffusie van ijzer naar buiten vanaf het grensvlak metaal/kalkaanslag die de oxidatiesnelheid regelt. Dit leidt direct tot de parabolische wet dat het geoxideerde gewicht per oppervlakte-eenheid evenredig is met de vierkantswortel van de verstreken tijd.

Bij verhitting van staal in gemengde gasatmosferen, zoals het geval is in de opwarmoven, worden gewoonlijk duidelijke afwijkingen van het gedrag van zuiver ijzer waargenomen. Dit kan het gevolg zijn van de legeringselementen in het staal. Deze veroorzaken talrijke afwijkingen van het klassieke groeimechanisme, een van de meest voor de hand liggende is de remming van dislocatiebeweging onder invloed van oppervlaktespanningen die worden gegenereerd door de schaalgroei. Dit bevordert de vorming van een lijn van poriën of openingen op het grensvlak van de metaalschaal die ijzerdiffusie remt en resulteert in lagere schaalsnelheden. Bovendien is het vaak moeilijk om een initiële, discrete periode van lineaire oxidatie te onderscheiden, terwijl significante afwijking van de parabolische wet, gedurende de gehele oxidatieperiode, vaak wordt waargenomen.

De schalen gevormd op staal bevatten vaak scheuren die, als ze normaal zijn voor het grensvlak tussen metaal en schaal, aanleiding hebben gegeven tot alternatieve wegen voor oxidatiegassen om door de schaal te worden getransporteerd. Dit betekent dat diffusie door de schaal niet langer het regelmechanisme is en dat er een verhoogde oxidatie kan optreden. Deze scheuren kunnen zijn ontstaan door het ontsnappen van gasvormige oxidatieproducten zoals koolmonoxide (CO), uit het grensvlak tussen kalk en metaal of als gevolg van de spanningen die ontstaan tijdens kalkgroei. De geometrie van staal kan ook het ontstaan van scheuren in de schaal beïnvloeden.

De rookgasbestanddelen van CO2, H2O en O2 oxideren allemaal tot staal wanneer de oppervlaktetemperatuur van het staal hoger is dan ongeveer 750 ° C. Voor oxidatie van verschillende staalsoorten in CO2- en H2O-atmosfeer blijkt de beperkende stap de snelheid van dissociatie van CO2 of H2O tot O2 en CO of H2 op het oxide-oppervlak. Voor oxidatie in 02-atmosfeer blijkt de beperkende stap tijdens de initiële oxidatieperiode echter de snelheid van het transport van 02 van de gasfase naar het reactieoppervlak te zijn. Nadat de oxidelaag een bepaalde dikte heeft bereikt, volgt oxidatie een parabolische snelheidswet waarbij de oxidatiesnelheid wordt geregeld door de diffusie van de ionische soorten en vacatures door de oxidelaag.

Het effect van O2-niveaus op de oxidatiesnelheid van ijzer bij 700 ° C, 800 ° C en 900 ° C laat zien dat de parabolische oxidatiesnelheid toeneemt met een toenemend O2-percentage, vooral bij hogere temperaturen. De meest significante toename vindt plaats tussen 0,4% en 2% O2 bij 950 ° C.

Het effect van waterdamp en CO2 op de oxidatie van ijzer laat zien dat de kalkvormingssnelheid van ijzer niet wordt beïnvloed door waterdamp bij 750 ° C, maar bij 850 ° C en 950 ° C neemt de snelheid toe met factoren 1,2 en 1,6 respectievelijk. Ook is te zien dat CO2 een kleinere toename veroorzaakt dan waterdamp. In het geval van CO2-oxidatie van ijzer in het temperatuurbereik van 600 ° C tot 1100 ° C, wordt opgemerkt dat de schaalvormingssnelheden lineaire en parabolische tijdwetten volgen voor respectievelijk korte en lange blootstellingstijden.

De afhankelijkheid van oxidatiesnelheden van temperatuur is goed ingeburgerd en het is bekend dat het gehoorzaamt aan een Arrhenius-relatie (deze relatie geeft de temperatuurafhankelijkheid van reactiesnelheden aan). Over het algemeen kan oxidatie worden ingedeeld in drie fasen, namelijk (i) een beginfase die wordt gekenmerkt door een lineair type oxidatie, (ii) een eindfase waarin oxidatie parabolisch is, en (iii) een tussenfase waarin een overgang van lineair naar parabolisch is. mechanisme plaatsvindt. De aanslagvorming is sterk afhankelijk van de oppervlaktetemperatuur van staal en de verblijftijd in de oven. Het hangt ook af van het percentage O2 dat aanwezig is in het verbrandingsproduct.

Temperatuur heeft zijn invloed op de oxidatie van staal. Bij lage temperaturen (900 ° C en lager) heeft het O2-gehalte zeer weinig invloed op de oxidatie van staal. Bij hoge temperaturen (1150 ° C en hoger) verhoogt een toename van het O2-gehalte in de ovenatmosfeer van 0,3% tot 3% de oxidatiesnelheid met 50%. Verdere verhoging van het O2-gehalte boven de 3% heeft weinig effect op de oxidatie.

Oxidatie in complexe atmosferen zoals die voorkomen in de opwarmoven, toont echter aan dat oxidatie in gassen met meerdere componenten de drie oxidatiemechanismen samen kan veroorzaken.

Het is algemeen bekend dat het ijzer (Fe) oxideert om drie bekende oxiden te vormen, namelijk wustiet (FeO), magnetiet (Fe3O4) en hematiet (Fe3O4) in verhoudingen die worden bepaald door de reactiekinetiek, waarbij het overheersende oxide magnetiet is. Het basisbegrip van oxidatie is dat na de beginfase het proces verliep door de uitwendige diffusie van ijzer (Fe 2+) om te reageren met zuurstof, geleverd door de ovenatmosfeer tijdens het opwarmen. Het proces wordt gedefinieerd als voortschrijdend met parabolische groeisnelheden, wat leidt tot de vorming van drie lagen van oxidetypes, namelijk FeO, Fe3O4 en Fe2O3 progressief, vanaf het metaaloppervlak naar buiten toe.

Wustite is de binnenste fase van de schaal die zich naast het metaal vormt en is de Fe-rijke fase. Het heeft de laagste O2. Het wordt weergegeven als FeO en is niet stabiel onder ongeveer 570 ° C. Het gehalte in de schaal neemt echter toe met toenemende temperatuur en neemt ongeveer 95% van de schaallaag in beslag wanneer de staaltemperatuur hoger is dan 700 ° C. De dichtheid van wustite is ongeveer 5,87 g/cu cm. Wustite bestaat als een thermodynamisch stabiele, enkelfasige structuur, over een breed scala van samenstellingen. De niet-stoichiometrie van wustiet neemt toe met toenemende temperatuur en lijkt de stoichiometrische samenstelling FeO niet te bereiken. Vergeleken met de andere schaalfasen en het staal zelf, heeft de wustietfase een relatief laag smeltpunt, namelijk van 1370 ° C tot 1425 ° C. Het smelten van de wustietlaag (wassen) versnelt de vormingssnelheid van de aanslag en verhoogt de penetratie van de korrelgrens . Dit vermindert niet alleen de oppervlaktekwaliteit, maar verhoogt ook het brandstofverbruik van de oven en vermindert het rendement.

De magnetietfase, Fe3O4 is de tussenfase van de schaal. Het is het belangrijkste evenwichtsbestanddeel van kalkaanslag onder 500 ° C. Het heeft een dichtheidsbereik van 5 g/cu cm tot 5,4 g/cu cm. Het bestaat als een metaalarm oxide, maar op een veel kleiner niveau dan wustite. Uit verschillende onderzoeken is gebleken dat zowel kationen als anionen diffunderen in Fe3O4. Naarmate de temperatuur stijgt tot ongeveer 700 ° C, vindt wustietvorming plaats ten koste van de magnetietfase en bij verhoogde temperaturen neemt magnetiet slechts ongeveer 4% van de totale afzettingslaag in beslag. Magnetiet is harder en schurend dan wustite.

De hematietfase, Fe2O3, is de buitenste laag van de schaal en heeft het hoogste zuurstofgehalte. Het vormt zich bij temperaturen boven ongeveer 800 ° C. De dichtheid van hematiet is ongeveer 5,24 g/cu cm. Hematiet neemt bij hoge temperaturen ongeveer 1% van de totale kalklaag in. Net als bij de magnetietfase is hematiet hard en schurend.

Opwarmoven is een direct gestookte oven. Tijdens het opwarmen kunnen veel reacties plaatsvinden; de belangrijkste reacties die warmte leveren in de opwarmoven zijn echter als volgt.

C + O2 =CO2

2C + O2 =2 CO

2 CO + O2 =2 CO2

CH4 + 2O2 =CO2 + 2H2O

S + O2 =SO2

2H2 + O2 =2 H2O

Het verbrandingsproduct is altijd sterk oxiderend en de snelheid van kalkvorming neemt toe met de toename van de oppervlaktetemperatuur en de gedeeltelijke verrijking van O2 en kooldioxide (CO2) in de ovenatmosfeer. De snelheid neemt af naarmate de partiële druk van koolmonoxide (CO) toeneemt. Het O2-percentage in het verbrandingsproduct wordt normaal gesproken op ongeveer 1% tot 2% gehouden om het kalkverlies te minimaliseren.

De niveaus van verbrandingsproducten zijn afhankelijk van het percentage van de gebruikte verbrandingslucht. Bij volledige verbranding ontstaan bij de verbranding producten van volledige verbranding. Opgemerkt kan worden dat naarmate het percentage van de verbrandingslucht afneemt, de oxidanten H2O en CO2 afnemen, terwijl die welke zorgen voor een reducerend milieu voor de oven, zoals CO en H2, toenemen. De lucht/gasverhouding heeft ook een grote invloed op de adiabatische vlamtemperatuur. Over het algemeen resulteren de hoge temperaturen van de verbrandingslucht in een dramatische stijging van de vlamtemperaturen.

Er zijn verschillende onderzoeken gedaan naar de invloed van de lucht/brandstofverhouding op de oxidatie van staal in de opwarmoven. Deze studies tonen aan dat wanneer de lucht/brandstofverhouding wordt verlaagd van 1,1 naar 0,9, er een aanzienlijke daling van de staaloxidatie optreedt. Verdere verlaging van de lucht/brandstofverhouding heeft slechts een beperkt effect.

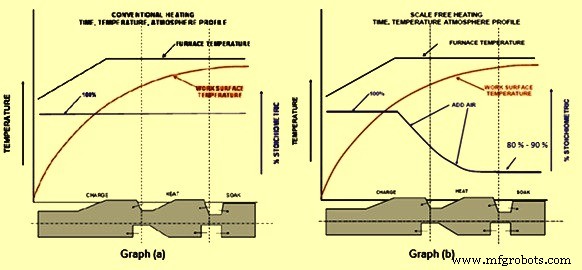

Normaal gesproken werken de branders in alle ovenzones op of iets boven 100 % stoichiometrische verbrandingsniveaus en de resulterende tijd-, temperatuur- en atmosfeerprofielen wanneer het product door de oven gaat, wordt weergegeven door de grafiek (a) in figuur 2. Voor een aanzienlijke vermindering van de schaal vorming in de herverhittingsoven terwijl het staal wordt verwarmd tot walstemperaturen, wordt het noodzakelijk dat de oven wordt gestookt door branders die ver beneden de stoichiometrische verhouding van de gebruikte brandstof werken (zoals in het bereik van 80 % tot 90 % van de stoichiometrische verhouding en de rookgasatmosfeer om CO en H2 evenals N2, CO2 en H2O in de inweekzone van de oven te bevatten. Om de brandbare stoffen (CO en H2) te verbranden, wordt de nodige lucht in de voorkant van de oven gebracht om verbrand de brandbare stoffen (CO en H2) De resulterende tijd-, temperatuur- en atmosfeerprofielen terwijl het product door de oven gaat, wordt weergegeven door de grafiek (b) in Fig 2.

De rookgasbestanddelen CO en H2 reduceren tot staal en in combinatie met de overige rookgasbestanddelen CO2, H2O en O2. Het rookgasmengsel is ofwel reducerend ofwel oxiderend tot staal, afhankelijk van de verhouding CO/CO2 en H2/H2O en afhankelijk van de oppervlaktetemperatuur van het staal. De verhoudingen CO/CO2 en H2/H2O zijn omgekeerd evenredig met de % stoichiometrische verhouding van de verbranding. Dus als de reducerende atmosfeer kan worden gecreëerd in de weekzone en kan worden omgezet in een oxiderende atmosfeer wanneer de staaltemperaturen laag zijn, is er een mogelijkheid tot schaalvermindering.

Inbranden onder reducerende omstandigheden produceert CO en H2 in de ovenatmosfeer in gelijke hoeveelheden. Dit komt bovenop de CO2 en H2O die worden geproduceerd bij stoichiometrische verbranding. De CO/CO2- en H2/H2O-verhoudingen die nodig zijn voor het verminderen van de kalkaanslag, zijn een functie van de oppervlaktetemperatuur van het staal. Deze verhoudingen bepalen op hun beurt de werkelijke lucht/brandstofverhouding die nodig is op een bepaald punt in de verwarming. De CO/CO2- en H2/H2O-verhoudingen voor een conventionele verwarmingsoven, waar de verbranding zich op of iets boven de stoichiometrische omstandigheden bevindt, zijn nul, aangezien er geen CO of H2 in de ovenatmosfeer aanwezig is. De resulterende atmosfeer oxideert of schilfert tot staal.

Fig 2 Tijd-, temperatuur- en atmosfeerprofiel in de opwarmoven

Productieproces