Door warmte aangetaste zone en lasmetaaleigenschappen bij het lassen van staal

Door hitte beïnvloede zone en eigenschappen van lasmetaal bij het lassen van staal

Er zijn veel factoren die de eigenschappen van het lasmetaal en de door warmte aangetaste zone (HAZ) bepalen tijdens het lassen van koolstof (C) en laaggelegeerd staal. Het lasmetaal en HAZ worden vaak stalen lasverbindingen genoemd. Ook de lasprocessen, lastoevoegmaterialen en lasparameters hebben invloed op deze eigenschappen. Eigenschappen van stalen lasverbindingen worden ook beïnvloed door de corrosieve atmosfeer en cyclische belasting waaraan ze vaak worden blootgesteld.

Door hitte aangetaste zone

Bij de selectie van staalsoorten zijn de eigenschappen van de HAZ belangrijker dan het lasmetaal. De metallurgische en mechanische eigenschappen van de HAZ zijn namelijk direct gekoppeld aan het geselecteerde staal. Deze eigenschappen kunnen echter worden aangepast door lasparameters en warmtebehandeling na het lassen (PWHT). Ook de metallurgische en/of lasbaarheidsproblemen die verband houden met de HAZ-kenmerken zijn moeilijker aan te pakken dan die in verband met het lasmetaal. Lasproblemen die zich gewoonlijk voordoen in het lasmetaal kunnen vaak worden verholpen door de laselektrode en/of andere lastoevoegmaterialen te vervangen. Ter vergelijking:problemen met de HAZ kunnen vaak alleen worden opgelost door het basisstaal te vervangen, wat over het algemeen een zeer kostbare maatregel is, of door de warmte-invoer te veranderen. Er zijn verschillende empirische C-equivalenten (CE) ontwikkeld en gebruikt om de lasbaarheid en de neiging tot door waterstof (H2) geïnduceerde scheurvorming (HIC) van het basisstaal te evalueren.

De meest gebruikte vergelijking voor CE die ook wordt gebruikt door het International Institute of Welding (IIW) is CE =% C + % Mn/6 + (% Cu + % Ni)/15 + (% Cr + % Mo + % V)/5. In Japan wordt de Ito-Bessyo-compositiekarakteriserende parameter, Pcm, op grotere schaal gebruikt. Pcm wordt beschouwd als een meer realistische beoordeling van de lasbaarheid van staal met een lage C, in vergelijking met de IIW-vergelijking. Deze vergelijking is Pcm =% C + % Si/30 + (% Mn + %Cu +% Cr)/20 + % Ni/60 + % Mo/15 + %V/10 + 5 B. Een andere in Japan ontwikkelde vergelijking is voor C-equivalentnummer (CEN), waarin zowel de IIW-vergelijking voor CE als de Pcm is opgenomen. De CEN is vergelijkbaar met de Pcm voor staal met een C-niveau van minder dan 0,17%, en het volgt de IIW-vergelijking bij hogere C-niveaus. De vergelijking voor CEN is CEN =% C + A(C) [%Si/24 + % Mn/6 + % Cu/15 + % Ni/20 + (%Cr + % Mo + % Nb + % V)/5 + 5B]. In deze vergelijking is A(C) gelijk aan 0,75 + 0,25 tan h [20 (% C – 0,12)].

Hoewel deze CE-vergelijkingen aanvankelijk zijn ontwikkeld om de neiging tot barsten van H2 in staal te karakteriseren, worden ze ook gebruikt om de hardbaarheid van staal te beoordelen op basis van de chemie. Er bestaat een correlatie tussen CE, Pcm en het martensietvolume in zowel het grofkorrelige gebied als het korrelverfijnde gebied. Naarmate de waarde van de Pcm toeneemt, nemen het martensietvolume en de hardheid in beide regio's toe.

Verschillende regio's in de HAZ van ferritische staalsoorten zijn gedefinieerd en gekarakteriseerd met behulp van een specifieke piektemperatuur van de HAZ-thermische lascyclus in combinatie met het Fe-C-evenwichtsfasediagram. Deze regio's zijn de grofkorrelige, korrelverfijnde, interkritische, subkritische en gedeeltelijk vloeibare regio's. Het metallurgische gedrag in de HAZ, dat snelle verwarming en afkoeling ondergaat, is echter een niet-evenwichtsproces. Daarom is een CCT-diagram (Continuous Cooling Transformation) meer geschikt om te worden gebruikt om de microstructuren in de HAZ te voorspellen. De afkoelsnelheid hangt nauw samen met de staaldikte, de voeggeometrie en de laswarmte-invoer. De koelsnelheid die normaal gesproken het meest kritisch is bij lastoepassingen, is die tussen 800 ° C en 500 ° C. Naarmate de laswarmte-invoer wordt verhoogd of de staaldikte wordt verminderd, wordt de koelsnelheid tussen deze temperaturen verminderd.

De effecten van belangrijke legeringselementen in C en laaggelegeerde staalsoorten op HAZ-microstructuur en taaiheid geven aan dat C een zeer belangrijke rol speelt in de algehele hardheid van gelaste staalsoorten. Dit kan duidelijk worden gezien door zijn rol in de CE- en Pcm-vergelijkingen. Een verhoging van het C-gehalte ondersteunt de vorming van transformatieproducten bij lagere temperaturen, zoals bainiet en martensiet, en leidt tot een significante vermindering van de HAZ-splitsingsweerstand.

Mangaan (Mn) verlaagt, naast harden in vaste oplossing, de transformatietemperatuur van austeniet naar ferriet, terwijl het een versterkend effect heeft door korrelverfijning. Het Mn-gehalte moet echter worden beperkt om de segregatie van stolling en microstructurele bandvorming tot een minimum te beperken.

Chroom (Cr) is een versterkend en carbidevormend element in een vaste oplossing. Het verhoogt de hardbaarheid van staal en verbetert de oxidatie- en corrosieweerstand. De toevoeging van Cr is gunstig in gevallen waarin de precipitatie van Cr-carbiden de vorming van ferrietzijplaten onderdrukt door een pinning-effect.

Nikkel (Ni) wordt beschouwd als een gunstig effect op de staaltransformatie, vergelijkbaar met dat van Mn, door de austeniettransformatietemperatuur te verlagen. De toevoeging van Ni verbetert ook de taaiheid en zorgt voor een solide oplossingsverhardend effect.

Vanadium (V) en niobium (Nb) worden in kleine hoeveelheden toegevoegd aan laaggelegeerde staalsoorten om de gewenste mechanische eigenschappen te verkrijgen. Door V(C,N) en Nb(C,N) te vormen, vertragen V en Nb de herkristallisatie en korrelgroei van austeniet tijdens walsen en normaliseren. Tijdens smeltlassen, vooral bij hoge warmte-inbreng, lossen V(C,N) en Nb(C,N) op in de HAZ met piektemperaturen van meer dan 1100°C en slaan ze opnieuw neer tijdens langzamere afkoeling. De herprecipitatie van V(C,N) en Nb(C,N) verzwakt de taaiheid van de HAZ.

Titanium (Ti), in de vorm van stabiel Ti-nitride, voorkomt verruwing van de eerdere austenietkorrel in gebieden dicht bij de lasfusiegrens.

Metaal lassen

Het gebruik van een toevoegmateriaal is heel gebruikelijk in veel smeltlasprocessen. Bij het selecteren van het juiste toevoegmetaal/elektrode zijn de belangrijkste overwegingen of het lasmetaal al dan niet defectvrij kan worden geproduceerd en of het lasmetaal compatibel is met het basisstaal en bevredigende eigenschappen kan bieden. Deze kenmerken worden bepaald door (i) chemie van de elektrode, (ii) verdunning van het basisstaal, (iii) vloeiend materiaal of beschermgas, en (iv) stolling van het smeltbad en daaropvolgende koeling en transformatie.

De selectie van het juiste vulmateriaal is niet gebaseerd op het matchen van de chemie met het basisstaal. Het is eerder gebaseerd op het afstemmen van de eigenschappen van het lasmetaal en het basisstaal. Het gebruik van een vulmateriaal met een chemie die identiek is aan die van het basisstaal levert mogelijk niet de gewenste resultaten op, aangezien de microstructuren van het lasmetaal totaal verschillen van die van het basisstaal. Voor veel C- en laaggelegeerde staalsoorten resulteren de stolling en snelle afkoelsnelheid bij smeltlassen in een lasmetaal dat hogere sterkte en lagere taaiheidseigenschappen heeft dan het basisstaal wanneer ze van dezelfde chemie zijn. Daarom bevat het vulmateriaal vaak een lager C-gehalte dan het basisstaal. De sterkte van het lasmetaal wordt niet verbeterd door het C-gehalte te verhogen, maar door toevoeging van de legeringselementen die zorgen voor een vaste oplossing of precipitatieversterking en wijziging van de microstructuren.

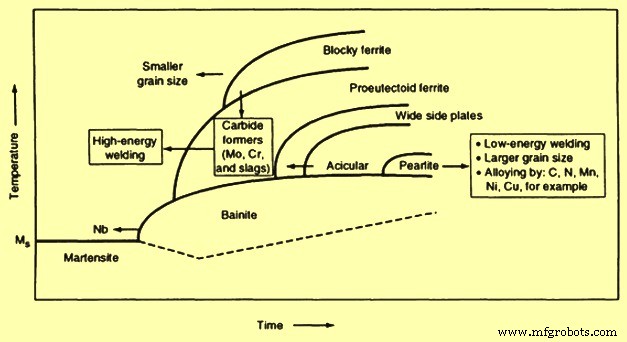

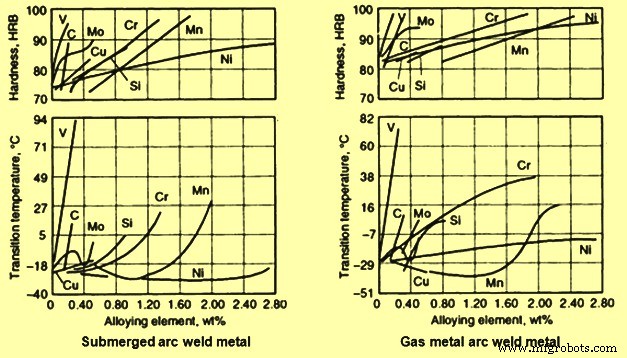

De microstructuur van het lasmetaal in C en laaggelegeerde staalsoorten bevat een verscheidenheid aan bestanddelen, variërend van blokkerig ferriet tot naaldvormig ferriet, tot bainiet tot martensiet. De effecten van legeringselementen en koeling op de microstructuur van het lasmetaal worden uitgedrukt in een schematisch CCT-diagram (Fig 1), terwijl de effecten van legeringselementen op de hardheid en kerftaaiheid van lasmetaal worden getoond in Fig 2.

Fig 1 Effecten van legeringselementen en koeling op de microstructuur van het lasmetaal

Fig 2 Effecten van legeringselementen op de hardheid en kerftaaiheid van lasmetaal

Het smelten van basisstaal en de daaropvolgende vermenging met vulmateriaal zorgt ervoor dat de uiteindelijke chemie van de lasafzetting tussen die van het basisstaal en het vulmateriaal ligt. Wanneer het vulmateriaal dezelfde chemie heeft als het basisstaal, blijft de uiteindelijke chemie van het lasmetaal in theorie hetzelfde. Afhankelijk van de hoeveelheid basisstaal die wordt gesmolten en de hoeveelheid vulmateriaal die wordt toegevoegd, kan de uiteindelijke chemie van de lasafzetting worden geschat met behulp van de verdunningsvergelijking die % verdunning =(gewicht van het moederstaal gesmolten/totaal gewicht gebruikt staal is) ) x 100. Factoren zoals voegconfiguratie en randvoorbereiding beïnvloeden de verdunning. Lasprocessen en parameters die de penetratie verhogen, kunnen ook de verdunning vergroten.

Bij een enkelvoudige las kan de inhoud van sommige elementen in het lasmetaal worden geschat met de formule 'Specifiek element in lasmetaal =(het element in het basismetaal x de verdunning) + (het element in het toevoegmateriaal) x (1 – verdunning)'. In sommige gevallen is een grotere verdunning gunstig, aangezien er minder drastische veranderingen zijn in mechanische en andere eigenschappen over de fusiegrens. Bij toepassingen waarbij lasbekleding of lasoppervlakken betrokken zijn, is het echter wenselijker om de verdunning tot een minimum te beperken. Dit komt omdat het vulmateriaal duurdere legeringselementen bevat die zijn aangepast om specifieke lasmetaaleigenschappen te verlenen. Wanneer men vreest dat het basisstaal ongewenste onzuiverheden en/of legeringselementen kan introduceren, wordt lastechnologie voorgesteld die de verdunning verlaagt. Dit omvat ook overwegingen voor fosfor (P) en zwavel (S) en voor hogere C- en silicium (Si)-gehalten, die de eigenschappen van lasmetaal nadelig beïnvloeden.

Vergelijking van enkellaags en meerlaags lassen

In het geval van mechanische eigenschappen, in het bijzonder taaiheid, is meerlaags lasmetaal gewoonlijk beter dan enkelvoudig lasmetaal, namelijk (i) de thermische heropwarmcyclus van elke volgende lasgang normaliseert en verfijnt delen van de microstructuur in het vorige lasmetaal, (ii) volgende laspassages temperen het voorgaande lasmetaal en verminderen de spanningen van voorgaande passages, (iii) de totale energie-input per passage wordt verminderd, wat helpt bij het beperken van de hoeveelheid korrelgroei, en (iv) voorgaande laspassages zorgen voor een zekere voorverwarmen die de afkoelsnelheid van de volgende passage vertraagt.

Het is te zien dat de ductiliteit van het lasmetaal (doorsnedeoppervlak) toeneemt naarmate het totale geraffineerde korreloppervlak groter wordt. Verder, wanneer een actieve flux wordt gebruikt bij onderpoederlassen (SAW), is het aantal laspassages dat in een verbinding moet worden aangebracht, beperkt. Dit komt doordat legeringselementen (zoals Si en Mn) de neiging hebben om zich op te hopen tijdens meerlaags lassen, wat de breuktaaiheidswaarden in de uiteindelijke laslaag verslechtert.

Lasbaarheid en staalsoorten

De laaggelegeerde staalsoorten met hoge sterkte (HSLA) zijn ontworpen om verbeterde mechanische eigenschappen en lasbaarheid te hebben in vergelijking met conventionele C-staalsoorten. Deze verbeteringen worden verkregen door toevoeging van kleine hoeveelheden legeringselementen, zoals Nb, V, Ti, N2 (stikstof) en C, die het ferriet versterken, de hardbaarheid vergroten en de korrelgrootte regelen. De meeste van deze staalsoorten worden geleverd in de gewalste, genormaliseerde toestand en sommige worden ook geleverd in de met precipitatie behandelde toestand. De fijnere korrelgrootte en grotere hoeveelheid perliet verklaren de hogere sterkte en taaiheid van deze staalsoorten. Bovendien resulteert het lagere C-gehalte van deze staalsoorten (maximaal 0,22%) in een goede lasbaarheid.

Normaal gesproken is de lasbaarheid van HSLA-staalsoorten vergelijkbaar met die van zacht staal. Hoewel HSLA-staalsoorten goed lasbaar zijn, is het voorverwarmen en regelen van H2 in het lasproces nog steeds belangrijk om een succesvolle las te garanderen. De brosheid in de grofkorrelige HAZ is een van de zorgen tijdens het lassen van HSLA-staalsoorten. Deze brosheid is te wijten aan de langzame afkoelsnelheid die leidt tot de vorming van ongewenste microstructuren, zoals grove ferrietzijplaten (Widmanstätten-ferriet en bovenste bainiet) en korrelgrensferriet, vooral bij hoge energie-invoerniveaus.

Voor HSLA-staalsoorten die Nb en V bevatten, vertonen het lasmetaal en de HAZ een lage kerftaaiheid bij hoge warmte-inputs, zoals die worden gebruikt bij elektroslakkenlassen (ESW) en SAW-lasprocessen. Dit komt omdat de hoge warmte-inbreng de mate van grofkorrelige HAZ verhoogt. De bijbehorende lage afkoelsnelheid in de HAZ vermindert de kans op korrelverfijning en vergroot de kans op de precipitatie van Nb- en V-carbiden, wat leidt tot brosheid van de grofkorrelige HAZ. De hoge warmte-inbreng en de resulterende hogere verdunning brengen ook de neerslagverharding van Nb- en V-carbiden naar het lasmetaal.

Het gebruik van staalsoorten met kleine toevoegingen van Ti (maximaal 0,04%) en N2 bleek de korrelgroei in het grofkorrelige HAZ effectief te minimaliseren. Dit komt door de grotere stabiliteit van Ti-nitride bij de piektemperatuur die wordt ervaren in grofkorrelige gebieden (meer dan 1100 ° C), waar Nb- en V-carbiden weer in oplossing worden omgezet.

Lage C-staalsoorten omvatten twee soorten staal, namelijk (i) lage C-staalsoorten met een C-gehalte van minder dan 0,15% en (ii) zachte staalsoorten met een C-gehalte tussen 0,15% en 0,30%. Voor deze staalsoorten met een lage C in gegloeide toestand is de belangrijkste microstructuur relatief zacht ferriet met verspreide kleine carbidedeeltjes, terwijl staal met een lage C in de warmgewalste of genormaliseerde toestand eilanden van perliet hebben. Tijdens smeltlassen ondergaat de HAZ transformatie van ferriet naar austeniet bij verwarming en van austeniet terug naar ferriet tijdens afkoeling. Op dit C-niveau is de verharding bij de HAZ ongeveer 10 HRC of minder.

Wanneer het laswerk echter een koudvervormingsbewerking ondergaat, wordt gewoonlijk gesuggereerd dat het C-gehalte beperkt is tot 0,06%. De HAZ van staal met een hoger C-gehalte heeft over het algemeen geen goede ductiliteit om de spanning op te vangen die gepaard gaat met koudvervormen.

Wanneer staal met een lage C wordt geleverd als omrande staal, bevat het centrale kerngebied ervan de neiging om concentraties van verbindingen zoals koolmonoxide (CO) en kooldioxide (CO2) te bevatten, evenals elementen zoals S en P, als gevolg van segregatie tijdens de rimming-actie. Bovendien worden de gassen die ontstaan door de reactie tussen opgeloste zuurstof (O2) en C ook in het centrale kerngebied gevangen. Tijdens het lassen smelt een bepaalde hoeveelheid basisstaal en vermengt zich met vulmateriaal vanwege verdunning. De hoge temperatuur van het vloeibare smeltbad zorgt voor omstandigheden waardoor de onvolledige O2-C-reactie kan worden hervat en ingesloten CO en CO2 zich kunnen ontwikkelen. Wanneer de stollingssnelheid van het smeltbad erg snel is voor de gassen om te ontsnappen, leidt hun insluiting tot poriën in het lasmetaal. Daarom is voldoende desoxidatie van het smeltbad de praktische manier om porositeitsproblemen te voorkomen bij het lassen van omrande staalsoorten.

Wanneer staal met een lage C als dood staal wordt geleverd, is de porositeit van het lasmetaal geen probleem meer tijdens smeltlassen. In plaats daarvan vormt zich soms een stroperige vuurvaste slak op het smeltbadoppervlak van het gedode staal, wat de stroom van vloeibaar metaal traag maakt en het manipuleren van het smeltbad bemoeilijkt. De slak wordt viskeus wanneer deoxidatiemiddelen, zoals Al (aluminium), Ti en Zr (zirkonium) worden gebruikt bij het doden van staal, oxiden vormen met relatief hoge smelttemperaturen. Dit probleem met slak wordt erger bij oxy-acetyleenlassen, vanwege de lage temperaturen die bij het proces betrokken zijn. De gebruikelijke oplossing is om een vulmateriaal te kiezen dat voldoende Mn en Si bevat om het smeltpunt te verlagen en de vloei van de slak te verbeteren.

Zacht staal wordt ook als lasbaar beschouwd en koudscheuren is meestal geen probleem wanneer het C-gehalte lager is dan 0,2% en het Mn-gehalte lager is dan 1,0%. Voorverwarmen, interpass-temperatuurregeling, PWHT of speciale lastechnieken zijn meestal niet nodig bij het lassen van staal met een dikte van 25 mm en minder. Het C-gehalte is meestal hoger in dikker staal om de vereiste sterkte te bieden. Bovendien is de gerelateerde HAZ-koelsnelheid tijdens het smeltlassen van dikker staal hoger. Daarom zijn bij het lassen van staal dat dikker is dan 25 mm, of wanneer de C- en Mn-gehalten hoger zijn dan respectievelijk 0,3% en 1,4%, de juiste voorzorgsmaatregelen en het gebruik van lage H2-elektroden of fluxen nodig om H2-scheuren te voorkomen.

Een nuttig advies bij het selecteren van C-Mn en microgelegeerde C-Mn staalsoorten met optimale lasbaarheid en taaiheid, zoals vastgesteld door Dolby, wordt hier gegeven. Voor deze staalsoorten met meer dan 0,1% C moet een stalen basis worden gebruikt met zowel een laag C-gehalte als een lage CE, maar met hoge taaiheidseigenschappen. Er moet staal worden gekozen dat met Al is behandeld om de breedte van het grofkorrelige gebied in de HAZ te beperken en het vrije N2-gehalte te minimaliseren (neerslagen van aluminiumnitride zijn relatief stabiel). Het geselecteerde staal moet schoon zijn. Het met Al behandelde of vacuüm ontgaste staal heeft lagere S-niveaus. De calcium (Ca)-behandeling voor sulfidevormcontrole verbetert de mechanische eigenschappen in de doorgaande dikterichting en vermindert het lamellaire scheuren geassocieerd met liquidatiescheurproblemen.

Bij gebruik van een lasproces met hoge energie-input voor de basisstaalsoorten met dezelfde C-Mn-samenstelling, verlaagt de toevoeging van Nb en V de HAZ-taaiheid, vanwege de precipitatie van Nb- en V-carbiden of carbo-nitriden die optreden tijdens afkoelen en opwarmen. Microgelegeerde staalsoorten met minder dan 0,1% C hebben gewoonlijk een hogere taaiheid en een verminderde neiging tot H2-scheuren in de HAZ. Voor C-Mn-staalsoorten moeten schone Al-behandelde staalsoorten met hoge taaiheidswaarden worden gekozen om de hierboven genoemde redenen. Dezelfde voorzorgsmaatregel is ook van toepassing als hierboven vermeld met betrekking tot lasproces met hoge energie-input.

Laaggelegeerd staal met een laag C-gehalte moet worden gekozen. Een hoge splijtvastheid kan worden verkregen wanneer de hardbaarheid van het staal voldoende is om laag C-martensiet te ontwikkelen voor de gebruikte lasomstandigheden. Voorzichtigheid is geboden bij de PWHT van staal dat een aanzienlijke hoeveelheid secundaire neerslag heeft van uithardende legeringselementen, zoals Nb en V. Er moet ook aandacht worden besteed aan de PWHT van staal dat grote hoeveelheden restelementen zoals P, Sb (antimoon ), As (arseen) en Sn (tin).

Schoon Al behandeld staal met een hoge taaiheidswaarde moet worden gekozen om de hierboven vermelde redenen voor C-Mn-staal. Dezelfde voorzorgsmaatregel met betrekking tot lasproces met hoge energie-input is hier ook van toepassing.

Thermo-mechanisch gecontroleerd proces (TMCP) staal vertoont aanzienlijk verbeterde sterkte- en taaiheidseigenschappen en lasbaarheid. Deze technologie maakt gebruik van versnelde koeling die het mogelijk maakt om hetzelfde sterkteniveau te bereiken bij een lager C-niveau als conventioneel gecontroleerd gewalst staal bereikt bij een lager C-niveau (minder dan 0,06%). In plaats van te versterken door het C-gehalte te verhogen, ontwikkelt TMCP-staal zijn sterkte en taaiheid door de zeer fijne ferriet- en tweedefase-microstructuur (fijn gedispergeerd perliet of bainiet) die optreden tijdens de versnelde afkoelingsfase van het proces. Door de verlaging van het C-gehalte en CE verbetert dit staal de weerstand tegen H2-geïnduceerd koudscheuren (HICC) aanzienlijk. Daarom zijn de zorgen die gepaard gaan met voorverwarmen, temperatuurregeling tussen doorgangen en PWHT tijdens het lasproces niet kritisch. HAZ-ontharding, vooral bij hoge warmte-input, is echter een zorg, aangezien de gunstige microstructuur van het TMCP-staal wordt teruggedraaid tijdens de langzame afkoeling in de HAZ bij een hoog warmte-invoerniveau.

Cr-Mo (molybdeen) staal is een relatief goedkoop materiaal in vergelijking met hooggelegeerd staal en wordt gebruikt in de energie- en petrochemische industrie vanwege zijn oxidatieweerstand, kruipweerstand bij hoge temperaturen en weerstand tegen sulfidecorrosie. Het Cr-gehalte geeft het staal zijn weerstand tegen oxidatiecorrosie, terwijl het Mo-gehalte de sterkte bij hoge temperaturen verhoogt. De aanwezigheid van fijn verdeeld stabiel carbide verbetert de kruipweerstand. Door het gehalte aan legeringselementen en ongeveer 0,15% C-gehalte is dit staal luchthardbaar. Dit staal wordt meestal geleverd in genormaliseerde en getemperde of gedoofde en getemperde (Q&T) toestand. De lasbaarheid van Cr-Mo-staal lijkt sterk op die van Q&T en hardbaar laaggelegeerd staal. Het grootste probleem in de HAZ is scheurvorming in het geharde, grofkorrelige gebied, evenals HAZ-verweking tussen Ac1- en Ac3-temperaturen. Reheat cracking tijdens PWHT en langdurige blootstelling aan hoge temperaturen veroorzaakt ook ernstige problemen. Voor dit staal moeten de juiste voorverwarmings- en inter-pass-temperatuur worden geselecteerd en moet een lage H2-lastechniek worden gebruikt.

Hoewel een PWHT niet nodig is voor Cr-Mo-staal met lagere Cr-niveaus en dunnere meters, wordt deze vaak direct na het lassen uitgevoerd als onderdeel van de lastechniek. De PWHT van een Cr-Mo-lassen wordt ook wel eens genoemd als een warmtebehandeling voor spanningsvermindering. Een dergelijke warmtebehandeling is bedoeld om de restspanningen te verlichten door een kruiprelaxatieproces en om de als-gelaste geharde microstructuren te temperen om de breuktaaiheid van de HAZ en het lasmetaal te verbeteren. Bijkomend gunstig effect van een PWHT is om een hogere dissipatie van H2 in het lasgebied mogelijk te maken en om de kans op HICC verder te verminderen. Hoewel een spanningsontlastingsbehandeling of PWHT vaak wordt gebruikt in Cr-Mo-staallassen, is dit type staal gevoelig voor spanningsontlastingsscheuren in de HAZ tijdens een dergelijke behandeling of heropwarmingsscheuren tijdens het heropwarmproces na het lassen, inclusief korte termijn blootstelling aan een hoge temperatuuratmosfeer. Het temperatuurbereik voor het optreden van spanningsontlasting/opwarmscheuren ligt tussen 500 ° C en 700 ° C. Hoewel het niet duidelijk is, wordt aangenomen dat het kraakmechanisme verband houdt met de versterking van het inwendige van het graan als gevolg van neerslag.

Kraken treedt op tijdens het opnieuw verwarmen wanneer de relatief zachte korrelgrenzen die vrij zijn van precipitaten de plastische vervorming tijdens kruiprelaxatie niet kunnen opvangen. Er is een parameter ontwikkeld die bekend staat als de 'Psr' om de gevoeligheid van Cr-Mo-staal voor heropwarming van barsten in verband te brengen wanneer het staal 1,5% max. Cr, 1,0% max. Cu, 2,0% max. Mo en 0,15% max. V, Nb, bevat. en Ti. De relatie is zoals gegeven door vergelijking 'Psr =%Cr + %Cu + 2x %Mo + 10x %V + 7x %Nb + 5x %Ti – 2'.

Wanneer Psr kleiner is dan nul, wordt het materiaal als gevoelig voor heropwarmingsscheuren beschouwd. Wanneer er echter meer dan 2% Cr is, wordt de neiging tot barsten geëlimineerd. Een andere parameter die rekening houdt met de zwerverelementen en die leidt tot bros worden aan de korrelgrens en de neiging tot heropwarmingsscheuren verhoogt, is de 'metaalsamenstellingsfactor' (MCF) die wordt gegeven door vergelijking 'MCF =%Si + 2x %Cu + 2x %P + 10x %As + 15x %Sn + 20x %Sb'. Een hogere waarde van MCF verhoogt ook de gevoeligheid van Cr-Mo-staal om scheurvorming opnieuw te verhitten.

De gebruikelijke lastechnieken die worden gebruikt om de kans op scheurvorming door opnieuw verhitten te verkleinen, worden samengevat als (i) het verminderen van de spanningsverhogers in het ontwerp van lasverbindingen, (ii) het gebruik van laspraktijken die restspanningen minimaliseren, zoals het verhogen van de voorverwarmingstemperatuur en het verminderen van beperking , (iii) vermindering van de sterkte van het lasmetaal voor het opvangen van de plastische vervorming in het lasmetaal, indien van toepassing en noodzakelijk, en (iv) vermindering van de spanningsconcentratie in het grofkorrelige gebied.

Q&T-staal wordt normaal gesproken geleverd in een warmtebehandelde toestand, waarbij austenitisering en/of afschrikken en temperen plaatsvindt om sterke eigenschappen te verkrijgen. De hardbaarheid van Q&T-staal is zodanig dat de HAZ bestaat uit microstructuren van martensiet en bainiet met een lage C. Dit type gelaste HAZ-microstructuur heeft gewenste mechanische eigenschappen die dicht bij die van het basisstaal liggen. Daarom heeft dit staal meestal geen PWHT- of spanningsontlastende behandeling nodig, behalve in bepaalde speciale situaties.

In tegenstelling tot ander hardbaar laaggelegeerd staal waarbij een hoge energie-input moet worden gebruikt om de vorming van martensiet in de HAZ te voorkomen, vereist het gebruik van Q&T-staal dat de lasomstandigheden een afkoelsnelheid in de HAZ omvatten die snel genoeg is om de hervorming te verzekeren van martensiet en bainiet microstructuren. Dit is nodig omdat een HAZ-koelsnelheid te laag is om de geaustenitiseerde HAZ te laten transformeren in ferriet en een mengsel van bainiet en martensiet. Tijdens de transformatie van pro-eutectoïde ferriet uit austeniet, wordt het niet-getransformeerde austeniet verrijkt met C, dat vervolgens verandert in hard en bros bainiet en martensiet. Deze gemengde microstructuur van ferriet, bainiet en martensiet leidt tot brosheid van het grofkorrelige HAZ. Hoe langzamer de afkoelsnelheid is, des te groter is de mate van verbrossing in de HAZ. Een snellere kritische koelsnelheid (minder warmte-invoer) is nodig om de transformatie van brosse gemengde microstructuur te voorkomen bij het lassen van minder hardbare of dunnere staalsoorten.

Een ander punt van zorg tijdens het lassen van Q&T-staalsoorten is het strikte onderhoud van de lage H2-lastechniek om koudescheurvorming onder de hiel te voorkomen. Voorverwarmen is een van de meest effectieve manieren om de neiging tot koudscheuren te verminderen. Voorverwarmen vermindert echter ook de koelsnelheid in de HAZ aanzienlijk. Daarom moet het zo worden toegepast dat in de HAZ een bevredigend hoge afkoelsnelheid kan worden bereikt.

Bij het lassen van Q&T-staal met een hoger sterkteniveau neemt de neiging tot H2-scheuren in het lasmetaal toe. Daarom wordt het toelaatbare vochtgehalte in de elektrodecoating en flux, evenals de behandeling van deze materialen, veel kritischer. Voor Q&T-staal met een vloeigrens (YS) lager dan 480 N/sq mm, is 0,4% vochtgehalte de toegestane limiet in bedekte elektrode, terwijl voor staal met een sterkteniveau boven 690 N/sq mm de limiet 0,1% is. Het gebruik van een temperbeadtechniek kan ook helpen om ongewenste gebieden met hoge hardheid en lage taaiheid in de HAZ te vermijden.

Multi pass-lassen is een goede techniek bij het lassen van Q&T-staalsoorten. Naast het verfijnende en temperende effect op het lasmetaal van de vorige las, helpt de kleinere warmte-invoer van multi-pass lassen, vergeleken met die van single-pass lassen, bij het bereiken van een hoge afkoelsnelheid. Waar H2-scheuren in lasmetaal een punt van zorg is, moet dunne laag multi-pass lassen worden gebruikt, samen met het weken bij de temperatuur tussen de passages gedurende een vooraf bepaalde tijd voordat de volgende passage wordt aangebracht. Hoewel deze techniek helpt bij het afvoeren van de H2 in het lasmetaal in elke lasgang, vermindert het de productiviteit.

In Q&T-staalsoorten is er een verwekingsgebied in de HAZ die wordt veroorzaakt door een HAZ-thermische cyclus met een piektemperatuur tussen Ac1 en Ac3 (interkritisch gebied). Bij temperaturen onder Ac3 tijdens verhitting lossen de carbiden niet volledig op in austeniet. Daarom moet het C-gehalte in de austeniet een lagere concentratie hebben. Tijdens afkoeling transformeert het onverzadigde austeniet bij hoge temperatuur en resulteert in een microstructuur met een lagere sterkte.

Overwegingen bij het lassen

Koolstof- en laaggelegeerde staalsoorten die voor structurele toepassingen worden gebruikt, worden over het algemeen niet gebruikt in sterk corrosieve atmosferen. Ze worden echter vaak gebruikt in matig corrosieve omstandigheden, zoals die in olieraffinaderijen en zure gas-/oliepijpleidingen. De aanwezigheid van een las leidt normaal gesproken tot een vermindering van de corrosieweerstand vanwege de redenen namelijk (i) variaties in de samenstelling van basisstaal, HAZ en lasmetaal, wat resulteert in een situatie die galvanische corrosie bevordert, (ii) de aanwezigheid van restspanningen van lassen dat leidt tot spanningscorrosiescheuren (SCC), en (iii) de aanwezigheid van lasdiscontinuïteiten zoals oppervlaktedefecten, wat een gunstige locatie is voor lokale corrosie-aantasting.

In een corrosieve atmosfeer is het voorkomen van HIC en sulfide spanningscorrosie (SSCC) belangrijk. HIC, dat is waargenomen in zowel hogesterkte- als lagesterktestaalsoorten, zelfs onder niet-belaste omstandigheden, komt voornamelijk voor in het lagesterktestaal dat wordt blootgesteld aan een H2-bevattende atmosfeer. Door zijn snelle afkoeling en stolling vormt lasmetaal een structuur van dendrieten en heeft het oxide-insluitingen verspreid in de vorm van fijne bolletjes. Het is gebleken dat lasmetaal, zelfs wanneer het wordt gebruikt zonder een toevoegmetaal met een speciale chemie, geen HIC ontwikkelt tot een maximale hardheid van 280 HV. Ter vergelijking:HIC is voornamelijk waargenomen in het basisstaal en HAZ.

SCC wordt gedefinieerd als een scheurverschijnsel dat optreedt onder sulfidecorrosieve omstandigheden wanneer staal wordt blootgesteld aan spanning. Staal dat in de atmosfeer moet worden gebruikt dat H2-sulfide (H2S) bevat, kan geschikt worden gekozen. Over het algemeen wordt een waarde van 22 HRC (248 HV) voorgesteld als de hardheidslimiet voor staal dat wordt gebruikt voor leidingbuizen die worden gebruikt in toepassingen met zuur gas.

In het geval van een lasnaad wordt de HAZ normaal gesproken harder dan het basisstaal en is daardoor vatbaarder voor SCC. Naast de meer gevoelige microstructuur zijn andere factoren die ongunstig bijdragen aan SCC, lasrestspanningen en de aanwezigheid van de intredehoek van de laskap als een spanningsverhoger in het gelaste gebied. Wanneer de lasverbindingen Q&T zijn of genormaliseerd, verdwijnt de HAZ en wordt de neiging van de vorige HAZ om SCC te ontwikkelen veranderd. De SCC-gevoeligheid is hoger in de as-gelaste toestand dan in de Q&T (PWHT) toestand.

Vermoeidheidsscheuren in een gelaste constructie onder cyclische belasting ontstaan vaak bij laspuntgebieden. Dit is te wijten aan het feit dat de lasteen een gebied van spanningsconcentratie is. De teen is het punt waar het basisstaal en het lasmetaal samenkomen en waar de veranderingen in beide secties het grootst zijn. Ook is er vaak slakindringing die het gevolg is van een lasbewerking aanwezig in het lasteengebied. Er zijn verschillende technieken gebruikt om de vermoeiingssterkte van een gelaste constructie te verbeteren door de spanningsconcentratie in het gebied van de lasteen en de laswapening te verminderen. Deze technieken zijn (i) het verwijderen van de laswapening aan beide zijden van een stompe verbinding door de las te machinaal bewerken tot op het niveau van het basisstaal, (ii) de straal en de intredehoek van de lastenen te vergroten door de kruisende gebieden tussen de las en the base steel, (iii) changing the state of surface weld residual stress by the mechanical cold working of the weld surface and the base steel at the weld toe region, (iv) coating and painting the welds and base steel to prevent corrosion in the region of stress concentration, (v) increasing the toe radius and weld entrant angle by adding a weld bead on both sides of the reinforcements using a filler material with high fluidity, (vi) using welding conditions which result in a greater weld toe radius and entrant angle, and (vii) re-melting the surface in the weld toe regions for flattening and smoothing weld profiles using the gas tungsten arc welding (GTAW) process.

Effect of welding technique on the properties of steel weldment

The American Welding Society (AWS) defines a welding technique as the detailed method and practice which includes all joint welding processes involved in the production of a weldment. In a detailed review of the relationship between techniques and weldment properties, the following are the conclusions.

- For any welding process/steel combination, welding techniques have a predominant role, along with the electrode (if a filler material is used), in determining the quality and mechanical properties of the weldment. However, these two variables (welding techniques and mechanical properties) do not have a direct cause-effect relationship.

- The mechanical properties of steel are attributable only to its soundness, microstructure, and chemical composition, and to whether or not it is base steel, weld metal, vapour-deposited metal, electrodeposited metal or any other type. The response of steel to mechanical forces depends on its present state and not on the manner in which this state has been created.

- Metallurgical research has established relationships between mechanical properties and microstructure, such as the inverse relationship between grain size and strength, the difference in strength between pearlite and martensite, the embrittling effect of grain boundary films, the harmful effect of inclusions, and others. On the other hand, there is no direct relationship between the current setting of a welding machine and the final properties of the weldment. Rather, the true cause and effect relationship is that (i) increased current introduces more heat into the steel, (ii) increased heat affects both the HAZ and the structure of the weld metal in a particular manner, depending on the steel chemistry, phases which are present, and other factors, and (iii) difference in structure results into different mechanical properties.

The factors connected with the specific welding technique, which affect weldment properties are given below.

Temperature of preheat

Preheating is the application of heat to the base steel immediately before welding, brazing, soldering, or cutting. The preheat temperature depends on many factors, such as the composition and mass of the base steel, the ambient temperature, and the welding technique.

Preheating is done for (i) reducing shrinkage stresses in the weld and adjacent base steel which is mainly important with highly restrained joints, (ii) making available a slower rate of cooling through the critical temperature range (around 880 deg C to 720 deg C), which prevents excessive hardening and lowers the ductility of both the weld and the HAZ of the base steel, and (iii) making available a slower rate of cooling down to 200 deg C, allowing more time for any H2 which is present to diffuse away from the weld and adjacent steel in order to avoid under bead cracking.

Gas torches, gas burners, heat treating furnaces, electric resistance heaters, low frequency induction heating, and temporary furnaces are some of the preheating methods which are used. The selection of the method depends on many factors, such as the preheat temperature, the length of preheating time, the size and shape of the parts, and whether it is a ‘one of a kind’ or a continuous production type of operation. For critical applications, the preheat temperature is to be precisely controlled. In these cases, controllable heating systems are used, and thermocouples are attached directly to the part being heated. The thermocouple measures the exact temperature of the part and provides a signal to a controller, which regulates the fuel or electrical power required for heating. By accurately regulating the fuel or power, the temperature of the part being heated can be held to close limits. Many standards need precise heat temperature control.

Temperature of inter pass

The inter pass temperature, which is involved in multi pass welds, is denoted by the minimum and maximum temperatures of the deposited weld metal and adjacent base steel before the next pass is started. Normally, steel which needs preheating to a specified temperature is also to be kept at this temperature between weld passes. With many weldments, the heat input during welding is adequate to maintain the inter pass temperature. On a massive weldment, it is not possible that the heat input of the welding process is enough to maintain the required inter pass temperature. If this is the case, then torch heating between passes is usually needed.

Once an assembly has been preheated and the welding has begun, it is required to finish welding as soon as possible in order to avoid the need for inter-pass heating. Because the purpose of preheating is to reduce the cooling rate, it logically follows that the same slow cooling is to be given for all passes. This can only be done by maintaining an inter pass temperature which is at least equal to the preheat temperature. If this is not done, then each individual bead is subjected to the same high quench rate as the first bead of a non-preheated assembly.

The required minimum temperatures which are needed are based on specific steel, welding process, and steel thickness. When heat buildup becomes excessive, the weldment is to be allowed to cool, but not below the minimum inter pass temperature. The temperature of the welding area need to be maintained within minimum and maximum inter pass temperatures.

Post weld heat treatment

A PWHT is normally considered necessary for welds in thicker section steel, in order to reduce the high as welded residual stress level and improve the toughness and defect tolerance of the joint. Many fabrication standards provide guidelines on the duration and temperature of the PWHT, although some differences between various standards exist. In assessing the time and temperature needed to provide a suitable PWHT, it is necessary to know how such parameters respond to different heat treatment schedules.

In all heat treatments, with the possible exception of fusion, the heating rate and time can be specified. The maximum temperature is related to the composition of the steel, the holding time (at the maximum temperature) is related to the steel thickness, and the cooling rate is related to the particular treatment and to the standard. The rate of heating generally ranges from 150 deg C to 180 deg C per hour. The holding time is typically 2.5 min/mm of maximum thickness in order to provide uniform heating throughout. The cooling rate also ranges from 150 deg C to 180 deg C per hour, down to a specific temperature. In some cases, the cooling rate can be increased when the part has cooled to a certain temperature. The rates of heating, holding, and cooling are usually part of the specification and need to be followed explicitly.

Effects of PWHT on the HAZ properties of welds in a C – Mn steel

A study was conducted to show the effects of PWHT on the variation in HAZ properties (strength, hardness, and toughness) with different PWHT parameters. The study was carried out on a 50 mm steel of C- Mn grade which had been killed with Si and treated with Al and Nb. This grade was chosen since it is increasingly being used in pressure vessel application and in many off-shore fabrication and other structures. The SAW process had been used with a heat input of around 3.4 kJ/mm of the fill pass. Also, the effects of multiple PWHT cycles, which are often encountered in pressure vessel fabrication or in cases where repairs have been made, have been studied in the same manner.

Longitudinal tensile tests of the HAZ were conducted. No noteworthy effect which was due to multiple stress-relief cycles was noted in the HAZ region. The values observed exceeded the steel plate minimum requirements. Adequate ductility and elongation values were observed at 600 deg C. No noteworthy effect of PWHT time on the HAZ yield stress (YS), tensile strength (TS) or ductility at this temperature was seen. The data indicated that only a minor reduction in YS and TS were noticed with increasing PWHT temperature. No significant effect on ductility was seen.

For Charpy impact tests, five testing temperatures were chosen and three samples were tested at each of the temperature. These temperatures were 0 deg C, -20 deg C, -40 deg C, -60 deg C, and -80 deg C. For the welds, one sample was taken from the first side of the HAZ, one from the second side of the HAZ, and one from the HAZ at the steel plate mid-thickness, which was associated with second side welds. The data had shown that multiple PWHT cycles had only a marginal effect, in that a slight increase in the number of low values at low temperatures was observed at two and three cycles, particularly from specimens machined from the steel plate mid thickness.

Although extended PWHT has not led to an appreciable variation in HAZ Charpy properties from the 1/4 t and 3/4t locations, a pronounced drop in absorbed energy levels was seen after 4 hours in samples machined from the steel plate mid-thickness. It was clearly seen that the toughness at the steel plate mid thickness appears to fall off with time, although this does not happen at the 1/4t locations.

The effects of increasing the PWHT temperature had shown that no pronounced effect of temperature on toughness exists, except at the steel plate mid thickness. Here, there seems to be a trend of increasing transition temperature with increasing PWHT temperature.

A survey on the hardness was also conducted. Hardness traverses were conducted in the macro section from two welds after PWHT, reaching from the parent steel plate which was unaffected by the welding processes into the weld metal. Similar traverses were made on welds 1 and 2 in the as welded condition. On each macro section, three traverses were made at the locations namely (i) 3 mm below the surface of the first side, (ii) at the steel plate mid thickness, and (iii) 3 mm below the surface of the second side. In all the cases, a 98 N load was used on a Vickers hardness machine. The as-welded hardness data from welds 1 and 2 had shown that the steel plate values were around 170 HV to 180 HV, weld-metal values were 200 HV to 220 HV, and the peak HAZ hardness was below 240 HV.

Multiple PWHTs had little influence on HAZ or steel plate hardness, where peak HAZ values of less than 240 HV were obtained and steel plate hardness values were around 140 HV to 160 HV. In all welds, the hardness at the steel plate mid thickness was slightly higher than it was at the surfaces, because of the presence of a segregated band, as is being frequently observed in continuously cast steels.

Weld-metal hardness had shown a more noticeable effect when exposed to multiple stress-relief cycles. Welds 1 and 2 had a fairly uniform hardness of around 200 HV, but after the third PWHT cycle, the weld metal hardness levels dropped to 160 HV to 220 HV, with the lowest values appearing at the weld mid thickness. The values had shown only a slight reduction in HAZ hardness as PWHT time increases. Steel plate hardness values were unaffected. The weld metal behaved in a nonsystematic manner. Hardness values between around 190 HV and 210 HV were observed after 1 hour, increasing to around 200 HV to 220 HV after 2 hours, and decreasing to around 160 HV to 195 HV after 4 hours.

It was seen that the steel plate and HAZ hardness levels appear to be fairly insensitive to PWHT temperature. No obvious trends in the variation of hardness with temperature were visible. However, a slight drop in steel plate hardness had been seen. Weld metal hardness appears to decline after a 650 deg C PWHT, where hardness values of around 180 HV to 190 HV had been recorded. This compared with hardness values of around 190 HV to 210 HV, which were recorded at 550 deg C and 600 deg C.

It was concluded that increasing the PWHT time at 600 deg C, whether by prolonging single treatment or by using multiple treatments, had little effect on the mechanical properties. In addition, increasing the PWHT temperature from 550 deg C to 650 deg C resulted in no significant drop in HAZ strength or hardness. However, evidence for a drop in the HAZ Charpy V notch toughness at the steel plate mid thickness with increasing temperature was found.

Heat Input

The welding process and welding technique both influence the energy input which is used to make a weld. The higher is the energy input, the slower us the cooling rate. Heat input is a function of welding current, arc voltage, and travel speed. To increase the heat input, either the welding current is required to be increased or the travel speed needs to be reduced. Welding current is related to the process and the electrode size. Heat input is calculated by using the equation H =EI (60/S) where H is the energy input in joules per linear measure of weld, E is the arc voltage in volts, I is the welding current in amperes, and S is the travel speed (linear measure) per minute. By increasing the amperage or voltage, heat input increases, but by increasing the travel speed, heat input decreases. The voltage has a minor effect, because it varies only slightly, when compared with the other factors.

In general higher input reduces the cooling rate. This is to be used with care, since with Q&T steels, very high heat input tends to soften the HAZ, and its strength level is reduced. In case of low hardenability steel, it is possible to produce an unhardened HAZ by increasing the heat input. In case of higher hardenability steel, the tendency toward cracking and the maximum hardness are reduced by a slower cooling rate. These factors limit the amount of heat input which can be applied. Normally preheating is used in order to reduce the cooling rates.

Welding process also influences the heat input. Each welding process has a different thermal cycle. For example, the rate of heat rise, the maximum temperature, the time at high temperature, and the rate at which the metal cools are quite different for the shielded metal arc welding (SMAW) and the ESW processes. Those processes with the highest concentration of heat generally cause the temperature to rise and to fall much more quickly. In case of SMAW, the rise is almost instantaneously, and the cooling rate of the base steel is very fast. In case of ESW the rise is slower and is held at a high temperature for a fairly long time, and then decreases slowly.

The temperature changes that occur during an arc welding operation are much quicker and more abrupt than for most metallurgical processes. The metallurgical reactions from the heat of welding do not follow the normal heat treatment relationships. The temperature changes with ESW are more similar to those encountered in foundry metallurgy.

Productieproces

- 9 Veelvoorkomende lasproblemen en hoe u ze kunt oplossen

- Lassen van koolstof- en laaggelegeerde staalsoorten en door waterstof veroorzaakte scheurvorming

- Wat is MIG-lassen en hoe MIG-lassen?

- Hoe titanium te lassen:proces en technieken

- Wat is lasparel en hun typen?

- Wat is lasspatten en hoe kan het worden verminderd?

- Chroommetaal:elementen, eigenschappen en toepassingen

- Wat is warmtebehandeling? - Proces en methoden?

- Manieren om plaatstaal te lassen

- Verschillende soorten lasfouten en oplossingen

- Lasinspectie begrijpen