Sintertechnologie voor ijzererts en optimalisatie van het ontwerp van sintermachines

Sintertechnologie voor ijzererts en optimalisatie van het ontwerp van sintermachines

De technologie van sinteren in zijn meest basale vorm is heel eenvoudig en wordt al sinds het begin van de twintigste eeuw gebruikt. Hoewel de basistechnologie eenvoudig is, is de besturing van het proces afhankelijk van een aantal uiterst complexe onderling afhankelijke procesparameters en vereist een grondig begrip van het effect van deze parameters op de productiecapaciteit en de sinterkwaliteit.

Basis sintertechnologie

De sintertechnologie is in feite een agglomeratieproces voor de fijne ijzerertsdeeltjes dat afhankelijk is van warmte om het oppervlak van de kleinere deeltjes samen te smelten om grotere agglomeraten te vormen. Een typische sinterfabriek bestaat uit een aantal opeenvolgende bedieningseenheden met de sintermachine in het hart van de fabriek. De vereenvoudigde procesvolgorde is als volgt.

Grondstoffen bestaande uit fijne ijzerertsdeeltjes, cokesbries, slakmodificatoren zoals kalksteen, dolomiet, mangaanerts, kalk, kwartsiet en zand enz., en afvalmaterialen zoals walshuid, zeven, stof, slib en convertorslakken enz. worden in batches verdeeld en naar een mengsysteem getransporteerd. De grondstoffen worden gemengd in een roterende mengtrommel na toevoeging van sinterretourfines en water om een groene voeding voor het proces te verkrijgen. Het mengproces wordt normaal gesproken 'noduliseren' genoemd. Het geknobbelde groene voer wordt in de streng van de sintermachine geladen bovenop een grote haardlaag om het 'sinterbed' te vormen. Dit bed gaat door de ontstekingsoven (kap) om de reactie te starten. Branders in de kap ontsteken de koolstof in de groene voeding geladen in de vorm van cokesbries. De reactie wordt voortgeplant door een chemische reactie tussen de koolstof en de lucht die door de uitlaatventilatoren door het sinterbed wordt gezogen. De sinter brandt verticaal door terwijl het bed horizontaal naar het afvoeruiteinde beweegt. Het gesinterde materiaal wordt via een hete sinterbreker afgevoerd op een sinterkoeler, waar omgevingslucht van onderaf door het gebroken gesinterde hete materiaal wordt geblazen. Na afkoeling wordt de sinter naar een breek- en zeefafdeling getransporteerd waar het op maat wordt gemaakt en uiteindelijk naar het voorraadhuis van de hoogoven of naar de sinteropslag wordt getransporteerd.

Sintermachines die normaal gebruikt worden zijn lineaire machines voor grote sinterfabrieken en ringvormige machines voor kleine sinterfabrieken. Uitlaatgassen worden meestal gereinigd in cyclonen en elektrostatische afscheiders voordat ze naar de atmosfeer worden afgevoerd.

Naast alle andere eisen, moet het ontwerp van een moderne sinterfabriek met een sintermachine van het strengtype voldoen aan de vereisten van voorbereiding en behandeling van grondstoffen, evenals productafmetingen en -behandeling, samen met redelijk geavanceerde controles en instrumentatie.

Superieure homogeniteit en hoge permeabiliteit van de ruwe sintermix zijn beslissende factoren om een hoge sinterproductiviteit en -kwaliteit te bereiken met een lager energieverbruik.

Na afkoeling wordt het sinterproduct op maat gemaakt in de breek- en zeefsectie. Daar wordt het gekoelde sintermateriaal verkleind om te worden gebruikt in drie verschillende toepassingen, namelijk (i) fijnstof terugvoeren naar het sinterproces, (ii) haardlaag en (iii) voor gebruik in hoogovenbelasting. De kleine korreldeeltjes worden teruggevoerd naar het sinterproces, de middelgrote deeltjes worden over het algemeen gebruikt als haardlaag voor de bescherming van de palletwagens en de grotere deeltjes worden naar de hoogoven getransporteerd.

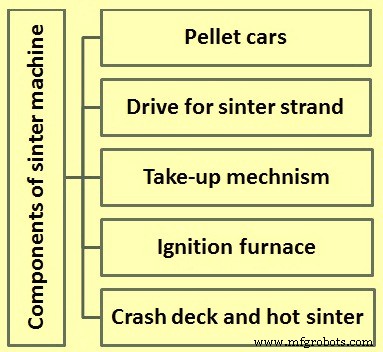

De eigenlijke sintermachine blijft de kern van de technologie voor het maken van sinter en heeft de belangrijkste componenten (Fig 1), namelijk (i) pelletwagens, (ii) aandrijving voor sinterstreng, (iii) opneemmechanisme, (iv) ontstekingsoven, en (v) crashdek en hete sinterbreker. De hoofdlijnen van de ontwerpvereisten en technische benaderingen voor deze componenten van de sintermachine worden hieronder beschreven.

Fig 1 Hoofdcomponenten van de sintermachine

Palletwagens

De palletwagens transporteren het groene voedermiddel langs de machinestreng en boven de windkasten (waar een negatieve systeemdruk is) terwijl het sinterproces van het groene voedermiddel plaatsvindt. De sinterstreng bestaat uit meerdere pelletwagens en kan door zijn beweging worden beschouwd als een niet-gekoppelde eindeloze ketting. Hierdoor zijn de palletwagens onderhevig aan spanningen als gevolg van het volgende.

- Blootstelling aan cyclische thermische variaties als gevolg van de hoge temperaturen die worden ervaren aan de sinter- (bovenste) zijde van de streng en koeling van de auto's die plaatsvindt aan de retourzijde (onderste) van de strengsecties.

- Blootstelling aan cyclische statische belastingen van de massa van de groene voeding/sinter.

- Blootstelling aan cyclische dynamische belastingen door de krachten die worden uitgeoefend door de aandrijftandwielen, evenals door de palletwagens tegen elkaar.

Hoewel de ontwikkeling van sintermachines van het strengtype en de materialen voor hun componenten al meer dan een eeuw aan de gang is, blijft het een feit dat de bovengenoemde veeleisende taak resulteert in de vermoeiing van de meest geschikte materialen (nodulair, vlokgrafiet en wit gietijzer etc.) binnen een beperkt aantal cycli. Daarom maken veel van de sinterfabrieken meestal vervangingsplannen voor de pelletwagens op basis van een gemiddelde levensduur van 10 jaar, met iets minder dan 330 dagen per jaar.

De keuze van materialen en vormen van de onderdelen van de palletwagens wordt verder bepaald door de eisen namelijk (i) minimale drukval door de roosterstaven, (ii) maximale slijtvastheid van de roosterstaven, (iii) maximale ductiliteit en slijtvastheid van de wangplaten met betrekking tot de schuifbeweging van groenvoer en gesinterd materiaal daartegen, en (iv) snelle vervangbaarheid van versleten of anderszins onbruikbare componenten door het personeel dat niet volledig bekwaam is.

Rijd naar sinterstrand

De palletwagens, die niet gekoppeld zijn, worden langs de bovenste streng van het machineframe geduwd door de aandrijftandwielen, die zijn voorzien van krimpschijven op een gemeenschappelijke as. De tandwielen zijn meestal uitgerust met verwisselbare tandsegmenten, precisiegegoten uit speciaal staal. De tanden zorgen voor een rollende werking op de binnenwielen van de fusee-assen, waarvan er vier aan elke palletwagen zijn bevestigd. De buitenste wielen van de fusees dienen om de pallets te geleiden op hun retourpunten, d.w.z. bij de aandrijf- en losstations, terwijl de binnenste wielen de statische en dynamische belastingen dragen wanneer de pallets langs de streng worden geduwd.

De aandrijving van de sinterstreng wordt meestal niet aan het afvoeruiteinde van de streng geplaatst, vanwege de warmte en de onderhoudbaarheid. De beschikbare aandrijfmotoren zijn (i) elektromechanisch, met aandrijving met variabele snelheid, of (ii) elektrohydraulisch, met pomp of motor met variabel slagvolume. Het is mogelijk om dubbele of enkele schijven te gebruiken. De belangrijkste redenen bij de selectie van aandrijvingen en aandrijfinrichtingen zijn (i) vermindering van radiale belastingen, door gebruik van op de as gemonteerde planetaire tandwielkasten, (ii) snelheidsbereik en (iii) onderhoudbaarheid.

Opnamemechanisme

Een opwikkelmechanisme is voorzien om de differentiële thermische uitzetting tussen de bewegende palletwagens en het frame samen met de rails en windkasten van de sintermachine te compenseren, terwijl voldoende druk wordt gehandhaafd om scheiding van de palletlichaamsvlakken te voorkomen. Opwikkelmechanismen zijn over het algemeen automatisch door middel van contragewicht/katrolsystemen, of met hydraulisch systeem. De voordelen van een hydraulisch systeem zijn (i) minimale druk kan worden gehandhaafd om wrijvingsslijtage tussen de vlakken van het palletlichaam te verminderen, en (ii) vervanging van enkele palletassemblages (openen van de streng) wordt vergemakkelijkt door het gebruik van een dubbelwerkende cilinder (of cilinders).

Om geldige technische redenen voorzien machinebouwers gewoonlijk in de strengen van grote machines, de opneemmechanismen die zich aan het afvoeruiteinde van de streng bevinden. Maar voor strengen van kleinere machines is het beter mogelijk om de opwikkelmechanismen aan de koude aandrijfzijde te voorzien. In beide gevallen moet het respectievelijke mechanisme worden ontworpen als een mobiele eenheid, ofwel gemonteerd op een wiel/rail-opstelling, of eraan opgehangen. Een nauwkeurig geleidingsmechanisme, waarmee het aandrijfstation op de hartlijn van de streng kan worden uitgelijnd, is noodzakelijk.

Ontstekingsoven

Ontstekingsoven in een sintermachine kan worden beschreven als een met vuurvaste beklede stalen doos, waarin twee of meer horizontaal tegenover elkaar liggende branders zijn aangebracht. Elke soort brandstof, zoals gasvormige brandstof (cokesovengas, hoogovengas, gemengd gas of aardgas enz.), vloeibare brandstoffen of vaste brandstoffen (poederkool) kan als warmtebron worden gebruikt. Verticaal bedienbare deuren sluiten de vlakken van de ontstekingsoven af tot aan het bovenste niveau van de groene voeding, om warmteverliezen te minimaliseren. Het doel van de ontstekingsoven is om de bovenste laag te ontsteken door de koolstof van de cokesbries in de groene voeding te ontsteken.

Om aan de bovenstaande vereisten te voldoen, moet de ontstekingsoven worden uitgerust met de volgende kenmerken.

- De vlam van de branders moet met een lage snelheid werken om verstoring van het groene voedingsbed te voorkomen.

- Een vlam met een platte vorm is voordelig voor een snelle en gelijkmatige ontsteking van de groene voeding.

- Een geschikte voorziening is essentieel om een gecontroleerde toevoer van koellucht naar de branders te krijgen om de gewenste vlamtemperatuur te bereiken.

- Er moeten adequate branderbedieningen beschikbaar zijn die gemakkelijk te bedienen zijn.

- Alle ovenbedieningen moeten faalveilig zijn.

- Pilootvlammen moeten betrouwbaar zijn, b.v. indien de branders worden bedreven met gas met lage en/of fluctuerende verbrandingswaarde, zoals hoogovengas of menggas, dan dienen de waakvlammen te worden bedreven op vloeibaar petroleumgas (LPG).

Crash-deck en hot sinter crusher

Het crash-deck is bedoeld om het hete gesinterde materiaal, terwijl het uit de palletwagens wordt gelost, in de hete sinterbreker te geleiden die ook wel 'vingerbreker' wordt genoemd. Omdat het crashdek onderhevig is aan zware schokken en slijtage, is het zwaar gevoerd. Bij sommige machines is het crashdek bekleed met keramische kubussen. De levensduur van deze voeringen is afgestemd op de jaarlijkse geplande onderhoudsperiodes van de fabriek. In het geval van sintermachines met een kleinere capaciteit wordt de bekleding van de crashdekken meestal gedaan met slijtvaste plaat, of zelfs met de gegoten platen van slijtvaste materialen die normaal als voldoende worden beschouwd.

De hete sinterbreker verkleint de klontjes sinterkoek tot een maat kleiner dan 150 mm, ter voorbereiding op koeling en secundair breken. Aangezien de sinterkoek een temperatuur van ongeveer 850 ° C behoudt op het moment dat hij de streng verlaat, werkt de hete sinterbreker in een zeer vijandige omgeving. Daarom is het ontwerp van de hete sinterbreker bedoeld om voor deze vijandige omgeving te zorgen. Dit probleem is opgelost met de volgende ontwerpkenmerken, zoals (i) verwisselbare vingers/vingerwielen, (ii) afgeschermde lagers, (iii) watergekoelde assen (op grotere sintermachines) en (iv) snelle vervangbaarheid van de complete as montage, inclusief vingers, lagers en lagerschilden. Dit vereist de mogelijkheid om de stofkap gemakkelijk te kunnen verwijderen, evenals de gemakkelijke ontkoppeling van de brekeraandrijving.

Sinter-koeltechnologie met alternatieven voor warmteterugwinning

De sinterkoeler wordt vaak het knelpunt van de sinterproductie, waarbij verouderde technologie leidt tot een lage productiviteit en hoge bedrijfs- en onderhoudskosten. Normaal gesproken wordt ringvormige koeler gebruikt voor sinterkoeling. In sommige sintermachines worden ook rechte lijnkoelers gebruikt.

Het ontwerp van de ringvormige koeler bestaat nu in wezen uit een stijve ringframeconstructie voor gemakkelijke en duurzame materiaalcentrering. Het geavanceerde ontwerp van de koelervultrechter zorgt voor een meer homogene verdeling van de sinter op de sinterkoeler, waardoor stukken met grotere diameters onderaan en de kleinere bovenaan worden gehouden. Dit verhoogt de koelprestaties, vermindert het energieverbruik van de ventilator en voorkomt schade aan de bijbehorende apparatuur. De koeler heeft speciale rubberen afdichtingen tussen de bewegende koeltrog en het luchtkanaalsysteem die zorgen voor een efficiënter gebruik van de koellucht.

Om de energie-efficiëntie van de sinterfabriek verder te verbeteren, worden een aantal verschillende soorten warmteterugwinningssystemen geïnstalleerd bij de sinterkoeler, waar de voelbare warmte van de buitenlucht wordt gebruikt om elektrische energie of processtoom op te wekken. Er zijn drie mogelijke warmteterugwinningsalternatieven die over het algemeen worden gebruikt. Dit zijn (i) het voorverwarmen van verbrandingslucht voor de ontstekingsoven en het naverwarmen van de pas ontstoken sinter, (ii) het selectieve afgasrecirculatiesysteem, waardoor cokes en CO2 (kooldioxide) behouden blijven, en (iii) afvalwarmte terugwinningsinstallatie voor stoom- en/of elektrische energieopwekking.

De rol van testen bij het ontwerpen van een sinterfabriek

Normaal gesproken heeft het testen tijdens het ontwerpen van een sinterinstallatie een drievoudig doel. Het doel omvat (i) het bevestigen van bepaalde vooraf geselecteerde procesparameters op basis van de bestaande vergelijkbare sinterfabrieken, (ii) het beoordelen van de geselecteerde parameters in termen van voorgestelde productiecapaciteit van de sinterfabriek, en (iii) het verkrijgen van specifieke ontwerpinformatie naar de voorgestelde sinterfabriek.

Veranderende parameters zoals het percentage toevoeging van cokesbries en in mindere mate ook het percentage watertoevoeging worden normaal gesproken gebruikt om een optimalisatiepunt voor een set bedrijfsparameters te bereiken. Als de set van omstandigheden voldoende dicht bij het doel wordt gekozen, wordt de optimalisatie beoordeeld aan de hand van de 'sinterfines-ratio' (gewicht van gegenereerde boetes / gewicht van boetes die worden teruggevoerd naar groenvoer) die zo dicht mogelijk bij 1 moet zijn (een sinter wordt als goed beschouwd als de verhouding tussen 0,95 en 1,05) ligt.

Als variaties in water en cokesbries de sinterfijnstofverhouding niet bereiken, kan deze alleen verder worden geoptimaliseerd door de invoer van sinterfijnstof naar het groene voedingsmengsel te veranderen voor een ingestelde beddiepte en drukval (zuiging).

De volgende procesparameters worden normaal gesproken aanvankelijk geïdentificeerd voor lineaire machines en ingesteld op de aangegeven, vooraf geselecteerde waarden voor het testen.

- Zuigdruk – 1200 tot 1400 mm watermeter (WG)

- Bedhoogte – 400 tot 450 mm

- Ontstekingstijd – 1,5 – 2,0 minuten

- Ontstekingstemperatuur – Ongeveer 1000 graden C

- Haardlaag – 30 tot 50 mm

- Retourboetes – 25% tot 30% van de sinterproductie

De testalternatieven worden over het algemeen gekozen op basis van de verwachte bedrijfsvereisten van de voorgestelde sinterfabriek. Enkele van de voorgestelde alternatieven zijn (i) het basisscenario bestaande uit alleen fijne ertsen zonder toevoeging van stof of slib, (ii) met een bepaald percentage stof en slib toegevoegd aan de fijne ertsen maar zonder noduleren, en (iii) met bepaalde percentage stof en slib toegevoegd aan het erts, maar dit keer voorgeknobbeld voordat het met het erts wordt gemengd.

Rol van watertoevoeging

Water wordt om verschillende redenen aan het sintermengsel toegevoegd, met als belangrijkste de verspreiding van agglomeratie van fijn stof op de grotere deeltjes tijdens het noduleringsproces. Dit speelt samen met de noduleringstijd een centrale rol bij de controle van de doorlaatbaarheid van het sintermengsel en bijgevolg de sinterkoek. Het beïnvloedt echter ook de kwaliteit van de sinterkoek (koude sterkte) en de productiesnelheid, opbrengst en sinterfijnstofverhouding. Daarom is er de noodzaak van vochtbeheersing tijdens het sinteren. Wanneer de watertoevoegingssnelheden hoog zijn, is er normaal gesproken meer energie nodig tijdens het sinteren en wanneer de watertoevoegingssnelheden lager zijn dan nodig is, vindt de juiste nodulering niet plaats. Daarom moeten de watertoevoegingssnelheden worden geoptimaliseerd door middel van testen. Om deze reden is het beheersen van de optimale watertoevoeging van cruciaal belang voor een stabiele werking en er moeten voldoende voorzieningen hiervoor worden getroffen tijdens het ontwerp. De watertoevoeging is echter een parameter die gemakkelijk verder kan worden geoptimaliseerd tijdens de inbedrijfstelling van een volledige installatie.

Coke bries toevoeging

De sinterreactie wordt gepropageerd door het smelten van de oppervlaktelaag van individuele deeltjes van de fijne ertsen en deze samen te smelten. De voor deze reactie beschikbare warmte (energie) wordt geregeld door de reactie tussen koolstof van de cokesbries die aan het sintermengsel wordt toegevoegd en zuurstof uit de lucht die door het bed wordt gezogen. De interactie tussen deze twee parameters is complex en speelt een grote rol bij het bepalen van de procesoutput, d.w.z. productiesnelheid, opbrengst, sinterfijnstofverhouding en sinterkwaliteit voor een bepaalde set vaste procesparameters.

Het is belangrijk op te merken dat geen van de verschillende procesparameters (drukval, opbrengst, productiesnelheid, ontstekingstemperatuur en toevoeging van cokesbries enz.) volledig onafhankelijk van elkaar zijn. De hoeveelheid koolstof in de vorm van cokesbries die aan de groene sintervoeding wordt toegevoegd, is echter mogelijk het meest kritisch om te beheersen, omdat dit het gedrag van het bed tijdens het sinteren bepaalt en ook tot op zekere hoogte de koeleigenschappen beïnvloedt.

Met te veel koolstof in het sintermengsel wordt het bed doorgaans te ver versmolten en begint het te sluiten, waardoor er geen luchtstroom door het bed kan stromen voor een vaste drukval. Dit leidt op zijn beurt tot lange sintertijden en lage productiesnelheden. Daarentegen verhindert te weinig koolstof in het sintermengsel voldoende sinteren en verhoogt het de hoeveelheid retourfijnstof uit het proces, terwijl tegelijkertijd de opbrengst wordt verlaagd. Testen is de beste manier om het optimale percentage koolstof (cokesbries) te bepalen dat nodig is voor de optimalisatie van het sinterproces.

Tijdens de testen die worden uitgevoerd voor het ontwerp van de installatie, wordt een set parameters gekozen op basis van de best beschikbare gegevens voor het specifieke groene sintermengsel. De hoeveelheid cokesbries die aan de voeding wordt toegevoegd, wordt gevarieerd en de effectiviteit van het sinteren wordt beoordeeld aan de hand van de hoeveelheid fijne deeltjes (min 5 mm fractie) die door het proces worden geproduceerd (in wezen niet-gesinterde materialen). Afhankelijk van de verhouding tussen invoer- en uitvoerboetes, wordt de hoeveelheid cokebries aangepast.

Drukdaling

Zoals eerder vermeld, wordt de voortplanting van de sinterreactie geregeld door de hoeveelheid koolstof (cokesbries) en lucht in het systeem, aangezien het de energie voor de reactie levert. In sintermachines is het echter zowel moeilijk als onpraktisch om de luchtstroom door het bed te regelen en daarom wordt de drukval geregeld in plaats van de luchtstroom. De hoeveelheid lucht die door het sinterbed wordt gezogen, is afhankelijk van de permeabiliteit van het sintermengsel in het bed voor een specifieke drukval en varieert daarom over de lengte van de sinterstreng als gevolg van veranderingen in permeabiliteit. De drukval door het systeem wordt constant op een vooraf bepaald niveau gehouden door aanzuiging die wordt gecreëerd door de afzuigventilatoren van het gasreinigingssysteem. Bediening van individuele zuigkasten is online mogelijk maar niet noodzakelijk, behalve die onder de ontstekingskap. Ontsteking vindt plaats bij ongeveer 180 -200 mm WG, grotendeels onafhankelijk van de beddiepte, maar sinterdrukverliezen zijn gekoppeld aan de beddiepte.

Beddiepte

In de praktijk zijn er een groot aantal configuraties van sinterfabrieken mogelijk voor een bepaalde productiesnelheid, hoewel de breedte, lengte of diepte van het bed kan worden gevarieerd, wat een enigszins andere impact heeft. Het belangrijkste effect van een dieper bed is te wijten aan de relatie tussen het oppervlak en het volume van de geproduceerde sinter. Met toenemende beddiepte neemt de verhouding van volume tot oppervlakte toe en daarom worden minder ongesinterde oppervlaktefijnstoffen verwacht. Dit is normaal gesproken van invloed op de opbrengst en de sinterfijnstofverhouding, maar niet noodzakelijkerwijs op de productiesnelheid.

In de regel, mits de drukval wordt aangepast, worden de productiesnelheden niet beïnvloed, omdat het bij een vaste verticale sintersnelheid (verbrandingssnelheid door het bed ook bekend als vlamfrontsnelheid) een evenredige hoeveelheid tijd vereist voor verschillende beddieptes. Het kan echter van invloed zijn op de horizontale snelheid van de sinterstreng, aangezien het doorbrandpunt met de sintertijd verschuift.

Het is normaal gezien te zien dat het sintermengsel merkbaar beter presteert met het diepere bed. Sinterfijnstofverhoudingen en strengsnelheden voor het diepere bed zijn veel acceptabeler met behoud van de vereiste productiecapaciteiten. Een bijkomend voordeel van het diepere bed is het cokebriesverbruik, dat aanzienlijk daalt. Ook wordt algemeen gezien dat met de verhoogde bedhoogte enige flexibiliteit bestaat in termen van de vereiste drukval door het bed.

Ontstekingstijd

Ontsteking van de groene sintervoeding wordt door branders gestookt, eventueel met een willekeurige brandstofbron. Ontstekingstijd wordt niet als een kritische parameter beschouwd zolang de cokesbries in de toplaag voldoende wordt ontstoken om de reactie verder door het bed te verspreiden. Afhankelijk van de ertsbron kan de ontstekingstijd variëren van 0,5 tot 2,0 minuten, maar normaal gesproken wordt een ontstekingstijd van 1,5 minuut voldoende geacht.

Ontstekingstemperatuur

In tegenstelling tot de ontstekingstijd wordt de ontstekingstemperatuur normaal als kritiek beschouwd. De temperatuur tijdens het ontsteken regelt de hoeveelheid van de toplaag en daarmee ook de opbrengst aan eindproduct uit de streng. Daarnaast kan het ook de kwaliteit van het eindproduct (sterkte), productopbrengst en productiesnelheid beïnvloeden. Verder is vaak waargenomen dat thermische schokken door te hoge ontstekingstemperaturen leiden tot scheurvorming over het sinterbed, waar kortsluiting van de luchtstroom gewoonlijk optreedt. In gebieden die grenzen aan deze scheuren, vindt onvolledig sinteren plaats, wat wordt beschouwd als de belangrijkste oorzaak van lagere opbrengsten, lagere productiesnelheden en sinter van slechte kwaliteit.

Er moet echter worden opgemerkt dat de ontstekingstemperatuur en de voor de ontsteking benodigde energie niet hetzelfde zijn en niet met elkaar moeten worden verward. Verder zijn deze twee parameters idealiter afzonderlijk te regelen, wat normaal gesproken moeilijk is in een sinterfabriek.

Haardlaag

De haardlaag heeft in principe één niet-kritieke functie, namelijk het voorkomen van schade aan de palletwagens en roosterstaven veroorzaakt door het sinteren van de cake in de haard. Gebleken is dat sommige sintermengsels gemaakt van specifieke laagwaardige ijzerertsen niet eens een haardlaag nodig hebben. Normaal gesproken worden zeer geringe effecten van de dikte van de haardlaag en de grootteverdeling op de permeabiliteit van de sinterkoek verwacht, maar deze blijven voor alle praktische doeleinden onbeduidend. Er is echter een vrees die bestaat tijdens de werking van de sinterfabriek, dat er een probleem kan zijn met de continuïteit van de toevoer van de recirculerende haardlaag. Soms is er niet voldoende hoeveelheid van het juiste maatbereik beschikbaar om de haardlaag te leveren. In een dergelijk geval is er een noodzaak om het breken van de sinter stroomafwaarts in het sinterproces te regelen.

Sinteropbrengst

De opbrengst van een sinterproces wordt in het algemeen uitgedrukt als de hoeveelheid geproduceerde sinter in vergelijking met de hoeveelheid grondstoffen die in het proces wordt ingevoerd. Afhankelijk van de batterijlimiet van de berekening (strengeind of eindproduct) kan het resultaat van de berekening verschillen. De strengeindopbrengst geeft alleen verliezen aan als gevolg van LOI (ontstekingsverlies) en stof dat naar het uitlaatgassysteem wordt gezogen, terwijl de uiteindelijke productopbrengst ook rekening houdt met de vorming van de fijne fractie (minder dan 5 mm). Op basis van de analyse van de inputmaterialen wordt gewoonlijk een LOI van ongeveer 20% en een strand-end sinteropbrengst van 80% verwacht.

Productiepercentage

De productiesnelheid of productie-index is de norm geworden waarmee de capaciteit van een sinterfabriek wordt beoordeeld en wordt gewoonlijk uitgedrukt als de massa geproduceerde sinter per vierkante meter actieve haardoppervlakte per uur. Op sommige plaatsen wordt het uitgedrukt als de massa sinter die wordt geproduceerd per vierkante meter actief haardoppervlak per 24 uur. Er kan echter enige verwarring bestaan over de definitie van het actieve haardgebied en de batterijlimiet (stranduiteinde in vergelijking met het eindproduct) is mogelijk. Het is daarom praktisch om de termen als volgt te definiëren.

- De batterijlimiet voor de massa geproduceerde sinter is na de schermen van het eindproduct en sluit daarom die fijne deeltjes uit die worden gerecycled naar de groene sintervoeding en negeert de haardlaagfractie, die wordt beschouwd als een continu recirculerende belasting.

- Het actieve haardoppervlak wordt gedefinieerd als het totale oppervlak dat beschikbaar is voor sinteren vanaf het begin van de inlaat van de ontstekingskap tot het doorbrandpunt. Het moet duidelijk zijn dat als een bepaald type erts sneller doorbrandt dan een ander op dezelfde streng, dit niet automatisch betekent dat de productiesnelheid hoger is. De strengsnelheid moet worden aangepast om het doorbrandpunt naar het uiteinde van de streng te duwen om het actieve strengoppervlak te vergroten. Dit verhoogt op zijn beurt de productiesnelheid.

Verhouding van sinterboetes

De sinterfijnverhouding is de parameter die de prestatie van het sinterproces bepaalt. Daarom is het verstandig om te stellen dat het ideaal is om te streven naar een verhouding van 1 waarbij de hoeveelheid gegenereerde boetes gelijk is aan de hoeveelheid die teruggaat naar de groenvoeding en het proces in evenwicht is. Bij het sinterproces mag de sinterfijnstofverhouding over het algemeen variëren tussen 0,95 en 1,05, waardoor bufferopslag nodig is.

Productieproces

- Aanpassen van ultrasone sensoren voor procesoptimalisatie en controle van composieten

- Automatisering en controlesysteem van Sinter Plant

- Het sinterproces van fijne ijzererts

- Finex-proces voor de productie van vloeibaar ijzer

- Factoren die het sinter- en sinterproces beïnvloeden

- Technologieën voor verbetering van het sinterproces

- FASMET- en FASTMELT-processen voor het maken van ijzer

- IJzerertspellets en pelletiseringsproces

- Sinterkwaliteit en sinterproces van ijzererts

- Draaicentrum en machinetechnologie

- Bewerkingsproces en werktuigmachines begrijpen