Sinterkwaliteit en sinterproces van ijzererts

Sinterkwaliteit en sinterproces van ijzererts

Sinter is normaal gesproken het belangrijkste onderdeel van de lading van de hoogoven (BF). Sinter bestaat uit vele minerale fasen die worden geproduceerd tijdens het sinteren van ijzererts. De kwaliteit en eigenschappen van sinter zijn afhankelijk van de minerale structuur van sinter. Omdat de sinteromstandigheden echter meestal niet overal in het sinterbed uniform zijn, varieert de fasesamenstelling en dus de sinterkwaliteit in het sinterbed.

De structuur van sinter is niet uniform. Het bestaat uit poriën (van verschillende grootte) en een complex aggregaat van minerale fasen, elk met verschillende eigenschappen. Het is de combinatie van deze poriën en minerale fasen en de interactie daartussen die de sinterkwaliteit bepaalt, maar ook de voorspelling van sintereigenschappen erg moeilijk maakt. Hoewel er een groot aantal onderzoeken naar sinter is uitgevoerd, is de correlatie tussen de chemische samenstelling en mineralogie van sinter met zijn eigenschappen en gedrag nog steeds niet duidelijk.

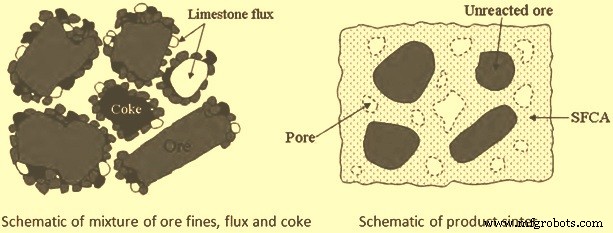

Schema's van de sintermix en de productsinter staan in Fig 1.

Fig 1 Schema's van sintermix en productsinter

Sinterproces is een algemene term die wordt gebruikt om het proces van agglomeratie te beschrijven van een groen mengsel van ijzererts, vloeimiddelen en cokes en vast plantafval met een deeltjesgrootte van -10 mm om sinter te produceren dat bestand is tegen bedrijfsdruk en temperatuur omstandigheden die in een BF bestaan. Vast afval zoals stof, slib, slakken en walshuid enz. worden gebruikt voor hun gebruik in sintermengsels vanwege de complexe chemische structuur en minerale componenten van deze materialen. Het proces van sinteren wordt in detail beschreven in een apart artikel dat beschikbaar is onder de link http://www.ispatguru.com/the-sintering-process-of-iron-ore-fines-2/

Tijdens het sinteren, aangezien de verbranding van fijne cokesdeeltjes begint bij temperaturen tussen 700 ° C tot 800 ° C, resulteert dit in de vorming van CO (koolstofmonooxide) gas. Het oppervlak van de ijzerertskern en de daaraan vastzittende fijne deeltjes worden gereduceerd tot magnetiet. Naarmate de temperatuur stijgt tot 1100 ° C, worden fasen met een laag smeltpunt zoals Fe2O3.CaO, FeO.CaO en FeO.SiO2 gevormd door vast-vaste stof reacties. De fase die SFCA (silico-ferriet van calcium en aluminium) wordt genoemd, vormt zich in dit stadium. SFCA wordt geïdentificeerd als een vaste oplossing van CaO.2Fe2O3 met kleine hoeveelheden opgelost Al2O3 en SiO2. Deze fase wordt beschouwd als een complexe quaternaire fase.

Tijdens het sinterproces worden normaal gesproken geen evenwichtsfaserelaties bereikt vanwege het vlamfront dat snel door het sinterbed gaat. Dit resulteert in de hoge mate van heterogeniteit van de sinter en de vorming van niet-evenwichtsfasen die uit thermodynamische overwegingen niet worden verwacht. De samenstelling van de sinter varieert daarom van plaats tot plaats in het stortgoed, afhankelijk van de aard van de afzonderlijke erts- en fluxdeeltjes en de mate van reacties daartussen.

Macroscopisch heeft sinter een niet-uniforme structuur met grote onregelmatige poriën. Microscopisch bestaat het uit bindingsfasen, relict ertsdeeltjes, resterende glasachtige fasen en zeer kleine niet-uniforme poriën en scheuren. Afhankelijk van verschillende parameters zoals temperatuur, samenstelling, partiële zuurstofdruk, tijd en atmosfeer, vormen zich verschillende fasen in verschillende verhoudingen, terwijl zich verschillende morfologieën ontwikkelen. De morfologie weerspiegelt in wezen de vormingswijze en is gerelateerd aan een bepaalde chemische samenstelling, verwarmings- en afkoelsnelheid van de sinter.

Onder 1185 ° C begint zich naaldvormige SFCA te vormen; wanneer de temperatuur is gestegen tot 1245 ° C verdwijnt het niet-gereageerde hematiet en neemt de SFCA-kristalgrootte toe. De SFCA begint te ontleden wanneer de temperatuur hoger is dan 1300 ° C en vormt hematiet als de partiële zuurstofdruk hoog is en de temperatuur lager is dan 1350 ° C, en magnetiet wanneer de partiële zuurstofdruk laag is en de temperatuur hoger is dan 1350 ° C met de slakcomponenten worden herverdeeld in de smelt. De ontleding van SFCA wordt verbeterd door een langere tijd boven de ontledingstemperatuur en een verhoogde maximumtemperatuur.

In het sinterproces vinden de bovenstaande chemische reacties plaats bij hoge temperaturen, wat resulteert in de vorming van een smeltfase die wordt gebruikt tijdens vaste-vloeistofreacties voor assimilatie en samenvoeging van ijzerertsdeeltjes en fluxen. Tijdens het proces vindt de vorming van smelt plaats in het vlamfront waar de temperatuur boven 1100 ° C ligt. Hierdoor stolt de smelt om de bindingsfasen te worden die de meerderheid van andere fasen in een sinter vormen. De belangrijkste bindingsfase bestaat normaal gesproken uit SFCA.

Het volume van de smeltfase speelt een belangrijke rol bij het sinteren. Overmatig smelten resulteert in een homogene glasachtige structuur, die een lage reduceerbaarheid heeft, terwijl een zeer lage smeltconcentratie onvoldoende sterkte veroorzaakt, wat resulteert in een hoge hoeveelheid terugkerende fijne deeltjes.

Chemische reacties tijdens het sinteren resulteren in de vorming van sinterkoek, een meerfasig materiaal met een heterogene microstructuur. Het is samengesteld uit verschillende minerale fasen waarvan de hoofdfasen hematiet, magnetiet, ijzererts, SFCA, dicalciumsilicaat en een glasachtige fase zijn. De mineralogische verdeling van verschillende fasen bepaalt de microstructuur van de sinter die de kwaliteit van de sinter verleent, zoals mechanische sterkte en zijn gedrag tijdens reductie in de BF. SFCA wordt beschouwd als het belangrijkste onderdeel van de hechtingsfase vanwege zijn overvloed in de sinter en zijn significante invloed op de sinterkwaliteit.

Uit het sintermechanisme blijkt duidelijk dat de sinterfasen voornamelijk gevormd worden tijdens het sinterproces bij temperaturen boven 1100°C. Daarom dragen de temperatuur-tijdkenmerken van het sinterproces sterk bij aan de microstructuur en fasesamenstelling van sinter.

Het temperatuurprofiel in het sinterbed wordt gekenmerkt door een steile stijging tot een maximale temperatuur tijdens de verwarmingscyclus. De maximaal bereikte temperatuur is gewoonlijk hoger dan 1300 ° C en kan oplopen tot 1350 ° C. Een lichte helling na het bereiken van de maximale temperatuur duidt op de relatief langzame afkoeling van de afgewerkte sinter tijdens de koelcyclus.

Door veranderingen in de doorlaatbaarheid van het bed tijdens het sinterproces worden in het sinterbed van boven naar beneden verschillende temperatuurprofielen verkregen. Vandaar dat de verwarmingssnelheid, de maximaal bereikte temperatuur, de tijd bij temperaturen hoger dan 1100 ° C en de koelsnelheid normaal verschillen in de bovenste, middelste en onderste laag van het sinterbed. Door de verschillende temperatuur-tijdkenmerken is er een variatie in de fasesamenstelling door het sinterbed heen. Vanwege deze verschillen kan de sinter als volgt worden geclassificeerd.

- Top sinter- Het is meestal zwak en brokkelig en geeft een slechte opbrengst aan sinter met een acceptabele maatsortering. Deze sinter wordt bij hoge temperatuur versmolten en direct daarna gekoeld. De sinter wordt koud uit de sinterstreng afgevoerd.

- Midden-sinter – Deze sinter wordt gevormd onder optimale omstandigheden voor fusie en gloeien en geeft de maximale opbrengst aan sinter met acceptabele maatsortering. De sinter wordt koud uit de sinterstreng afgevoerd.

- Bodemsinter - Deze sinter wordt heet afgevoerd en wordt sterk gekoeld als het door de hete sinterbreker en over het afvoerscherm op de sinterkoeler gaat. Dit resulteert in slechte fysische eigenschappen die een lagere opbrengst aan sinter geven met een acceptabele grootte-indeling. Als er on-strand koeling wordt toegepast, heeft de sinter bijna dezelfde eigenschappen als de sinter in de middelste laag.

Normaal gesproken bestaat sinter uit 40% tot 70% ijzeroxide, 20% tot 50% ferriet, voornamelijk SFCA, ongeveer 10% dicalciumsilicaten en ongeveer 10% glasachtige fase. Het kan ook in kleine hoeveelheden sulfiden (FeS), pyroxenen [(Mg,Fe)SiO3], kwarts en kalk bevatten. Sinterreacties reguleren de volumefractie van elke minerale fase en regelen in het bijzonder de concentratie en microstructuur van de SFCA-fase. Dit controleert en verbetert op zijn beurt de kenmerken van sinter.

Sinterkwaliteit verwijst naar de fysieke en metallurgische eigenschappen van de sinter. De kwaliteit van sinter wordt meestal gedefinieerd in termen van het volgende.

- De fysieke sterkte of koude sterkte van de sinter bij kamertemperatuur zoals gemeten door de shatter of tuimelaar test

- De waarde van de reductiedegradatie-index (RDI), de afbraak van sinter na reductie bij lage temperaturen (550 ° C), bepaald door de reductiedegradatietest.

- De afleidbaarheidsindex (RI) die de reduceerbaarheid van de sinter bepaalt, bepaald door de reduceerbaarheidstest bij 900 ° C

- De verwekings- en smelteigenschappen van de sinter bij hoge temperatuur die verband houden met de temperaturen waarbij de sinter begint te verzachten, smelten en druipen tijdens reductie bij temperaturen boven 1150 ° C.

- Al deze eigenschappen worden bepaald door de microstructuur van de sinter, in het bijzonder de bindingsfasen, met name SFCA, die de meerderheid van de fasen binnen de sinter vormen (tot 80 %)

Alle bovenstaande eigenschappen, die normaal worden beoordeeld volgens gestandaardiseerde tests, zijn sterk gerelateerd aan de mineralogie, microscopische en macroscopische structuur van de sinter. De reproduceerbaarheid van deze tests die worden uitgevoerd op sinterdeeltjes om hun kwaliteit te beoordelen, is daarom laag vanwege de hoge mate van variabiliteit in fasesamenstelling tussen sinterdeeltjes, zelfs wanneer deze sinterdeeltjes uit hetzelfde bulkmateriaal worden verkregen.

De grootte van de ertsdeeltjes speelt een belangrijke rol. Het assimilatievermogen van fijne ertsen is groter dan dat van grove deeltjes. Het reactieoppervlak van fijn ijzererts is hoog, wat resulteert in hogere reactiesnelheden. Maar de vorming van hogere smeltconcentraties leidt tot een afname van de smeltvloeibaarheid. Daarom is het noodzakelijk om grove deeltjes in het sintermengsel op te nemen om de doorlaatbaarheid van het sinterbed te verbeteren, aangezien dit gepaard gaat met een toename van grootschalige bewegingen tussen de smelt en vaste deeltjes.

De sinterbaarheid van het sinterbed waarin grotere deeltjes zijn verwerkt, verbetert door verbeterde permeabiliteit van het sinterbed en verbeterde sinterreacties tijdens het proces. Wanneer grotere deeltjes in het sinterbed beschikbaar zijn, worden er gebieden met een lage dichtheid gevormd rond de deeltjes, wat de doorlaatbaarheid van het sinterbed verbetert. Door de toename van de doorlaatbaarheid van het sinterbed, is zowel de gasstroomsnelheid als de vlamfrontsnelheid hoger rond de grotere deeltjes dan de fijnere deeltjes. De smeltreactie en de assimilatie vindt daarom snel plaats rond de grote deeltjes vanwege de hoge vloeibaarheid van de smelt.

Belangrijke kwaliteitsgerelateerde kenmerken van sinter

Hieronder volgen de belangrijke kwaliteitsgerelateerde kenmerken van sinter.

- De structuur van de sinter omvat de aanwezigheid van ferrieten met gunstige eigenschappen voor de sterkte en reduceerbaarheid van de sinter. De optimale structuur wordt normaal gevormd door een hematietkern omgeven door een naaldvormig ferrietrooster. Deze structuur heeft de voorkeur bij het werken met een hogere sinter-basiciteit.

- De grootte van ijzererts beïnvloedt de sintereigenschappen. Een toename van de grootte van ijzererts bevordert de productiviteit van sinter, maar kan de sterkte van de tuimelaar iets verminderen en een beetje cokes besparen.

- De mineralogie van sinter kan gemakkelijker worden voorspeld uit zijn chemische samenstelling dan uit zijn fysische en chemische eigenschappen.

- Toenemende MgO-concentraties in de sinter verhogen de hoeveelheden spinel (magnesiumaluminiumoxiden) en glasachtige fasen. De aanwezigheid van MgO in de sinter verbetert de RDI, omdat MgO magnetiet stabiliseert en dus het hematietgehalte verlaagt, waardoor een lagere spanning in de sinter tijdens de hematiet tot magnetietreductie in de

- Het verhogen van de SiO2-concentraties in de sinter verhoogt de totale hoeveelheid SFCA, verlaagt de naaldvormige/kolomvormige SFCA-verhouding en het gehalte aan glasachtige fasen.

- Verhoging van het Al2O3-gehalte in de sinter resulteert in een drastische verslechtering van de chemische en fysische eigenschappen, hoewel de concentratie van de SFCA-fase toenam. Met een verhoogd aluminiumoxidegehalte neemt de hoeveelheid naaldvormig, zuilvormig en blokkerig SFCA aanzienlijk toe, samen met een aanzienlijke vermindering van de hoeveelheid dendritische en eutectische SFCA.

- MgO- en SiO2-gehalten van ijzersinter lijken een onderling gerelateerd effect te hebben op de fysische en chemische eigenschappen ervan. Het voorspellen van het effect dat verschillende hoeveelheden MgO en SiO2 zouden hebben op sintereigenschappen is daarom complex. De enige duidelijke trends zijn de AI (slijtage-index) die toeneemt met toenemend MgO-gehalte, en de RI en AI van de sinter die afnemen met toenemend SiO2-gehalte van de sinter.

- De sinter met een laag FeO-gehalte (<8%) bevordert een betere reduceerbaarheid. Wanneer de chemische samenstelling van een ertsmengsel vastligt, kan FeO een indicatie geven van de sintercondities, met name de cokessnelheid. Toename van het FeO-gehalte in de sinter verlaagt (verbetert) de RDI-index. Wanneer het FeO-gehalte echter toeneemt, neemt de reduceerbaarheid af. Het is belangrijk om een optimaal FeO-gehalte te vinden om de ADH te verbeteren zonder andere sintereigenschappen te veranderen.

- De minerale vorm waarin fluxen worden toegevoegd aan het grondstof-sintermengsel (bijv. oxide versus carbonaat) hebben een uitgesproken effect op de mineralogie en eigenschappen van de geproduceerde sinter.

- Vanwege verschillende chemische samenstellingen en heterogene deeltjesgrootteverdelingen in de grondstoffen zijn de reacties tijdens het sinteren heterogeen en produceren ze sinter met heterogene structuur.

Productieproces

- Vuurvast metaalpoeder en het sinterproces ervan

- Automatisering en controlesysteem van Sinter Plant

- Het sinterproces van fijne ijzererts

- ITmk 3 Proces van het maken van Iron Nuggets

- Factoren die het sinter- en sinterproces beïnvloeden

- Zijn smeltproces van ijzerproductie

- Technologieën voor verbetering van het sinterproces

- FASMET- en FASTMELT-processen voor het maken van ijzer

- Beneficiation van ijzererts

- Winning van ijzererts

- IJzerertspellets en pelletiseringsproces