Zuurstofblaaslans en zijn rol in de basiszuurstofoven

Zuurstofblaaslans en zijn rol in de basiszuurstofoven

In de basiszuurstofoven (BOF) wordt staal dat een watergekoelde lans maakt gebruikt voor het injecteren van een hoge snelheid (supersonische) stroom zuurstof op het vloeistofbad voor de raffinage ervan. De snelheid of het momentum van de zuurstofstraal resulteert in de penetratie van de vloeibare slak en metaal om oxidatiereacties over een relatief klein gebied te bevorderen. De snelheid van de zuurstofstraal en de penetratiekenmerken zijn functies van het ontwerp van het mondstuk (lanspunt).

De zuurstofstraal van de BOF-converter van bovenaf werkt als de bron van zuurstof en energie voor het roeren van het vloeibare metaal in het bad. De belangrijkste verschijnselen in de oven van een BOF-converter waarbij de zuurstofstraal van de topblazende lans betrokken is, zijn de vorming van een holte als gevolg van fysieke interactie tussen de zuurstofstraal en het vloeibare metaal, het roeren van vloeibaar metaal, het ontstaan van spugen en stof, en post verbranding van CO-gas gegenereerd door ontkoling en reactie met zuurstof. Voor de optimalisatie van de werking van de BOF-converter en het regelen van de bovenstaande verschijnselen, zijn verschillende apparaten en verbeteringen aangebracht en toegepast op het ontwerp en de werking van de topblazende lans. Voorbeelden hiervan zijn het gebruik van Laval-mondstukken die in staat zijn om drukenergie met hoge efficiëntie om te zetten in kinetische energie van de straal om het roeren van vloeibaar metaal te bevorderen, en het gebruik van een lans met meerdere gaten die snelle zuurstoftoevoer mogelijk maakt terwijl het genereren van spugen en stof door verspreiding van de zuurstofstraal.

Met de introductie van gecombineerd blazen in de BOF-converters, is de rol van topblazende lansstralen als energiebron voor het roeren van vloeibaar metaalijzer afgenomen en is de flexibiliteit in ontwerp en bediening aanzienlijk verbeterd.

De belangrijkste reden om zuurstof in het vloeistofbad te blazen is om koolstof uit het bad te verwijderen tot de eindpuntspecificaties. Door het blazen van zuurstof is de belangrijkste reactie die ontstaat de verwijdering van koolstof uit het bad als CO. Dit is een exotherme reactie die warmte aan het systeem toevoegt. Er wordt ook een kleine hoeveelheid CO2 (normaal minder dan 10%) geproduceerd door de verbranding van deze CO in de BOF-converter door te reageren met zuurstof (naverbranding genoemd). Andere reacties die plaatsvinden door het blazen van zuurstof zijn de oxidatie van andere elementen zoals silicium (Si), mangaan (Mn) en fosfor (P) etc. Deze elementen worden geoxideerd en worden opgenomen in de slaklaag. Deze reacties zijn ook exotherm en dragen verder bij aan de vereiste warmte naar het vloeistofbad en verhogen de temperatuur van het vloeistofbad tot het vereiste niveau. De oxidatie van het Si is bijzonder belangrijk omdat het vroeg in de zuurstofstoot plaatsvindt en het resulterende silica zich met de toegevoegde kalk vermengt om de vloeibare slak te vormen. De oxidatiereacties die plaatsvinden als gevolg van het blazen van zuurstof worden hieronder gegeven. De reactieverandering in vrije energie (tussen haakjes) is in kcal/mol bij 1600 ° C.

C + 0,5 O2 =CO (- 66)

2CO + O2 =2CO2 (-57,4)

Si + O2 =SiO2 (-137,5)

Mn + 0,5 O2 =MnO (- 58,5)

2P + 2,5 O2 =P2O5 (-148,5)

De oxidatiereacties vinden plaats in de impactzone van de zuurstofstraal. Deze impactzone wordt een holte genoemd en wordt gecreëerd door het botsen van de zuurstof. De depressie in het vloeistofbad is een functie van het momentum of de stuwkracht van de zuurstofstraal en wordt berekend met de volgende vergelijking.

F =W (Ve/g)

Waar F de kracht is, is W de massastroomsnelheid, is Ve de uitgangssnelheid en is g de versnelling van de zwaartekracht. De jetstuwkracht en impacthoek zijn geoptimaliseerd om de gewenste chemische reacties en badbeweging te bereiken door het ontwerp van de sproeiers van de zuurstoflans.

Nozzles van de zuurstoflans zijn ontworpen voor een bepaald zuurstofdebiet, meestal gemeten in N cum/min, resulterend in een bepaalde uittredesnelheid (Mach-getal), met het vereiste straalprofiel en de kracht om de laag vloeibare slak te doordringen en te reageren met het vloeibare metaalbad in het spouwgebied.

De zuurstofstraal met hoog momentum verlaat de uitgang van het Laval-mondstuk met ongeveer twee keer de snelheid van het geluid. De karakteristieke parameter is het Mach-getal, dat de verhouding weergeeft tussen de lokale gassnelheid en de geluidssnelheid. Als gevolg van de uitzetting in de sproeikop koelt de zuurstof op weg naar de sproeikopuitgang af tot ongeveer minus 100 °C, waardoor de sproeier zowel aan de water- als aan de zuurstofzijde intensief wordt gekoeld.

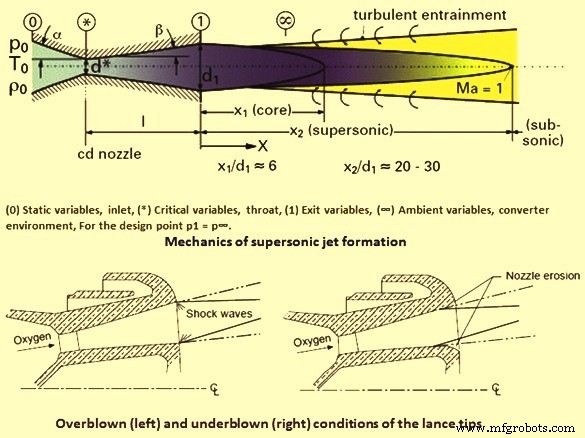

Een Laval-nozzle bestaat uit een convergerende inlaat en een divergerende uitlaatleiding. Vaak wordt de term convergent-divergent (CD) mondstuk gebruikt. Supersonische jets worden geproduceerd met convergerende/divergente (laval) sproeiers. Een reservoir met stilstaande zuurstof wordt op druk gehouden, Po. De zuurstof versnelt in de convergerende sectie tot sonische snelheid (Mach =1) in de cilindrische keelzone. De zuurstof zet dan uit in het divergerende gedeelte. De uitzetting verlaagt de temperatuur, dichtheid en druk van de zuurstof en de snelheid neemt toe tot supersonische niveaus (Mach meer dan 1).

Terwijl de zuurstofstraal het mondstuk verlaat in de BOF-converter, verspreidt het zich en vergaat het. Een supersonische kern blijft op een bepaalde afstand van het mondstuk. Supersonische jets verspreiden zich onder een hoek van het Laval-mondstuk, die gewoonlijk in het bereik van 10 tot 16 graden ligt, maar kan oplopen tot 23 graden in sommige ontwerpen van lansmondstukken.

Een geschikt mondstukontwerp en een juiste werking zijn beide noodzakelijk voor het efficiënt produceren van de gewenste staalproductiereacties en voor het maximaliseren van de levensduur van de lans. Als een mondstuk is opgeblazen, wat betekent dat de zuurstofstraal niet volledig is uitgezet op het moment dat deze het mondstuk verlaat, ontwikkelen zich schokgolven als de straal buiten het mondstuk uitzet. In deze schokgolven gaat nuttige energie verloren en een overdreven straal botst met minder kracht op het vloeibaar-metaalbad dan een ideaal geëxpandeerde straal.

Spuitmonden zijn ondergeblazen wanneer de zuurstofstraal uitzet tot een druk die gelijk is aan de omgevingsdruk en stopt dan met uitzetten voordat deze de spuitmond verlaat. In dit geval scheidt de zuurstofstroom zich van het binnenoppervlak van het mondstuk. Hete gassen uit de BOF-converter branden dan terug of eroderen het uitlaatgebied van de verstuiver. Deze erosie vermindert niet alleen de levensduur van de lansmondstuk, maar resulteert ook in een verlies van straalkracht, wat leidt tot een zachte blaasconditie. Mechanica van supersonische straalvorming en over- en onderblazen worden getoond in figuur 1.

Fig 1 Mechanica van supersonische jetvorming en over- en onderblazende omstandigheden

De belangrijkste componenten van de zuurstoflans van de BOF omvatten zuurstofinlaatfittingen, de zuurstofuitlaat (lanspunt), die is gemaakt van een gegoten/gesmeed koperen ontwerp met hoge thermische geleidbaarheid met nauwkeurig bewerkte mondstukken om de gewenste stroomsnelheid en parameters van de zuurstof straal. De lanscilinder is een serie concentrische pijpen bestaande uit een buitenpijp, een tussenpijp en de centrale pijp voor de zuurstof. Zuurstoflans moet worden ontworpen om thermische uitzetting en krimp te compenseren. De buitenste buis van de lans wordt blootgesteld aan de hoge temperaturen in de BOF-converter. Naarmate de temperatuur stijgt, zet deze uit en de algehele constructie van de lans is intern geconstrueerd met O-ringafdichtingen en verschillende verbindingen, maar kan de thermische uitzetting en samentrekking opvangen tijdens gebruik. De lans moet ook een spanningsvrij ontwerp hebben en moet worden gebouwd met een constructiekwaliteit voor staalfabrieken om bestand te zijn tegen de normale bedrijfsomstandigheden in de staalsmelterij.

In de lans is koelwater nodig om te voorkomen dat de zuurstoflans in de BOF-converter verbrandt. Zowel het koperen lansmondstuk als de stalen lans worden gekoeld door recirculatie van water met een druk van ongeveer 6 kg/sq cm. De belangrijke componenten van een lans zijn de waterkoelkanalen waar het koelwater door het midden van de sproeier stroomt en via de buitenste pijp van de lans naar buiten stroomt. Het is ontworpen om de maximale snelheid van het koelwater in het mondstukgebied te krijgen, dat wordt blootgesteld aan de hoogste temperaturen.

Het is belangrijk om de Laval nozzles van de zuurstoflans zo te ontwerpen dat de procesvariabelen tijdens het blaasproces in overeenstemming zijn met de ontwerpparameters. Wanneer de mondstukken worden gebruikt bij een hogere inlaatdruk dan de ontwerpdruk, zijn de blaasstralen slechts inefficiënt. Wanneer de sproeiers met een lagere inlaatdruk worden gebruikt, zijn ze onderhevig aan snelle slijtage en zijn de supersonische jets inefficiënt.

Factoren die de prestaties van de BOF-lans beïnvloeden

Er zijn een aantal factoren die de prestatie en de efficiëntie van de zuurstoflans beïnvloeden. De prestatie van de lans hangt af van de omstandigheden in de oven. Het gehalte aan Si in het ruwijzer is een zeer belangrijke parameter. Dit beïnvloedt de hoeveelheid slak die zich vormt, de hoeveelheid slak die door de zuurstofstraal moet worden gepenetreerd en regelt ook de hoeveelheid sloping in de oven. De werkhoogte van de lans is ook erg belangrijk en het is noodzakelijk dat deze wordt opgenomen in de ontwerpberekeningen van de spuitmond. Als de hoogte van de lans in de oven te laag is, wordt deze blootgesteld aan extreem hoge temperaturen. In dit geval is de warmteoverdracht van het koelwater niet voldoende om te voorkomen dat de voorkant van de lans smelt of voortijdig verbrandt. Als de hoogte van de lans te hoog is, wordt de stuwkracht van de zuurstofstraal minder efficiënt en wordt de raffinagetijd van het vloeistofbad langer, en is er een grotere hoeveelheid zuurstof nodig om de noodzakelijke ontkolings- en badtemperaturen te bereiken. De zuurstofstroomsnelheid is een ontwerpparameter die soms wordt beperkt door het zuurstoftoevoersysteem en/of emissieproblemen. De uitgangssnelheid van het Mach-getal is ook een factor die wordt gebruikt bij het ontwerpen van de lans. De zuurstofstraal is normaal gesproken krachtiger als de waarde van het Mach-getal hoger is.

Het aantal mondstukken en de hoek van het mondstukgat zijn ook belangrijke overwegingen voor de zuurstoflans. In de vroege stadia van de ontwikkeling van het BOF-proces van staalproductie, werd een lans met enkel mondstuk gebruikt die rechtstreeks naar het vloeistofbad blies. Dit zorgde voor veel slobberen en het vloeibare materiaal werd recht de monding van de BOF-converter in gespoten. Er werden driegaats sproeiers ontwikkeld die licht gehoekt zijn om het aflopen tot een minimum te beperken, wat resulteert in een hoog procesrendement. Momenteel werken veel BOF-converters met lansen met configuraties met 4, 5 of 6 sproeiers.

Het impactgebied is een functie van het aantal mondstukgaten en de mondstukhoek. Het effect van het vergroten van het aantal mondstukken en de uitstroomhoek van de mondstukken op het inslaggebied in het vloeistofbad voor een zuurstoflans met 3-gats mondstuk, 4-gaats mondstuk en 5-gaats mondstuklans wordt hieronder vergeleken. Voor deze vergelijking wordt het debiet voor zuurstof beschouwd als 565 kubieke meter/minuut. Het Mach-getal van de zuurstofstraal wordt genomen als 2 en de hoogte van de lans wordt beschouwd als 1,8 m. De impactgebieden voor een lans met een 3-gaats mondstuk in een hoek van 12 graden is 1,41 m², met een 4-gaats mondstuk in een hoek van 12 graden is 1,52 m², met een 5-gaats mondstuk in een hoek van 12 graden is 1,61 m² , en met een 5-gaats mondstuk onder een hoek van 14 graden 1,67 m².

Naarmate de hoek van het mondstuk wordt vergroot, ontwikkelt zich meer van de zijdelingse krachtcomponent, in plaats van een verticale krachtcomponent. Dit draagt bij aan meer roeren en roeren in het vloeistofbad van de BOF-converter. Als de laterale component van de zuurstofstraal echter overmatig wordt, treedt een hogere vuurvaste slijtage op.

Factoren die de levensduur van de lans beïnvloeden

Een lange levensduur van de lansmondstuk is gunstig voor de economische werking van de BOF-converter. In de normale BOF-werkpraktijk hebben echter veel individuele parameters invloed op het proces, zoals ruwijzerchemie, slakvorming, kalkkwaliteit, lanspatroon, dynamische of statische lansbesturing, beperkingen in de zuurstoftoevoerdruk en de vorm en het volume van de omvormer. Deze verschillen ook sterk van plant tot plant, dus het is alleen mogelijk om algemene regels te geven op basis van een min of meer ideale werkpraktijk om de algemene relatie tussen BOF-procesparameters en de levensduur van de lansmondstuk te beschrijven.

Het meest kwetsbare deel van een lansmondstuk is de zogenaamde lanskopkroon, die tijdens gebruik wordt blootgesteld aan temperaturen van boven de 2000 graden Celsius. De kroon van de lanskop moet dus gemaakt zijn van koper met een geleidbaarheid die dicht bij ongeveer 100 % geleidbaarheid ligt. Normaal gesproken kan alleen gesmeed koper zo'n hoge geleidbaarheid bieden. Vanwege gietbeperkingen hebben gegoten koperen lansmondstukken doorgaans een minimale elektrische geleidbaarheid van ongeveer 90%. De elektrische geleidbaarheid is recht evenredig met de thermische geleidbaarheid.

De levensduur van de lans varieert van winkel tot winkel, afhankelijk van de verschillende werkwijzen. Een typische levensduur van de lans kan 200 hittes zijn, hoewel er enkele winkels zijn waar tot 400 hittes van levensduur van de lans wordt bereikt. Er zijn ook staalsmelterijen die niet eens 100 hittes hebben kunnen bereiken. Koelwater is van cruciaal belang voor het behoud van een lange levensduur van de lans. Het debiet moet op de ontwerpsnelheid worden gehouden. De uitlaattemperatuur van het koelwater mag niet hoger zijn dan 60 ° C tot 65 ° C. De kwaliteit van de waterkwaliteit is ook een belangrijke parameter. Als het water is verontreinigd met oxiden of vuil, vormen zich normaal gesproken afzettingen in de lansbuizen en het mondstuk, wat een negatief effect heeft op de warmteoverdracht en dit vermindert de levensduur van de lans. De werkhoogte is van cruciaal belang voor het bereiken van de penetratie van de zuurstofstraal in het vloeistofbad. Als de lanshoogte echter te laag is, bestaat de mogelijkheid van erosie of smelten van het oppervlak van de lansmondstuk.

Het onderblazen van de BOF-converter resulteert in erosie van de mondstukuitgang en het falen van het lansmondstuk. Overmatige schedelopbouw op het lansmondstuk moet mechanisch worden verwijderd of afgebrand. Beide praktijken kunnen schade aan de lans veroorzaken.

De levensduur van de lans wordt beïnvloed door de volgende twee factoren.

Voor het blazen van zuurstof wordt de statische druk, die belangrijk is voor het ontwerp van de lansmondstuk, afgesteld op het klepstation en niet op de inlaat van de mondstuk. Op deze manier wordt het voor de metallurgische reactie vereiste volumetrische zuurstofdebiet gegenereerd. Het drukverlies tussen het klepstation en het lansmondstuk, ontstaan als gevolg van wrijvings- en doorbuigingsverliezen, is een onbekende grootheid. Het drukverlies ligt gewoonlijk tussen 0,3 kg/cm² en 1,5 kg/cm², afhankelijk van de geometrie van de zuurstofleiding. Om het mondstuk te ontwerpen, moet het drukverlies worden geschat en wordt de inlaatdruk bepaald. Het is niet eenvoudig om theoretisch het werkelijke drukverlies te berekenen, aangezien een comprimeerbare drukverliesberekening nodig is die alle componenten van het gasnet dekt. Ook de inlaattemperatuur, die ook nodig is voor het ontwerp en de statische druk in de omvormer, is niet bekend. De procesvariabelen die nodig zijn voor het ontwerp van de spuitmond worden dus beschouwd als benaderende waarden. Als de nozzles in een modus werken die afwijkt van de modus waarvoor ze oorspronkelijk zijn ontworpen, vertonen ze snel tekenen van slijtage. Bovendien worden de blaascondities onstabiel en ineffectief.

Tijdens de werking van de BOF-converter kunnen de specifieke procesvariabelen door de operator worden gevarieerd, als reactie op onvoorziene gebeurtenissen (vloeibaar metaal en slakken uit de converter, drukschommelingen in het zuurstofnetwerk, toevoeging van koelerts in de hoofdblaasfase) en actuele procesgebeurtenissen (bemonstering door middel van de sublans tijdens het blaasproces). Dienovereenkomstig varieert de mondstukstroom gedurende een min of meer lange tijdsperiode van de ideale ontwerpconditie. Binnen en buiten de nozzle treedt een complex en ongewenst stromingspatroon op, genaamd diamantgolfpatroon, in de vorm van compressie- en/of expansiegolven, die leiden tot slijtage van de nozzlerand.

Nieuwe ontwikkelingen in de lansen van BOF

De eerste recente ontwikkeling was de naverbrandingslans. Omdat 90% van het gas dat vrijkomt bij de oxidatiereacties van het bad koolmonoxide is, is het wenselijk om dit koolmonoxide verder te verbranden om kooldioxide te vormen. Deze reactie is sterk exotherm, wat resulteert in extra warmte voor het staalproductieproces. Dit is een praktijk die wordt gevolgd in verschillende BOF-winkels waar de verhouding schroot tot ruwijzer hoog is. Deze praktijk heeft een dual-flow zuurstoflans nodig, die twee zuurstofuitlaten heeft. Bij een dergelijke lans wordt de hoofdtoevoer van zuurstof op dezelfde manier als een conventionele lans via de lanspunt verdeeld, terwijl de hulpzuurstof apart wordt aangestuurd en op grotere hoogte in de BOF-converter wordt geblazen. De functie van de hulpzuurstof is om te reageren met het koolmonoxide dat uit het vloeibare metaalbad komt, waardoor extra thermische energie wordt gecreëerd die kan worden gebruikt om extra schroot te smelten en om de schedelopbouw in de mond van de BOF-converter te beheersen.

De tweede recente ontwikkeling voor zuurstoflansen is het gebruik ervan om een beschermende coating van slak met een hoog MgO-gehalte op de wanden van de BOF-converter te spatten. Dit proces staat in de volksmond bekend als slakkenspatten. Dit gebeurt nadat het vloeibare staal uit de BOF-converter is getapt terwijl de restslak in de BOF-converter achterblijft. De resterende slak wordt vervolgens geconditioneerd op samenstelling en temperatuur. Zowel de parameters slaksamenstelling als slaktemperatuur zijn belangrijke parameters voor het succes van het slakspatten. De zuurstoftoevoer wordt uitgeschakeld en de stikstoftoevoer wordt ingeschakeld. De lans wordt neergelaten tot ongeveer 1 m boven de onderkant van de BOF-converter. De stikstof wordt vervolgens ingeschakeld, waardoor de vloeibare slak op de wanden van de BOF-converter spat en een beschermende slakcoating over de vuurvaste materialen wordt gevormd. Deze slakcoating heeft met succes de typische levensduur van vuurvaste bekleding verlengd tot meer dan 20.000 verhittingen per campagne. Bovendien zijn de schietvereisten ook verlaagd tot minder dan 0,5 kg per ton geproduceerd vloeibaar staal.

Productieproces

- Mobiele onderhoudssoftware en zijn rol bij het bouwen van efficiënte workflows

- IoT-apparaatbeheer en de rol ervan bij het faciliteren van IoT-implementaties op grote schaal

- Hoogovenslak en zijn rol in de werking van de oven

- Automatisering, controle en modellering van de basisproductie van zuurstofstaal

- Vuurvaste bekleding van een basiszuurstofoven

- Inductieoven en staalproductie

- Opwekking en gebruik van hoogovengas

- De rol van MgO bij het voorkomen van voeringcorrosie in ovens met basiszuurstof

- Basis zuurstofoven Gasterugwinnings- en reinigingssysteem

- Precisie-engineering en zijn rol in de productie

- Een basisoverzicht van EDM Die Sinking en de bijbehorende voordelen