Automatisering en dikteregeling in warmbandwals

Automatisering en dikteregeling in warmbandwals

De economische efficiëntie van metaalwalsprocessen hangt sterk samen met het kwaliteitsniveau van de eindgewalste producten. Het walsen van platte staalproducten is een complex proces waarbij de kwaliteit van het product wordt beïnvloed door een reeks factoren, zoals inkomend materiaal, mechanische en elektrische apparatuur, bedrijfsparameters, smering en automatiserings- en controlestrategieën enz. De belangrijke kwaliteitsparameters zijn materiaal dikte, materiaalvorm en oppervlak, en de homogeniteit van de spanningsverdeling. Voor een optimale kostenefficiëntie en om het materiaalgebruik te maximaliseren, zijn nauwe toleranties voor de dikte essentieel, zodat de band zo dicht mogelijk kan worden afgerold tot de minimaal toelaatbare dikte. De productkwaliteit kan alleen effectief worden geoptimaliseerd als de mechanische, elektrische en instrumentatieapparatuur en de regelstrategie-oplossing goed op elkaar aansluiten.

Het proces van warmwalsen (HSM) vermindert door de continu gegoten stalen platen met een rechthoekige dwarsdoorsnede en een dikte in het bereik van 250 mm tot 350 mm samen te persen tot platte stalen strip tot een gewenste dikte is bereikt. Verschillende HSM's hebben de mogelijkheid om strips te produceren met een dikte van slechts 1 mm. De processtappen in een typische HSM zijn (i) het opnieuw verwarmen van plakken in een opduw- of een walking beam-type opnieuw verwarmende oven om de optimale temperatuur te bereiken, (ii) een voorbewerkingsmolen (ofwel een keermolen of een continumolen bestaande uit een aantal stands) voor het bereiken van een voorlopige diktevermindering, (iii) de eindwals bestaande uit 5 tot 7 opeenvolgende walstuigen die de dikte tot de gewenste waarde reduceert, en (iv) het oprollen van de lange band in een haspel.

In de afwerkingsmolen van HSM wordt een belangrijke taak uitgevoerd door een hydraulische arm, de looper genaamd, die in het midden tussen twee opeenvolgende stands wordt geplaatst en die tot doel heeft de bandspanning op een constante waarde te houden. Dit mechanische systeem is onderhevig aan bijzonder onstabiele dynamiek, wat het regelprobleem lastig maakt

De verwerking van plak tot warmgewalste band in de HSM wordt bereikt door de verschillende processtappen waarvan de complexiteit mechanische en automatiseringstechnologieën omvat. Warmwalsen in een HSM vereist niet alleen mechanische oplossingen, maar ook geschikte besturingstechnologieën. Het proces van het inrollen in de HSM kan worden bestuurd via een standaard software- en automatiseringsarchitectuur die vier automatiseringsniveaus omvat.

Het automatiseringssysteem is niet de enige bepalende factor voor de prestaties van de warmbandwalserij. Voor elke gegeven configuratie van mechanische en elektrische apparatuur wordt de potentiële prestatie van de molen echter alleen bereikt met krachtige besturing en automatisering. Er moet aandacht zijn voor doorzet en kwaliteit, waarbij vooral beheersing belangrijk is om tot goede prestaties te komen. Normaal gesproken werken de doorvoer en kwaliteit op zowel positieve als negatieve manieren op elkaar in en met deze interacties moet rekening worden gehouden bij het definiëren van het controlesysteem.

Doorvoer – De uiteindelijke doorvoer die in een molen kan worden bereikt, wordt beperkt door de mogelijkheden van de mechanische en elektrische hardware. Om doorvoersnelheden te bereiken die consistent dicht bij deze limiet liggen, is hoogwaardige controle en automatisering nodig. Bij hoge doorvoer kunnen zich drie of meer werkstukken tegelijkertijd in de walserij in verschillende stadia van verwerking bevinden. Om catastrofale botsingen in de molen te voorkomen, is nauwkeurige tracking essentieel. Het volgsysteem gebruikt signalen van moleninstrumentatie en procesinformatie (bijvoorbeeld als een stuk wordt gerold, zodat de lengte toeneemt) om een dynamische kaart van de molen te behouden. Het moet natuurlijk robuust zijn tegen het verlies van individuele moleninstrumenten.

Doorvoerregeling kijkt vooruit naar het walsschema en bepaalt welk onderdeel van de walsinstallatie, oven, voorbewerkingsmachine, nabewerkingswals of haspel de doorvoer kan beperken. Het beperkende proces wordt vervolgens gecontroleerd om een maximale doorvoer te bereiken en andere delen van het proces worden gecontroleerd om deze doorvoer te evenaren. Dit resulteert in een verbetering van de energie-efficiëntie en een vermindering van slijtage van de apparatuur, waardoor de kosten worden verlaagd.

Doorvoer en kwaliteit hebben ook een wisselwerking. Naarmate de doorvoer toeneemt, wordt de controle moeilijker en om het vereiste kwaliteitsniveau en de opbrengst te behouden, is een zorgvuldig ontwerp van het controlesysteem nodig. Kwaliteits- en doorvoercontrole werken ook op een positieve manier samen. Om bijvoorbeeld een groter bereik en een grotere nauwkeurigheid van de temperatuurregeling in de afwerkingsfabriek te bereiken, worden normaal gesproken koelsprays tussen de stands geïnstalleerd. Deze moeten worden geregeld om de bandtemperatuur bij de uitgang van de molen te handhaven, maar ze kunnen verder worden gebruikt om de snelheid waarmee het werkstuk in de afwerkmolen wordt gerold te verhogen, terwijl de beoogde uitgangstemperatuur behouden blijft.

Kwaliteit – Een primair doel van het automatiseringssysteem is om de freesapparatuur zo te regelen dat de opgerolde rollen voldoen aan de afmetingen (maat, breedte, profiel en vlakheid) en materiaaleigenschappen volgens de vereisten van de specificaties. Er zijn twee aspecten aan het controleren van de kwaliteitsparameters, namelijk (i) controle van het kopeinde van het werkstuk terwijl het door de frees loopt, en (ii) controle van de freesapparatuur om de gewenste kwaliteitsparameters te behouden door het walsen van de spoel.

Er zijn twee besturingsmodi, namelijk (i) instelling van de molen en (ii) dynamische regeling. Een fundamenteel verschil in regelstrategie wordt opgelegd aan de twee modi door de beschikbaarheid van metingen. Omdat de strip in de molen loopt, zijn er geen metingen van de uiteindelijke kwaliteitsparameters, heeft de strip de meetinstrumenten gewoon niet bereikt en wordt de controle bereikt door feedforward en modelgebaseerde controle. Zodra de molen vol is, zijn directe metingen van (een deel van) de uiteindelijke kwaliteitsparameters beschikbaar en treedt dynamische feedbackregeling in werking. Nauwkeurigheid in beide besturingsmodi is belangrijk, en goede kwaliteitsparameters aan het hoofdeinde leiden tot een hoog rendement. Breedteregeling in de HSM is ook belangrijk. Coils worden vaak verkocht op lengte in plaats van op gewicht, en daarom betekent elke extra breedte een opbrengstverlies.

De vorm van de strip wordt bepaald door twee parameters die op elkaar inwerken namelijk (i) profiel en (ii) vlakheid. Profiel is de diktevariatie over de breedte van de strook en voor stroomafwaartse verwerking moet deze worden gecontroleerd. Er is behoefte aan een uniforme dikte zowel langs de strooklengte als over de breedte ervan. Vlakheid is het vermogen van de strip om plat te liggen zonder externe krachten uit te oefenen en is ook belangrijk voor de stroomafwaartse verwerking van de strip. Vlakheidsdefecten worden veroorzaakt door een slechte controle van het proportionele profiel (profiel gedeeld door dikte) door de frees en daarom is er een interactie tussen het profiel en de vlakheidscontrole.

Het vlakheidscontroleprobleem verschilt ook van dat van het profiel, aangezien vlakheid belangrijk is, niet alleen bij de uitgang van de frees, maar ook in de openingen tussen de stands tussen de stands van de afwerkingsfrees. Slechte vlakheidsdefecten tussen stands kunnen leiden tot instabiliteit van het walsproces in de afwerkingswals, wat resulteert in een volledig verlies van controle en de vernietiging van de rol, resulterend in een kasseien. Dit vertegenwoordigt een opbrengstverlies en beïnvloedt ook de beschikbaarheid van de molen door het proces te stoppen terwijl de molen vrij is van kasseien.

Naast de maatparameters zijn er nog andere kwaliteitsparameters die van belang zijn. Een bijzonder belangrijk doel is de controle van de mechanische eigenschappen van de afgewerkte band. Mechanische eigenschappen worden voor een groot deel bepaald door de microstructuur, en de microstructuur zelf wordt tot op zekere hoogte bepaald door de spanning en voor een groot deel door de temperatuurgeschiedenis van de rol. In de huidige regel- en automatiseringssystemen wordt de controle van de microstructuur indirect bereikt door de temperatuurontwikkeling te regelen wanneer de strip wordt afgekoeld op de uitlooptafel tussen de uitgang van de molen en de haspel. De metallurg van de molen definieert het beoogde koeltraject en het besturingssysteem past de koelsprays op de uitlooptafel en de snelheid van de afwerkingsmolen aan om het gewenste temperatuurtraject zo nauwkeurig mogelijk af te stemmen.

Besturingssysteemstructuur – De beheersingsdoelstellingen voor de HSM worden uitgedrukt in doorvoer- en productkwaliteitsparameters. De praktische reikwijdte van de besturing bestrijkt echter een zeer breed scala aan toepassingen, variërend van individuele lokale hogesnelheidspositieregelkringen met operationele snelheden op milliseconden of submilliseconden tot de algehele werkstukplanningstaak die werkt op een uur- of langere tijdschaal. Al deze controles dragen bij aan de algehele prestatie die nodig is van het automatiseringssysteem, maar de doelstellingen worden vaak uitgedrukt in subdoelen die beter passen bij de tijdschaal van de specifieke controller. Het doel van een positielus kan bijvoorbeeld worden uitgedrukt in termen van de snelheid van verandering en overschrijding als reactie op een gevraagde positieverandering, terwijl de algehele planning van producten door de fabriek kan worden uitgedrukt in termen van snelheid waarmee aan de productieplannen wordt voldaan.

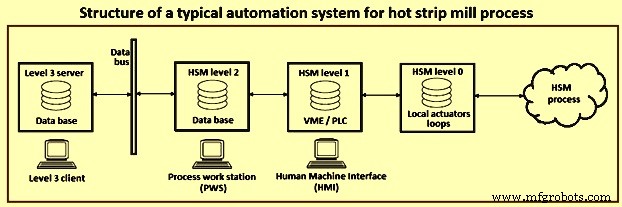

De automatiseringstechnologie die in de warmbandwalserij wordt toegepast, is normaal verdeeld in vier niveaus die respectievelijk niveaus 0, 1, 2 en 3 worden genoemd. In al deze automatiseringsniveaus die hiërarchisch moeten samenwerken om de beste prestaties en de hoogste productiviteitsniveaus te bereiken, zijn een aantal besturingstechnologieën, wiskundige modellen van fysieke verschijnselen en optimalisatie-algoritmen geïmplementeerd. De hiërarchische structuur van een regelautomatiseringssysteem dat normaal wordt gebruikt voor warmbandwalserijen wordt getoond in figuur 1.

Dit verschil in tijdschaal en reikwijdte van de individuele controles wordt weerspiegeld in de meerlagige structuur van de controlesystemen die nu algemeen worden gebruikt op walserijen. In figuur 1 wordt het blokschema van een dergelijk systeem met meerdere niveaus getoond. De scheiding van functies tussen de verschillende niveaus is niet scherp en of specifieke functies worden geïmplementeerd in bijvoorbeeld niveau 1 of niveau 2 kan variëren van installatie tot installatie en in reactie op de ontwikkeling van betere regelmethoden en apparatuur.

Fig 1 Structuur van een typisch automatiseringssysteem voor warmbandwalsprocessen

Niveau 0 – Het is het laagste controleniveau en omvat bijvoorbeeld de regellussen voor hydraulische capsules die worden gebruikt om de rollen in de walserijen te positioneren en voor de belangrijkste elektromotoren die de wals aandrijven.

Niveau 1 – Het houdt zich voornamelijk bezig met controle in stukken. Op dit niveau beginnen de kwaliteitsparameters zoals strookdikte en temperatuur te verschijnen. De doelstellingen voor de lussen van niveau 1 zijn echter vaak subdoelen die door niveau 2 worden geleverd. Regellussen van niveau 1 functioneren bijvoorbeeld om de uitgangsdikte te regelen vanuit tussenliggende stands in de afwerkingsmolen, en dit patroon van de uitgangsdikte door de molen wordt ingesteld door niveau 2 om de vereiste dikte van de freesuitgang te bereiken binnen machine- en procesbeperkingen.

De automatisering van niveau 1 werkt rechtstreeks samen met apparaten op laag niveau (actuatoren en transducers). Hier worden realtime regelkringen en logische sequenties geïmplementeerd. Snelle sampling (1 milliseconde) en hoge rekenkracht worden bijvoorbeeld bereikt door VME (Versa Module European) architectuurtechnologie. Conventionele PLC garandeert daarentegen een minimale bemonsteringstijd van 10 milliseconden. De mens-machine-interface (HMI) biedt de operator een realtime kijk op het proces.

Niveau 2 – Het richt zich direct op de controle van de kwaliteits- en doorvoerparameters. Het werkterrein is veel breder dan niveau 1 en omvat, in een goed ontwikkeld systeem, de geïntegreerde besturing van de opwarmoven, voorbewerkingsmolen, afwerkmolen en uitlooptafel. Het houdt zich sterk bezig met de instellingscontrole van de frees van werkstuk tot werkstuk, maar omvat vaak ook een deel van de dynamische in-piece-regeling. Normaal gesproken heeft de dynamische besturing op niveau 2 betrekking op de algehele gecoördineerde besturing van bijvoorbeeld de nabewerkingsmachine. Lokale regelkringen passen beter bij niveau 1. Veel van de sturing op niveau 2 is feedforward van aard en modelgebaseerd. Goede regelprestaties vereisen voorspellende modellen van het proces (bijvoorbeeld vervormings- en temperatuurmodellen) en dynamische modellen van de freesmachines en sensoren. De meeste procesmodellen die nodig zijn voor de modernste besturing van walserijen bevinden zich hier.

De automatisering van niveau 2 biedt besturingsfuncties en hulpprogramma's op een hoger niveau, zoals een optimale berekening van de installatieconfiguratie, het genereren van productierapporten en statistische analyse van de productkwaliteit. Met name wiskundige modellen van technologische processen worden gebruikt om de juiste plantopstellingen te genereren. Betrouwbaarheid van fysieke modellen, bij verschillende en zelfs in de tijd variërende werkomstandigheden, wordt bereikt door zelfaanpassing, dat wil zeggen identificatietechnieken op basis van plantfeedback die recursief de betrouwbaarheid van de modelvoorspellingen verbeteren. Technologische informatie en historisch productiearchief worden opgeslagen in de database (DB), terwijl het proceswerkstation (PWS) een grafische interface biedt voor de niveau 2-hulpprogramma's.

Niveau 3 – Het automatiseringssysteem van niveau 3 is geïmplementeerd om extra hulpprogramma's te bieden voor productietoezicht op het hoogste niveau (dit wordt ook wel 'Manufacturing Execution System' (MES)-functies genoemd), beheer van opslagterreinen en coördinatie tussen niveaus 2 van de verschillende processen die erbij horen naar dezelfde fabriek. Het niveau 3 automatiseringssysteem is verantwoordelijk voor de coördinatie van de productieplanning tussen het productieproces van HSM en de productieprocessen van de upstream- en downstream-eenheden.

Het niveau 3 functioneert voornamelijk als een planner van de warmbandwalserij. Het neemt het orderboek voor de molen en organiseert het in rondes van, typisch, 100 - 200 werkstukken die voldoen aan de planningsregels die voor de molen zijn ontwikkeld. Naast de HSM zelf houdt niveau 3 rekening met upstream en downstream processen en voorraadgebieden. De gebruikte planningsregels zijn in wezen een globaal model van de walserij waarmee de planner de ronde kan organiseren zodat de vereiste kwaliteitsparameters kunnen worden bereikt binnen de beperkingen die worden opgelegd door de walsapparatuur. Traditioneel is de belangrijkste factor de evolutie van de profielen van de walsen in de walserijen, veroorzaakt door hun slijtage en thermische uitzetting. Hieruit vloeit het 'doodskist'-schema voort, wat betekent smal beginnen, snel opbouwen naar breder materiaal als de thermische kronen op de rollen toenemen, en geleidelijk terug vervagen naar smal als de rollen slijten.

Besturingstechnologieën toegepast in HSM

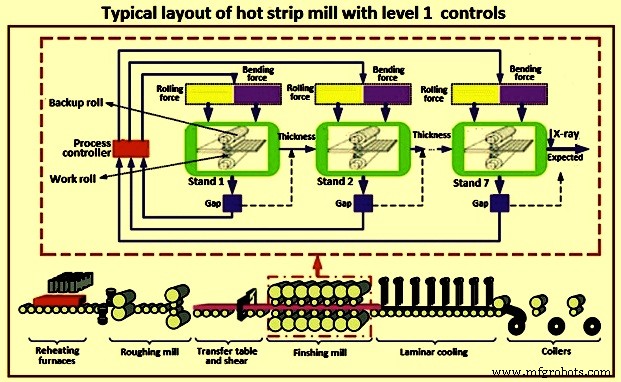

Het gebruik van geavanceerde besturings- en modelleringsoplossingen voor HSM is de afgelopen 40-50 jaar onderhevig geweest aan verschillende ontwikkelingen in verschillende richtingen. Deze omvatten (i) het gebruik van multivariabele besturingstechnieken die sinds de jaren zeventig zijn voorgesteld voor de afwerkingswals en nu wordt beschouwd als een geconsolideerd hulpmiddel voor het besturen van de generieke walsinrichting samen met de stroomafwaartse lusmachine of de stroomafwaartse wikkelmachine, (ii) ontwikkeling van verschillende modellen om de materiaaleigenschappen te voorspellen in functie van de materiaaltemperatuur en het walsproces en toepassing van controles voor het regelen van de roltemperatuur, (iii) ontwikkeling van geavanceerde controletechnieken die worden toegepast om wrijvingsverschijnselen te compenseren, (iv) ontwikkeling van modellen en controllers om de vlakheid en het profiel van het materiaal te verbeteren, en (v) ontwikkeling van stuurcontroletechnieken die recentelijk zijn geïntroduceerd om de productiviteitsniveaus te verhogen door de kans op kasseiengebeurtenissen te verminderen. Afb. 2 toont een typische lay-out van een warmbandwalserij met niveau-1-regelingen.

Fig 2 Typische lay-out van een warmbandwals met niveau-1-bedieningselementen

Besturingstechnologieën voor dikteregeling

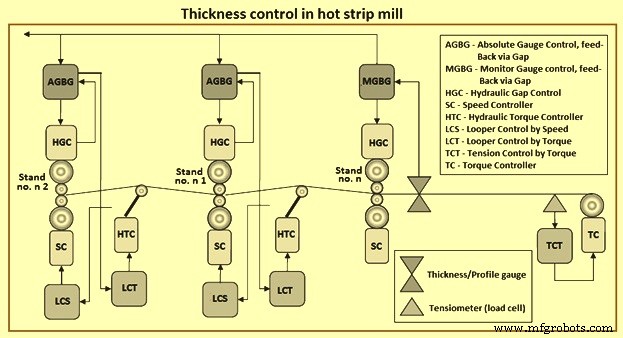

Fig. 3 toont een voorbeeld van een dikteregeling zoals die normaal op de HSM wordt toegepast met de voorziening van de volgende sensoren. De instrumenten en sensoren die nodig zijn voor de diktevoorschriften worden hieronder gegeven.

Dikte- en profielmeter – Deze meter is gebaseerd op röntgentechnologie en is gericht op het meten van de dikte in de hartlijn van het werkstuk. De meter wordt zelden op een bewegende wagen gemonteerd en kan het hele dikteprofiel langs de breedte van de spoel meten. Normaal gesproken wordt één dikte- / profielmeetsysteem geïnstalleerd aan het einde van de laatste stand in de molen.

Load cellen – Deze zijn bedoeld om een meting van de rolkracht te hebben die een basismeetsignaal voor de HSM-dikteregeling vertegenwoordigt. Als de loadcellen niet aanwezig zijn, kan de meting van het hydraulische krachtsignaal dat wordt gegenereerd door de drukopnemers die in de hoofdcilinder zijn geïnstalleerd, worden gebruikt als een alternatieve maatregel.

Loadcellen worden in sommige gevallen op de grijpers gemonteerd om een directe meting van de spanningen tussen de strips te krijgen. Ook in dit geval wordt een alternatieve maatregel weergegeven door het krachtsignaal dat wordt gegenereerd door de drukopnemers die in de hydraulische cilinder zijn gemonteerd en op de grijper werken.

Fig 3 Dikteregeling in warmbandwals

Er zijn bepaalde kenmerken die onderscheid maken tussen basiscontrollers en externe controllers. De basiscontrollers zijn die controllers die verantwoordelijk zijn voor het implementeren van referenties voor fysieke actuatoren. Aan de andere kant zijn de externe controllers die controllers die referenties produceren voor basiscontrollers om het gewenste doel te bereiken. De dikteregeling wordt bereikt door middel van de volgende basiscontrollers.

Controle van hydraulische spleet (HGC) - HGC wordt gedaan door een controller die een openingreferentie ontvangt en de opening meet die afkomstig is van positie-encoders die in de hydraulische cilinder zijn geplaatst en het servoklepcommando produceert dat inderdaad de oliemassastroom regelt die de beweging van de cilinder genereert. Het is duidelijk dat de gemeten opening aanzienlijk kan verschillen van de fysieke opening van de standaard vanwege de elastische rek van de standaard.

Koppelregelaar (TC) – De koppelregelaar regelt het koppel dat door de twee haspels wordt gegenereerd. Deze controllers ontvangen een koppelreferentie die wordt geproduceerd door de 'tension control by torque' (TCT) -controller die tot doel heeft de bandopwikkel- / afwikkelspanningen constant te houden.

Snelheidsregelaar (SC) – De snelheidsregelaar is verantwoordelijk voor het regelen van de standsnelheid. Om de walsstabiliteit te bereiken, moet de snelheidsreferentie uiteraard worden gecoördineerd met de andere activiteiten van de walserij.

Hydraulische koppelregelaar (HTC) – De hydraulische koppelregelaar is verantwoordelijk voor het regelen van het koppel dat door de grijper wordt gegenereerd.

Automatische meterregeling

Voor het bereiken van de gewenste dikte van de hete band is in HSM het automatische meetsysteem (AGC) voorzien. Het is het systeem voor de regeling van de dikte. Voor zijn toepassingen in HSM vereist de AGC een strikte verwerving van het stuk voor elke stand. Het verwerven van het standrek is bij HSM van groot belang, bij koudwalserij veel minder.

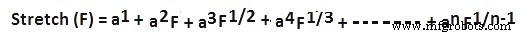

De standrek vertegenwoordigt het elastische gedrag van de mechanische structuur van de stand wanneer een samendrukkende kracht wordt gegenereerd door de hydraulische hoofdcilinder (d.w.z. de HGC-cilinder). Dit kenmerk moet vooraf bekend zijn voor het implementeren van de AGC in HSM en daarom wordt een geschikte besturingssequentie geïmplementeerd en off-line uitgevoerd, dat wil zeggen vóór het rollen, bekend als de 'stretch-acquisitiesequentie (SAS).

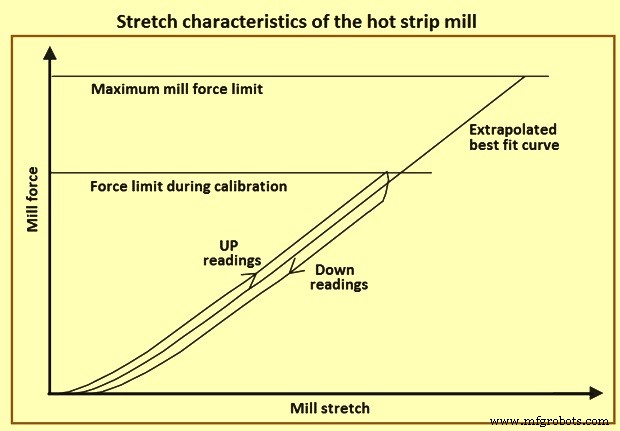

De SAS wordt verkregen door de werkrollen in contact te brengen en de positiereferentie voor de HGC lineair te wijzigen van een minimumwaarde naar een maximumwaarde. Voor elke positiereferentie wordt de kracht gemeten door de loadcellen (of door de HGC hydraulische krachtmeting) geregistreerd om een rekkarakteristiek te bouwen die vergelijkbaar is met die in figuur 4. De registraties worden over het algemeen twee keer uitgevoerd. De eerste records worden gemaakt met toenemende HGC-positiereferenties (up-metingen) en de tweede records worden gemaakt met afnemende HGC-positiereferenties (down-metingen).

De verschillen tussen de opwaartse en neerwaartse meetwaarden hangen samen met een niet te verwaarlozen hysterese in het elastische gedrag van de standaard. Ten slotte wordt een best-fit polynoomcurve die voldoet aan de volgende vergelijking opgeslagen om de AGC-taak uit te voeren. F in de vergelijking is de gemeten kracht.

Fig 4 Rekkarakteristieken van de warmbandwals

Er moet op worden gewezen dat de verwerving van de rekkarakteristiek 'rek' (F) volledig kan worden gebruikt tijdens het walsen om een indirecte meting van de uitgangsdikte h van het werkstuk af te leiden vanwege de vergelijking h' =S + F ( stretch) waarbij h de stripuitgangsdikte is voor de beschouwde standaard, h' de schatting is afgeleid van de vorige vergelijking, S de gemeten opening voor de beschouwde standaard is afgeleid van de encoders die in de hydraulische cilinder zijn gemonteerd, en F de gemeten rolsnelheid is kracht (van loadcellen of van de HGC-drukken). Deze vergelijking wordt normaal gesproken de 'metervergelijking' genoemd en wordt vaak vereenvoudigd door de introductie van de zogenaamde 'Mill Modulus', Mm van de standaard, dat wil zeggen de elastische constante van de standaard. De vereenvoudigde vergelijking is h' =S + F/Mm. Over het algemeen is de echte implementatie van conventionele AGC gebaseerd op de eerste vergelijking, terwijl de geavanceerde controllersynthese op basis van modellen gebruik kan maken van de lineaire versie die wordt weergegeven door de tweede vergelijking.

De AGC in HSM heeft tot doel de dikte van de strip constant te houden door in te werken op de positiereferenties voor alle HGC door verschillende verschijnselen te compenseren, bijvoorbeeld de hysterese van de standrek, de variatie van de materiaalhardheid veroorzaakt door mogelijke fluctuaties van de materiaaltemperatuur, enzovoort. Om dit te doen, moet er rekening mee worden gehouden dat de aanwezigheid van een grijper tussen de ene stand en de volgende inhoudt dat de regeling die door de ene stand wordt uitgevoerd geen invloed heeft op de regeling die wordt uitgevoerd door de aangrenzende stands, mits een effectieve spanningsregeling tussen de staanders wordt verzekerd door de looper. Dit feit is de belangrijkste reden waarom de besturingsarchitectuur van AGC voor de warmbandwalserij en de koudwalserij aanzienlijk verschillen.

De AGC in HSM wordt bereikt door enkele externe controllers die samenwerken tijdens het walsen. In het bijzonder zijn twee regelaars verantwoordelijk voor het aansturen van de looper. Deze worden hieronder beschreven.

De Looper Control by Torque (LCT) – De LCT regelt de spanning tussen de staanders door in te werken op de koppelreferentie die door de HTC wordt gebruikt. Normaal gesproken wordt de LCT gevoed door de spanningsfout die wordt gegenereerd door een loadcel die op de grijper is gemonteerd of, als alternatief, door de schatting van de spanning tussen de staanders afgeleid door de hydraulische kracht van de grijper.

De Looper Control by Speed (LCS) – De LCS is bedoeld om de hoekpositie van de grijper te regelen door te handelen op de snelheidsreferentie van de stroomopwaartse stand (d.w.z. door in te werken op de referentie voor de SC die op de bovenstroomse stand werkt). Deze regelaar wordt ook wel massastroomregelaar genoemd.

De juiste dikteregeling wordt op een andere manier bereikt voor respectievelijk de tussenstanden en voor de eindstand. In werkelijkheid is voor de tussenliggende stands geen directe diktemeting beschikbaar en dus wordt een indirecte meting van de dikte bereikt op basis van het meetmeterprincipe zoals gegeven in de bovenstaande twee vergelijkingen. Daarom is de AGC weergegeven in figuur 4 samengesteld uit de volgende twee regelaars.

De Absolute Gauge-controle, feedback via Gap (AGBG) – De AGBG wordt toegepast op alle tussenstands die niet zijn voorzien van een directe diktemeter en is gebaseerd op het meetmeterprincipe en genereert een trim voor de spleetreferentie van de overeenkomstige HGC. Deze controller is ook verantwoordelijk voor het maken van enkele feedforward-compensaties die verband houden met de variatie van de oliefilm voor de back-uprollagers, de thermische uitzetting van de werkrol als gevolg van het contact met de strip en de variatie van de roldiameters als gevolg van slijtage .

De controle van de monitormeter, feedback via Gap (MGBG) – De MGBG heeft tot doel de stripdikte van de strip die de laatste stand van de afwerkingswals verlaat te houden volgens de juiste streefwaarde door gebruik te maken van de feedback van de dikte afkomstig van de röntgenfoto die zich bij de uitgang van de fabriek bevindt. Het afwijkingssignaal wordt gebruikt om de spleetreferenties voor de HGC van alle stands te corrigeren. Een speciaal algoritme definieert inderdaad hoe de correcties over alle afwerkingsstandaarden moeten worden verdeeld. Het grootste probleem bij de implementatie van de MGBG is echter dat het strikt noodzakelijk is om rekening te houden met de transportvertragingen tussen de röntgenfoto en de standaard die de vereiste correctie uitvoert.

Ten slotte, zoals weergegeven in figuur 3, kan de LCT een trim krijgen van de AGBG-regelaar om de interacties tussen de LCT en de AGBG te verminderen.

Snelheidsmeester

De snelheid van de stands en van de haspels moet op elkaar worden afgestemd om de stabiliteit van de molen te waarborgen. Dit wordt gedaan door een feed-forward controller die bekend staat als 'Speed Master'. Om instabiliteitsproblemen voor het warmwalsproces te voorkomen, wordt één statief gekozen als 'pivot-stand' en worden de snelheidsvariaties van het draaistel in feed-forward gecompenseerd door geschikte snelheidsvariaties voor de andere stands. Om dit te doen, is het van fundamenteel belang om zo nauwkeurig mogelijk de 'forward slip' (FS) voor alle stands te kennen, dat wil zeggen de volgende coëfficiënt die de relatie tussen de standmotor 'hoeksnelheid' (As) weergeeft en de uitgangsstrooksnelheid (Vout). Dit wordt weergegeven door de vergelijking FS =Vout / RAs, waarbij R de straal van de werkrol is. Normaal gesproken worden de FS-coëfficiënten geschat door middel van geschikte wiskundige modellen die in het niveau 2-automatiseringssysteem zijn geïnstalleerd, samen met de gevoeligheden met betrekking tot de spanningsinstelpunten en de stripsnelheid.

De multivariabele besturing toegepast voor de afwerkfrees

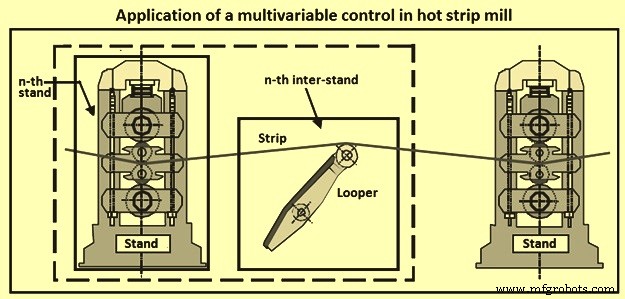

In de afgelopen jaren zijn geavanceerde besturingstechnologieën geïmplementeerd en worden deze nu als goed ingeburgerd beschouwd in de controle van de dikte in de HSM-afwerkingsfabriek. Het belangrijkste doel is om een multivariabel raamwerk te bieden om de belangrijkste controllers die in het HSM-proces werken (meer precies, de AGBG, LCT en LCS) in slechts één controller te integreren, waardoor mogelijke interferenties tussen de verschillende taken worden verminderd en niet alleen de prestaties te verhogen, maar ook om de kans op kasseien te verkleinen tijdens de realisatie van ultradunne kalibers.

De multivariabele besturing wordt bijgevolg toegepast in de tussenliggende stands om samen de AGBG uit te voeren die wordt bereikt door een bepaalde (n-de) stand samen met de LCT/LCS toegepast op de stroomafwaartse looper (Fig 5). Een andere reden om geavanceerde controle te gebruiken, is de noodzaak om a priori robuustheid te introduceren over een mogelijke onzekerheid die verband houdt met de kennis van de stand-rek:in feite is het mogelijk om te bewijzen dat de aanwezigheid van een sterke onzekerheid in de kennis van de mill modulus kan de AGBG instabiliteit veroorzaken. Aan de andere kant wordt de meting van de rek offline uitgevoerd en is deze onderhevig aan tijdsvariabiliteit samen met de standslijtage.

Fig 5 Toepassing van een multivariabele regeling in een warmbandwals

Productieproces

- Toegangscontrole met QR, RFID en temperatuurverificatie

- Raspberry Pi-sensor en actuatorbediening

- Volledige controle en beheer van automatiseringssystemen wereldwijd

- Betere manieren om problemen met automatisering en procescontrolekringen op te lossen

- ISA publiceert boek over veiligheid en betrouwbaarheid van controlesystemen

- Potentiële toepassingen en uitdagingen voor blockchain in industriële automatisering

- Ontwerpbasis van besturingsbehuizingen in machines, automatisering en industrie

- Automatisering, controle en modellering van de basisproductie van zuurstofstaal

- Automatiseringsbesturing en modellering van elektrische boogovens

- Hoogovenprocesautomatisering, meet- en controlesysteem

- Heet en koudwalsproces