Inleiding tot ijzerertspellets en pelletiseerprocessen

Inleiding tot ijzerertspellets en pelletiseerprocessen

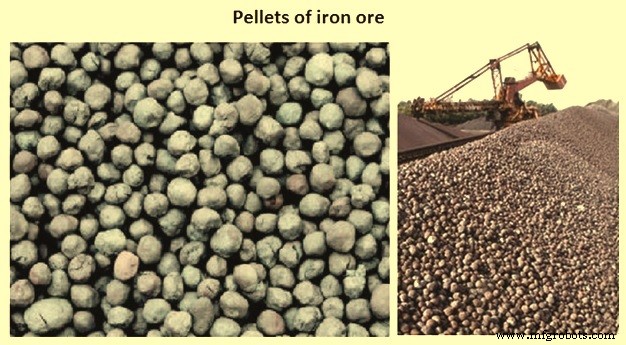

Pelletiseren is een proces waarbij zeer fijngemalen deeltjes ijzererts met een grootte kleiner dan 200 mesh (0,074 mm) worden gemengd met additieven zoals bentoniet en deze vervolgens worden gevormd tot bijna ovale/bolvormige ballen met een grootte in het bereik van 8 mm tot 16 mm in diameter door een pelletiseermachine en verharding van de ballen door te vuren met een brandstof. Het is een agglomeratieproces waarbij fijne ijzerertsdeeltjes worden omgezet in 'ijzerertskorrels van uniform formaat' die rechtstreeks in een hoogoven (BF) of in een verticale oven of draaitrommeloven kunnen worden geladen die normaal gesproken worden gebruikt voor de productie van direct gereduceerd ijzer (DRI) . De ijzerertspellets worden getoond in figuur 1.

Fig 1 IJzerertspellets

De typische eigenschappen van de ijzerertspellets staan vermeld in Tab 1

| Tabblad 1 Typische eigenschappen van ijzerertspellets | |||

| Chemische analyse (op droge basis) | Eenheid | Waarde | Tolerantie |

| Fe | % | 65 | Minimaal |

| FeO | % | 0.3 | Maximum |

| SiO2 + Al2O3 | % | 5 | Maximum |

| CaO | % | 0,03 | ± 0,01 |

| MgO | % | 0,06 | ± 0,01 |

| Basis | % | 65 | Maximum |

| Fosfor | % | 0,05 | Maximum |

| Fysieke eigenschappen | |||

| Bulkdichtheid | t/cum | 2.2 | ± 0.2 |

| Tumbler-index | % | 93 | Minimaal |

| Slijtage-index | % | 3 | Min ± 0,5% |

| Koude breeksterkte (gem.) | kg/p | 250 | Minimaal |

| Grootteanalyse | |||

| 8 mm – 16 mm | % | 94 | Minimaal |

| -5 mm | % | 2 | Maximum |

| +16 mm | % | 4 | Maximum |

| Metallurgische eigenschappen | |||

| Porositeit | % | 18 | Minimaal |

| Reduceerbaarheid | % | 62 | Minimaal |

Procestechnologie

Er zijn vier fasen betrokken bij de productie van ijzerertspellets. Deze fasen bestaan uit (i) grondstofvoorbereiding, (ii) vorming van groene balletjes of korrels, (iii) verharding van de korrels, en (iv) koeling, opslag en transport van korrels.

Voorbereiding van grondstoffen – Tijdens het proces voor pelletisering wordt ijzerertsconcentraat uit de ijzerertsverwerkingsfabriek gedroogd en verwarmd tot ongeveer 120 ° C. Het gedroogde materiaal wordt naar de kogelmolen gevoerd om te malen. Voor de productie van pellets is concentraat/gemalen ijzererts met een typische grootte van 80 % minder dan 45 micron (0,045 mm) met een vochtgehalte van ongeveer 9 % vereist. Geschikt bindmiddel (normaal bentoniet) wordt toegevoegd aan het concentraat dat grondig wordt gemengd in een menger met hoge intensiteit.

Vorming van groene ballen of balletjes – Groene pellets met een groottebereik van 8 mm tot 16 mm worden bereid in een balling-trommel of in een schijfpelletizer. Schijfpelletiseermachine heeft de voorkeur voor de productie van groene kwaliteitspellets, aangezien het in de schijfpelletiseermachine gemakkelijk is om de werking te controleren met een minimum aan voetruimte. De schijfpelletizer is een hellende pan met een diameter van ongeveer 5 meter (m) tot 7,5 m. Hij draait met ongeveer 6 rpm (rotaties per minuut) tot 8 rpm. De helling van de schijf is ongeveer 45 graden en kan in de off-line positie worden aangepast tussen 45 graden en 49 graden.

Het voorbevochtigde mengsel wordt met een gecontroleerde snelheid in de schijf gevoerd. In de schijf wordt het materiaal gecoaguleerd en door de continue roterende beweging wordt het gevormd tot knobbeltjes/pellets. Ertsdeeltjes worden omhoog getild totdat de wrijving wordt overwonnen door de zwaartekracht en het materiaal naar de bodem van de schijf rolt. Deze rollende actie vormt eerst kleine korrels die zaden worden genoemd. Groei vindt plaats in de daaropvolgende omwentelingen van de schijf door de toevoeging van meer vers voer en door botsing tussen kleine korrels. Naarmate de pellets groter worden, migreren ze naar de periferie en naar de bovenkant van het bed in de schijven, totdat ze over de rand lopen. De groei van pellets wordt gecontroleerd door de kleine hoeveelheid water die in de schijf wordt gesproeid en de aanpassing van de rotatiesnelheid van de schijf. Deze korrels worden groene korrels genoemd omdat ze niet de vereiste sterkte hebben. De groene korrels worden vervolgens gezeefd in een rollenscherm en het benodigde materiaal wordt naar het bewegende rooster van een korrelmachine gevoerd.

Oppervlaktespanning van water, capillaire werking van water en de zwaartekracht in de kogelschijf zijn de krachten die op de ertsdeeltjes inwerken. Vandaar dat ze samensmelten en kernen vormen die in omvang en in bolvorm groeien. Deze krachten die verantwoordelijk zijn voor de agglomeratie van fijne ijzerertsdeeltjes worden gegenereerd in de balling disc door de roterende beweging in de balling disc. Wanneer de vaste deeltjes in contact komen met water, wordt het ertsoppervlak bevochtigd en bedekt met een waterfilm. Door de oppervlaktespanning van de waterfilm ontstaan er vloeistofbruggen. Door de beweging van deeltjes in de kogelschijf en door de combinatie van de afzonderlijke waterdruppels die ertskorrels bevatten, agglomereren de deeltjes eerst. De aanvankelijke agglomeratie van de deeltjes veroorzaakt de vorming van zaden. De vloeibare bruggen in het binnenste van deze zaden houden de deeltjes bij elkaar alsof de deeltjes zich in een netwerk bevinden. Met de verdere toevoer van water condenseren de agglomeraten en worden ze dichter. Capillaire krachten van vloeibare bruggen zijn actiever in dit stadium van groene balvorming. Het optimum van deze balvormingsfase wordt bereikt wanneer alle poorten in de ballen met vloeistof zijn gevuld. Wanneer de vaste deeltjes volledig zijn bedekt met water, wordt de oppervlaktespanning van waterdruppels volledig actief en domineert de capillaire krachten. Naast dit effect speelt ook de rollende beweging van korrels en het bewegen of verschuiven van deeltjes ten opzichte van elkaar een belangrijke rol.

Verharding – Tijdens de verharding wordt warmteharding van groene korrels uitgevoerd. Verharding van groene pellets bestaat uit drie hoofdstappen, namelijk (i) drogen van groene pellets, (ii) bakken van pellets bij ongeveer 1300 ° C om de ijzeroxidedeeltjes te sinteren, en (iii) afkoelen van hete pellets voordat ze worden afgevoerd.

Tijdens het drogen (temperatuurbereik van 180°C tot 350°C) wordt het vochtgehalte van de groene korrel verdampt. Oppervlakte- en interstitiële vocht verdampt bij lagere temperaturen, terwijl chemisch gecombineerd water (zoals goethiet of limoniet) of een hydraat- of hydroxidecombinatie hun water verliest bij iets hogere temperatuur. Tijdens het voorverwarmen (temperatuurbereik van 500 ° C tot 1100 ° C) vindt ontleding van carbonaten en hydraten plaats. Vergassing van vaste brandstoffen zoals steenkool of cokes en omzetting van ijzeroxiden zoals goethiet, sideriet en magnetiet in hematiet met een hogere oxidetoestand, vindt ook plaats tijdens deze fase. Aanvang van vaste oxidebinding en korrelgroei zijn de belangrijke stappen van deze fase. Tijdens de bakfase (temperatuurbereik van 1250 ° C tot 1340 ° C) ligt de temperatuur onder de smelttemperatuur van de belangrijkste oxidefase, maar binnen het reactiviteitsbereik van ganggesteentecomponenten en additieven. Vorming van oxiden en slakbindingen is bepalend voor deze fase.

De hechting van minerale korrels die tijdens de verharding van pellets ontstaan, wordt beïnvloed door de drie factoren, bestaande uit (i) vaste oxidebinding, (ii) herkristallisatie van ijzeroxide en (iii) slakbinding. Vaste oxidebinding is te wijten aan de oxidatie van ferro-ijzeroxiden tot ferri-ijzeroxiden, wat resulteert in binding en overbrugging, maar slechts in een beperkte hoeveelheid. Herkristallisatie van ijzeroxiden is in wezen een fysiek proces waarbij kleinere deeltjes zich samenvoegen tot grotere met verlies van oppervlakte-energie. Tijdens de herkristallisatie van ijzeroxiden verleent de voortdurende groei van ijzeroxidekristallen voldoende sterkte. Tijdens het proces begint de korrelgroei voor hematiet bij ongeveer 1100 ° C. In het geval van slakbinding, vergemakkelijkt ganggesteente door het vormen van smelttransportmedium voor ferro- of ijzeroxiden, korrelgroei en kristallisatie van oxidekorrels. Het stelt het mechanisme ook in staat om te werken bij lagere temperaturen dan nodig is bij afwezigheid.

De verhardingsbehandeling veroorzaakt bepaalde chemische reacties die de specifieke metallurgische eigenschappen van de korrels veranderen. Deze reacties kunnen de oxidatie van magnetiet en dehydratatie van aards hematiet omvatten. Voor BF-kwaliteit worden gevloeide pellets geproduceerd met toevoegingen van kalksteen, dolomiet, silica, enz. aan de balingvoeding. Deze toevoegingen reageren met het ganggesteente in het ijzererts om de prestaties van de pellets in bepaalde stroomafwaartse verwerkingsstappen te verbeteren.

Koeling en verwerking van pellets – Na de verharding worden de korrels gekoeld en gezeefd. De overmaatse pellets worden vermalen en samen met de ondermaatse pellets naar de voorraadbakken gestuurd waar ze opnieuw worden verwerkt. Gekoelde pellets worden naar de opslag gestuurd voor transport naar de stroomafwaartse fabrieken voor verdere verwerking.

Pelletiseringsprocessen

Er zijn verschillende processen/technologieën voor het pelletiseren van ijzererts die beschikbaar zijn voor de productie van de pellets. Sommige hiervan zijn (i) schachtovenproces, (ii) recht bewegend roosterproces, (iii) roosterovenproces, (iv) cementgebonden processen (Grangcold-proces, MIS Grangcold-proces en verkolingsproces enz.), en (v ) hydrothermische processen (COBO-proces, MTU-proces en INDESCO-proces enz.). Op dit moment zijn echter alleen het rechte bewegende rooster (STG)-proces en het roosteroven (GK)-proces populairder.

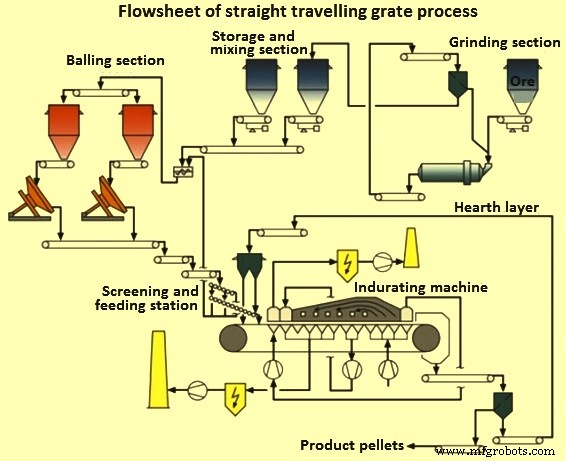

Recht looproosterproces

Het proces is ontwikkeld door voormalig Lurgi Metallurgie en is verantwoordelijk voor de wereldwijde grote geïnstalleerde capaciteiten. In dit proces zorgt een dubbeldeks rolscherm ervoor dat de juiste maat groene korrels (8 mm tot 16 mm groot) gelijkmatig over de breedte van het bewegende rooster wordt verdeeld. Het rooster draagt de groene korrels op een bed met een hoogte in het bereik van 300 mm tot 550 mm door een oven met verschillende zones. Deze zones zijn met updrafting, downdraft drogen, voorverwarmen, bakken, nabakken en verwarmingszones. Een stroomschema van het proces wordt gegeven in figuur 2.

Fig 2 Stroomschema van recht bewegend roosterproces

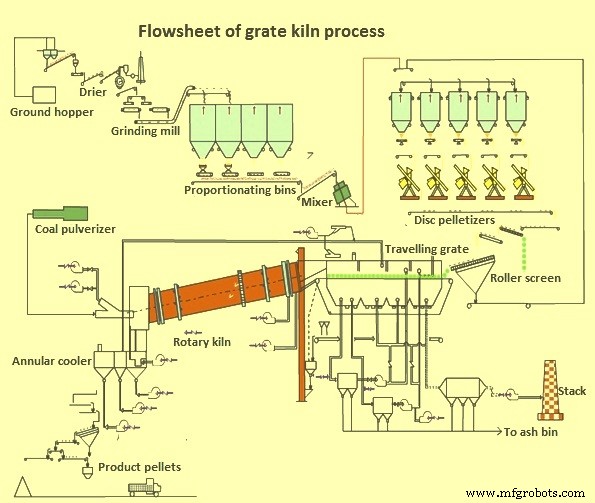

Roostovenproces

Het roosterovenproces is ontwikkeld door voormalig Allis Chalmer en de eerste fabriek met deze technologie werd gebouwd in 1960. In het roosterovenproces (Fig 3) wordt het bewegende rooster gebruikt om de pellets te drogen en voor te verwarmen. Materiaal beweegt op een recht bewegend rooster totdat het een temperatuur bereikt in het bereik van 800 ° C tot 1000 ° C. Daarna wordt het materiaal overgebracht naar vuurvast beklede draaioven voor verharding waar de temperatuur verder wordt verhoogd in het bereik van 1250 ° C tot 1300 ° C. Bij 800 ° C wordt het FeO van het magnetietijzererts omgezet in Fe2O3 in een exotherme reactie. De vrijgekomen warmte verhardt de groene ballen, wat handig is om de tuimelende impact als gevolg van de rotatie van de draaitrommeloven te weerstaan. Voor het koelen van de gestookte pellets wordt een circulaire koeler gebruikt. Stroomschema van het roosterovenproces wordt gegeven in Fig 3.

Fig 3 Stroomschema van roosterovenproces

Een vergelijking van de twee processen wordt gegeven in Tab 2.

| Tab 2 Vergelijking tussen recht bewegend roosterproces en roosterovenproces | ||

| Sl.-nr. | Recht looproosterproces | Roostovenproces |

| 1 | Drogen, voorverwarmen, verharden en koelen worden uitgevoerd in een enkele unit | Drogen, voorverwarmen, verharden en koelen wordt uitgevoerd in verschillende units |

| 2 | Groene pellets blijven ongestoord tijdens het proces | Het hele proces vindt plaats in drie apparatuur, namelijk een looprooster, een draaitrommeloven en een cirkelvormige koeler, vandaar dat de overdracht van pellets plaatsvindt. |

| 3 | Rasterwagens bewegen met dezelfde snelheid in de droog-, verhardings- en koelzones. Elke verstoring in de ene zone heeft gevolgen voor de andere zones | Onafhankelijke regeling van de drie zones, vandaar dat het proces een betere operationele flexibiliteit heeft |

| 4 | Het genereren van boetes is verwaarloosbaar omdat er geen overdracht van materialen is | Aangezien materiaaloverdracht op verschillende plaatsen plaatsvindt, is er dus hogere boetes |

| 5 | Er is geen sterkte-eis voor tussenproduct | Voordat ze naar de oven worden overgebracht, moeten de groene korrels voldoende uitgehard zijn |

| 6 | Beschikbaarheid van het proces is hoger | Beschikbaarheid van processen is lager |

| 7 | Hoger specifiek energieverbruik | Lager specifiek energieverbruik |

| 8 | Minder onderhoud | Hoger onderhoud |

| 9 | Lagere stofontwikkeling | Hogere stofontwikkeling |

| 10 | Hogere investeringskosten | Lagere investeringskosten |

| 11 | Geschikt voor zowel hematiet- als magnetieterts | Proces is meer geschikt voor magnetietertsen.. |

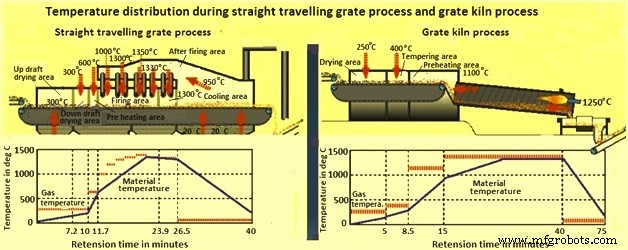

Een vergelijking van de temperatuurverdeling tijdens de twee processen wordt getoond in Fig. 4

Fig 4 Vergelijking van temperatuurverdeling tijdens de twee processen

Voordelen van korrels

De verschillende voordelen van ijzerertspellets worden hieronder gegeven.

- IJzerertspellets zijn een soort geagglomereerde fijne deeltjes die een betere tuimelindex hebben in vergelijking met het ijzererts en het kan worden gebruikt als vervanging voor de ijzerertsklonten, zowel in de BF als voor de DRI-productie.

- Pellets hebben een goede reduceerbaarheid omdat ze een hoge porositeit hebben (25% tot 30%). Normaal gesproken worden pellets aanzienlijk sneller gereduceerd dan sinter en ijzerertsklonten. Hoge porositeit helpt ook bij een betere metallisatie in DRI-productie.

- Pellets hebben over het algemeen een uniforme maat tussen 8 mm en 16 mm.

- Pellets hebben een bolvorm en open poriën waardoor ze goed doorlaatbaar zijn voor het bed.

- Pellets hebben een lage rusthoek, wat een nadeel is omdat het een ongelijkmatige verdeling van het bindmiddel veroorzaakt.

- De chemische analyse is uniform omdat deze wordt gecontroleerd tijdens het verrijkingsproces. Het Fe-gehalte varieert van 63% tot 68%, afhankelijk van het Fe-gehalte van erts. Afwezigheid van LOI (verlies bij ontbranding) is een ander voordeel van de pellets.

- Pellets hebben een hoge en uniforme mechanische sterkte en kunnen over lange afstanden worden getransporteerd zonder dat er fijne deeltjes ontstaan. Verder heeft het weerstand tegen desintegratie. Hoge mechanische en uniforme sterkte van pellets staat zelfs onder thermische stress bij het verminderen van de atmosfeer.

Productieproces

- Een inleiding tot metaalfabricage

- Direct gereduceerd ijzer en zijn productieprocessen

- FASMET- en FASTMELT-processen voor het maken van ijzer

- Beneficiation van ijzererts

- Winning van ijzererts

- Gebruik van ijzerertspellets in hoogovenbelasting

- Energie-efficiëntie en ijzer- en staalproductie

- IJzerertspellets en pelletiseringsproces

- Inleiding tot gietijzeren gietstukken

- Eigenschappen en samenstelling van ruwijzer

- Het smeltproces van ijzererts begrijpen