Het maken van cola in bijproduct cola-ovenbatterijen

Cokes maken in bijproduct cola-ovenbatterijen

Cokes veroorzaakt tot 50% van de kosten tijdens de productie van ruwijzer. De kosteneffectieve productie van hoogwaardige cokes is dus van primordiaal belang voor het concurrentievermogen van de ijzerproductie.

Metallurgische cokes wordt gebruikt in processen in de ijzer- en staalindustrie (voornamelijk in hoogovens) om ijzererts tot ijzer te reduceren. Meer dan 90 procent van de totale cokesproductie is bestemd voor hoogovens. Gieterijcokes vormt het grootste deel van de rest en wordt door gieterijen gebruikt in ovens voor het smelten van metaal en bij de bereiding van mallen. De productie van cokes in de gieterij maakt gebruik van een ander mengsel van cokeskolen, langere verkooksingstijden en lagere verkooksingstemperaturen in vergelijking met die voor metallurgische cokes.

De meeste cokes ter wereld wordt geproduceerd met behulp van de bijproduct cokesovenbatterijen en de meeste cokesfabrieken zijn geïntegreerd met ijzer- en staalproductiefaciliteiten.

De productie van cokes door steenkool te verhitten in afwezigheid van lucht vindt zijn oorsprong aan het begin van de industriële revolutie toen Abraham Darby het in 1709 in Engeland gebruikte bij het smelten van ijzererts. De methode voor de productie van cokes was aanvankelijk dezelfde als voor de productie van houtskool, het opslaan van kolen in ronde hopen, het aansteken van de stapels en het bedekken van de zijkanten met klei. Dit legde de basis voor het maken van bijenkorfcokes. Geleidelijke vooruitgang leidde tot de ontwikkeling van ovens voor bijenkorf-, galm- en bijproducten, die ongeveer een eeuw geleden uitmondden in regeneratieve cokesovens met terugwinning van de bijproducten.

In grote cokesovenbatterijen wordt steenkool omgezet in cokes door destructieve destillatie van steenkool. Het cokesproces bestaat uit het verhitten van steenkool in afwezigheid van lucht om de vluchtige verbindingen te verdrijven. Het resulterende materiaal is een koolstofmassa, cokes genaamd, een hard, maar poreus koolstofmateriaal. Het bijproduct cokesoven wint vluchtige stoffen van steenkool terug in de vorm van cokesovengas, teer en oliën.

Er zijn drie beproefde processen voor de vervaardiging van metallurgische cokes. Dit zijn

- Bijenkorf cokesovens. Deze ovens zijn niet-herstelovens

- Warmteterugwinning of energieterugwinning cokesovens. Deze cokesovens worden ook wel non recovery cokesovens genoemd.

- Cokesovens bijproduct

Het proces van het maken van bijproductcokes omvat verkoling van steenkool bij hoge temperaturen in een atmosfeer waar geen zuurstof is. Het proces verwijdert vluchtige stoffen van steenkool en concentreert de koolstof. In dit proces wordt het afgas verzameld en naar de bijproductfabriek gestuurd waar verschillende bijproducten (cokesovengas, teer, ammoniak en ruwe benzol) worden teruggewonnen.

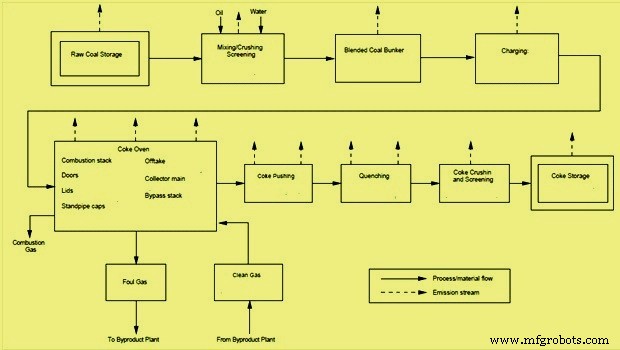

Een cokesovenfabriek voor bijproducten heeft drie hoofdsecties, namelijk een steenkoolverwerkingsinstallatie en een sectie voor de voorbereiding van steenkool, bijproductcokesovenbatterijen met faciliteiten voor het blussen van cokes en een fabriek voor het breken en sorteren van cokes. Typische processtroom en emissiestromen van een cokesovenfabriek als bijproduct worden getoond in figuur 1.

Fig 1 Typische processtroom en emissiestroom

Cokeskolen en factoren die de cokeskwaliteit beïnvloeden

Cokeskool is een belangrijke grondstof bij de productie van cokes in de cokesovens voor bijproducten, omdat het de cokeseigenschappen bepaalt. De vereiste cokeseigenschappen zijn uniforme grootte, goede sterkte (CRI, CSR en micumwaarden), porositeit met minimale vluchtige stoffen en minimale as.

Cokeskolen kunnen worden ingedeeld op basis van hun cokesvormingseigenschappen. Het zijn prime cokeskolen, medium cokeskolen, semi of low cokeskolen. De vercooksingseigenschappen van steenkool om goede cokes te produceren omvatten vloeibaarheid, dilatatie, kroeszwellinggetal, grijze koningswaarde, rang van steenkool aangegeven door gemiddelde maximale reflectiewaarde (MMR), vitriniet en vitrinietverdeling (V9-V14). Naast cokesvorming zijn andere belangrijke eigenschappen van steenkool vocht, as, zwavel, fosfor en alkali en de asfusietemperatuur. Een laag vocht-, as-, zwavel- en fosforgehalte in de steenkool zijn wenselijk voor de productie van cokes van goede kwaliteit. Enkele van de andere eigenschappen van kolen die de kwaliteit van cokes beïnvloeden, zijn deeltjesgrootte, bulkdichtheid en verwering van kolen. Cokeskolen kunnen ook lage, gemiddelde of hoge vluchtige stoffen bevatten. De vercooksingstemperatuur, de verkooksingssnelheid, de inweektijd, de bluspraktijk en de verwerking van de cokes hebben ook invloed op de cokeskwaliteit

De steenkool die in de cokesovens wordt geladen, is gewoonlijk een mengsel van twee of meer cokeskolen. Mengen is vereist om de eigenschappen van de resulterende cokes te beheersen, om de kwaliteit en kwantiteit van bijproducten te optimaliseren en om de uitzetting te voorkomen die wordt vertoond door bepaalde soorten kolen die een overmatige druk op de ovenwanden kunnen veroorzaken tijdens het verkooksingsproces.

Kolenverwerkingsinstallatie en sectie kolenvoorbereiding

Kolenverwerkingsinstallatie en steenkoolvoorbereidingssectie bereiden steenkoolmengsel voor dat geschikt is voor carbonisatie. Verschillende stappen zijn het lossen en opslaan van steenkool, het mengen van steenkool van verschillende kwaliteiten, het breken van steenkool en het transport naar de steenkoolopslagtoren.

Transportbanden transporteren de kolen van de kolenopslag naar behoefte naar de mengbakken waar de verschillende soorten kolen worden opgeslagen. De gemengde steenkool wordt overgebracht van de mengbakken naar de steenkoolbreker waar het wordt verpulverd tot een normaal formaat van -3 mm.

De poederkool wordt vervolgens gemengd en gemengd, en soms worden water en olie toegevoegd om het stortgewicht van het mengsel te regelen. Het bereide kolenmengsel wordt naar de kolenopslagtoren bovenop de cokesovenbatterij getransporteerd.

Steenkool moet in verschillende stadia van het voorbereidingsproces worden opgeslagen en rond de steenkoolbereidingssectie worden getransporteerd. Breken en zeven zijn het belangrijkste onderdeel van een kolenverwerkingsinstallatie. Door het breken verkleint de totale omvang van de steenkool, zodat deze gemakkelijker kan worden verwerkt en gehanteerd. Schermen worden gebruikt om de grootte van steenkool te bereiken. Schermen kunnen statisch zijn of mechanisch getrild.

Bijproduct cokesovenbatterijen

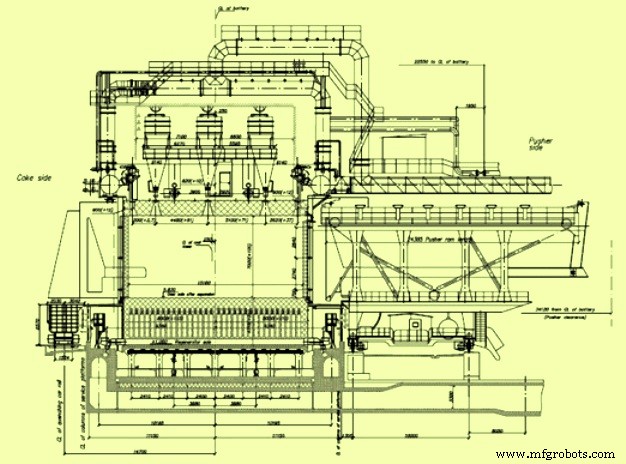

Cokesovens zijn de kamers gemaakt van vuurvaste materialen om steenkool om te zetten in cokes door steenkool te carboniseren in afwezigheid van lucht en daar door de vluchtige stoffen uit steenkool te distilleren. Bijproduct cokesoveninstallatie bestaat uit een of meer cokesovenbatterijen met daarin een aantal cokesovens (kan variëren van 20 tot 100 per batterij). De kolen worden via laadgaten in de cokesoven geladen. Typische dwarsdoorsnede van een 7 m hoge cokesovenbatterij wordt getoond in Fig. 2.

Fig 2 Typische doorsnede van een 7 m lange cokesovenbatterij

Een gewogen hoeveelheid steenkool wordt uit de steenkoolopslagtoren afgevoerd naar een oplaadwagen, het oplaadvoertuig dat over de hele lengte van de batterij kan rijden. De laadwagen wordt boven de lege, hete oven geplaatst, de deksels op de laadgaten worden verwijderd en de kolen worden uit de trechters van de laadwagen in de oven gelost.

Om het ontsnappen van gassen uit de oven tijdens het laden tot een minimum te beperken, wordt stoomaanzuiging gebruikt om gassen uit de ruimte boven de geladen steenkool naar de verzamelleiding te trekken. De afvoer van kolen uit de hoppers wordt 'gefaseerd' door de volgorde te regelen waarin elke hopper wordt geleegd om kolenpieken te voorkomen die de ruimte boven de kolen kunnen blokkeren, waardoor de afvoer van gassen die tijdens het laden worden gegenereerd, wordt belemmerd. Tegen het einde van de laadvolgorde worden de kolenpieken in de oven geëgaliseerd door een stalen staaf die uit de duwwagen wordt gehesen door een kleine deur aan de zijkant van de oven, de levellerdeur. Dit nivelleringsproces helpt bij een uniforme vercooksing en zorgt voor een heldere dampruimte en uitlaattunnel voor de gassen die tijdens het verkooksingsproces ontstaan om naar het gasverzamelsysteem te stromen. Nadat de oven is gevuld met kolen, wordt de nivelleringsdeur gesloten, worden de deksels teruggeplaatst op de laadpoorten en verzegeld (verlijmd) met een nat kleimengsel, de afzuiging wordt uitgeschakeld en het gasmengsel wordt de afzuiging uitgeschakeld, en de gassen worden naar het afvoersysteem en de verzamelleiding geleid.

Koolcarbonisatieproces

De transformatie van steenkool naar cokes begint plaats te vinden. De warmte wordt overgedragen van de verwarmde bakstenen muren in de kolenlading. Van ongeveer 375 tot 475 ° C ontleedt de steenkool om plastic lagen te vormen nabij elke wand. Bij ongeveer 475 tot 600°C is er een duidelijke ontwikkeling van teer- en aromatische koolwaterstofverbindingen, gevolgd door het opnieuw stollen van de plastische massa tot halfcokes. Bij 600 tot 1100°C begint de stabilisatiefase van de cokes. Dit wordt gekenmerkt door samentrekking van de cokesmassa, structurele ontwikkeling van cokes en uiteindelijke waterstofontwikkeling. Tijdens de kunststoffase bewegen de kunststoflagen van elke wand naar het midden van de oven, waarbij het vrijgekomen gas wordt opgevangen en een gasdruk wordt opgebouwd die wordt overgedragen naar de verwarmingswand. Zodra de plastic lagen elkaar in het midden van de oven hebben ontmoet, is de hele massa verkoold. De gloeiende cokesmassa wordt uit de oven geduwd en wordt nat of droog geblust.

De thermische destillatie vindt plaats in groepen ovens die batterijen worden genoemd. Een batterij bestaat uit een aantal aangrenzende ovens met gemeenschappelijke zijwanden die zijn gemaakt van hoogwaardig silica en andere soorten vuurvaste baksteen. De wand die aangrenzende ovens scheidt, evenals elke eindwand, bestaat uit een reeks verwarmingskanalen. Op elk moment verbrandt de helft van de rookkanalen in een bepaalde muur gas, terwijl de andere helft afvalwarmte van de verbrandingskanalen transporteert naar een 'geblokte' warmtewisselaar en vervolgens naar de verbrandingsschoorsteen. Elke 20 tot 30 minuten 'draait' de batterij om, en de rookgasafvoerkanalen worden verbrandingskanalen, terwijl de verbrandingskanalen de afvalwarmtekanalen worden. Dit proces zorgt voor een meer uniforme verwarming van de steenkoolmassa. De werking van elke oven is cyclisch, maar de batterij bevat een voldoende groot aantal ovens om een in wezen continue stroom ruw cokesovengas te produceren. De afzonderlijke ovens worden tijdens de verkooksingscyclus met ongeveer gelijke tijdsintervallen geladen en geleegd. De cokesvorming duurt 15 tot 18 uur om hoogovencokes te produceren. Tijdens deze periode destilleert de vluchtige stof van steenkool uit als cokesovengas. De verkooksingstijd wordt bepaald door het steenkoolmengsel, het vochtgehalte, de mate van onderbranden en de gewenste eigenschappen van de cokes. Wanneer de vraag naar cokes laag is, kunnen de kooktijden worden verlengd tot 24 uur. De verkooksingstemperaturen variëren over het algemeen van 900 tot 1100 ° C en worden aan de hogere kant van het bereik gehouden om hoogovencokes te produceren. Er wordt voorkomen dat lucht in de ovens lekt door een positieve tegendruk in de verzamelleiding te handhaven. De ovens worden onder overdruk gehouden door een hoge hydraulische hoofddruk van circa 10 mm waterkolom in accu's. De gassen en koolwaterstoffen die vrijkomen tijdens de thermische destillatie worden verwijderd via het afvoersysteem en naar de bijproductfabriek gestuurd voor terugwinning.

De cokesvorming is voltooid wanneer de centrale temperatuur in de oven ongeveer 950-1000 deg C is. Op dit punt is de oven geïsoleerd van de hydraulische leidingen en na een goede afvoer van de restgassen worden de deuren geopend voor het persen van cokes. Aan het einde van de verkooksingsperiode heeft de cokesmassa een grote volumekrimp, wat leidt tot het loskomen van de massa van de wanden, waardoor het gemakkelijk kan worden geduwd.

De beheersing van de ovendruk is vrij belangrijk omdat een lagere druk leidt tot het binnendringen van lucht, terwijl een hogere druk leidt tot overmatige gasvorming, lekkage van deuren, standpijp enz. Een goede nivellering van kolen is belangrijk en er wordt op gelet dat er vrije bordruimte boven (ongeveer 300 mm) wordt gehandhaafd om verstikking te voorkomen.

Aan het einde van de verkooksingscyclus worden de deuren aan beide uiteinden van de oven verwijderd en wordt de gloeiende cokes uit de oven geduwd door een ram die uit de duwmachine steekt. De cokes wordt door een cokesgeleider in een bluswagen geduwd. De bluswagen vervoert de cokes naar een natte blustoren of een droge blusinstallatie waar het wordt gekoeld.

Cokes breek- en sorteerinstallatie

De gebluste cokes wordt door een transportband naar een breek- en zeefinstallatie gebracht, ook wel cokesbreek- en sorteerinstallatie genoemd. Hier wordt de cokes geplet en gezeefd tot de gewenste maatfracties. Tijdens het breken en zeven wordt cokes gesorteerd in fracties van drie groottes. Dit zijn cokesbries (maat – 10 mm), notencokes (maat +10 mm tot – 25 mm) en hoogovencokes (+25 mm tot – 80 mm). De hoogovencokes en notencokes worden getransporteerd naar hun respectievelijke opslagsystemen in de hoogoven. De cokesbries wordt naar de sinterfabriek gestuurd.

Productieproces

- Serie Batterijen

- Zaklamp

- Magnetron

- Een houten LED-klok maken

- Arduino Spider Robot (Quadruped)

- Automatisering, controle en meetsysteem van cokesovenfabriek

- ITmk 3 Proces van het maken van Iron Nuggets

- Gebruik van colanoot in een hoogoven

- Droog blussen van hete cola

- Opwekking en gebruik van cokesovengas

- Terugwinning van ammoniak tijdens de productie van cokes uit cokeskolen