Carbonisatie van steenkool voor de productie van metallurgische cokes

Carbonisering van steenkool voor de productie van metallurgische cokes

Verkoling van steenkool wordt ook wel cokesvorming van steenkool genoemd. Het proces bestaat uit de thermische ontleding van kolen in afwezigheid van lucht of in een gecontroleerde atmosfeer om een koolstofhoudend residu te produceren dat bekend staat als cokes.

Carbonisatie van steenkool kan worden uitgevoerd bij de volgende drie temperatuurbereiken.

- Carbonisatie bij lage temperatuur wordt normaal gesproken uitgevoerd in het temperatuurbereik van 500 ° C tot 700 ° C. Bij dit type carbonisatie zijn de opbrengsten aan vloeibare producten hoger en is er een lagere opbrengst aan gasvormig product. De geproduceerde cokes bevat meer vluchtige stoffen en brandt vrij.

- Carbonisatie op middelhoge temperatuur vindt plaats bij een temperatuurbereik van ongeveer 800 ° C. Deze carbonisatie produceert rookloze zachte cokes. De geproduceerde bijproducten zijn qua kenmerken vergelijkbaar met carbonisatie bij hoge temperatuur. Carbonisatie bij gemiddelde temperatuur wordt tegenwoordig zelden toegepast.

- Verkoling bij hoge temperatuur wordt uitgevoerd bij een temperatuur die hoger is dan 900°C. Deze verkoling geeft een hogere opbrengst aan gasvormige producten en een lagere opbrengst aan vloeibare producten. Deze carbonisatie produceert harde cokes en wordt normaal gebruikt voor de productie van metallurgische cokes uit cokeskolen.

Proces van verkoling van steenkool

De omzetting van steenkool naar cokes vindt plaats terwijl de steenkool wordt verwarmd. Wanneer de staat van versmelting is bereikt, wordt de laag verwarmde kolen zachter en versmelt. Van ongeveer 375 ° C tot 475 ° C ontleedt de steenkool om een plastic laag te vormen. Destructieve destillatiereacties verlopen snel in de plastic laag met ontwikkeling van vluchtige producten. Bij ongeveer 475 ° C tot 600 ° C is er een duidelijke ontwikkeling van teer en aromatische koolwaterstofverbindingen. Het gas en de condenseerbare damp zijn opgesloten in de plastic massa en hebben de neiging om deze te doen zwellen als ze uitzetten. Naarmate de reacties voortschrijden en de temperatuur van de gefuseerde zone toeneemt, neemt de plasticiteit van de steenkool af. Bij voortgezette verwarming en ontwikkeling van het gas stolt de gesmolten laag geleidelijk weer tot semi-cokes met een typische, cellulaire cokesstructuur. De cokes bevat in dit stadium nog aanzienlijke vluchtige stoffen. Naarmate de temperatuur verder stijgt dan 600 ° C, gaat de destructieve destillatiereactie verder met de ontwikkeling van gas en een beetje teer. De stabilisatie van de cokes vindt plaats als de temperatuur stijgt van 600 ° C tot 1100 ° C. Dit wordt gekenmerkt door samentrekking van de cokesmassa, structurele ontwikkeling van cokes en uiteindelijke waterstofontwikkeling. In dit stadium vinden de laatste reacties plaats. Deze reacties splitsen waterstof af van extreem complexe, hoogmoleculaire koolwaterstoffen. Bij toenemende temperatuur krimpt de cokesmassa met de ontwikkeling van krimpscheuren.

Het aankoekmechanisme

Wanneer de cokeskolen worden gecarboniseerd, wordt eerst de plastische massa van optisch isotroop gevormd, en daarna worden geleidelijk lamellaire nematische vloeibare kristallen gevormd. Deze polymere fase wordt mesofase genoemd. Dit is de tussenfase tussen de isotrope vloeibare kool en de vaste anisotrope semi-cokes die uiteindelijk uit de mesofase wordt gevormd, en heeft eigenschappen die tussen vaste stoffen en vloeistoffen liggen. Als de vloeibaarheid van de tussenfase vrij hoog is, fuseert mesofase onmiddellijk tot een enkele grotere eenheid. Over een reeks van stijgende temperaturen wordt mesofase continu gevormd, groeit in omvang en raakt elkaar uiteindelijk. Zo kan de mesofase stollen en van cokeskool omzetten in optische anisotrope textuur van cokes.

Geschiedenis van cokeskolen

Coke werd geproduceerd in het oude China volgens historische bronnen die dateren uit de vierde eeuw. De Chinezen gebruikten cola voor het eerst om te verwarmen en te koken, uiterlijk in de negende eeuw. In 1709 werd in Groot-Brittannië een op cokes gestookte hoogoven opgericht voor de productie van gietijzer. , Tijdens het begin van de 18e eeuw werd de cokes vervaardigd door steenkool in hopen op de grond te verbranden op zo'n manier dat alleen de buitenste laag verbrandde, waardoor de binnenkant van de stapel in een verkoolde staat achterbleef.

In de eerste helft van de 19e eeuw werd het 'haard'-proces van cokesproductie, waarbij gebruik werd gemaakt van steenkool, in veel gebieden voortgezet. Dit proces was vergelijkbaar met het verbranden van houtskool, maar met behulp van een hoop kolen bedekt met cokesstof in plaats van een hoop geprepareerd hout, bedekt met twijgen, bladeren en aarde.

Dit leidde vervolgens tot de ontwikkeling van bijenkorfovens in verschillende vormen en maten om te voldoen aan de toenemende eisen van harde cokes voor het smelten van ijzer.

Bijenkorfovens

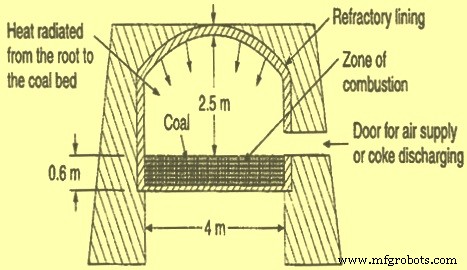

Een bijenkorfoven is een eenvoudige vuursteenkamer gebouwd met een gebogen dak zodat de vorm van binnen die van een ouderwetse bijenkorf is. De afmetingen zijn typisch 4 m breed en 2,5 m hoog. Bijenkorfovens zijn meestal in rijen gebouwd, de ene oven naast de andere met gemeenschappelijke wanden tussen aangrenzende ovens. Zo'n rij ovens wordt een batterij genoemd. Een batterij bestaat meestal uit vele ovens, soms honderden, op een rij. Typische dwarsdoorsnede van een bijenkorfoven wordt getoond in Fig 1.

Fig 1 Typische doorsnede van een bijenkorfoven

Langs de toppen liepen rails om de kolen naar de ovens te vervoeren; en andere spoorlijnen voor de behandeling van de cokeswagens liepen naast de ovens. Het dak heeft een gat om de kolen of ander aanmaakhout van bovenaf op te laden. Het afvoergat is aangebracht in de omtrek van het onderste deel van de muur.

Steenkool wordt in een lege oven geladen door het gat aan de top van de koepel. Het vormt een kegelvormige stapel die door middel van een hark door de deur tot een uniforme laag wordt geëgaliseerd om een gelijkmatige laag van ongeveer 600 mm tot 900 mm diep te produceren.

Het carbonisatieproces wordt gestart door middel van de warmte die wordt vastgehouden in de wanden van de oven van de vorige lading steenkool. Vrijwel direct na het laden wordt uit de steenkool gas geproduceerd dat bestaat uit vluchtige stoffen. De lucht voor de verbranding wordt binnengelaten via een opening aan de bovenkant van de ovendeur of via de zijdeur. Start van carbonisatie produceert vluchtige stoffen die worden verbrand in de gedeeltelijk gesloten zijdeur. Carbonisatie gaat van boven naar beneden. Warmte wordt geleverd door de brandende vluchtige stoffen, zodat er geen bijproducten worden teruggewonnen. De uitlaatgassen kunnen ontsnappen naar de atmosfeer.

De tijd van cokesvorming, die grotendeels afhangt van de diepte van de steenkoollaag, varieert van 48 tot 72 uur. Naarmate de cokesvorming vordert, neemt het ontwikkelde gasvolume af, en de afmeting van de opening in de deur wordt dienovereenkomstig verkleind of door het inbrengen van stenen bij de bovenste opening. Dit regelt de hoeveelheid lucht en voorkomt het binnendringen van een te grote hoeveelheid lucht, die anders een deel van de cokes zou verbranden en mogelijk ook voldoende zou zijn om de oven af te koelen.

De hete cokes wordt geblust met water en handmatig afgevoerd via de zijdeur. Wanneer de cokesvorming is voltooid, wordt de deur geopend en wordt de witte hete cokes geblust door een stroom water die door de opening wordt geleid. De gebluste cokes wordt vervolgens handmatig uit de oven geharkt en in treinwagons geladen voor transport. De muren en het dak houden voldoende warmte vast om de volgende lading te carboniseren.

Wanneer steenkool wordt verbrand in een cokesoven, worden de onzuiverheden van de steenkool nog niet verdreven als gassen die zich ophopen om slakken te vormen, wat in feite een conglomeraat is van de verwijderde onzuiverheden. Omdat het niet het gewenste cokesproduct is, wordt slak ofwel weggegooid of gebruikt als ingrediënt bij het maken van bakstenen, gemengd cement en zelfs als meststof.

Nieuwe ovens worden op temperatuur gebracht door ze te verwarmen met kolen of hout voordat ze worden opgeladen.

Bijenkorfcokes is nu een achterhaald proces vanwege de kleine hoeveelheid die het produceerde en de zeer grote hoeveelheid vervuiling die het veroorzaakte. Het wordt echter nog steeds gebruikt.

Bijproduct cokesovenbatterijen

De maximale hoeveelheid wereldwijde cokesproductie komt uit deze batterijen. De kolen in deze batterijen worden gecarboniseerd in afwezigheid van lucht en deze batterijen werken met positieve druk in de ovens. Het cokesproductieproces in deze cokesovenbatterijen wordt cokesproductie bijproduct genoemd, omdat het afgas wordt verzameld en naar de bijproductfabriek wordt gestuurd waar verschillende bijproducten worden teruggewonnen. De meeste cokesovenbatterijen bijproducten zijn geïntegreerd in een ijzer- en staalfabriek ten behoeve van cokesovengas.

Details over het maken van cokes in cokesovenbatterijen van bijproducten en de fabriek van cokesovenbijproducten worden gegeven in afzonderlijke artikelen onder links http://www.ispatguru.com/coke-making-in-byproduct-coke-oven-batteries/ en http:// www.ispatguru.com/coke-oven-by-product-plant/.

Niet-herstelbatterijen voor cokesovens

In niet-recuperatiecokesovenbatterijen wordt de steenkool verkoold in grote ovenkamers. Het carbonisatieproces vindt van bovenaf plaats door stralingswarmteoverdracht en van onderaf door warmtegeleiding door de zoolvloer. Primaire lucht voor verbranding wordt in de ovenkamer gebracht via verschillende poorten die zich boven het vulniveau bevinden in zowel de pusher- als de cokes-zijdeuren van de oven. Gedeeltelijk verbrande gassen verlaten de bovenste kamer via 'neerwaartse' doorgangen in de ovenwand en komen het enige rookkanaal binnen, waardoor de zool van de oven wordt verwarmd. Verbrande gassen verzamelen zich in een gemeenschappelijke tunnel en gaan naar buiten via een schoorsteen die een natuurlijke trek in de oven creëert. Omdat de bijproducten niet worden teruggewonnen, wordt het proces niet-terugwinning van cokes genoemd. In deze batterijen komt het afvalgas meestal uit in een afvalwarmteterugwinningsketel die de overtollige warmte omzet in stoom voor stroomopwekking, vandaar dat dit proces ook wel het maken van warmteterugwinningscokes wordt genoemd. Details over het maken van cokes in niet-terugwinningsbatterijen voor cokesovens worden gegeven in een afzonderlijk artikel onder de link http://www.ispatguru.com/non-recovery-coke-ovens-battery/.

Productieproces

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Is 3D-printen klaar voor de productie van eindonderdelen?

- Finex-proces voor de productie van vloeibaar ijzer

- Spleetwalsen voor staafproductie

- Terugwinning van ammoniak tijdens de productie van cokes uit cokeskolen

- Serie ontworpen voor autoproductielijn

- 3 praktische tips om de productie te versnellen

- Traceerbaarheidspraktijken voor castingproductie

- VMC Machinery voor productie en efficiëntie

- Taiwan CNC CMM voor hoogwaardige productie

- Taiwan CMM-meting voor productie wereldwijd