Niet-cryogene processen van luchtscheiding

Niet-cryogene processen van luchtscheiding

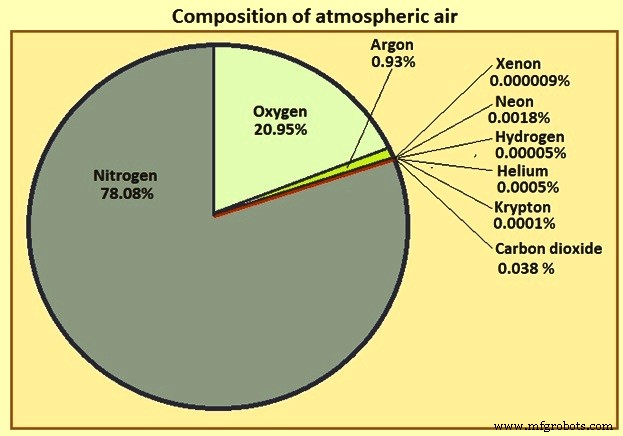

Droge atmosferische lucht bevat per volume 78,08% stikstof, 20,95% zuurstof en 0,93% argon samen met sporen van een aantal andere gassen (Fig 1). Atmosferische lucht kan ook een wisselende hoeveelheid waterdamp bevatten (afhankelijk van de vochtigheid) en andere gassen die worden geproduceerd door natuurlijke processen en menselijke activiteiten. Er zijn twee primaire technologieën om de gassen van de lucht te scheiden, zoals (i) cryogene destillatie en (ii) niet-cryogene scheidingsprocessen. De niet-cryogene processen worden doorgaans gebruikt om een enkel onderdeel van de atmosferische lucht te scheiden.

Fig 1 Samenstelling van atmosferische lucht

Niet-cryogene luchtscheidingsprocessen zijn scheidingsprocessen bij omgevingstemperatuur en worden gebruikt voor de productie van stikstof of zuurstof als gassen. Deze processen zijn kosteneffectieve keuzes wanneer de vraag naar gassen relatief klein is en wanneer een zeer hoge zuiverheid van de gassen niet nodig is. Niet-cryogene luchtscheidingsinstallaties zijn compact en produceren gasvormige stikstof die typisch 95,5% tot 99,5% zuurstofvrij is of gasvormige zuurstof die 90% tot 95,5% zuiver is.

Niet-cryogene installaties zijn minder energiezuinig dan cryogene installaties (voor vergelijkbare productzuiverheid), maar kosten tegelijkertijd minder om te bouwen. De fysieke grootte van de installatie kan worden verminderd als de vereiste zuiverheid wordt verminderd, en het vermogen dat nodig is om de unit te laten werken, wordt ook verminderd. Niet-cryogene installaties zijn relatief snel en eenvoudig op te starten en in minder dan een half uur online te zetten. Dit is handig wanneer het product niet fulltime nodig is. Net als cryogene installaties beginnen ook niet-cryogene luchtscheidingsprocessen met compressie van lucht.

In tegenstelling tot cryogene installaties die het verschil tussen de kookpunten van stikstof en zuurstof gebruiken om deze producten te scheiden en te zuiveren, gebruiken niet-cryogene luchtscheidingsinstallaties verschillen in fysieke eigenschappen zoals moleculaire structuur, grootte en massa om stikstof en zuurstof te produceren. Niet-cryogene processen zijn gebaseerd op selectieve adsorptie of permutatie door membranen.

De meest gebruikte technologieën voor niet-cryogene luchtscheidingsinstallaties zijn adsorptieprocestechnologie, (ii) chemische procestechnologieën, (iii) membraanscheidingstechnologie en (iv) ionentransportmembraantechnologie.

Adsorptieprocestechnologie

Adsorptieprocestechnologie is gebaseerd op het vermogen van sommige natuurlijke en synthetische materialen om bij voorkeur stikstof of zuurstof te adsorberen. Deze technologie wordt gebruikt om stikstof of zuurstof te produceren door samengeperste lucht bij verschillende atmosferische drukken door een vat met adsorberende materialen te leiden. Adsorbentia worden gekozen op basis van hun adsorptie-eigenschappen. Speciale adsorptiematerialen worden gebruikt als moleculaire zeef, die bij voorkeur de doelgassoorten adsorberen. Een gewenst adsorbens heeft een veel grotere affiniteit voor niet-productmoleculen dan voor het productgas (stikstof of zuurstof). Deze eigenschap heeft tot gevolg dat de meeste moleculen van het productgas door het bed en in de productstroom gaan, terwijl andere componenten van de lucht worden opgevangen door het adsorbens.

Zuurstofproductie-installaties die adsorptietechnologie gebruiken, gebruiken normaal gesproken moleculaire zeven van zeoliet om stikstof, koolstofdioxide, resterende waterdamp en andere gassen te adsorberen. Typische zuurstofafgiftedrukken die de fabriek verlaten, zijn 1 atmosfeer tot 3 atmosfeer. Zuurstofzuiverheid ligt normaal gesproken in het bereik van 93% tot 95%, en wordt voornamelijk beperkt door het argongehalte, dat normaal in het bereik van 4,5% tot 5% ligt.

Stikstofproductie-installaties die adsorptietechnologie gebruiken, gebruiken een moleculaire zeef met actieve koolstof die zuurstof en andere ongewenste componenten door adsorptie verwijdert. Als alternatief wordt een 'de-oxo'-eenheid toegevoegd die waterstof katalytisch combineert met de zuurstof in het stikstofproduct dat het adsorptieproces verlaat en water produceert. Dit water wordt verwijderd door koeling en extra adsorptie. Stikstof wordt typisch vanuit de productie-eenheid geleverd bij een druk van 6 atmosfeer tot 8 atmosfeer en met een zuiverheid van 95% tot 99,5%. Als een hogere zuiverheid nodig is, moeten zowel de afmetingen van de apparatuur als de verhouding tussen luchttoevoer en productproductie omhoog gaan. De afvalstroom van een stikstofproductie-installatie is verrijkt met zuurstof, vaak tot ongeveer 40% zuurstof. Deze stroom wordt soms gebruikt voor het verbeteren van de verbranding of voor de werking van afvalverwerkingsapparatuur in de fabriek.

In het geval van zeolieten bestaan er niet-uniforme elektrische velden in de lege ruimten van het materiaal, waardoor preferentiële adsorptie van moleculen wordt veroorzaakt, die meer polariseerbaar zijn dan die met hogere elektrostatische quadrapolaire momenten. Bij luchtscheiding worden stikstofmoleculen dus sterker geadsorbeerd dan zuurstof- of argonmoleculen. Terwijl lucht door een bed van zeolietmateriaal wordt geleid, wordt stikstof vastgehouden en verlaat een zuurstofrijke stroom het bed. Dit komt omdat zeolieten selectief zijn voor stikstof.

In het geval van moleculaire zeven van koolstof hebben ze poriegroottes van dezelfde orde van grootte als de grootte van luchtmoleculen. Omdat zuurstofmoleculen iets kleiner zijn dan stikstofmoleculen, diffunderen ze sneller in de holtes van het adsorbens. Zo zijn moleculaire zeven van koolstof selectief voor zuurstof.

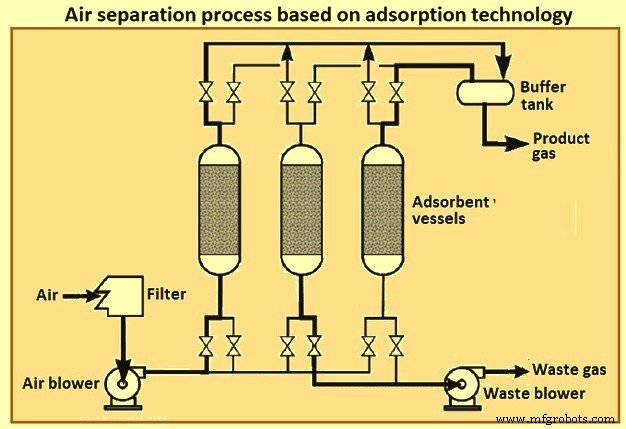

Het adsorbensproces is in feite een batchproces, omdat het adsorbensbed periodieke desorptie nodig heeft. Daarom hebben productie-installaties op basis van deze technologie normaal gesproken ten minste twee adsorberende vaten om operationele continuïteit te bieden. Op elk moment maakt een van de vaten product door ongewenste componenten van de lucht te adsorberen, terwijl het andere vat regeneratie ondergaat door drukverlaging tot atmosferische druk. Wanneer het adsorberende vat de verzadiging nadert, schakelt een set kleppen de stromen snel naar een ander vat. Een buffervat (buffervat) stroomafwaarts van de absorbers zorgt voor een continue levering van het productgas. Hoewel het systeem met twee vaten het meest gebruikelijk is, worden soms ook configuraties met één of drie vaten gebruikt. Het systeem met één vat zorgt voor kapitaalbesparingen, terwijl het systeem met drie vaten zorgt voor een grotere continuïteit van de productie. Een typisch stroomschema voor het luchtscheidingsproces op basis van adsorptietechnologie wordt getoond in figuur 2.

Fig 2 Luchtscheidingsproces op basis van adsorptietechnologie

Lucht onder druk komt een vat binnen dat het adsorbensbed bevat. Stikstof / zuurstof wordt geadsorbeerd en een zuurstof / stikstofrijke effluentstroom wordt geproduceerd totdat het adsorbensbed verzadigd is met stikstof / zuurstof. Op dit punt wordt de voedingslucht overgeschakeld naar een vers vat en kan de regeneratie van het adsorbensbed in het eerste vat beginnen. Regeneratie kan worden bewerkstelligd door het adsorbensbed te verwarmen of door de druk in het adsorbensbed te verlagen, waardoor het evenwichtsvermogen van stikstof/zuurstof van het adsorbens wordt verminderd.

Toevoeging van warmte wordt gewoonlijk aangeduid als temperatuurwisselingsadsorptie (TSA), en drukvermindering als druk- of vacuümzwaaiadsorptie (PSA of VSA). Luchtscheidingsinstallaties die vacuüm gebruiken, worden VPSA-installaties (vacuüm-druk-swing-adsorptie), VSA-installaties (vacuüm-swing-adsorptie) of PVSA-installaties (druk-vacuüm-swing-adsorptie) genoemd. Het wordt gebruikt voor de productie van zuurstof. De procescyclus is vergelijkbaar met die van PSA-installaties, behalve dat vacuümpompen worden gebruikt om de desorptiedruk te verlagen. De lagere desorptiedruk verlaagt de inlaatdruk. De snellere cyclustijd en vereenvoudigde bediening die gepaard gaat met drukvermindering, maken dit normaal gesproken het voorkeursproces voor de luchtscheiding.

Een VPSA-fabriek produceert zuurstof bij ongeveer 0,2 atmosfeer (meter). Wanneer hogere zuurstoftoevoerdrukken vereist zijn, wordt een zuurstofboostercompressor aan de installatie toegevoegd. Over het algemeen zijn VPSA-fabrieken duurder maar energiezuiniger dan PSA-fabrieken voor dezelfde productstroom, druk en zuiverheidsomstandigheden.

VPSA-installaties regenereren het zeefmateriaal onder vacuümomstandigheden. Het resulteert in een vollediger geregenereerd moleculair zeefmateriaal. Dit zeefmateriaal is selectiever dan materiaal dat wordt onderworpen aan het regeneratieproces in een PSA-installatie. Hierdoor wordt een hoger percentage beschikbare zuurstof teruggewonnen waardoor er minder lucht hoeft te worden verwerkt. Het vermogen van een luchtcompressor is aanzienlijk verminderd in vergelijking met een PSA-installatie vanwege de lagere luchtstroom en de lagere persdruk van de compressor, die normaal minder dan een halve atmosfeer (meter) is. Er is echter een compensatie voor de energiebesparing op luchtcompressie vanwege het vermogen dat nodig is om de vacuümpomp te laten werken.

VPSA-eenheden zijn normaal gesproken kosteneffectiever dan PSA-eenheden wanneer de gewenste productiesnelheid meer dan 20 ton per dag is. Ze zijn normaal gesproken de meest kosteneffectieve keuze voor zuurstofproductie tot 60 ton per dag, op voorwaarde dat er geen zuurstof met een hoge zuiverheid nodig is. Boven 60 ton per dag zijn cryogene fabrieken normaal gesproken de voorkeurstechnologie voor zuurstofproductie, hoewel in sommige gevallen twee VPSA-fabrieken een betere afstemming van grote stapsgewijze veranderingen in de vraag mogelijk maken.

Variaties in het proces die van invloed zijn op het bedrijfsrendement omvatten een afzonderlijke voorbehandeling van de lucht om water en kooldioxide te verwijderen, meerdere vaten om drukenergieterugwinning mogelijk te maken tijdens het wisselen van het adsorbensbed en vacuümwerking tijdens het verlagen van de druk. Optimalisatie van het systeem is gebaseerd op productstroom, zuiverheid en druk, energiekosten en verwachte levensduur. Vanwege de cyclische aard van het adsorptieproces, is de grootte van het adsorbensbed de bepalende factor in de kapitaalkosten. Aangezien de productie evenredig is met het volume van het adsorbensbed, stijgen de kapitaalkosten sneller als een functie van de productiesnelheid in vergelijking met cryogene installaties.

Chemische procestechnologieën

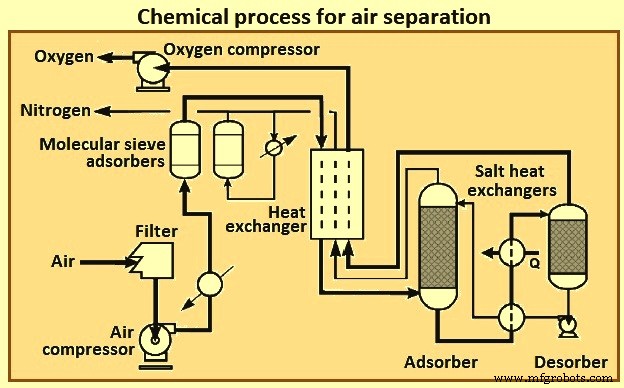

Een aantal materialen heeft het vermogen om zuurstof te absorberen bij één set van druk- en temperatuuromstandigheden, en om de zuurstof te desorberen onder een andere set van omstandigheden. Een van die processen die in het begin van de jaren negentig werd onderzocht, was het MOLTOXe-proces, een chemisch proces met gesmolten zout. Het proces wordt getoond in Fig 3.

Fig 3 Chemisch proces voor luchtscheiding

De getoonde procesvariatie is gebaseerd op absorptie van zuurstof door een circulerende gesmolten zoutstroom, gevolgd door desorptie door een combinatie van warmte- en drukverlaging van de zoutstroom. Lucht wordt gecomprimeerd van 1,4 atmosfeer tot 12,5 atmosfeer en behandeld om water en koolstofdioxide te verwijderen in een op adsorbens gebaseerd systeem. Water en kooldioxide breken beide het zout af als ze in dit stadium niet worden verwijderd.

Lucht stroomt door een adsorberend bed totdat de bedverzadiging is bereikt. De adsorbensbedden worden verwisseld en het verzadigde adsorbensbed wordt geregenereerd door droge stikstof uit het proces. In de hoofdwarmtewisselaars wordt de schone, droge lucht tegen terugstromende productstromen verwarmd tot tussen de 480°C en 650°C. De hete lucht stroomt naar de bodem van de absorber waar het in contact komt met gesmolten vloeibaar zout. De zuurstof in de lucht reageert chemisch met het zout en wordt verwijderd met het vloeibare zout dat de bodem van de absorber verlaat. Het zuurstofhoudende zout wordt door warmte uitgewisseld met zuurstofvrij zout en verder verwarmd voordat het in druk wordt verlaagd en naar de desorber stroomt. Gasvormige zuurstof verlaat de bovenkant van de desorber, terwijl het zuurstofarme zout van de onderkant van de desorber wordt verwijderd, de warmte wordt uitgewisseld en naar de bovenkant van het absorbervat wordt gestuurd om de kringloop te sluiten.

De hete zuurstof- en hete stikstofstromen komen de hoofdwarmtewisselaar binnen en worden gekoeld tegen de voedingslucht. De zuurstof wordt gecomprimeerd tot leveringsdruk, terwijl een deel van de stikstof wordt gebruikt om het luchtvoorbehandelingssysteem te regenereren. Het belangrijkste procesvoordeel van het op TSA gebaseerde systeem is dat lucht alleen hoeft te worden gecomprimeerd tot een druk die de drukval door de luchtvoorbehandeling en warmtewisselaar overwint, waardoor de hoeveelheid luchtcompressievermogen wordt verminderd in vergelijking met een cryogene installatie. Er moet een bron van thermische energie beschikbaar zijn om het zout door verwarming vrij te maken. Er werd een kleinschalige pilot-eenheid gebruikt die de procesomstandigheden verifieerde (99,9% zuurstofzuiverheid bij verwachte zoutbelasting), maar er werd vastgesteld dat corrosie van de zout/zuurstof tweefasengebieden van de faciliteit een economisch probleem was.

Membraanscheidingstechnologie

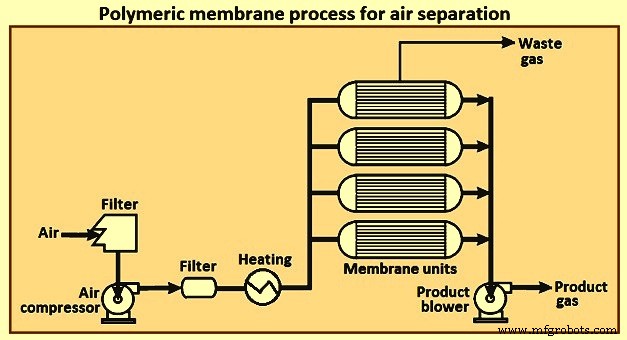

Het proces gebaseerd op de membraanscheidingstechnologie maakt gebruik van de verschillende snelheden waarmee luchtgassen door een polymeermembraan diffunderen. Membraanprocessen waarbij polymere materialen worden gebruikt, zijn gebaseerd op het verschil in diffusiesnelheid van zuurstof en stikstof door een membraan dat processtromen onder hoge druk en onder lage druk scheidt. Membraanscheidingstechnologie maakt gebruik van buizenbundels gemaakt van speciale polymeren, vaak geconfigureerd op een manier die vergelijkbaar is met een shell-and-tube warmtewisselaar. Het luchtscheidingsprincipe is dat verschillende gassen verschillende permeatiesnelheden door de polymeerfilm hebben. Een schema van het polymere membraanproces voor luchtscheiding wordt getoond in figuur 4.

Fig 4 Polymeer proces voor luchtscheiding

Flux en selectiviteit zijn de twee eigenschappen die de economie van membraansystemen bepalen, en beide zijn functies van het specifieke membraanmateriaal. Flux bepaalt het membraanoppervlak en is een functie van het drukverschil gedeeld door de membraandikte. Een evenredigheidsconstante die varieert met het type membraan wordt de permeabiliteit genoemd. Selectiviteit is de verhouding van de permeabiliteiten van de te scheiden gassen. Vanwege de kleinere omvang van het zuurstofmolecuul zijn de meeste membraanmaterialen meer doorlaatbaar voor zuurstof dan voor stikstof.

Het luchtscheidingsprincipe is dat verschillende gassen verschillende permeatiesnelheden door de polymeerfilm hebben. Zuurstof wordt samen met waterdamp en kooldioxide beschouwd als 'snelle gassen' die sneller door de buiswanden diffunderen dan de 'langzame gassen' argon en stikstof. Hierdoor kan droge lucht worden omgezet in een product dat een inert mengsel is van voornamelijk stikstofgas en argon, en een lagedruk-permeaat of rookgas dat rijk is aan zuurstof, waterdamp en koolstofdioxide dat uit de schaal wordt afgevoerd.

Atmosferische lucht wordt gefilterd, gecomprimeerd tot de vereiste druk, gedroogd en vervolgens door een membraanmodule geleid. De luchtcomponenten met de hogere diffusiesnelheid (O2 en CO2) dringen sneller door in de polymeermembraanvezels, wat resulteert in een stikstofrijke stroom als primair product. De zuiverheid van de N2-gasstroom hangt af van de stroomsnelheid door de membraanmodule en bereikt 93% tot 99,5% en meer als deze efficiënt wordt gebruikt.

Stikstofproduct komt uit membraaneenheden dichtbij de persluchttoevoerdruk. Omdat er geen bewegende delen zijn in het scheidingsproces, kunnen membraaneenheden snel worden geactiveerd wanneer dat nodig is en worden uitgeschakeld wanneer dat niet het geval is.

Membraanscheidingsinstallaties worden normaal gesproken gemaakt in modules met standaardafmetingen met stikstofproductieclassificaties die afhankelijk zijn van de gewenste stikstofzuiverheid. Voor een bepaalde standaardmodule neemt de stikstofproductiesnelheid toe met hogere inlaatluchtstroomsnelheden, maar tegelijkertijd neemt de zuiverheid van stikstof af. Wanneer de benodigde productiecapaciteit (bij een gespecificeerd zuiverheidsniveau) groter is dan de grootste standaard modulegrootte, wordt meestal een aantal kleinere eenheden gecombineerd in een verdeelstuk om ze parallel te laten werken.

Membraaninstallaties zijn kosteneffectief voor toepassingen met een relatief lage vraag. Aangezien fabrieken met grotere capaciteit normaal gesproken bestaan uit meerdere modules met kleinere capaciteit, hebben membraanfabrieken bijna constante kosten per fabriek van productiecapaciteit over een breed scala aan productiesnelheden. Dit in tegenstelling tot de dalende kosten voor marginale capaciteit die typisch zijn voor PSA-stikstofinstallaties en cryogene stikstofinstallaties voor luchtscheiding.

In het geval dat het gewenste product zuurstof is, zijn de membraansystemen normaal gesproken beperkt tot de productie van met zuurstof verrijkte lucht (25% tot 50% zuurstof). Actieve of gefaciliteerde transportmembranen, die een zuurstofcomplexvormend middel bevatten om de zuurstofselectiviteit te verhogen, zijn een potentieel middel om de zuurstofzuiverheid van membraansystemen te verhogen, ervan uitgaande dat er ook zuurstofcompatibele membraanmaterialen beschikbaar zijn.

Zuurstof dringt door een vezel (type holle vezel) of door vellen (type spiraalgewonden) en wordt als product onttrokken. Een vacuümpomp handhaaft typisch het drukverschil over het membraan en levert zuurstof op de vereiste druk. Kooldioxide en water komen normaal voor in het met zuurstof verrijkte luchtproduct, omdat ze voor de meeste membraanmaterialen beter doorlaatbaar zijn dan zuurstof.

Een groot voordeel van membraanscheiding is dat het een eenvoudig, continu karakter van het proces is dat werkt bij bijna omgevingscondities. Een luchtblazer levert voldoende kopdruk om de drukval door de filters, membraanbuizen en leidingen te overwinnen. Membraanmaterialen worden normaal gesproken geassembleerd tot cilindrische modules die samen worden verdeeld om de benodigde productiecapaciteit te bieden.

Net als bij adsorptiesystemen is kapitaal in wezen een lineaire functie van de productiesnelheid en is productback-up doorgaans niet beschikbaar zonder een afzonderlijke opslagtank voor vloeibare zuurstof en een leveringsondersteuningssysteem. Membraansystemen passen gemakkelijk in toepassingen tot 20 ton per dag, waar luchtverrijkingszuiverheden met water en kooldioxideverontreinigingen kunnen worden getolereerd. Deze technologie is nieuwer dan adsorptie of cryogenica en verbeteringen in materialen kunnen membranen aantrekkelijk maken voor wat grotere zuurstofbehoeften. De snelle opstarttijd, vanwege de bijna-omgevingswerking, is vooral aantrekkelijk voor zuurstofverbruikende systemen die discontinue gebruikspatronen vertonen. Het passieve karakter van het proces is ook aantrekkelijk.

Membraaninstallaties zijn kosteneffectief voor toepassingen met een relatief lage vraag. Aangezien fabrieken met grotere capaciteit normaal gesproken bestaan uit meerdere modules met kleinere capaciteit, hebben membraanfabrieken bijna constante kosten per fabriek van productiecapaciteit over een breed scala aan productiesnelheden. .

Ionentransportmembraan (ITM) technologie

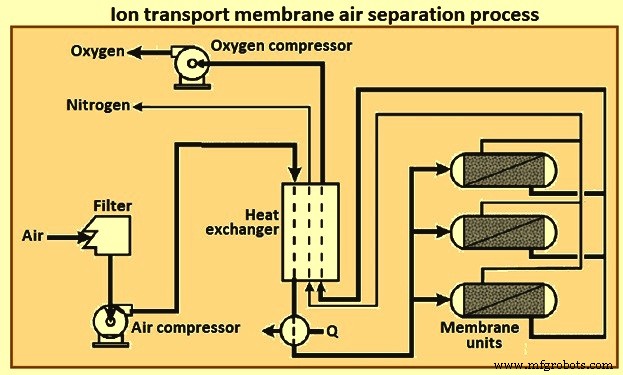

ITG's zijn vaste anorganische oxide keramische materialen die zuurstof produceren door de passage van zuurstofionen door de keramische kristalstructuur. Deze systemen werken bij hoge temperaturen, normaal gesproken boven 600 ° C. Zuurstofmoleculen worden omgezet in zuurstofionen aan het oppervlak van het membraan en door het membraan getransporteerd door een aangelegde elektrische spanning of een partieel zuurstofdrukverschil, waarna zuurstofmoleculen worden hervormd nadat ze door de membraan materiaal. Membraanmaterialen kunnen worden gefabriceerd tot vlakke platen of buizen. Fig 5 toont een eenvoudig schema van een ionentransportmembraan luchtscheidingsproces.

Fig 5 Ionentransportmembraan luchtscheidingsproces

Voor grote energieomzettingsprocessen is de transportkracht van het drukverschil de voorkeursmethode. Membranen, die werken door een drukverschil, worden gemengde geleidende membranen genoemd omdat ze zowel zuurstofionen als elektronen geleiden. De zuurstofionen reizen met zeer hoge stroomsnelheden door het ITG en produceren bijna zuivere zuurstof aan de permeaatzijde van het membraan. De zuurstof kan worden afgescheiden als een zuiver product, of een ander gas kan worden gebruikt om aan de permeaatzijde van het membraan te vegen om een product met een lagere zuiverheid te produceren. Als een reactief spoelgas wordt gebruikt, kan direct een oxidatief product worden geproduceerd, b.v. aardgas methaan veegt om synthesegas te maken voor gas-naar-vloeistof (GTL) conversie.

Lucht wordt gecomprimeerd en vervolgens verwarmd tot bedrijfstemperatuur door uitwisseling tegen de hete processtromen (niet-permeaat en zuurstofproduct) en vervolgens toevoeging van hulpwarmte. In het algemeen kan de verwarming van lucht geschieden door middel van indirecte warmte-uitwisseling en/of directe verbranding van brandstof. De zuurstofstroom wordt gecomprimeerd tot leveringsdruk. De met stikstof verrijkte niet-permeaatstroom onder druk wordt elders gebruikt in balans van het energieconversieproces, bijvoorbeeld geëxpandeerd in een geïntegreerde gasturbinecyclus om elektrische energie op te wekken.

Het ITG-zuurstofproces is geschikt voor integratie met energieopwekkings- en energieconversieprocessen die zuurstof nodig hebben als grondstof voor verbranding of vergassing, of in elke op zuurstof gebaseerde toepassing die stroom nodig heeft.

Productieproces

- Luchtreiniger

- Zuurstoftank

- Luchtverfrisser

- Zuurstof

- Airconditioner

- Luchtverontreinigingsdetector

- Hoe verontreinigingen in perslucht processen kunnen beïnvloeden

- Een inleiding tot luchtcilinderactuator:

- Luchtveersysteem begrijpen

- Perslucht – maakt vliegreizen mogelijk

- Industriële toepassingen van lagedrukblazers