Cryogeen proces van luchtscheiding

Cryogeen proces van luchtscheiding

Lucht is samengesteld uit verschillende gassen, waarvan stikstof (N2) en zuurstof (O2) samen ongeveer 99,03% van het totale monstervolume uitmaken. Droge lucht bevat qua volume ongeveer 78,08% stikstof, ongeveer 20,95% zuurstof en ongeveer 0,93% argon, samen met sporen van een aantal andere gassen zoals waterstof, neon, helium, krypton, xenon en koolstofdioxide. De omgevingslucht kan een variërende hoeveelheid waterdamp (afhankelijk van de vochtigheid) en andere gassen bevatten die door natuurlijke processen en menselijke activiteiten worden geproduceerd. Zuurstof en stikstof worden geproduceerd door middel van een luchtscheidingsproces, waarbij lucht wordt gescheiden in zijn bestanddelen. De edelgassen zoals bijvoorbeeld argon en krypton kunnen worden teruggewonnen als bijproducten van het luchtscheidingsproces.

De scheiding van lucht in de samenstellende gassen wordt gedaan door de implementatie van een specifieke luchtscheidingstechnologie. Er zijn momenteel verschillende luchtscheidingstechnologieën beschikbaar, elk gericht op het benutten van verschillende attributen met betrekking tot het verschil in fysieke eigenschappen tussen de samenstellende gassen van de lucht. Met andere woorden, een luchtscheidingstechnologie is gebaseerd op het feit dat elk van de samenstellende gassen van lucht verschillende fysieke eigenschappen heeft en daarom wordt luchtscheiding gerealiseerd door gebruik te maken van een fysieke eigenschap zoals (i) onderscheid te maken tussen molecuulgroottes van de samenstellende gassen , (ii) onderscheid maken tussen verschillen in diffusiesnelheden door bepaalde materialen, (iii) adsorptievoorkeur die speciale materialen hebben voor bepaalde gassen, en (iv) verschil in kooktemperaturen enz.

Enkele van de technologieën die tegenwoordig worden gebruikt, zijn onder meer cryogeen, adsorptie, chemische processen, polymere membranen en ionentransportmembraan (ITM). Van deze technologieën bevindt de cryogene luchtscheidingstechnologie zich in een volwassen stadium van zijn levenscyclus, waardoor het het enige haalbare middel is van de momenteel beschikbare technologieën voor de massaproductie van luchtproducten zoals zuurstof, stikstof en argon.

Luchtscheidingstechnologieën worden gebruikt voor de productie van zuurstof en/of stikstof als gassen en soms als vloeibare producten. Sommige planten produceren ook argon, hetzij als gas, hetzij als vloeistof, of beide. Alle luchtscheidingsprocessen beginnen met compressie van lucht. Alle luchtscheidingsinstallaties maken gebruik van niet-cryogene technologieën of cryogene technologieën. Luchtscheidingsinstallaties die gebruik maken van niet-cryogene luchtscheidingstechnologieën, produceren gasvormige zuurstof- of stikstofproducten met behulp van scheidingsprocessen bij omgevingstemperatuur. Deze planten produceren zuurstof die typisch 90% tot 95,5% zuiver is of stikstof die typisch 95,5% tot 99,5% zuurstofvrij is. Luchtscheidingsinstallaties kunnen meer dan drie keer meer stikstof produceren dan zuurstof, maar normaal wordt een stikstof-zuurstof-productverhouding van 1:1 tot 1,5:1 aangehouden.

Het cryogene proces werd voor het eerst ontwikkeld door Carl Von Linde in 1895 en verbeterd door George Claude in de jaren 1900 om op kleine schaal zuurstof te produceren om te voldoen aan de vereisten van verschillende industriële processen zoals lassen en snijden en als medisch gas.

Cryogene luchtscheiding op industriële schaal begon in het begin van de 20e eeuw en bevorderde de ontwikkeling van de metallurgie en andere takken van industrie die sterk afhankelijk waren van de beschikbaarheid van zuurstof, stikstof en ten slotte argon. Cryogene luchtscheidingsinstallaties (ASP) worden gekenmerkt door een zeer goede kwaliteit van de producten, grote capaciteiten en hoge betrouwbaarheid. Ondanks andere opkomende technologieën voor luchtscheiding, blijft cryogene luchtscheidingstechnologie de basistechnologie voor zuurstofproductie. Cryogene luchtscheidingsinstallaties worden het meest gebruikt om gasvormige producten met een hoge zuiverheid te produceren. Het gebruik van deze technologie is echter beperkt voor de toepassingen die de gassen in grote hoeveelheden nodig hebben, normaal gesproken boven enkele honderden tonnen van de afgescheiden gassen per dag. Ze kunnen producten produceren als gassen of vloeistoffen.

De cryogene luchtscheidingstechnologie maakt gebruik van verschil in kookpunt van gassen voor hun scheiding. Het is gebaseerd op het feit dat de verschillende samenstellende gassen van lucht verschillende kookpunten hebben en door de directe omgeving te manipuleren in termen van temperatuur en druk, kan de lucht worden gescheiden in zijn componenten. Het kookpunt van zuurstof bij een druk van 1 atmosfeer en 0 graden C is min 182,9 graden C en dat bij een druk van 6 atmosfeer en 0 graden C is min 160,7 graden C. De overeenkomstige kookpunten van stikstof zijn min 195,8 graden C en min 176,6 graden C, en die voor argon zijn respectievelijk min 185,8 graden C en minus 164,6 graden C.

Cryogene scheiding is het meest effectieve proces wanneer aan een van de drie criteria moet worden voldaan, namelijk (i) zuurstof met een hoge zuiverheid nodig is (hoger dan 99,5 %), (ii) grote hoeveelheden zuurstof nodig zijn (meer dan 100 ton zuurstof / dag ), of (iii) zuurstof onder hoge druk nodig is. Cryogene luchtafscheiders hebben meer dan een uur nodig om op te starten. Bovendien, aangezien cryogenie zo'n hoge zuiverheid van zuurstof kan produceren, is de afvalstikstofstroom van een bruikbare kwaliteit. Dit kan aanzienlijke financiële voordelen opleveren voor een proces geïntegreerd met een cryogene luchtscheidingsinstallatie.

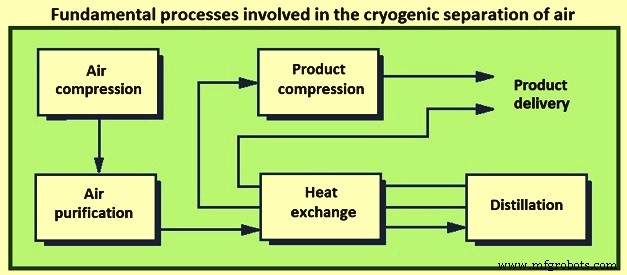

Cryogene scheiding van lucht in de samenstellende gassen omvat verschillende processen. Combinatie van deze processen is nodig in een cryogene luchtscheidingsinstallatie, waarvan de fundamentele zijn (i) luchtcompressie, (ii) luchtzuivering, (iii) warmtewisseling, (iv) destillatie en (v) productcompressie. Fig 1 toont deze processen.

Fig 1 Fundamentele processen die betrokken zijn bij de cryogene scheiding van lucht

Cryogene luchtscheidingsinstallaties zijn gebaseerd op cryogene luchtscheidingsprocessen. Het basisproces is sinds de commercialisering in het begin van de 20e eeuw voortdurend in ontwikkeling geweest als een industrieel proces. Er is een groot aantal variaties in procesconfiguratie ontstaan, gedreven door de wens om bepaalde gasproducten en productmengsels zo efficiënt mogelijk te produceren op verschillende vereiste niveaus van zuiverheid en druk. Deze procescycli voor luchtscheiding zijn parallel geëvolueerd met de vooruitgang in compressiemachines, warmtewisselaars, destillatietechnologie en gasexpandertechnologie.

Het destillatieproces vormt de kern van het totale proces, omdat het de feitelijke scheiding van lucht in zijn bestanddelen uitvoert. De luchtproducten worden geproduceerd met een bepaalde zuiverheid, die wordt gedefinieerd als de verhouding van de hoeveelheid 100 % zuiver luchtproduct tot de totale hoeveelheid luchtproduct aan de uitgang.

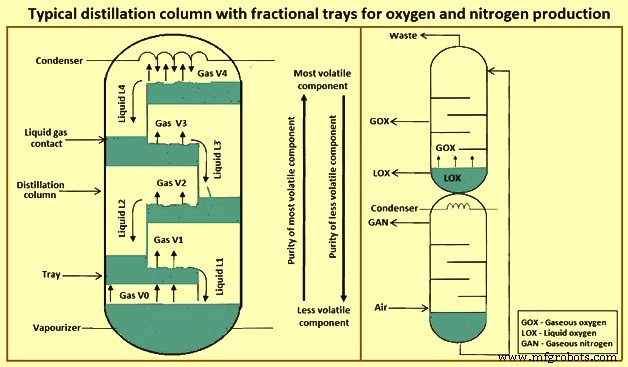

Bij het distillatieproces worden trays gebruikt. De basisfunctie van de trays is om een efficiënt contact tussen de dalende vloeistof en het stijgende gas mogelijk te maken. Vandaar dat de schaal de basis vormt voor (i) koeling en gedeeltelijke condensatie van het stijgende gas, en (ii) verwarming en gedeeltelijke verdamping van de dalende vloeistof. Fig. 2 toont een typische destillatiekolom met een gefractioneerde destillatieschotel. Deze destillatiekolom heeft slechts één verdamper en één condensor. Destillatie wordt mogelijk gemaakt door efficiënt vloeistof-gascontact en dit wordt mogelijk gemaakt door goed contact tussen de dalende vloeistof en het stijgende gas. De respectievelijke zuiverheden van de meest vluchtige en minder vluchtige elementen verschillen bij elke schaal, waarbij de onder- en bovenzijde van de destillatiekolom de twee uitersten zijn, waar ook de zuivere elementen worden verkregen.

Fig 2 Typische destillatiekolom met gefractioneerde destillatieschotels voor de productie van zuurstof en stikstof

In figuur 2 is te zien dat de tray het opstijgende gas een zekere weerstand geeft en zo een drukval creëert. De drukval moet zo klein mogelijk zijn, aangezien deze een aanzienlijke impact heeft op het energieverbruik van de luchtcompressor en ook een belangrijke parameter is bij de ontwikkeling van de technologie van de tray. Distillatieverpakking is een andere technologie die wordt gebruikt en, in tegenstelling tot gefractioneerde destillatieschotels, zorgt voor een veel kleinere totale drukval en een verbeterd contact tussen vloeistof en gas.

Voor de productie van zuurstof is een vloeibaar mengsel van zuurstof en stikstof en een kolom nodig, onderaan voorzien van een verdamper, terwijl voor de productie van stikstof een gasvormig mengsel van zuurstof en stikstof en een kolom voorzien van een condensor aan de top, is nodig en in dit proces wordt ook een bijproduct geproduceerd, rijk aan zuurstof. Door deze twee typen kolommen op elkaar te stapelen en door de zuurstofrijke vloeistof, die onder in de stikstofkolom wordt verkregen, naar de bovenkant van de zuurstofkolom te leiden, is het mogelijk om zuurstof en stikstof te produceren met slechts een condensor. Dit wordt getoond in Fig 2.

Een zuurstofrijke vloeistof komt de bovenkant van de bovenste destillatiekolom binnen en resulteert door destillatie in vloeibare zuurstof (LOX) aan de onderkant van dezelfde kolom. Verdamping van de LOX tot gasvormige zuurstof (GOX) wordt gerealiseerd door middel van de warmtewisseling die plaatsvindt tussen de gasvormige stikstof (GAN) bovenaan de onderste kolom en de LOX onderaan de bovenste kolom. Bovenaan de bovenste kolom ontstaat ook een afvalproduct, bestaande uit een stikstof- en zuurstofgasmengsel.

In de praktijk wordt de functie van de condensor vervuld door een warmtewisselaar die ervoor zorgt dat de juiste warmte wordt overgedragen van de GAN naar de LOX en vice versa, om verdamping van de LOX en condensatie van de GAN mogelijk te maken, wat nodig is voor de continue werking van de destillatiekolommen. In dit model worden de kolommen op elkaar gestapeld, maar het is ook mogelijk om ze naast elkaar te plaatsen, zoals in de praktijk wel eens gebeurt.

Het cryogene luchtscheidingsproces is een energie-intensief proces bij lage temperatuur waarbij lucht wordt gescheiden in de samenstellende gassen. Energieverbruik van zuurstofscheiding is een toenemende functie van zuurstofzuiverheid. De kosten van elektrische energie zijn de grootste afzonderlijke bedrijfskosten die worden gemaakt in luchtscheidingsinstallaties. Het ligt normaal gesproken in het bereik van een derde of twee derde van de bedrijfskosten die gepaard gaan met de productie van gasvormige en vloeibare producten. Aangezien de staalindustrie op grote schaal zuurstof, stikstof en argongassen gebruikt, beïnvloedt de prijs van deze gassen de productiekosten van staal en staalproducten. De energie-efficiëntie van ASP wordt aanzienlijk beïnvloed door de productieverhouding van zuurstof en stikstof, die kan worden gevarieerd afhankelijk van de behoefte.

De thermodynamische minimale arbeid van zuurstofscheiding uit lucht is gelijk aan 53,1 kWh/ton zuurstof. Momenteel worden de best geconstrueerde cryogene ASP's gekenmerkt door een energieverbruik dat ongeveer drie keer hoger is dan het thermodynamische minimum.

De complexiteit van het cryogene luchtscheidingsproces, de fysieke afmetingen van de apparatuur en de energie die nodig is om het proces te laten werken, variëren met het aantal gasvormige en vloeibare producten, de vereiste productzuiverheden en de vereiste leveringsdrukken. Installaties met productie van alleen stikstofgas zijn minder complex en hebben minder stroom nodig om te werken dan installaties met productie van alleen zuurstofgas. Coproductie van beide gassen verhoogt de kapitaalkosten en de energie-efficiëntie. Om deze gassen in vloeibare vorm te maken, is extra apparatuur nodig en meer dan het dubbele van de hoeveelheid stroom die nodig is per eenheid geleverd gas.

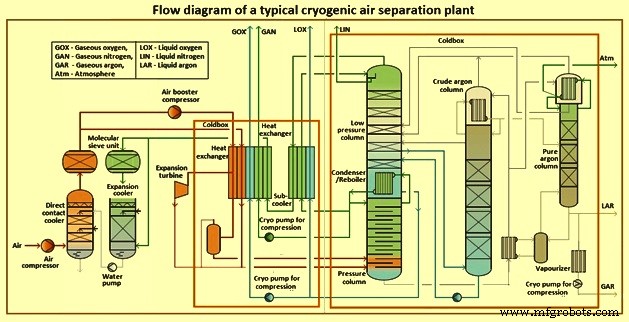

De productie van argon is alleen economisch als bijproduct met zuurstof. De productie ervan met een hoge zuiverheid draagt bij aan de fysieke omvang en complexiteit van de luchtscheidingsinstallatie. Stroomdiagram van een typische cryogene luchtscheidingsinstallatie wordt getoond in Fig. 3. Het stroomdiagram toont typische onderlinge relaties tussen de verschillende componenten van de installatie. De feitelijke relatie is echter afhankelijk van het ontwerp van de luchtscheidingsinstallatie, die kan variëren om aan de eisen te voldoen.

Fig 3 Stroomschema van een typische cryogene luchtscheidingsinstallatie

Stappen in het cryogene proces van luchtscheiding

Er zijn verschillende stappen in het cryogene proces van luchtscheiding. De eerste stap is het filteren, comprimeren en koelen van de binnenkomende lucht. In de meeste gevallen wordt lucht gecomprimeerd tussen 5 MPa en 8 MPa, afhankelijk van de productmix en de benodigde productdrukken. In deze stap wordt de perslucht gekoeld en wordt het grootste deel van de waterdamp in de binnenkomende lucht gecondenseerd en verwijderd wanneer de lucht door een reeks tussenkoelers gaat plus een nakoeler na de laatste compressiefase.

De tweede stap bestaat uit het verwijderen van onzuiverheden, in het bijzonder, maar niet beperkt tot, resterende waterdamp plus kooldioxide (CO2). Deze componenten worden verwijderd om te voldoen aan de productkwaliteitsspecificaties en voordat lucht het destillatiegedeelte van de fabriek binnenkomt. Er zijn twee basisbenaderingen voor het verwijderen van waterdamp en CO2. Het zijn (i) moleculaire zeefeenheden (ii) omkeerwisselaars. De meeste nieuwe luchtscheidingsinstallaties maken gebruik van een voorzuiveringseenheid met moleculaire zeef om waterdamp en CO2 uit de binnenkomende lucht te verwijderen. Omkeerwisselaars voor het verwijderen van waterdamp en CO2 zijn kosteneffectiever voor kleinere installaties. In fabrieken die gebruik maken van omkerende warmtewisselaars, wordt het afkoelen van de persluchttoevoer gedaan in twee sets gesoldeerde aluminium warmtewisselaars. Bij het gebruik van omkerende warmtewisselaars worden koude absorptie-units geïnstalleerd om eventuele koolwaterstoffen te verwijderen.

De derde stap is extra warmteoverdracht tegen product- en afvalgasstromen om de luchtstroom op cryogene temperatuur te brengen (- 185°C). Deze koeling gebeurt in warmtewisselaars van gesoldeerd aluminium die de uitwisseling van warmte tussen de inkomende luchttoevoer en het koude product en de afvalgasstromen die het scheidingsproces verlaten mogelijk maken. Tijdens de warmtewisseling worden de uittredende gasstromen opgewarmd tot dicht bij de omgevingsluchttemperatuur. Het terugwinnen van koeling uit de gasvormige productstromen en afvalstroom minimaliseert de hoeveelheid koeling die door de installatie moet worden geproduceerd. De zeer lage temperaturen die nodig zijn voor cryogene destillatie worden gecreëerd door een koelproces dat expansie van een of meer processtromen onder hoge druk omvat.

De vierde stap is het destillatieproces waarbij de lucht in de gewenste producten wordt gescheiden. Om zuurstof te maken, gebruikt het destillatiesysteem twee destillatiekolommen in serie, die normaal de hoge- en lagedrukkolommen worden genoemd. Stikstofplanten kunnen slechts één kolom hebben, hoewel velen er twee hebben. Stikstof verlaat de bovenkant van elke destillatiekolom, terwijl zuurstof aan de onderkant vertrekt. Onzuivere zuurstof geproduceerd in de initiële kolom (hogere druk) wordt verder gezuiverd in de tweede kolom met lagere druk. Argon heeft een kookpunt dat vergelijkbaar is met dat van zuurstof en blijft bij voorkeur bij de zuurstof. Als hoge zuivere zuurstof nodig is, moet argon worden verwijderd. De verwijdering van argon vindt plaats op een punt in de lagedrukkolom waar de argonconcentratie het hoogst is. Het argon dat wordt verwijderd, wordt normaal gesproken verwerkt in een extra 'draw'-kolom voor ruwe argondestillatie die is geïntegreerd met de argonraffinagefaciliteiten van de lagedrukkolom. Koude gasvormige producten en ruwe argon kunnen worden afgevoerd, ter plaatse verder worden verwerkt of als vloeistof worden verzameld of worden verdampt om gasvormig argon te produceren.

Afvalstromen die uit de luchtscheidingskolommen komen, worden teruggevoerd via de front-end warmtewisselaars. Als ze worden opgewarmd tot bijna omgevingstemperatuur, koelen ze de binnenkomende lucht af. De warmte-uitwisseling tussen voer- en productstromen minimaliseert de netto koelbelasting van de installatie en daarmee het energieverbruik.

Koeling wordt geproduceerd op cryogene temperatuurniveaus om te compenseren voor warmtelekkage in de koude apparatuur en voor imperfecte warmte-uitwisseling tussen inkomende en uitgaande gasstromen. In de koelcyclus van luchtscheidingsinstallaties worden een of meer stromen met verhoogde druk (dit kunnen inlaatlucht, stikstof, afvalgas, voedingsgas of productgas zijn, afhankelijk van het type installatie) in druk verlaagd, waardoor de stroom afkoelt . Om de koeling en de energie-efficiëntie van de installatie te maximaliseren, vindt de drukverlaging (of expansie) plaats in een expander (een soort turbine). Het verwijderen van energie uit de gasstroom verlaagt de temperatuur meer dan in het geval met eenvoudige expansie over een klep. De energie die door de expander wordt geproduceerd, wordt gebruikt om een procescompressor, een elektrische generator of een ander energieverbruikend apparaat aan te drijven.

Gasvormige producten verlaten typisch de koude doos (het geïsoleerde vat met de destillatiekolommen en andere apparatuur die bij zeer lage temperaturen werkt) bij relatief lage drukken, vaak iets meer dan één atmosfeer (absoluut). In het algemeen geldt:hoe lager de leveringsdruk, hoe hoger de efficiëntie van het scheidings- en zuiveringsproces. Het productgas wordt vervolgens in compressoren gecomprimeerd tot de druk die het productgas nodig heeft voor zijn gebruik.

Delen van het cryogene luchtscheidingsproces die bij zeer lage temperaturen werken (bijvoorbeeld destillatiekolommen, warmtewisselaars en koude onderling verbonden leidingen) moeten goed worden geïsoleerd. Deze items bevinden zich in verzegelde (en met stikstof gespoelde) 'koude dozen', relatief hoge constructies met een rechthoekige of ronde dwarsdoorsnede. Coldboxen zijn verpakt met steenwol om isolatie te bieden en convectiestromen te minimaliseren. Afhankelijk van het planttype en de capaciteit kunnen koelboxen 2 meter tot 4 meter aan een kant meten en een hoogte hebben van 15 meter tot 60 meter.

Productie van argon

Zuiver argon wordt doorgaans geproduceerd uit ruw argon door middel van een meerstapsproces. De traditionele benadering is het verwijderen van de twee tot drie procent zuurstof die aanwezig is in het ruwe argon in een 'de-ox'-eenheid. Deze kleine eenheden combineren de zuurstof chemisch met waterstof in een katalysatorbevattend vat. Het resulterende water wordt (na afkoeling) gemakkelijk verwijderd in een moleculaire zeefdroger. De zuurstofvrije argonstroom wordt vervolgens verwerkt in een 'pure argon' destillatiekolom om resterende stikstof en niet-gereageerde waterstof te verwijderen.

Vooruitgang in de destillatietechnologie met gepakte kolommen heeft een tweede argonproductie-optie gecreëerd, volledig cryogene argonterugwinning die een zeer lange (maar kleine diameter) destillatiekolom gebruikt om de moeilijke argon / zuurstofscheiding te maken. De hoeveelheid argon die een plant kan produceren, wordt beperkt door de hoeveelheid zuurstof die in het destillatiesysteem wordt verwerkt plus een aantal andere variabelen die het terugwinningspercentage beïnvloeden. Deze omvatten de hoeveelheid zuurstof die als vloeistof wordt geproduceerd en de stabiliteit van de bedrijfsomstandigheden van de fabriek. Vanwege de natuurlijk voorkomende verhouding van gassen in lucht, kan de argonproductie niet hoger zijn dan 4,4 % van de zuurstoftoevoer per volume, of 5,5 % per gewicht.

Productie van vloeibare producten

Wanneer vloeibare producten worden geproduceerd in een cryogene luchtscheidingsinstallatie, wordt normaal gesproken een aanvullende koeleenheid toegevoegd aan (of geïntegreerd in) de basisluchtscheidingsinstallatie. Deze eenheid wordt condensor genoemd en gebruikt stikstof als de primaire werkvloeistof. De capaciteit van de condensor kan variëren van een klein deel van de capaciteit van de luchtscheidingsinstallatie tot de maximale productiecapaciteit voor zuurstof plus stikstof en argon van de luchtscheidingsinstallatie.

De basisprocescyclus die in condensors wordt gebruikt, is al tientallen jaren ongewijzigd. Een typische condensor neemt stikstof in de buurt van omgevingstemperatuur en druk op, comprimeert het, koelt het en zet vervolgens de hogedrukstroom uit om koeling te produceren. Het fundamentele verschil tussen nieuwere en oudere condensors is dat de maximale werkdruk van cryogene warmtewisselaars is toegenomen naarmate de productietechnologie voor cryogene warmtewisselaars is verbeterd. Een typische nieuwe condensor kan energiezuiniger zijn dan een condensor die dertig jaar geleden is gebouwd als hij hogere piekcyclusdrukken en hogere efficiëntie-expanders gebruikt.

Productieproces