Fabricage van koolstofvezelproducten:kwaliteitscontrolepunten en mitigatie

Het productieproces van koolstofvezel is complex en uitdagend. Procesvariabelen zoals tijd, temperatuur, gasstroom en chemische samenstelling moeten tijdens elke fase van de productie nauwlettend worden gecontroleerd.

In dit bericht zullen we u informeren hoe u het hele productieproces kunt controleren aan de hand van drie aspecten:

- Belangrijkste punten van productie grondstof

- Hoe goede onderdelen van koolstofvezel te maken , en

- Welke problemen kan voorkomen en hoe op te lossen hen.

Nadat je door de passage hebt gekeken, kun je het hele productieproces volgen en weten op welke details je moet letten om de beste koolstofvezelproducten te maken met hoge efficiëntie .

1. Hoe maak je een goede grondstof?

Om goede producten te maken, moeten alle fabrikanten goede grondstoffen kiezen eerst en daarna focussen op de nieuwste technologie . De paragrafen hieronder geven je wat advies.

1.1 Gebruik PAN van hoge kwaliteit

PAN van hoge kwaliteit is de belangrijkste voorwaarde voor de productie van hoogwaardige koolstofvezel.

Precursorvezel met hoge zuivering , hoge sterkte , goede verdichting en glad oppervlak zijn het primaire materiaal voor het produceren van hoogwaardige koolstofvezel.

De fabricage van koolstofvezels moet beginnen met het polymerisatiemonomeer van de voorlopervezel, waarvan de kwaliteit zowel de eigenschappen van de koolstofvezel als de productiekosten bepaalt.

1. 2 Minimaliseer onzuiverheden

Het minimaliseren van onzuiverheden is een fundamentele maatregel om de treksterkte te verbeteren van koolstofvezel, wat ook een hot topic is voor onderzoekers. In zekere zin is het proces van het vergroten van de sterkte in wezen een proces van het verminderen van het gehalte aan onzuiverheden.

1.3 Pre-oxidatietijd verkorten

In het pre-oxidatieproces, onder de premisse van het verzekeren van homogenisatie, moet de pre-oxidatietijd verkort worden zoveel mogelijk, wat een gericht probleem is om de productiekosten te verlagen.

1.4 Hoge temperatuur technologie en apparatuur

De carbonisatietemperatuur ligt over het algemeen tussen 1300 en 1800°C , en de grafitisatietemperatuur ligt over het algemeen tussen 2500 en 3.000°C .

Wanneer de apparatuur continu bij zo'n hoge temperatuur moet werken, is het vooral belangrijk om te focussen op de nieuwste hogetemperatuurtechnologie, zoals microgolftechnologie, plasmatechnologie en inductieverwarmingstechnologie onder bescherming van inert gas en anaërobe omstandigheden.

2. Hoe maak je onderdelen van koolstofvezel?

Als het gaat om het maken van onderdelen of producten van koolstofvezel, leggen fabrikanten koolstofvezels meestal in verschillende richtingen en in verschillende lagen neer om een onderdeel te vormen.

Vervolgens wordt de koolstofvezel onder een bepaalde druk en temperatuur gestold. Er zijn over het algemeen 4 verschillende methoden als volgt:

2.1 Plakken vormen

Plakken vormen is een traditionele achterwaartse handleiding verwerkingsmethode.

De onderdompeling wordt handmatig op de mal aangebracht en vervolgens uitgehard. Het voordeel is dat het proces gemakkelijk complexe onderdelen kan produceren , en het is geschikt voor productie van kleine series .

Maar het nadeel ligt in een lage productie-efficiëntie, hoge arbeidsintensiteit en slechte maatnauwkeurigheid.

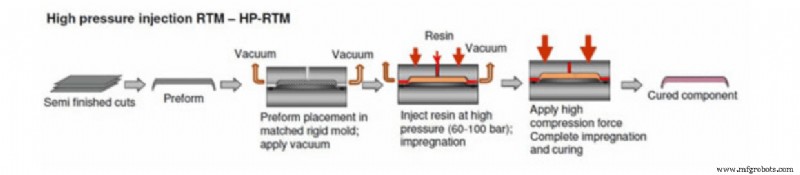

2.2 HP-RTM

Bij dit proces wordt het koolstofvezelmateriaal in een gesloten mal gedaan. Injecteer vervolgens hars in de mal om een vaste stof te vormen onder vacuüm en druk. Dit proces wordt hogedrukinjectie genoemd , wat vrij eenvoudig is en extra apparatuurkosten kan besparen met computerbesturing .

Hogedrukinjectie met gieten op hoge temperatuur kan worden gebruikt om integrale structurele onderdelen te maken met groot formaat, complexe structuur en glad oppervlak.

Met behulp van het HP-RTM-proces is het verbruik van grondstoffen vrij laag en is de productkwaliteit stabiel, wat geschikt is voor grootschalige productie .

Bovendien kan de injectie van hars de toxiciteit van vluchtig gas sterk verminderen aan het menselijk lichaam en de omgeving tijdens het uithardingsproces van de hars.

2.3 Nat vormen

Nat gieten is een economisch alternatief naar het HP-RTM-proces met een eenvoudiger proces en kortere cyclustijden, dat kan worden gebruikt om CFRP-onderdelen te produceren met een lage drie-complexiteit en een groot oppervlak, zoals daken, deuren, motorkappen, bumpers Koffer, enz.

De voordelen liggen voor de hand:hars wordt snel gecoat in een open omgeving zonder geforceerde stroming van de hars in de mal, wat leidt tot dereductie van luchtbellen .

Ook kunnen het coatingproces van hars en het uithardingsproces van de componenten gelijktijdig worden uitgevoerd. Hierdoor kan de productiecyclus worden verkort tot minder dan 180 seconden .

3. Welke problemen kunnen optreden en hoe deze op te lossen?

Hoewel u alle belangrijke stappen hebt behandeld die we eerder noemden, zullen er soms nog enkele kleine problemen optreden. We moeten dus weten welke problemen kunnen optreden, zodat we ze beter kunnen aanpakken met oplossingen.

Wanneer u ophoping van hars vindt en gedeeltelijk gebrek aan materiaal , moet u weten dat dit kan worden veroorzaakt door verkeerde uniformiteit voor aanvullende materialen of verkeerde verhouding voor epoxy .

Soms is het productontwerp en mallenontwerp zijn echt slecht, en je moet de producten of mallen optimaliseren.

De oorzaken van problemen zijn verschillend, dus denk eraan om ze op basis van specifieke situaties aan te pakken.

Dat heeft alles te maken met de kwaliteitscontrole van koolstofvezel, en we hopen dat het nuttig is. Aarzel niet om hieronder je reactie achter te laten als je vragen hebt.

Opmerking : We zijn niet de eigenaar van de afbeeldingen die in dit bericht worden gebruikt. Neem gerust contact met ons op als ze van jou zijn, en we zullen ze zo snel mogelijk verwijderen.

Productieproces

- De rol van epoxyhars bij de productie van koolstofvezelproducten

- 5 verrassende koolstofvezelproducten

- Aluminium en koolstofvezel:wat heeft uw productiebedrijf nodig?

- Inzicht in composiettechniek en koolstofvezel

- Koolstofvezelproductie:hoe het wordt gemaakt

- Automatisering, controle en modellering van de basisproductie van zuurstofstaal

- Hoogovenprocesautomatisering, meet- en controlesysteem

- Automatisering en controlesysteem van Sinter Plant

- Kwaliteitscontrole

- Betekenis en typen productieproces

- Zonnepaneel:kwaliteitsproblemen en belangrijke controlepunten