Gereedschapsslijtage identificeren en verminderen om de kwaliteit te verbeteren?

Bij CNC-bewerking is de realiteit dat metaal dat in contact komt met metaal resulteert in gereedschapsslijtage. Het snijden, slijpen, boren, kotteren en andere taken van metaal maken allemaal deel uit van machinale bewerking. En aangezien deze activiteiten allemaal "metaal-op-metaal" zijn, moet er op een gegeven moment iets gebeuren.

Dit "geven" komt in de vorm van gereedschapsslijtage, waarbij regelmatig gebruik betekent dat gereedschappen na verloop van tijd oppervlak, scherpte en humeur verliezen. Als apparatuur en processen worden bewaakt en geoptimaliseerd, is deze slijtage geleidelijk en voorspelbaar. Als dit niet het geval is, kan gereedschapsslijtage leiden tot kwaliteitsproblemen en kapotte gereedschappen.

Definitie van gereedschapsslijtage

Gereedschapsslijtage is de geleidelijke afbraak van werktuigmachines als gevolg van snijbewerkingen, wat uiteindelijk leidt tot gereedschapsfalen.

Omdat gereedschappen en werkstukken constant in contact staan met ernstige wrijving en wrijving, worden gereedschappen na verloop van tijd belast. Deze spanning is het resultaat van metaal-op-metaal contact en hoge spanning en druk. Het is ook onderhevig aan zeer hoge temperaturen.

Het falen van gereedschappen als gevolg van gereedschapsslijtage is typisch, maar kan worden geanalyseerd en aangepakt met gereedschapsbewaking. De slijtage treedt over het algemeen in de loop van de tijd op en is een geleidelijke storing in een cumulatief proces dat de standtijd beïnvloedt. Slijtage van het gereedschap is ook afhankelijk van de vorm, diepte, snijvloeistof en snijsnelheid van het gereedschap. Dit heeft invloed op de scherpte en effectiviteit van het gereedschap en betekent dat sommige gereedschappen subtiel van vorm kunnen veranderen.

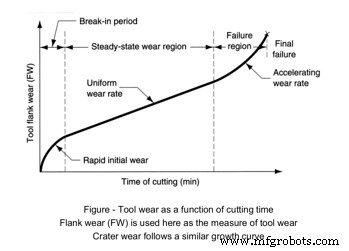

Bron

Bron

Soorten gereedschapsslijtage

Gereedschapsslijtage is afhankelijk van veel variabelen. Type apparatuur, hardheid van onbewerkte grondstof, aantal bewerkingen dat op het onderdeel is uitgevoerd, uitgeoefende kracht voor elke taak en andere variabelen zullen bijdragen aan gereedschapsslijtage. Vanwege deze variabelen zal gereedschapsslijtage vele vormen aannemen, waaronder:

Schuurslijtage

Afhankelijk van het eindgebruik, zal de metaalgrondstof in werkstukken die worden gebruikt bij CNC-bewerkingen variëren in zuiverheid. Wanneer er onzuiverheden aanwezig zijn, kunnen deze resulteren in een opeenhoping van randfragmenten. Deze fragmenten kunnen het gereedschap afslijten, waardoor de scherpte en effectiviteit in de loop van de tijd afnemen. Slijtage is een mechanische vorm van slijtage die het vaakst optreedt bij een laag spiltoerental.

Flankkleding

Flankslijtage vindt parallel aan de snijkant plaats en kan leiden tot snijkantuitval. Aangezien werkstukken abrasieve en adhesieve slijtage ondervinden, vormen zich hoge temperaturen en beïnvloeden deze de gereedschaps- en prestatiekenmerken van het werkstuk. Naarmate de flankslijtage toeneemt, moet ook de snijsnelheid worden verhoogd.

Bron

Bron

Kraterslijtage

Omdat gereedschappen met hoge snelheid op het werkvlak botsen, vormen zich spanen en beschadigen ze het spaanvlak van het gereedschap. Deze spaanstroom over het gezicht laat een divot of krater achter, zoals een litteken. De vorming van kraters is een typisch type gereedschapsslijtage die mogelijk geen invloed heeft op de kwaliteit van het gereedschap, tenzij het snijoppervlak direct wordt vervormd. Kraterslijtage treedt meestal op in de buurt van de snijkant.

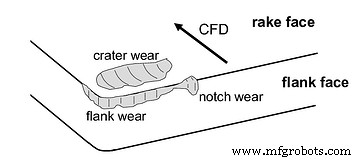

Bron

Bron

Adhesie slijtage

Omdat gereedschap en werkstukwrijving hoge temperaturen veroorzaken, kan hechtingsslijtage optreden. Hier kunnen spanen die over het oppervlak van het gereedschap stromen zich hechten aan het gereedschapsoppervlak zelf, zoals een puntlaseffect. Dit kan ook van invloed zijn op de maatnauwkeurigheid van het werkstuk zelf. Adhesie slijtage kan vaker voorkomen als de verkeerde vloeistof of verkeerde hoeveelheid vloeistof wordt gebruikt.

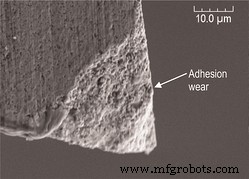

Bron

Bron

Identificatie van gereedschapsslijtage

Het detecteren van gereedschapsslijtage kan handmatig worden gedaan door observatie van machinisten en operators of op een geautomatiseerde manier, met behulp van een gereedschapsbewakingssysteem. Historisch gezien werd gereedschapsslijtage pas vastgesteld nadat de impact ervan werd opgemerkt, zoals het besef dat het gereedschap onderdelen van slechte kwaliteit produceert. Met de ontwikkeling van geautomatiseerde softwareoplossingen zijn belanghebbenden echter beter in staat om gereedschapsslijtage en gereedschapsfalen te identificeren zodra het zich voordoet, of zelfs te voorspellen en te voorkomen dat het helemaal gebeurt. Enkele benaderingen voor het detecteren van gereedschapsslijtage zijn:

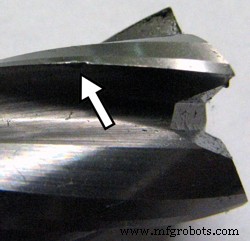

1. Chippen

Afbrokkelen vindt plaats op het snijvlak en zorgt voor een ruwe of ontsierde snijkant. Dit kan het gevolg zijn van een onjuiste machine-instelling of omdat de gereedschapshouder niet goed is vastgezet. Dit kan ook voorkomen bij grotere werkstukken waar spanen tot een halve omwenteling kunnen worden meegevoerd voordat ze door vloeistof worden geraakt.

Bron

Bron

2. Thermisch kraken

CNC-gefreesde stukken genereren overmatige hitte tussen het gereedschap en het werkstuk. Beheersing van deze warmte zorgt voor de juiste snelheid, juiste gereedschapsconfiguratie voor gereedschapshouders en de juiste hoeveelheid vloeistof. Als de gegenereerde warmte te hoog of te laag is, of als temperatuurvariaties snel van snede tot snede veranderen, kan dit de prestatiekenmerken van het werkstukmetaal beïnvloeden. Dit kan de vorming van scheuren veroorzaken die gelijkmatig verdeeld zijn en loodrecht op de snijkant van het draaigereedschap staan.

3. Breuk

Soms kunnen de verhoogde snijkrachten tussen het gereedschap en het werkstuk te groot zijn om te overwinnen. Deze kracht veroorzaakt het plotselinge en volledige verlies van het gereedschap en schade aan het werkstuk en misschien de machine zelf. Oorzaken voor een breuk kunnen liggen in instellingen voor snedediepte, snelheid of materiaaltoevoer. Hete plekken langs het werkstuk kunnen ook breuken veroorzaken door het gereedschap bot te maken totdat het defect raakt. Het voorkomen van gereedschapsbreuk voorkomt veiligheidsproblemen en voorkomt uitvaltijd.

4. Inkepingen

Wanneer het gereedschap contact maakt met de schouder van het werkstuk, kan het wrijven van de twee stukken een chemische reactie op het gereedschap veroorzaken. Het resultaat creëert zowel slijtage als hechting en kan leiden tot flankslijtage. Als de slijtage buitensporig is, kan dit leiden tot volledige gereedschapsstoring.

5. Plastische vervorming

Plastische vervorming is een thermisch probleem wanneer het materiaal in het snijgereedschap zacht wordt. Als de materiaalkwaliteit van het werkstuk hoger is dan die van het gereedschap, kan het gereedschap van vorm veranderen of scherpte verliezen. Deze schade kan worden vermeden door inzicht te krijgen in de hardheid van het gereedschap in relatie tot de materiaalhardheid en de inherente prestatiekenmerken.

6. Mislukt

Falen treedt op wanneer het gereedschap breekt of helemaal breekt. Het voorkomen van gereedschapsbreuk en zelfs catastrofale storingen zijn mogelijk door te zorgen voor de juiste snelheidsinstellingen, snijdiepte en kracht. Het vereist ook het gebruik van de juiste vloeistof. Een storing kan ook worden gedetecteerd wanneer er abnormale trillingen of geluiden zijn, wat wijst op een gereedschapshouder of een instelling die buiten de specificaties valt.

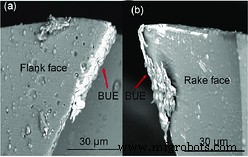

7. Opgebouwde rand

Verschillende metaalgrondstoffen voor werkstukken kunnen verschillende prestatiekenmerken hebben. Ze kunnen zachter of harder zijn, afhankelijk van het metaal. Wanneer het metaal zachter is, kan een gloeieffect optreden waarbij het zachte, halfgesmolten metaal aan het snijgereedschap hecht. Als de rand te veel opbouwt, kan het gereedschap falen. De juiste snelheid en vloeistof kunnen dit probleem verminderen of elimineren.

BUE (Built-up Edge) voorbeelden op vlakken van gereedschap. (Bron)

BUE (Built-up Edge) voorbeelden op vlakken van gereedschap. (Bron)

Gereedschapsslijtage-effecten

Wanneer gereedschappen het einde van hun levenscyclus beginnen te bereiken, of wanneer een gebeurtenis hen heeft beïnvloed, kan de slijtage van het gereedschap specifieke slijtage-effecten veroorzaken. Deze effecten beïnvloeden de kwaliteit van de geproduceerde onderdelen, de efficiëntie van de apparatuur of de uitvaltijd die gepaard gaat met tussenkomst van de operator. Het belang van het begrijpen van de effecten van gereedschapsslijtage is dat ze kunnen worden gebruikt om drempels en algoritmen te ontwikkelen voor het detecteren en voorkomen van gereedschapsslijtage in de toekomst.

Gereedschapsslijtage-effecten kunnen zijn:

Verhoogde snijkracht

Naarmate de gereedschapsslijtage toeneemt, kan een grotere snijkracht nodig zijn om te compenseren. Er zullen aanvaardbare tolerantieverhogingen zijn voor zowel het gereedschap als het werkstuk. Maar als de slijtage aanzienlijk is, kan de kracht de aanvaardbare tolerantie overschrijden en moet deze worden vervangen.

Verhoogde snijtemperatuur

Metaal-op-metaal wrijving door snijden, boren en andere taken binnen de CNC-machine zal altijd leiden tot hoge temperaturen. Als de snijvloeistof te laag is of niet van het juiste type, kan dit een hogere temperatuur tot gevolg hebben. De temperatuur kan ook oplopen als de snijdiepte te groot is of als de voeding te hoog is. Ten slotte kan een hogere snelheid ook bijdragen aan nog meer warmte.

Verlaagde nauwkeurigheid van geproduceerde onderdelen

Naarmate er slijtage optreedt, neemt de nauwkeurigheid van het onderdeel af. Er zullen aanvaardbare toleranties zijn voor elk werkstuk. Maar een enkel type gereedschapsslijtage kan zo ver toenemen dat het onderdeel niet meer voldoet aan de specificaties voor die snijactiviteit, waardoor het onderdeel verloren gaat. Meerdere soorten slijtage kunnen samenvallen, waardoor de vervorming en dus de nauwkeurigheid van het onderdeel in elkaar overlopen. Dit kan een groot kwaliteitsprobleem veroorzaken, omdat onderdelen ofwel moeten worden gesloopt of opnieuw moeten worden bewerkt. Effectief omgaan met gereedschapsslijtage en inzicht in wanneer een storing optreedt, is een belangrijk onderdeel van het op een efficiënte manier handhaven van hoge kwaliteit.

Verkorte standtijd

Verschillende soorten gereedschapsslijtage, de differentiële hardheid tussen gereedschap en werkstuk, en herhaaldelijk hoge tot lage temperaturen kunnen een kortere standtijd veroorzaken. Deze factoren kunnen worden beheerd op basis van ervaring en training en de kennis van een operator over het werkstuk en het gereedschapsmateriaal. Maar ze kunnen ook worden gecontroleerd door geavanceerde toolbewakingssoftware van MachineMetrics. Een kortere standtijd is een beheersbaar probleem met de juiste geautomatiseerde bewaking.

Slechte oppervlakteafwerking

Hoe kritischer de gereedschapsslijtage, hoe groter de impact op de oppervlakteafwerking. Botte gereedschappen kunnen ongelijke of gekartelde snijvlakken op het werkstuk veroorzaken. En boren of snijden kan oppervlakteopbouw of toename van het slijtagegebied veroorzaken, wat bijdraagt aan afbrokkeling en kratervorming, wat de oppervlakteafwerking aantast. Vooral bij machinale bewerkingen met hoge precisie kan dit ernstige kwaliteitsproblemen veroorzaken, wat betekent dat stukken opnieuw moeten worden bewerkt of gesloopt.

Economie van snijbewerkingen

Snijden en verspanen zijn dure productietechnologieën. De hoge kosten van apparatuur, training van operators, hoogwaardige gereedschappen en de juiste materiaalkeuze van de werkstukgrondstof kunnen worden beïnvloed door gereedschapsslijtage. Elke vermindering van de levensduur van een gereedschap en elk afgedankt werkstuk verhoogt de kosten en verlaagt de winstmarge. En versleten gereedschap vormt ook een gevaar voor de machinist en de machine, waardoor zelfs hogere reparatiekosten ontstaan.

6 methoden om gereedschapsslijtage te verminderen

1. Herken waarschuwingssignalen

Versleten gereedschappen zullen in veel, maar niet in alle gevallen waarneembaar en voorspelbaar gedrag vertonen. Door de temperatuur verhoogde snijkracht en andere slijtagefactoren kunnen tekenen veroorzaken die zich manifesteren als trillingen of geluid. Door deze tekens te leren, kunnen operators zich aanpassen om slijtage te verminderen.

2. Herken soorten gereedschapsslijtage

Zoals hierboven besproken, zijn er veel soorten gereedschapsslijtage. Sommige zijn mechanisch; andere kunnen worden gemaakt door middel van apparatuurinstellingen of een bedieningsfout. En sommige, zoals temperatuurbeheersing, vereisen een bekwame dans om de beste omgeving te creëren om slijtage te verminderen. Het is van cruciaal belang dat operators de soorten gereedschapsslijtage kennen en dat elk kan worden veroorzaakt door verschillende omstandigheden die alleen of in combinatie voorkomen.

3. Let op temperatuureffecten

Hoge temperaturen in een metaal-op-metaal bewerkingsproces zijn onvermijdelijk. Maar temperatuurbeheer is van cruciaal belang. Als het correct wordt gedaan, wordt het grootste deel van de warmte verwijderd met de chipvlieg eraf.

4. Gebruik de juiste koelvloeistof

Omdat er zoveel warmte wordt overgedragen van de spaanafvoer, moet het juiste type en de juiste hoeveelheid snijvloeistof worden gebruikt om de spanen te verwijderen en de overtollige warmte weg te leiden. Inzicht in het materiaal van het werkstuk en gereedschap en de specificaties, snelheid en voedingssnelheid bepalen de toegepaste hoeveelheid koelmiddel tijdens het snijden.

5. Overweeg het materiaal van het werkstuk

Metalen hebben enorm verschillende prestatiekenmerken. Geharde metalen kunnen een hogere temperatuur creëren en meer kracht vergen, terwijl zachtere metalen met een lager smeltpunt een hogere snijkantopbouw kunnen hebben. Als u de prestatiekenmerken van de grondstof, de kwaliteit en kenmerken van het gereedschap en zelfs de leeftijd en mogelijkheden van de machine kent, kunt u het juiste gereedschap voor het geschikte metaal kiezen.

6. Stem het gereedschap af op de taak

Gereedschapsselectie is van cruciaal belang en moet rekening houden met scherpte, gereedschapsgeometrie, coating en functie-overwegingen. Deze selectie vereist ook inzicht in de soorten apparatuur en de leeftijd en het vasthouden van gereedschap, afhankelijk van de grondstof.

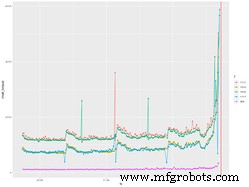

Hoe deze methoden toe te passen met MachineMetrics Tool Monitoring

Van oudsher was gereedschapsslijtage ervaringsgericht. Bij een machinale bewerking moesten operators een jarenlange training ondergaan om door "gevoel" en observatie te leren wanneer een gereedschap overmatige slijtage ondervond. En veel instellingen en parameters werden experimenteel bepaald of werden eenvoudigweg geaccepteerd op basis van schema's die werden verstrekt door OEM's van werktuigmachines. Maar deze benadering is zeer onnauwkeurig, wat resulteert in onderdelen van slechte kwaliteit, ongebruikte standtijd en buitensporige uitvaltijd.

Gelukkig kan het verminderen en beheren van gereedschapsslijtage snel en efficiënt worden geautomatiseerd met het MachineMetrics Tool Monitoring-systeem. Instellingen kunnen worden gecontroleerd in een mate die niet mogelijk is met menselijke tussenkomst, en variaties worden gerapporteerd via intuïtieve dashboards die de machinecondities nauwkeurig weergeven. MachineMetrics kan zelfs de frequentie van signalen in de machine analyseren om gereedschapsstoringen te voorspellen.

De inzichten en analyses die door de software worden geboden, kunnen directe voordelen opleveren voor het optimaliseren van processen, het aanpakken van onopgemerkte problemen en het voorschrijven van oplossingen om de kosten te verlagen, de kwaliteit te verhogen en de capaciteit op te voeren. Als u wilt weten hoe MachineMetrics oplossingen kan leveren om u te helpen bij het beheren en beheersen van gereedschapsslijtage en om het beste uit uw gereedschap en apparatuur te halen, boek dan vandaag nog een demo.

Voorspellen en voorkomen van gereedschapsstoringen:een casestudy met BC Machining

BC Machining, een fabrikant van gefabriceerde metalen onderdelen, produceerde zulke grote hoeveelheden schroot dat ze gedwongen waren hun machines op 200% capaciteit te laten draaien om hun productiedoelen te halen. Zonder inzicht in wanneer gereedschappen waren versleten of op het punt stonden te breken, maakte BC Machining aanzienlijke kosten door het produceren van schroot en het vervangen van kapotte gereedschappen.

Om de productie van schroot te voorkomen en de standtijd te maximaliseren, werkten ze samen met MachineMetrics. Lees onze casestudy om te ontdekken hoe BC Machining schroot door gereedschapsslijtage vrijwel heeft uitgeroeid, de omsteltijden aanzienlijk heeft verkort en $ 72k per machine per jaar heeft bespaard. Lees de volledige casestudy.

Industriële technologie

- Hoe de productkwaliteit en consistentie in de voedselproductie te verbeteren

- Wat is lasrook? - Gevaren en hoe deze te verminderen?

- Wat is lasspatten en hoe kan het worden verminderd?

- De beschikbaarheid van machines berekenen en verbeteren

- Hoe de productiekosten te verlagen door de kwaliteit te verbeteren?

- Hoe kwaliteitsdocumentatie gebruiken om de productie te verbeteren?

- Hoe het aantal fouten te verminderen en het productiekwaliteitssysteem te verbeteren?

- Hoe u uitvaltijd kunt verminderen en de productiviteit kunt verhogen?

- Hoe de productiviteit en productiekwaliteit in industriële omgevingen te verbeteren

- Wat is gereedschapsafbuiging bij CNC-bewerking en hoe deze te verminderen?

- Hoe zorg je voor consistente kwaliteit en tevreden klanten