De beschikbaarheid van machines berekenen en verbeteren

Om apparatuur efficiënt te laten werken, is een dynamisch evenwicht nodig in uptime, runtime, volledig productieve tijd en talloze andere factoren. Als u het goed doet, kan een afgewerkt product worden geproduceerd tegen de laagste kosten en de hoogste efficiëntie. Als het fout gaat, hebben de fabrieksprestaties te lijden van ongeplande uitvaltijd, ongepland onderhoud en een hoog uitvalpercentage.

Deze variabelen maken allemaal deel uit van machinebeschikbaarheid . In alle productieomgevingen is het verhogen van de beschikbaarheid om volledig productieve tijd vast te leggen van het grootste belang voor succes.

Wat is machinebeschikbaarheid?

Machinebeschikbaarheid, of uptime, is de totale tijd dat een machine daadwerkelijk draait ten opzichte van de geplande tijd. Beschikbaarheid is het percentage van de tijd dat een machine in bedrijf is.

De geplande tijd is gebaseerd op inzicht in de beschikbare capaciteit, het hebben van de grondstoffen in de juiste hoeveelheden en het hebben van het personeel en de verkooporders die nodig zijn om te werken.

Stilstand kan de machine vertragen of stoppen tijdens deze geplande tijd. Totale uitvaltijd omvat preventief onderhoud, omschakelingen en andere gecontroleerde, bekende variabelen. Ongeplande uitvaltijd betekent breuk, uitval van kwaliteit, storingen of andere onvoorziene onderbrekingen.

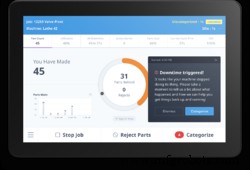

Als zich een downtime-gebeurtenis voordoet, vraagt een MachineMetrics-tablet bij de machine de operator om de downtime-gebeurtenis te categoriseren.

Als zich een downtime-gebeurtenis voordoet, vraagt een MachineMetrics-tablet bij de machine de operator om de downtime-gebeurtenis te categoriseren.

Een machine kan bijvoorbeeld worden gepland om acht uur te draaien en slechts zes uur actief te zijn. In dit geval is de beschikbaarheidsscore voor de machine 75%.

Alle productieactiviteiten moeten de beschikbaarheid en uitvaltijd meten, rekening houdend met de duur en de reden voor de uitvaltijd. Als dit echter handmatig wordt bijgehouden, is het waarschijnlijk zeer onnauwkeurig, ernstig vertraagd en veel minder uitvoerbaar.

De functie van machinebeschikbaarheid

Machinebeschikbaarheid is een fundamentele maar cruciale KPI in de productie. Door de tijd, duur en reden voor uitvaltijd te meten, wordt beschikbaarheid gebruikt als een 'anker'. Inzicht in beschikbaarheid, het gebruik van bepaalde apparatuur en waarom deze wel of niet werkt, helpt bij het samenstellen van andere KPI's om processen op machine- of fabrieksniveau te optimaliseren.

Omdat gegevens worden vastgelegd voor uitvaltijd, kunnen variabelen zoals maximale tijd, werkelijke tijd, uitvalpercentage en geplande productietijd rechtstreeks van invloed zijn op hoe apparatuur presteert ten opzichte van algemene bedrijfsdoelstellingen en hoe beslissingen worden genomen door personeel en management.

Machinebeschikbaarheid is een van de drie KPI's die worden gebruikt om de Overall Equipment Effectiveness (OEE) te bepalen. De andere twee KPI's zijn prestaties en kwaliteit, die we hieronder zullen bespreken. Elke KPI heeft zijn eigen formule en helpt fabrikanten de efficiëntie van hun werking te begrijpen, terwijl ze processen identificeren die moeten worden geoptimaliseerd.

Wat is de berekening voor machinebeschikbaarheid?

De beschikbaarheid van de machine wordt als volgt berekend:

Beschikbaarheid =Runtime / Geplande productietijd

Als een machine bijvoorbeeld 8 uur draait, met 4 uur stilstand, tijdens een dienst van 12 uur, dan is de beschikbaarheid voor die machine 66,6%.

Een probleem bij het berekenen van de beschikbaarheid van apparatuur op traditionele wijze is dat elk exemplaar moet worden geregistreerd. Dit omvat downtime, reden en werkelijke duur. Dit proces gaat ervan uit dat operators, technici en managers elke factor correct registreren.

Toepassingen in de echte wereld geven echter aan dat de frequentie ten onrechte wordt geregistreerd en dat de redenen subjectief zijn voor de operator. Realtime machinegegevens en analyses zijn een nauwkeurigere manier om de beschikbaarheid te bepalen.

Het verband tussen beschikbaarheid en algehele effectiviteit van apparatuur (OEE)

Overall Equipment Effectiveness (OEE) is een maatstaf die wordt gebruikt om de algehele efficiëntie van productieapparatuur te meten. Het kan ook meten over een groep machines binnen een fabriek of een hele onderneming met meerdere fabrieken. OEE wordt gebruikt om te bepalen hoe de productiviteit in de loop van de tijd verbetert.

Een OEE-score bestaat uit drie componenten:beschikbaarheid, kwaliteit en prestatie. Kwaliteit en prestaties zijn ook formulegestuurd en berekend als:

Prestaties =(ideale cyclustijd X totaal aantal) / looptijd

en

Kwaliteit =goede telling / totaal aantal

OEE kan handmatig worden berekend met behulp van spreadsheets of met een machinegegevensplatform zoals MachineMetrics, dat deze informatie autonoom kan vastleggen en rapporteren. Hoe nauwkeuriger de gegevensverzameling, hoe waardevoller de inzichten zullen zijn. Het handmatig en in silo's verzamelen van gegevens heeft echter niet de waarde van diepgaande analyses die worden geboden door fabrieksbewakingssoftware in één enkel platform.

Beschikbaarheid is een uitstekend voorbeeld van de behoefte aan automatisering. Houd alleen rekening met de elementen die nodig zijn voor de beschikbaarheidsformule. Met behulp van de formule "Beschikbaarheid =Runtime / Geplande productietijd ", moeten operators, technici en managers de redenen en duur van ongeplande stops volledig registreren.

Zelfs als het handmatig vastleggen van gegevens nauwkeurig was, is analyse door mensen vaak bevooroordeeld en gefragmenteerd; trends en oorzaken voor ongepland onderhoud zijn mogelijk niet duidelijk voor de waarnemer. Beschikbaarheid is gekoppeld aan OEE als het anker voor het berekenen van andere statistieken, en als medewerkers de beschikbaarheid niet nauwkeurig kunnen meten, zijn kwaliteits- en prestatieberekeningen ook uitgeschakeld.

Het verschil tussen machinebeschikbaarheid en machinebetrouwbaarheid

Machinebeschikbaarheid moet niet worden verward met machinebetrouwbaarheid. Het zijn beide waardevolle statistieken die helpen bij het bepalen van bruikbare strategieën om de beschikbaarheid te verbeteren, maar er is een verschil.

Het is niet ongebruikelijk dat een machine een lagere betrouwbaarheidsscore heeft dan een beschikbaarheidsscore. Samen spelen ze een belangrijke rol en zijn ze nog een andere manier waarop meerdere meetwaarden procesverbetering kunnen stimuleren. Om OEE te berekenen, wordt echter alleen de beschikbaarheid gebruikt.

Hoe kunnen we de beschikbaarheid van machines vergroten?

Bij machinebeschikbaarheid draait alles om uptime. Verhogen betekent een brede toepassing van best practices, cultuurverandering en software. Als er veel ongeplande uitvaltijd is, zal een bedrijf beschikbaarheidsverlies lijden. Evenzo, als geplande uitvaltijd inefficiënt is, is de beschikbaarheid van apparatuur lager.

Hier zijn een paar manieren om de algehele beschikbaarheid te vergroten:

Cultuur

Veel operaties zijn van mening dat hun OEE veel hoger is dan het is. Omdat ze met hetzelfde systeem, SOP's en handmatig aangestuurde meetinstrumenten werken, is het niet ongebruikelijk dat managers 20% of meer de plank misslaan. Het verhogen van de machinebeschikbaarheid begint met een cultuuromslag. Dit vereist dat managers de beschikbare tijd voor productie willen begrijpen en willen weten hoe hun systeem moet veranderen om de OEE te verbeteren. Deze verandering is meestal een top-downbeslissing die wordt gedreven door concurrentiedruk, kosten, marktvolatiliteit en andere factoren.

Onderhoud

Een groot deel van de downtime is gerelateerd aan onderhoudsgebeurtenissen. Het is vaak ongepland, zoals reparaties aan apparatuur, spindelreparatie, gereedschapsbreuk of training. Het kan echter ook tot uiting komen in geplande uitvaltijd wanneer inefficiënte enscenering van onderdelen, schriftelijke procedures, gereedschapsorganisatie en andere factoren ervoor zorgen dat een reparatie langer duurt dan zou moeten.

Om onnodige uitvaltijd als gevolg van overmatig onderhoud te verminderen, kunnen fabrikanten apparatuurgegevens verzamelen om de prestaties en gezondheid van machines beter te begrijpen. Dit handmatig doen is echter niet alleen tijdrovend, maar resulteert ook in vertraagde, onnauwkeurige gegevens.

Met behulp van een machinedataplatform kan de dataverzameling en standaardisatie worden geautomatiseerd. Op deze manier zijn onderhoudsteams op de hoogte van de prestaties en gezondheid van apparatuur en kunnen ze de machineconditiegegevens gebruiken om te begrijpen hoe vaak uitvaltijden optreden en de reden erachter.

Deze waardevolle inzichten kunnen vervolgens worden gebruikt om onderhoudsstrategieën te optimaliseren, zoals het implementeren van een op omstandigheden gebaseerde benadering, het automatisch creëren van werkorders in een CMMS wanneer uitvaltijd optreedt, of zelfs het voorspellen van een dreigende uitval van apparatuur.

Geoptimaliseerde processen

Veel downtime-incidenten zijn gerelateerd aan inefficiënte SOP's, zoals wachttijden als gevolg van WIP en staging-problemen. Of minder dan optimale voorraadbeheerpraktijken kunnen tijd kosten. Naarmate de wachttijd voor deze oorzaken toeneemt, neemt de beschikbaarheid af.

Training kan ook een bron van overmatige uitvaltijd zijn. Als een operator 14% meer tijd nodig heeft om een storing te verhelpen en een machine te herstarten dan die van andere ploegen, zal een standaardisatie van correcte procedures deze tijden in overeenstemming brengen. Met nauwkeurige gegevensverzameling en -analyse kunnen managers deze problemen per machine en per shift identificeren om betere SOP's te ontwikkelen of remediërende training aan te bieden.

Naast het streven om de cultuur te veranderen en de onderhoudspraktijken te verbeteren, zal een uitgebreid procesverbeteringsprogramma gericht op gegevens helpen bij het identificeren van problemen. Het optimaliseren van processen voor voorraadbeheer, fasering, WIP en trainingskwesties kan een directe invloed hebben op de beschikbaarheid van machines.

IIoT-platforms

Hoewel elk van het bovenstaande kan worden geïmplementeerd om de beschikbaarheid van machines te verbeteren, kunnen ze allemaal effectiever worden bereikt met behulp van software. Met realtime machinebewaking kunnen fabrieken de moeite en fouten elimineren die inherent zijn aan handmatige of gefragmenteerde gegevensverzameling.

Met behulp van eersteklas edge-apparaten, zoals die van MachineMetrics, worden gegevens vastgelegd, gestructureerd, opgeschoond en verzonden naar de cloudgebaseerde analyse-engine zonder rapporten samen te stellen en gegevens handmatig in te voeren. Door het klembord weg te gooien, krijgen operators uitgebreide visualisaties die helpen bij het contextualiseren van gegevens en bruikbare inzichten bieden.

Realtime machinestatus- en prestatieanalyses kunnen helpen om geplande en ongeplande uitvaltijd te verminderen. Gegevens kunnen worden gebruikt om onderhoudsprogramma's een boost te geven met op conditie gebaseerd onderhoud dat de kosten verlaagt en de levensduur van de apparatuur verlengt.

IIoT realtime machinemonitoring kan zelfs de frequentie analyseren die door machines wordt gegenereerd om storingen te voorspellen en deze in een optimaal tijdsbestek te repareren, zoals tijdens omschakelingen. Ze bieden ook robuuste rapportage op maat om zich te concentreren op de belangrijkste problemen.

Met toegang tot deze inzichten kunnen managers en leidinggevenden snel hun ware OEE begrijpen en procesverbeteringsprocedures uitvoeren die te maken hebben met objectieve, volledige gegevens.

Realtime gegevens verminderen de iteratieve aard van handmatige procesverbeteringen en stellen operators en technici in staat zich te concentreren op het bedienen van de apparatuur in plaats van afgeleid te worden door handmatige gegevensverzameling en foutgevoelige analyse.

MachineMetrics gebruiken om de machinebeschikbaarheid te verbeteren

MachineMetrics is een machinedataplatform dat autonoom uw machinedata verzamelt en standaardiseert. Met onze plug-and-play-oplossing kun je direct je apparatuur aansluiten en beginnen met het leveren van bruikbare inzichten aan je team.

Gebruik dashboards om te zien wanneer apparatuur achterblijft bij de doelstellingen voor het aantal onderdelen, gebruik meldingen om uw onderhoudsteam op de hoogte te stellen van uitvaltijdgebeurtenissen, ontwikkel nauwkeurige benchmarks voor cyclustijden, geplande uitvaltijd en andere KPI's.

Met MachineMetrics kunt u snel uw grootste kansen en verspillingen identificeren, waardoor u de uitvaltijd van machines kunt verminderen en de doorvoer kunt verhogen. Boek vandaag nog een demo voor meer informatie.

Industriële technologie

- Hoe machine learning de beschikbaarheid van activa kan verbeteren

- Hoe de machine-efficiëntie berekenen?

- Wat is activagebruik en hoe wordt dit berekend?

- De gebruiksduur van activa berekenen en verlengen

- Wat is kerf bij waterstraalsnijden en hoe bereken je het?

- Hoe AI en machine learning van invloed zijn op CNC-bewerkingen

- Hoe u de slijpbewerking van uw machinewerkplaats kunt verbeteren?

- Belangrijkste oorzaken van machinestoringen en hoe ze te voorkomen

- Hoe schokdempers de veiligheid en duurzaamheid verbeteren

- Hoe de machinenauwkeurigheid te verbeteren

- Hoe een straalkopmachine de productiviteit kan verbeteren