Analyse van hoofdoorzaken:een complete gids voor fabrikanten

De bron van problemen op de werkvloer vinden

Productie kan een chaotische, snelle en complexe onderneming zijn, waardoor fabrikanten niet alleen unieke uitdagingen moeten identificeren, maar ook moeten oplossen. Deze problemen kunnen de productie vertragen, waardoor knelpunten of stilstanden ontstaan wanneer ze het minst worden verwacht. Wanneer dergelijke problemen zich voordoen, wenden velen zich tot root cause analysis (RCA) om een oplossing te helpen implementeren.

Dit is wat we zullen behandelen in deze uitgebreide gids over het identificeren van hoofdoorzaken. Voel je vrij om naar een bepaalde sectie te gaan:

- Wat is een hoofdoorzaakanalyse?

- De voordelen van RCA

- Hoofdoorzaakanalyse uitvoeren

- Beschikbare methoden en hulpmiddelen

- Voorbeelden van analyse van hoofdoorzaken onderzoeken

Wat is een hoofdoorzaakanalyse?

Root cause analysis, of RCA, is een specifiek proces dat erkent dat verstoringen en problemen kunnen worden herleid tot een bepaalde oorzaak en dat een oplossing om die oorzaak te verhelpen door de hele keten zal echoën en resulteren in een verbeterde toestand. RCA probeert de oorzaak van defecten en problemen te identificeren in plaats van alleen symptomen te behandelen of "branden te blussen".

Voordelen van analyse van hoofdoorzaken

Oorzaakanalyse wordt erkend als een essentieel onderdeel van zowel de lean manufacturing-methodologie als Six Sigma. Het optimaliseert de tijd die nodig is om de oorzaak van een probleem te achterhalen en biedt een structuur voor het oplossen van problemen binnen de productie.

Voordelen van analyse van de oorzaak zijn onder meer:

- Kostenbesparingen

- Omdat analyse van de oorzaak de "ziekte" behandelt en niet de symptomen, kan het de kosten verlagen door de uitvaltijd te verminderen, defecten te verminderen en processen te verbeteren.

- Realistische processen

- Veel productiebedrijven werken met gedeeltelijk onderbroken processen. Oorzaakanalyse helpt bij het optimaliseren van processen om praktische oplossingen te bieden en SOP's vast te stellen die kunnen worden gevolgd zonder bezuinigingen of het proces af te wijken.

- Automatisering

- Vandaag de dag hebben fabrieken meer dan ooit toegang tot en inzicht in data. Deze gegevens kunnen worden geparseerd, geanalyseerd en gecontextualiseerd om analyse van de hoofdoorzaak bruikbaar te maken voor andere afdelingen en fabrieken binnen hetzelfde bedrijf. Dit werkt als een krachtvermenigvuldiger voor verbetering.

- Proactiviteit

- Omdat automatisering door middel van gegevensanalyse bij uitstek geschikt is voor de resultaten van analyse van hoofdoorzaken, kunnen veiligheids-, onderhouds- en kwaliteitsproblemen nauwkeuriger worden voorspeld en snel worden ingegrepen om uitvaltijd te verminderen.

Een analyse van de hoofdoorzaak uitvoeren

De aanpak van de oorzaakanalyse verschilt van bedrijf tot bedrijf en van probleem tot probleem. Het kan inspelen op machinespecifieke problemen bij een specifiek machinetype van een OEM. Het kan ook worden gebruikt voor knelpuntenanalyse tussen afdelingen. Of het kan worden gebruikt om fabrieksbrede defecten binnen een onderneming aan te pakken.

Over het algemeen zijn er zes stappen betrokken bij de analyse van de oorzaak:

1. Het probleem definiëren

De eerste stap is de meest kritische. Alle teamleden moeten het probleem begrijpen. Het moet objectief worden vermeld. En het vereist verhelderende vragen om te bepalen of het inderdaad een urgent probleem of knelpunt is. Dit is de breedste fase en is een algemene probleemstelling zoals een defectpercentage, een bottleneck of een gemiste zending.

2. De gegevens verzamelen

Het verzamelen van gegevens is cruciaal bij de analyse van de oorzaak. Hier proberen teamleden zoveel mogelijk causale elementen op te sommen. Alles ligt op tafel en de lijst kan breed en gedetailleerd zijn. Tegenwoordig is het gemakkelijker om gegevens te lokaliseren en te gebruiken bij analyse van de oorzaak, omdat veel OEM-apparatuurfabrikanten gegevensverzameling in hun machines inbedden. Het kan ook zijn dat een fabriek gegevensverzamelingsapparatuur heeft ingezet voor die machines die deze niet standaard bevatten.

3. Oorzaken scheiden van symptomen

Het is gebruikelijk om symptomen als oorzaken te verwarren. Sommige hulpmiddelen en methoden kunnen helpen om de symptomen van de oorzaken te scheiden. De veronderstelling is dat als de oorzaken kunnen worden vastgesteld en verholpen, de symptomen ophouden te bestaan. Hier kan het verzamelen van gegevens ook van cruciaal belang zijn, aangezien veel systemen voor gegevensverzameling beschikken over analyses die categorieën van problemen kunnen bepalen.

4. Corrigerende actie bepalen

Zodra de hoofdoorzaak is vastgesteld, kan een effectieve oplossing worden bedacht. Dit kan training, mechanische modificatie, vloerlay-out of meer robuuste gegevensverzameling en analytische mogelijkheden omvatten. Vaak kunnen gegevens helpen bij het opstellen van de corrigerende actie. Door realtime gegevens en inzichten bij de hand te hebben wanneer de oorzaak is vastgesteld, kunnen managers een relevante, real-world oplossing creëren op basis van actuele gegevens.

5. De oplossing implementeren

Zodra de hoofdoorzaak is vastgesteld en de corrigerende actie is vastgesteld, moet het team de oplossing implementeren. Dit betekent het herzien of vervangen van oude SOP's, het creëren van nieuwe workflows en het controleren van de resultaten. Hoe dieper de dataverzamelingscapaciteit, hoe groter de impact van de analyse op de gekozen oplossing. Het is misschien zelfs mogelijk om autonome of semi-autonome actie van de machines te programmeren om de voortgang van de oplossing te helpen implementeren of bewaken of de groei ervan te beïnvloeden.

6. De resultaten valideren en uitbreiden

Geen enkele oplossing duurt lang zonder een auditproces. Dit auditstuk moet de effectiviteit van de oplossing valideren. Dit wordt toegankelijker gemaakt wanneer de gegevensverzameling robuust is en wordt onderworpen aan realtime analyse. Door dit te doen, kan de validiteit van de oplossing worden gecontroleerd of aangepast om de effectiviteit te verbeteren. En als het antwoord een succes is, kan de hoofdoorzaak overdraagbaar zijn naar andere processen en afdelingen binnen het bedrijf.

Oorzaakanalyse kan handmatig door een team worden uitgevoerd. Maar wanneer het wordt gecombineerd met geavanceerde gegevensverzameling en -analyse, versnelt en vergroot het de impact. Oplossingen kunnen worden uitgerold naar andere fabrieken en andere afdelingen die soortgelijke problemen ondervinden, en het kan de productie-efficiëntie verbeteren en defecten in de productie verminderen.

Hoofdoorzaakanalysemethoden en -hulpmiddelen

Voor bedrijven die een oorzaakanalyse uitvoeren, zijn er veel tools en methodologieën beschikbaar om te gebruiken. We geven hieronder een kort overzicht van veel van deze strategieën:

De vijf waaroms

Een van de meest eenvoudige tools voor het analyseren van oorzaken van oorzaken is ook een van de meest effectieve. Gewoon vijf keer "waarom" vragen, kan helpen om de oorzaak te achterhalen. Het dwingt tot dieper en kritischer denken totdat alle excuses zijn uitgeput. Realistisch gezien kan het iets meer of minder dan vijf kosten, maar de methodologie is dat het definitieve antwoord kan worden onthuld door te vragen waarom totdat alle oplossingen zijn aangenomen.

Visgraatdiagrammen

Visgraatdiagrammen, ook wel Ishikawa-diagrammen genoemd, zijn visuele oorzaak-en-gevolgdiagrammen die helpen de oorzaken van alle bijdragende factoren op te bouwen. Het probleem wordt beschouwd als de "kop" van de vis. De oorzaken zijn gecategoriseerd als kleinere botten onder een lijst met oorzaakcategorieën. Het visuele aspect helpt teams bij het beoordelen van opties die zich misschien niet hebben voorgedaan in abstract denken alleen.

Afbeeldingsbron

Afbeeldingsbron

Faalmodus en effectenanalyse

Voor producten met een hoge complexiteit waarvan de blijvende prestaties van cruciaal belang zijn, is storingsmodus- en effectenanalyse (FMEA) een optie om de hoofdoorzaak te bepalen. Deze methode kijkt naar gebieden waar ontwerpfouten kunnen optreden. In veel opzichten zoekt het naar de oorzaak van defecten en storingen voordat ze zich voordoen. Het kan helpen bij het vaststellen van procesfouten voor assemblage of productie.

Foutboomanalyse

Voor analyse van hoofdoorzaken in kritieke veiligheidssystemen waar technische defecten rampzalige gevolgen kunnen hebben, is foutenboomanalyse (FTA) een effectief hulpmiddel voor analyse van hoofdoorzaken. Het helpt te begrijpen hoe systeemstoringen kunnen optreden en welke storingen mogelijk zijn. Deze "ongewenste toestand" wordt vervolgens toegewezen aan faalgebeurtenissen op een lager niveau in een boomstructuur die helpt bij het identificeren van mogelijke fouten en ingenieurs in staat stelt te ontwerpen om het faalrisico te compenseren of te elimineren.

Pareto-diagrammen

Een Pareto-diagram is een andere beproefde visualisatiemethode die teams helpt de frequentie van problemen bij de analyse van de oorzaak te begrijpen. Het "rangschikt" problemen visueel zodat teams weten wat ze eerst moeten aanpakken. Pareto-diagrammen zijn ook waardevol als er veel verschillende oorzaken zijn.

Door ze in volgorde van belangrijkheid te rangschikken, kunnen eerst oplossingen worden ontwikkeld om de belangrijkste defecten te elimineren. De analyse van de hoofdoorzaak, vaak onderdeel van lean- of six sigma-methodologieën, kan vervolgens worden herhaald om de volgende paar niveaus in de grafiek aan te pakken om verbeteringen na de beginfase voort te zetten.

Pareto-diagrammen maken het gemakkelijk om de 20% van de problemen op te sporen die 80% van het probleem veroorzaken.

Is/is geen analyse

Er wordt wel eens gezegd dat de helft van het leven bestaat uit weten wat je niet moet doen. Net als de vijf waarom's is Is/Is Not-analyse eenvoudig maar krachtig. Door het probleem visueel op te splitsen in een categorie van 'is' en 'is niet', kunnen teams voor root cause analysis een lijst maken waarop ze zich kunnen concentreren en die hen helpt te begrijpen welke omstandigheden de situatie beïnvloeden en welke niet. Het houdt teams op koers en voorkomt dat ze valse doelen opsommen of nastreven.

Voorbeelden van analyse van hoofdoorzaken onderzoeken met MachineMetrics

Het vinden van de oorzaak van elk probleem vereist een toegewijd team en hard werken. En hoe meer handmatige inspanning, hoe meer tijd het kost voor procesaanpassing. Maar teams voor procesoptimalisatie hebben tegenwoordig een bondgenoot in de strijd om de grondoorzaken vast te stellen.

Gegevensverzameling is hard op weg de standaard te worden in de productieomgevingen van vandaag. Geavanceerde apparaten voor gegevensverzameling, software en analytische programma's vervangen de spreadsheets, handmatig gemaakte grafieken en op mensen gebaseerde invoersystemen die worden gebruikt voor analyse van de oorzaak.

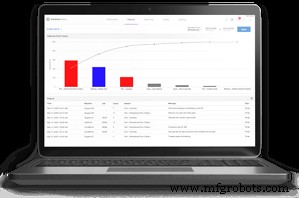

Met platforms zoals MachineMetrics kunnen bedrijven nu gebruikmaken van realtime, geautomatiseerde gegevensverzameling en geavanceerde analyses om bruikbare, gestandaardiseerde en gecontextualiseerde gegevens weer te geven voor diegenen die op zoek zijn naar onderliggende oorzaken van problemen. Deze gegevens die rechtstreeks worden verzameld door de besturing van machines, zorgen ervoor dat de nauwkeurigheid en onbevooroordeelde grondoorzaken sneller en effectiever kunnen worden bepaald dan handmatige processen.

Laten we enkele voorbeelden bekijken van hoe MachineMetrics kan worden gebruikt om de oorzaak van problemen op uw werkvloer te identificeren:

RCA in realtime:het huidige ploegendashboard

Het huidige ploegendashboard is een geweldige oplossing om de productievoortgang in realtime te volgen. Het biedt zichtbaarheid van prestaties tot doel, zodat operators verwachte en werkelijke prestaties kunnen vergelijken. Op deze manier kunt u operators en managers in staat stellen problemen direct te identificeren.

Dit is een geweldige kortetermijn- en realtimestrategie om problemen op een dagelijkse manier aan te pakken, voordat een meer diepgaande analyse kan worden voltooid.

Er zijn meerdere weergaven die kunnen worden gebruikt voor het huidige ploegdashboard, inclusief onderdelendoel, OEE, gebruik en uitvaltijd.

Onze klanten monteren doorgaans monitoren op de werkvloer, zodat alle belanghebbenden volledig zicht hebben op alle toepasselijke machines.

Onze klanten monteren doorgaans monitoren op de werkvloer, zodat alle belanghebbenden volledig zicht hebben op alle toepasselijke machines.

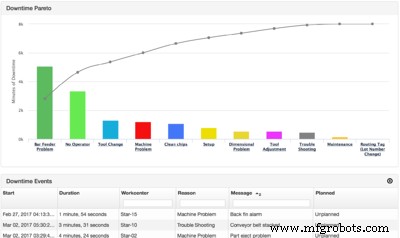

Identificeer de belangrijkste oorzaken van uitvaltijd met Pareto-rapporten

Een van de nuttigste rapporten om de redenen voor uitvaltijd te begrijpen, is de Downtime Pareto, die alle vastgelegde redenen voor uitvaltijd verzamelt.

Met dit rapport kunt u gemakkelijk de meest flagrante redenen voor downtime identificeren. Bovendien kunt u de gegevens segmenteren over verschillende ploegen, machinecellen of zelfs afzonderlijke machines voor een meer uitgediept overzicht van waar zich problemen kunnen voordoen. Verder kunt u zien waar ongeplande uitvaltijd optreedt versus geplande uitvaltijd.

Veelvoorkomende categorieën van stilstand zijn onder meer overmatig wisselen van gereedschap, overmatig wisselen van werk, gebrek aan machinist en ongepland machine-onderhoud. Met MachineMetrics heeft u niet alleen een nauwkeurig beeld van de uitvaltijd, maar kunt u ook bepalen waar uw probleem zit.

De MachineMetrics Downtime Pareto visualiseert de belangrijkste redenen voor downtime op de werkvloer.

De MachineMetrics Downtime Pareto visualiseert de belangrijkste redenen voor downtime op de werkvloer.

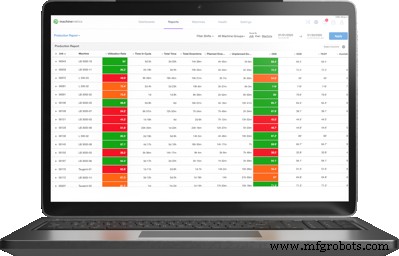

Het productierapport analyseren om productie-inefficiënties te identificeren

Er zijn veel statistieken beschikbaar in het MachineMetrics-productierapport. Continue verbeteringsmanagers, supervisors op de werkvloer en technici kunnen het productierapport analyseren om beter te begrijpen hoe een fabriek presteert. Als het gaat om het optimaliseren van uw efficiëntie, zijn er verschillende productie-efficiëntie- en taakuitvoeringsstatistieken waarvan u zeker wilt weten dat ze in het rapport staan:

Productie-efficiëntie

De statistieken die beschikbaar zijn in het productierapport met betrekking tot de efficiëntie van de machineproductie voor een voltooide taak omvatten:

- Productie-efficiëntie

- Totaal deeltijd

- Echt parttime

- Gemiddelde PPH

- Ideale PPH

- Verwachte PPH

- Verwachte deeltijd

- Ideale parttime

- Totale configuratie

- Verwachte configuratie

Taakuitvoeringstijden

De beschikbare meetwaarden in het productierapport met betrekking tot machinelooptijden voor een voltooide taak zijn onder meer:

- Eerste starttijd

- Laatste eindtijd

Het productierapport staat vol met informatie over hoe efficiënt onderdelen en taken worden uitgevoerd.

Begin vandaag met het identificeren van inefficiënties

Met MachineMetrics worden winkelvloergegevens automatisch in realtime verzameld en gestandaardiseerd om kant-en-klare (en aangepaste) rapporten en visualisaties te verspreiden. Geef besluitvormers de macht terug met nauwkeurige gegevens die precies uitleggen wat er op de werkvloer gebeurt, en zorg voor zichtbaarheid om betere beslissingen te nemen.

Begin vandaag nog met het identificeren van inefficiënties en het oplossen van problemen. Boek vandaag nog een demo met ons team om te bespreken hoe MachineMetrics de uitvaltijd kan verminderen, de capaciteit kan vergroten en de totale impact voor uw organisatie kan vergroten.

Begin met het identificeren van productieproblemen

Boek een demo

Industriële technologie

- Handleiding voor noodplanning voor onderhoud voor fabrikanten

- Gebruik van analyse van hoofdoorzaken in de productie

- Supply Chain Optimization Software – Een uitgebreide gids voor fabrikanten

- De gevaren en valkuilen van root cause analysis

- Vodcast:5 Whys-tool voor probleemoplossing voor root cause analysis

- Voormalige Intel-ingenieur deelt lessen over analyse van hoofdoorzaken

- Een complete gids voor het lassen van roestvrij staal

- Hoe aluminium te solderen - een complete gids

- Gids voor IPC-normen voor PCB's

- Top 10 workflows voor fabrikanten

- Het belang van analyse van hoofdoorzaken