Verschil tussen TIG-lassen en A-TIG-lassen

Lassen is een eeuwenoud verbindingsproces dat op efficiënte en economische wijze twee of meer structurele elementen permanent kan assembleren. Er bestaat een grote verscheidenheid aan lasprocessen die structuren van verschillende materialen op verschillende manieren kunnen verbinden. Gas Tungsten Arc Welding (GTAW), in de volksmond bekend als Tungsten Inert Gas (TIG)-lassen, is een van de smeltlasprocessen waarbij metalen kunnen worden samengevoegd door coalescentie of lasrupsvorming als gevolg van het samensmelten van faying-oppervlakken van de moedercomponenten. Elektrische boog, gevormd tussen de elektrode en geleidende moedermetalen, wordt gebruikt voor verwarmings- en smeltdoeleinden.

Als gevolg van uitgebreide ontwikkeling in de afgelopen decennia is TIG-lassen naar voren gekomen als een veelbelovende en betrouwbare lastechniek voor het permanent verbinden van twee of meer metalen componenten. Het kan in autogene modus worden uitgevoerd; vulmateriaal kan echter ook worden toegepast zoals en wanneer bedoeld (zowel homogene als heterogene modi zijn mogelijk). Het weelderige uiterlijk van de lasrups, een hogere boogefficiëntie, minder kans op defecten en een minimaal spattenniveau maakten dit proces tot een gunstige fabricagetechniek in een breed scala van industriële toepassingen, waaronder de bouw, de auto-industrie en de ruimtevaart.

Bij TIG-lassen , zit er een elektrische boog vast tussen de niet-verbruikbare elektrode (gemaakt van wolfraam met kleine legeringselementen) en het geleidende werkstuk. Deze boogwarmte smelt de faying-oppervlakken van de oudercomponenten af, wat uiteindelijk resulteert in coalescentie. Vulmetaal, indien toegepast, zet zich ook in gesmolten toestand af op de wortelspleet als gevolg van boogverwarming. Randvoorbereiding kan ook worden uitgevoerd als de plaatdikte meer dan 4 – 5 mm is. Ondanks de vele voordelen wordt TIG-lassen beperkt door de haalbare penetratie, die op basis van veel relevante parameters rond de 3 – 3,5 mm ligt. Het bereiken van een penetratiediepte van meer dan 3,5 mm in één doorgang is praktisch moeilijk met TIG-lassen, zo niet onmogelijk.

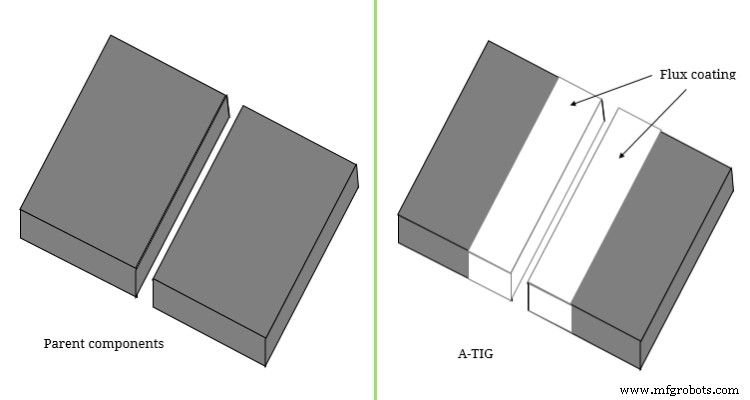

Deze beperking wekt een tastbare onderzoeksinteresse op en als gevolg daarvan zijn er vele varianten ontstaan die unieke voordelen bieden ten opzichte van conventionele TIG-lasprocedures. Geactiveerd en fluxgebonden TIG-lassen zijn twee opvallende varianten. Bij Geactiveerd Tungsten Inert Gas (A-TIG) lassen een dunne laag activerende flux wordt aangebracht op de faying-oppervlakken en het omliggende gebied van de moedercomponenten voorafgaand aan het lassen. Dit laat een veelbelovend resultaat zien door de penetratiediepte met 3 keer of zelfs meer te vergroten in vergelijking met conventioneel TIG-lassen met vergelijkbare procesparameters. Dus het bereiken van een penetratie van 7-11 mm is haalbaar met A-TIG-lassen, wat uiteindelijk resulteert in een opmerkelijke verbetering van de productiviteit in de gehele productie. Verschillende verschillen tussen Tungsten Inert Gas (TIG)-lassen en Activated Tungsten Inert Gas (A-TIG)-lassen worden hieronder in tabelvorm weergegeven. Het is vermeldenswaard dat beide processen in dezelfde opstelling en op dezelfde manier worden uitgevoerd, behalve de toepassing van flux bij A-TIG-lassen.

Tabel:Verschillen tussen TIG-lassen en A-TIG-lassen

| TIG-lassen | A-TIG-lassen |

|---|---|

| Er wordt geen activerende flux toegepast op de moedermetalen bij TIG-lassen. | Vóór het lassen wordt een dunne laag activerend vloeimiddel aangebracht op de faying-oppervlakken en de omliggende gebieden. |

| Gewoonlijk biedt het een penetratiediepte in de orde van 3 - 3,5 mm. | Het kan een veel diepere penetratie bieden, in het bereik van 7 – 11 mm. |

| Breedte lasrups en ook de breedte van HAZ is breder. | Als gevolg van boogvernauwing zijn de lasrupsbreedte en HAZ-breedte smaller. |

| Het maken van een elektrische boog tussen elektrode en basisplaten is geen probleem. | Vanwege de aanwezigheid van een isolerende fluxlaag op het moedermetaal, is het tot stand brengen van een boog problematisch. |

| Dit proces kan worden toegepast voor het verbinden van zowel dunne als dikke werkmaterialen. | Dit proces is niet geschikt voor dunne materialen (minder dan 4 mm), omdat defecten zoals overmatige penetratie zullen worden waargenomen. |

| Als beoordeeld op basis van een enkele doorgang, gaat TIG-lassen sneller. | Aangezien flux moet worden aangebracht voorafgaand aan het lassen, is A-TIG-lassen dus tijdrovend. |

| Het is minder productief, vooral wanneer dikkere platen nodig zijn om te verbinden vanwege randvoorbereiding en meerdere passages. | Het is zeer productief omdat een diepere penetratie kan worden bereikt in een enkele doorgang zonder enige randvoorbereiding. |

Gebruik van activerende flux: Dit is het belangrijkste verschil tussen TIG-lassen en A-TIG-lassen, aangezien activerende flux alleen in de latere fase wordt gebruikt. Dergelijke activerende flux omvat een groot aantal oxiden en halogeniden van metaal zoals titaniumoxide (TiO2 ), silica (SiO2 ), chroomoxide (Cr2 O3 ), magnesiumcarbonaat (MgCO3 ), magnesiumoxide (MgO), mangaandioxide (MnO2 ), calciumoxide (CaO), aluminiumoxide (Al2 O3 ), zirkoniumdioxide (ZrO2 ), enz. Een homogeen mengsel van dergelijke fluxen in verschillende verhoudingen wordt ook gebruikt. Een dergelijk vloeimiddel wordt eerst gemengd met een geschikt oplosmiddel om een halfvaste pasta te bereiden en hetzelfde wordt aangebracht op de bekledingsoppervlakken en de omliggende gebieden van de moedercomponent. Het moet vóór het lassen worden aangebracht en moet drogen voordat de boog wordt gevormd. Flux kan handmatig of met behulp van een gemechaniseerd systeem worden aangebracht; de dikte van deze vloeilaag moet echter uniform zijn om een foutloze verbinding te verkrijgen. Meestal varieert deze dikte van 30 – 75 µm op basis van een aantal relevante parameters.

Indringdiepte, lasrupsbreedte en HAZ: Verschillende onderzoeken hebben duidelijk aangetoond dat een diepte van 7 – 11 mm in een enkele doorgang haalbaar is zonder enige randvoorbereiding, maar met het gebruik van geschikt vloeimiddel; in vergelijking met gewoon TIG-lassen dat onder vergelijkbare omstandigheden een maximale penetratie van 3,5 mm kan bieden. Een dergelijke opmerkelijke verbetering in penetratie wordt toegeschreven aan de omkering van het Marangoni-effect wanneer flux wordt toegepast. Het gebruik van activerende flux leidt ook tot boogvernauwing, wat vervolgens de warmtedichtheid van de elektrische boog verhoogt. Een vernauwde boog resulteert in een smallere lasrups en ook een smallere door warmte beïnvloede zone (HAZ) omdat een lagere warmte-invoer gewenst is in een bepaald gebied.

Boog tussen elektroden tot stand brengen: Elk booglasproces vereist dat er een elektrische boog tot stand wordt gebracht tussen de elektrode en het geleidende werkmateriaal. In feite is deze boog de voornaamste warmtebron voor het smelten van faying-oppervlakken van het moedermateriaal. Bij TIG-lassen is het vormen van een boog tussen puntige wolfraamelektrode en geleidend moedermetaal geen probleem. Bij A-TIG-lassen wordt de stroom van elektronen echter beperkt door de aanwezigheid van een isolerende laag op metalen werkoppervlakken, waardoor het tot stand brengen van een boog een beetje moeilijk is. Vaak wordt een extra vloeimiddelvrije steunplaat gebruikt bij de ingang van de voeg om dit doel te vergemakkelijken. Het vereist ook een iets grotere spanning in gesloten circuit om de boog gedurende het hele proces te behouden.

Dunblad en tick sheet samenvoegen: A-TIG-lassen zorgt van nature voor een diepere penetratie en daarom is het niet economisch om het te gebruiken voor het verbinden van dunne platen of platen met een dikte van minder dan 4 mm. Zelfs als het voor dergelijke gevallen wordt gebruikt, zullen overmatige penetratie, maatonnauwkeurigheid en hoge vervorming worden waargenomen. Voor het verbinden van dikkere componenten heeft A-TIG echter de voorkeur, omdat het een penetratie van 7 – 11 mm kan geven in een enkele doorgang en dat ook zonder enige randvoorbereiding. Integendeel, TIG-lassen kan met voordeel worden gebruikt voor het verbinden van zowel dunne als dikke componenten volgens de noodzakelijke techniek.

Voorbereiding van de randen, meerdere doorgangen en productiviteit: Het verbinden van dikke platen (dikte> 3,5 mm) door TIG-lassen vereist een goede randvoorbereiding en meerdere passages om de volledige wortelopening goed te vullen. Meerlaags lassen verhoogt ook het niveau van warmte-invoer in een bepaald gebied en dus nemen HAZ-breedte, vervorming, enz. ook toe, wat meestal ongewenst is. Dit vereist een groot volume kostbaar vulmetaal en een aanzienlijke hoeveelheid tijd. TIG-lassen is in feite niet geschikt wanneer een grote hoeveelheid toevoegmetaal moet worden afgezet; gasmetaalbooglassen (GMAW) heeft in een dergelijk scenario de voorkeur. A-TIG-lassen kan echter ook met voordeel worden gebruikt voor dergelijke doeleinden zonder dat randvoorbereiding of meerlaags lassen vereist is.

In dit artikel wordt een wetenschappelijke vergelijking tussen TIG-lassen en A-TIG-lassen gepresenteerd. De auteur raadt u ook aan de volgende referenties door te nemen voor een beter begrip van het onderwerp.

- Babu et al. (2016); Ontwikkeling van fluxgebonden wolfraam-inert gas lasproces om aluminiumlegeringen te verbinden; American Journal of Mechanical en Industrial Engineering; vol. 1 (3); blz. 58-63.

- Saha et al. (2018); Onderzoek naar het effect van activerende flux op lassen met wolfraam inert gas van austenitisch roestvast staal met behulp van wisselstroompolariteit; Indiase lasjournaal; vol. 51 (2).

Industriële technologie

- Wat is het verschil:MIG Vs. TIG-lassen

- Verschil tussen kettingaandrijving en tandwielaandrijving

- Verschil tussen riemaandrijving en kettingaandrijving

- Verschil tussen draaiproces en freesproces

- Verschil tussen machinaal bewerken en slijpen

- Verschil tussen metaalinert gas en metaalactief gaslassen

- Verschil tussen GMAW- en GTAW-lasprocessen

- Verschil tussen MIG-lassen en TIG-lassen

- Verschil tussen Forehand &Backhand lassen

- Wat is het verschil tussen metaalfabricage en metaallassen?

- Wat is het verschil tussen metaalfabricage en lassen?