Verschil tussen harkoppervlak en flankoppervlak van snijgereedschap

Machinale bewerking of het snijden van metaal is een subtractief productieproces dat wordt gebruikt om overtollig materiaal geleidelijk van een voorgevormde onbewerkte plaat te verwijderen om een hoge maatnauwkeurigheid en nauwe tolerantie te bereiken. Er zijn verschillende soorten machinale bewerkingen om op een efficiënte en productieve manier materiaalverwijderingstaken uit te voeren op verschillende werkmaterialen met verschillende nauwkeurigheidsniveaus. Dergelijke processen kunnen grofweg worden geclassificeerd als:conventionele bewerking (zoals draaien, vlakken, frezen, boren, kotteren, uithollen, enz.), Abrasief snijden (slijpen, honen, leppen, enz.), niet-traditionele bewerking (AJM, USM, EDM, LBM, EBM, enz.) en ook micro- en precisiebewerkingen (microfrezen, microboren, diamantdraaien, enz.). Al deze bewerkingen hebben verschillende mogelijkheden op het gebied van MRR, oppervlakteafwerking, haalbare materialen, bewerkingstijd, kosten, enz.

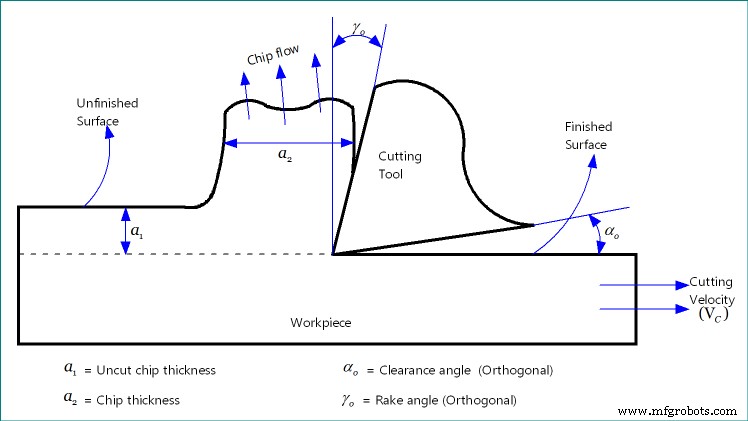

Conventionele bewerkingsprocessen maken verplicht gebruik van een wigvormig snijgereedschap (ook wel frees genoemd) om materiaal in de vorm van spanen van het werkstuk te verwijderen door middel van knippen. Geometrie, oriëntatie en materiaal zijn drie belangrijke factoren die bij elke frees horen en die de algehele bewerkingsprestaties rechtstreeks beïnvloeden. Voor een ononderbroken afvoer van materiaal moet freesmateriaal voldoende harder zijn dan werkmateriaal. Geometrie van de frees, een andere cruciale factor, omvat verschillende kenmerken zoals de puntoppervlakken van het gereedschap en hun hellingen, de locatie van de snijranden, de scherpte van de snijkant en de neus, enz. Elke frees bestaat uit ten minste twee puntoppervlakken:het harkoppervlak en het flankoppervlak .

Harkoppervlak is het chip vloeiende oppervlak. Spanen, die tijdens de bewerking worden geproduceerd, stromen continu over het harkoppervlak voordat ze de snijzone verlaten. Er vindt dus ernstige wrijving plaats tussen het spaanvlak en het spaanvlak en als resultaat wordt er intense hitte gegenereerd in die zone (de zogenaamde secundaire vervormingszone). De helling van het referentievlak, gemeten door de hellingshoek, is van invloed op veel relevante parameters zoals afschuifvervorming, spaandikte, snijkracht, stroomverbruik, enz. Afgezien van het spaanoppervlak, moet elk snijgereedschap minstens één flankoppervlak

Tabel:Verschillen tussen harkoppervlak en flankoppervlak

| Harkoppervlak | Flankoppervlak |

|---|---|

| Tijdens de bewerking vloeien spanen over het harkoppervlak. | Flankoppervlak wordt niet geassocieerd met spanen. Het raakt het bewerkte oppervlak in een klein deel. |

| De helling van de hellingshoek wordt gemeten aan de hand van de hellingshoek. | De helling van het flankvlak wordt gemeten door de vrije hoek. |

| Het grootste deel van het harkoppervlak blijft tijdens het bewerken in nauw contact met de spanen. | Flankoppervlak blijft continu vrij tijdens bedrijf. |

| Het harkoppervlak speelt geen directe rol bij het verbeteren van de oppervlakteafwerking. | Een klein contact aan de punt van het flankoppervlak helpt direct bij het verbeteren van de afwerking door schulpvlekken samen te drukken. |

| Intense warmteontwikkeling vindt plaats rondom het harkoppervlak als gevolg van wrijving met vloeiende spanen. | Onbeduidende hoeveelheid warmte wordt gegenereerd door klein contact bij de punt. |

| Door overmatig wrijven slijt het harkoppervlak snel (kraterslijtage); kleinere slijtage belemmert de nauwkeurigheid van de bewerking echter niet. | Hoewel het flankoppervlak langzaam verslijt, heeft dit direct invloed op de maatnauwkeurigheid van het bewerkte onderdeel. |

Contact met chip of afgewerkt oppervlak: Het harkoppervlak blijft tijdens de bewerking in fysiek contact met de stromende spanen; het raakt echter niet het afgewerkte of machinaal bewerkte oppervlak. Aan de andere kant raakt de chip het flankoppervlak niet, maar het afgewerkte oppervlak raakt het flankoppervlak in een klein gedeelte aan vanwege de aanwezigheid van neusradius en randradius. Dergelijk contact helpt bij het gladstrijken van sint-jakobsschelpen of voervlekken; een langer contact tussen het bewerkte oppervlak en het flankoppervlak kan echter de afwerkingskwaliteit belemmeren. Er moet dus verplicht voldoende tussenruimte (voorzien door de vrije hoek) tussen de twee worden gehouden om wrijving te voorkomen.

Harkhoek en vrijloophoek: Deze geven de helling van gereedschapspuntoppervlakken aan vanuit het standaardvlak of de standaardrichting. Per definitie is de hellingshoek de hellingshoek van het harkoppervlak van de frees vanaf het referentievlak en gemeten op een ander vlak. Referentievlak is een vlak dat loodrecht staat op de snijsnelheidsvector. Op basis van de oriëntatie van het harkoppervlak ten opzichte van het referentievlak, kan de hellingshoek positief, negatief of nul zijn. Evenzo is de vrijloophoek de maat voor het flankoppervlak van de frees vanaf de snijsnelheidsvector en gemeten op een ander vlak. De vrijloophoek kan echter niet nul of negatief zijn, deze moet een positieve waarde hebben. In beide gevallen kan de hoekwaarde verschillen op basis van het vlak waarop deze wordt gemeten.

Flankvlak blijft zichtbaar: Zoals eerder vermeld, stromen de spanen over het harkoppervlak en blijven zo in nauw contact met de vloeiende spanen. Het flankoppervlak blijft echter altijd open omdat het de chip niet raakt en het afgewerkte oppervlak niet raakt (behalve een klein deel aan de punt). Het flankoppervlak kan het bewerkte oppervlak echter raken als de frees versleten is (flankslijtage), en in een dergelijk scenario zal de kwaliteit van het bewerkte oppervlak sterk achteruitgaan door wrijving.

De feed-markeringen afvlakken: Schulpsporen, die zich op het afgewerkte oppervlak ontwikkelen door de aanwezigheid van voedingssnelheid, verhogen de oppervlakteruwheid en verminderen vervolgens de afwerkingskwaliteit. Hogere voedingssnelheid resulteert in een ruw oppervlak; de voeding kan echter niet nul worden gemaakt omdat het een van de twee vormende bewegingen is (de andere is de snijsnelheid) die onmisbaar zijn voor elke bewerking. Een klein contact tussen het flankoppervlak en het afgewerkte oppervlak bij de gereedschapspunt als gevolg van de aanwezigheid van neusradius en randradius helpt inherent bij het gladmaken van het oppervlak door schelpmarkeringen samen te drukken. Hoger is de neusradius, beter zal de oppervlakteafwerking zijn (d.w.z. lage hoogte van schelpmarkeringen); het kan echter andere parameters nadelig beïnvloeden. Het harkoppervlak speelt geen directe rol bij het verbeteren van de oppervlakteafwerking.

Warmteontwikkeling: Terwijl spanen over het harkoppervlak stromen, ontstaat er door wrijving een intense warmteontwikkeling. Ongeveer 60 - 70% van de totale snijwarmte ontstaat door deze wrijving in de secundaire vervormingszone. Het grootste deel van de gegenereerde warmte wordt echter door de bewegende chip van de snijzone afgevoerd. Dit beschermt zowel de frees als het werkstuk tegen oververhitting en andere thermische schade. In tegenstelling hiermee wordt slechts een fractie (minder dan 5%) van de totale snijwarmte gegenereerd vanwege het kleine contact aan de punt. Deze warmte stroomt echter gedeeltelijk via het afgewerkte oppervlak in het werkstuk en de rest stroomt in de frees. De warmte die wordt gegenereerd in de tertiaire wrijvingszone kan dus leiden tot thermische schade die een bepaalde limiet overschrijdt.

Slijtage en de impact ervan: Continu wrijven versnelt de abrasieve slijtage van het harkoppervlak en dus treedt snel kraterslijtage op. Hoewel het de richting van de spaanstroom verandert en de snijkracht en andere relevante parameters beïnvloedt, is een kleine kraterslijtage acceptabel. Slijtage van de flanken heeft echter een directe invloed op de nauwkeurigheid van het bewerkte onderdeel en een kleine hoeveelheid slijtage kan ook leiden tot onnauwkeurige bewerkingen. De levensduur van de frees wordt dus conventioneel bepaald door de toegestane limiet van flankslijtage (gewoonlijk is deze beperkt tot 0,3 mm volgens Taylor's standtijdformule).

Wetenschappelijke vergelijking tussen harkoppervlak en flankoppervlak wordt in dit artikel gepresenteerd. De auteur raadt u ook aan de volgende referenties door te nemen voor een beter begrip van het onderwerp.

- Bewerking en werktuigmachines door A. B. Chattopadhyay (1 st editie, Wiley).

- Wat is vrijloophoek in snijgereedschap? De afgeleide, waarde en functie ervan door minaprem.com.

- Bron afbeelding:minaprem.com.

Industriële technologie

- Verschil tussen kettingaandrijving en tandwielaandrijving

- Verschil tussen riemaandrijving en kettingaandrijving

- Verschil tussen eenpuntsfrees en een meerpuntsfrees

- Verschil tussen hellingshoek en vrijloophoek van snijgereedschap

- Verschil tussen positieve hellingshoek en negatieve hellingshoek

- Verschil tussen draaiproces en freesproces

- Verschil tussen snijgereedschap en slijpschijf

- Verschil tussen machinaal bewerken en slijpen

- Verschil tussen verbinden en bevestigen

- Wat is het verschil tussen Industrie 4.0 en Industrie 5.0?

- Verschil tussen zachthoutmultiplex en hardhoutmultiplex