Nanomaterialen:producten, toeleveringsketen volwassen voor composieten van de volgende generatie

De belofte van nanomaterialen om ongekende mechanische eigenschappen te leveren, samen met op maat gemaakte elektrische en thermische geleidbaarheid voor composieten, is al tientallen jaren aangekondigd. Vanwege hun unieke eigenschappen en enorme oppervlakte hebben nanomaterialen het potentieel om productprestaties verder te brengen dan de huidige macroschaal composieten. Hoewel nanomaterialen zoals grafeen en koolstofnanobuizen (CNT's) in de handel verkrijgbaar zijn bij een aantal bedrijven en websites, is een wijdverbreide toepassing in composieten niet zo duidelijk.

Ondertussen evolueren materialen en terminologie snel; CW biedt een inleiding op huidige nanomaterialen, evenals belangrijke ontwikkelingen in nieuwe materialen en de toeleveringsketen.

Nanolandschap voor composieten

Nanomaterialen kunnen van metaal, keramiek, polymeer, koolstof of van natuurlijke bronnen zoals cellulose zijn. Nanomaterialen vormen een composiet wanneer ze worden gebruikt om een polymeer-, keramische of metalen matrix te versterken, en ze worden doorgaans ingedeeld naar vorm (morfologie) als deeltjes, vezels of bloedplaatjes (zie 'Typen nanomaterialen en definities' hieronder). Naarmate het materiaal kleiner wordt vanaf micrometer (10 -6 meter) naar nanometer (10 -9 meter), neemt het oppervlak toe, zodat de nanomateriaal-matrix-interface meer van het composietvolume omvat. Dit is de reden waarom verbeteringen van de eigenschappen van het eindproduct van 20-50% kunnen worden bereikt met een tot twee ordes van grootte minder belasting in vergelijking met micromaterialen zoals roet en gemalen vezels. Dit is ook de reden waarom, net zoals de eigenschappen van een macrocomposiet afhangen van mechanica aan het vezel-hars-interface, het begrijpen en beheersen van de interfaces van een nanocomposiet nog belangrijker zijn voor het beheer van materiaaleigenschappen en prestaties.

De belofte van nanomaterialen wordt echter gehinderd door moeilijkheden bij het opschalen van kosteneffectieve productieprocessen van hoogwaardige materialen met minimale gebreken. Bovendien was het bereiken van een homogene dispersie van nanomaterialen in matrices een uitdaging vanwege de neiging van nanomaterialen om te agglomereren. Dit laatste kan worden overwonnen door functionalisering van het oppervlak van het nanomateriaal. Veelgebruikte technieken, die vaak worden gecombineerd, zijn onder meer het wijzigen van de elektrische lading van het nanomateriaal of de matrix, het wijzigen van de pH of het toevoegen van een oppervlakteactieve stof.

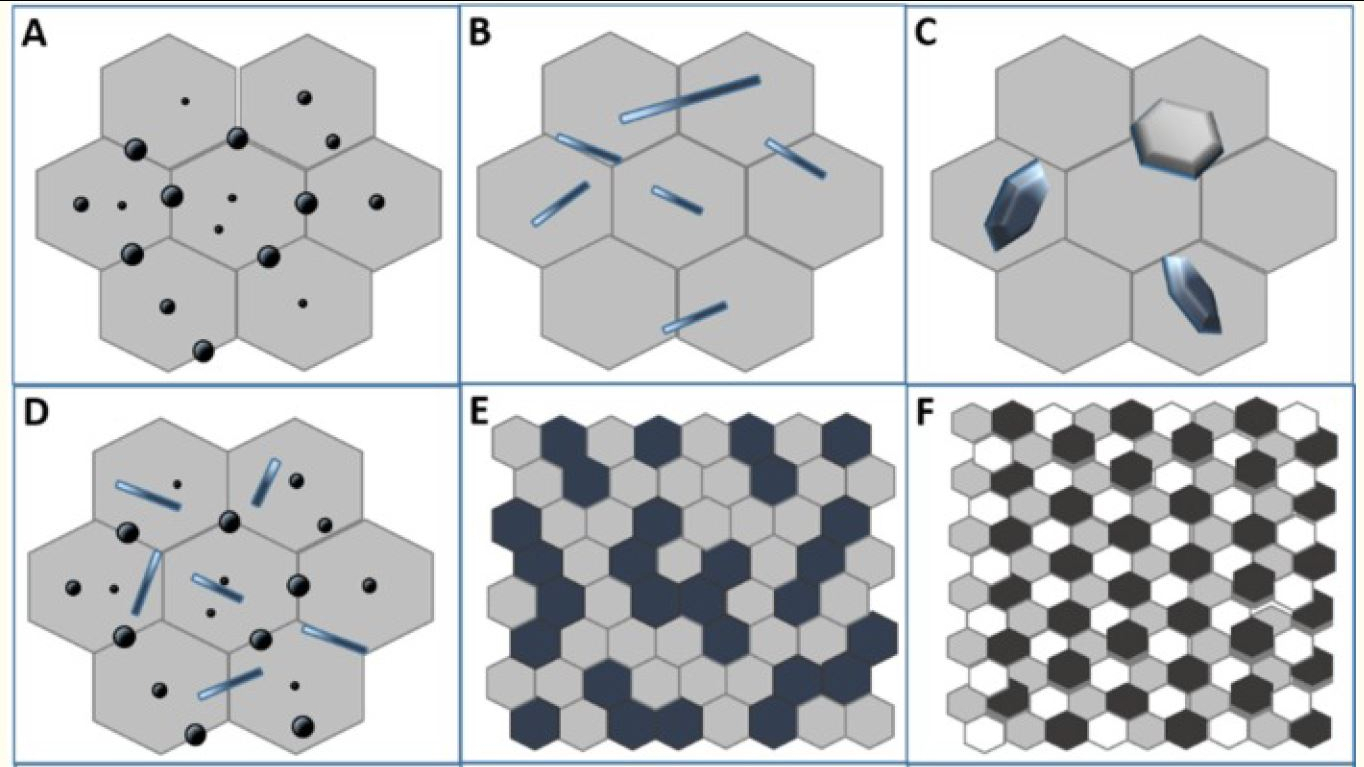

De composietenindustrie beschouwt een nanocomposiet doorgaans als elke matrix waarin een nanomateriaal is gedispergeerd. Microcomposieten kunnen echter worden onderscheiden van nanocomposieten op basis van de primaire schaal van de interfaces. Fig. 1 geeft voorbeelden van verschillende micro/nano composietcombinaties en interfaces. Een (micronische) matrix op microschaal is versterkt met nanodeeltjes, nanovezels of nanobloedplaatjes, zoals te zien is in respectievelijk A, B en C, terwijl een nanocomposiet wordt gedifferentieerd als een matrixfase gemengd op dezelfde schaal als het nanomateriaal, zoals weergegeven in E en F.

Afb. 1 Gemeenschappelijke micro/nano composietstructuren voor keramische materialen. Micro/nano-composiet bestaande uit micronmatrix met (A) afgeronde nanodeeltjes, (B) nanoversterkingen met een hoge aspectverhouding, (C) bloedplaatjesachtige nanoversterkingen en (D) zowel ronde als langwerpige nanoversterkingen; (E) bifasische composiet gemaakt door twee niet-mengbare ultrafijne fasen; (F) meerfasige composiet gemaakt door drie (of meer) niet-mengbare nanofasen. Bron | "Structurele keramische nanocomposieten:een overzicht van eigenschappen en synthesemethoden voor poeders" door Paola Palmero, Nanomaterials (Basel). juni 2015

2D nano naar 3D multifunctionele composieten

Binnen het nanolandschap is misschien wel de meest actieve regio die met 2D-nanomaterialen. De meest populaire hiervan is grafeen, dat enorm populair is geworden dankzij zijn buitengewone eigenschappen. Grafeen is het lichtste gewicht (0,77 mg/m 2 ) en het sterkste bekende materiaal (100-300 keer staal), harder dan diamant en toch elastischer dan rubber, met elektronenmobiliteit 100 keer sneller dan silicium, elektrische geleidbaarheid 13 keer beter dan koper en een zeer groot oppervlak. Grafeen lijkt in staat om bepaalde hiaten in conventionele eigendomsbeperkingen te overbruggen. Wanneer grafeen bijvoorbeeld aan rubber wordt toegevoegd, kan het tegelijkertijd de grip van de band vergroten en slijtage verminderen. Formule 1-fans weten door het kijken naar raceauto's die wisselen tussen zachte banden (hoge grip, minder slijtvastheid) en harde banden (minder grip, meer slijtvastheid), dat deze twee eigenschappen normaal gesproken niet naast elkaar bestaan. "Carbon black is de normale vulstof voor rubber in banden, maar grafeen biedt veel betere prestaties bij een veel lagere belastingsfactor, waarbij 1-2% carbon black wordt vervangen door slechts 0,01% grafeen", legt Terrance Barkan, uitvoerend directeur van The Graphene Council (New Bern, NC, VS), een hulporganisatie voor de industrie en ondersteuning.

Onderzoekers waren van plan deze materialen verder te ontwikkelen, waarbij ze de afgelopen tien jaar honderden 2D-gelaagde nanomaterialen hebben gesynthetiseerd uit polymeren, metalen en koolstofallotropen zoals grafeen (zie "Typen en definities van nanomaterialen"). Deze 2D-nanomaterialen kunnen vervolgens worden gecombineerd, aan elkaar gestikt, gestapeld en/of gerangschikt om een bijna oneindige verscheidenheid aan 3D-architecturen te vormen om nieuwe, multifunctionele materialen te creëren. Grafeen en andere 2D-nanomaterialen zijn gecombineerd tot 3D-architecturen met grote poriënvolumes, lage dichtheid, verhoogde mechanische eigenschappen, hoge specifieke oppervlakten, snel elektronen- en massatransport (gebruikt bij het koelen van zeer hete oppervlakken), evenals unieke optische eigenschappen en fotonicamogelijkheden .

Vroege deelnemers gaan vooruit

NanoStitch verticaal uitgelijnde CNT-filmproducten werden in 2015 geïntroduceerd door N12 Technologies (Somerville, Mass., VS). Wanneer ze tussen composietlaminaten worden geplaatst, verhoogt NanoStitch de interlaminaire afschuifsterkte (ILSS) met>30% en de compressie na impact (CAI) met 15% . CW meldde in 2018 dat N12 Technologies ermee instemde om de 60-inch brede, continue CNT-filmproductielijn aan het University of Dayton Research Institute (UDRI, Dayton, Ohio, VS) als zijn tweede productiefaciliteit op te nemen. "We hebben nu de productieactiviteiten in de fabriek in Kettering, Ohio, volledig gevalideerd", zegt Christopher Gouldstone, N12-directeur voor productieontwikkeling, en hij merkt op dat het bedrijf nog steeds zijn hoofdkantoor en hoofdkantoor in Somerville heeft. Hij zegt dat een van de grootste toepassingshoogtepunten voor NanoStitch in 2019 de officiële composiettechnologiepartner wordt voor het Santa Cruz Syndicate World Cup Mountain Bike Team. "Na een gezamenlijk ontwikkelingsproces om NanoStitch in Santa Cruz Bicycle-ontwerpen te implementeren, racet het Syndicate dit seizoen op slagvaste NanoStitch-versterkte wielen", zegt Gouldstone. “N12 blijft NanoStitch toepassen om de impact-, compressie-, afschuif- en vermoeidheidseigenschappen van composieten te verbeteren voor meerdere markten, waaronder ruimtevaart en consumentengoederen. We hebben ook de ontwikkeling voor multifunctionaliteit opgevoerd, door gebruik te maken van de hoge geleidbaarheid van verticaal uitgelijnde CNT's voor elektrostatische aarding, spanningsgevoeligheid en oppervlakteverwarming."

Thermoplastische nanocomposiet vervangt aluminium

Ondertussen is een van de eerste commerciële thermoplastische nanocomposieten werd eerder in 2019 gelanceerd door Alpine Advanced Materials LLC (Dallas, Texas, VS). HX5 is een hoogwaardig materiaal dat is ontworpen om 6061 T6 aluminium van ruimtevaartkwaliteit te vervangen, waardoor de prestaties worden verbeterd en het gewicht tot 50% wordt verminderd. HX5 wordt gecommercialiseerd via een exclusieve licentie van Lockheed Martin Corp. (Bethesda, Maryland, VS), waar het product werd ontwikkeld als APEX (Advanced Polymers Engineered for the Extreme) en getest en bewezen in onderdelen voor vliegtuigen, helikopters, amfibisch transport voertuigen, raketten, raketten en satellieten.

"Alpine Advanced Materials heeft volledige toegang tot en wereldwijde rechten op de APEX-technologie voor zowel militaire als commerciële toepassingen", zegt Jon Bennett, vice-president bedrijfsontwikkeling voor Alpine Advanced Materials. "HX5 kan worden bewerkt, gecoat, geverfd, gelast en gelijmd als metaal, maar kan worden verwerkt met behulp van spuitgieten." Omdat Alpine momenteel niet veel details mag delen, CW heeft een geschiedenis van de ontwikkeling van het materiaal samengesteld op basis van openbaar beschikbare informatie.

Afb. 2 Thermoplastische nanocomposiet beugels. Dit vooraanzicht van een voorwaartse vernietigingsbeugel van een raket toont het voordeel van spuitgieten met HX5 thermoplastisch nanocomposiet, waardoor de kosten met 93% en het gewicht met 15% worden verlaagd in vergelijking met de aluminium basislijn. Bron | Alpine Advanced Materials LLC

Volgens de APEX-brochure van Lockheed Martin uit 2013 is HX5 compatibel met het volledige palet van thermoplastische composietprocessen, waaronder persvormen, extrusie, thermovormen, geautomatiseerde vezelplaatsing, filamentwikkeling en 3D-printen. Het maakt ook verbindingsmethoden mogelijk, zoals lassen en overgieten. Volgens artikelen gepubliceerd in 2011-2016, stond de ontwikkeling van het thermoplastische nanocomposiet onder toezicht van Dr. Slade Gardner, nu hoofd technologieadviseur voor Alpine Advanced Materials en voorheen Lockheed Martin fellow in Advanced Manufacturing and Materials voor Lockheed's Space Systems Co. Gardner stelde een team samen van onderzoekers die de formulering voor APEX in 2008 ontwikkelden en tegen 2009 prototypen van onderdelen voor klanten aan het maken waren. Het team begon in 2010 met de productie van prototypen van hardware voor ruimtevaartuigen, waaronder een voorwaartse vernietigingsbeugel voor raketten die 93% goedkoper en 15% lichter was dan de aluminium basislijn ( Figuur 2). “Het aluminium onderdeel had een productietijd van 28 dagen; omgekeerd hebben we in één werkdag 300 APEX-onderdelen gegoten", zei Gardner in een Lockheed-nieuwsartikel uit 2014.

Achteraanzicht van de thermoplastische nanocomposietbeugel. Bron | Alpine Advanced Materials LLC

Het team begon spuitgegoten APEX te combineren met composieten met lange vezels om hybride structuren te fabriceren die maximale betaalbaarheid en hoge prestaties bieden. In één toepassing - een goedkope solide raketmotorbehuizing van de volgende generatie - werden 40 raketneuskegels spuitgegoten in twee ploegendiensten om de capaciteit van grootschalige onderdelen te demonstreren. "Onze neuskegels vertegenwoordigen een kostenbesparing van 98% en een verbetering van de doorlooptijd van 99%", aldus Gardner. In 2011 werd APEX goedgekeurd ter vervanging van een duurder continu vezelversterkt composiet in de vleugeltip stroomlijnkappen van de F-35 straaljager. Het materiaal werd ook gebruikt in meer dan 1.000 clips die de hoofdstructuur van de A2100-satelliet stabiliseren, en voor clips, beugels en kabelgoten in andere Lockheed-raketverdedigingsproducten.

Gardner beschreef het APEX-materiaal als een korte vezel- en nanovezelversterkte mix van "ultrapolymeer". Het wordt ook uitgelegd als een platform dat niet beperkt is tot een enkel polymeer, waardoor aangepaste, produceerbare formuleringen mogelijk zijn, inclusief gebruik met continu geweven en unidirectionele vezelversterkingen. De HX5 heeft brand-, rook- en toxiciteitstests (FST) doorstaan voor het interieur van vliegtuigen en prestatietests bij hoge temperaturen bij 520 °F/270 °C.

"Alpine heeft plannen om een verscheidenheid aan speciale materialen op de markt te brengen, maar HX5 is ons vlaggenschip voor de nabije toekomst", zegt Bennett. Het bedrijf verkoopt het HX5-materiaal niet, maar ontwerpt en produceert onderdelen op maat. "We maken prototypes van HX5-onderdelen die in veel industrieën zullen worden ingezet", voegt hij eraan toe, waarbij hij opmerkt dat aluminium in commerciële vliegtuigen en helikopters wordt vervangen met een specifieke focus op interieurs en stukonderdelen voor een laag gewicht, wat op zijn beurt de koolstofemissies vermindert. HX5 is zeer geschikt voor het herontwerpen van aluminium of conventionele composietconstructies om het aantal onderdelen te verminderen.

Hoewel de eerste HX5-onderdelen zullen worden gespuitgiet, is Alpine van plan om andere geavanceerde productieprocessen te benutten, zoals overmolding. "Alpine blijft zich ook inzetten voor het verbeteren van de concurrentiepositie van de Verenigde Staten door deel te nemen aan tal van programma's voor defensie-ontwikkeling", zegt Bennett.

Nano-CMC's voor hypersonics

Verder van de grond en met veel hogere snelheden is een ander opkomend toepassingsgebied voor nanomaterialen:Nano-keramische matrixcomposieten (CMC's) voor hypersonics. Hypersonisch is een aerodynamische term voor snelheden die veel hoger zijn dan de geluidssnelheid, doorgaans minder dan Mach 5. Meer in het algemeen is hypersonisch een categorie van militaire wapens en voertuigen die zijn ontworpen om met hypersonische snelheden te reizen. Dergelijke technologie is in ontwikkeling over de hele wereld, ook in de V.S.

Snelheden boven Mach 5 vereisen lichtgewicht constructiematerialen die bestand zijn tegen temperaturen van 2480°C zonder te smelten of te vervormen, terwijl ze bestand zijn tegen erosie en projectielen. Dit betekent dat ze hard, mechanisch taai en breukvast moeten zijn. Deze voertuigen hebben ook specifieke elektrische en thermische eigenschappen nodig om elektriciteit te geleiden en/of omsloten componenten af te schermen. Zelfs de nieuwste metaaltechnologieën hebben moeite om aan al deze eisen te voldoen.

Vuurvaste keramiek - inclusief metaalcarbiden, metaalnitriden en metaalboriden - hebben de lichtgewicht duurzaamheid om dergelijke extreme omgevingen aan te kunnen, maar hun synthese en verdichting vereist hoge drukken en temperaturen boven 1980°C, waardoor ze energie-intensief en duur zijn. Zuiver vuurvast keramiek is ook te broos.

Het US Naval Research Lab (NRL, Washington, D.C., V.S.) gebruikt zijn expertise bij het ontwikkelen van nieuwe, hoge temperatuur en vuurbestendige ftalonitrilharsen om een potentieel goedkope methode te ontwikkelen voor de directe fabricage van vuurvast keramiek met nanokristallijne vorm. De technologie maakt gebruik van nieuwe polymere verbindingen om deze keramiek in situ in één stap te synthetiseren en te verdichten, zonder dat keramische poeders bij hoge drukken en temperaturen hoeven te worden gesinterd. Deze ontwikkeling wordt geleid door Dr. Matthew Laskoski, NRL-onderzoekschemicus en waarnemend hoofd sectie geavanceerde materialen, en uiteengezet in zijn artikel uit 2018 "Naval Research Lab designs composieten voor nieuwe platforms", gepubliceerd in Vol. 5, nr. 2 Naval Science and Technology Future Force tijdschrift.

In dit proces wordt een nieuwe koolstofrijke hars met polyfenolachtige chemie gemengd met metaalpoeders via kogelmalen, een veelgebruikte techniek die wordt gebruikt bij de verwerking van nanomaterialen. De resulterende keramische voorloper kan worden verdicht tot schijven, kegels, bollen of andere toepassingsspecifieke vormen. Een reactief smeltinfiltratieproces - dergelijke processen worden vaak gebruikt om (CMC's) te produceren - produceert verdichte carbiden in een drukloze, met argon gevulde oven van 1370°C. De dichte carbiden worden dus gevormd in een eenstapsreactie bij een lagere temperatuur dan en zonder de druk van conventionele sinter- en heetperstechnieken. Omdat de kristalgrootte van de carbiden minder dan 40 nanometer is, is de resulterende nanokeramiek niet zo broos als grovere korrelige materialen.

Een ander voordeel is dat het thermohardende polymeer fungeert als een smeltbare koolstofbron die reageert met de metaalpoederdeeltjes. Het vergemakkelijkt ook het versterken van de keramiek met metalen, koolstofvezels en secundaire keramiek. (Een voorbeeld van secundair keramiek is te zien in Fig. 1 (E), waar het bifasische composiet een primaire keramische matrix en secundaire keramische versterking omvat.) De resulterende CMC's bieden een weg voor verdere controle van mechanische, thermische, elektrische en ablatieve eigenschappen.

Volgens Laskoski worden vuurvaste carbiden zoals zirkoniumcarbide en titaniumcarbide niet beïnvloed door extreem hoge temperaturen en zijn ze ongevoelig voor vuur, plasma of atmosferische verwarming tijdens hypervelocity-reizen. De van polymeer afgeleide nanokristallijne keramiek van NRL gaat echter verder dan carbiden en omvat stikstofrijke harsen die kunnen reageren met metalen om metaalnitriden te vormen. NRL heeft composieten van siliciumnitride, zirkoniumnitride en titaniumdiboride ontwikkeld, evenals methoden om de resulterende CMC's te versterken met taaie vezels. Deze vuurvaste keramiek vertoont een hoge sterkte, thermische stabiliteit en variabele elektrische en thermische geleidbaarheid waardoor ze kunnen voldoen aan de eisen van hypersonische voertuigcomponenten.

Motoren voor dergelijke voertuigen absorberen grote hoeveelheden warmte en moeten deze effectief afvoeren, wat zelfs de meest geavanceerde metaallegeringen niet kunnen zonder verlies van sterkte en structurele integriteit. Laskoski stelt dat metaalnitride- en boridecomponenten geschikter zijn om deze uitdaging op te lossen, terwijl siliciumnitridecomposieten potentieel bieden voor zeer sterke, oxidatiebestendige communicatieradomes. NRL ontwikkelt additieve fabricagetechnologie die nanostructuren in deze materialen zal opnemen en de diëlektrische, thermische en elektromagnetische afschermingseigenschappen verder zal afstemmen met een hogere resolutie dan mogelijk is met de momenteel beschikbare materialen.

Toxiciteit van nanocomposiet en veilige hantering

Omdat nanomaterialen kleiner zijn dan menselijke lichaamscellen en bloedcellen, bestaat er bezorgdheid over de toxiciteit ervan, niet alleen door blootstelling van werknemers tijdens de fabricage en verwerking van materialen, maar ook wanneer onderdelen worden bewerkt, geschuurd en gerecycled. De Graphene Council heeft onlangs een webinar gepubliceerd waarin het National Institute for Occupational Safety and Health (NIOSH, Washington, DC, VS) deze kwesties besprak en zijn bronnen opsomde, waaronder drie publicaties uit 2018:"Protecting Workers during Nanomaterial Reactor Operations", "Protecting Workers tijdens het hanteren van nanomaterialen” en “Bescherming van werknemers tijdens tussentijdse en stroomafwaartse verwerking van nanomaterialen.”

Het NIOSH stelt dat het uitgebreide toxicologische studies heeft voltooid op slechts enkele nanomaterialen, waaronder koolstofnanobuisjes (CNT's). Omdat ratten en muizen die zijn blootgesteld aan CNT's en koolstofnanovezels (CNF's) aanhoudende longontsteking, tumoren en fibrose hebben laten zien (progressieve longlittekens die ademen bemoeilijken), benadrukt NIOSH dat het belangrijk is om de blootstelling van werknemers tijdens de productie van nanomateriaal te beheersen. Het oogsten van nanomaterialen uit reactoren en het schoonmaken van reactoren leidt tot potentieel hoge blootstellingen. Werknemers kunnen ook worden blootgesteld tijdens spuiten en machinale bewerking (bijvoorbeeld kogelfrezen) en bij het hanteren van nanomaterialen voor wegen, verpakken en mengen/compounderen. Het NIOSH stelt dat beheersing van de blootstelling van werknemers haalbaar lijkt met standaardtechnieken, waaronder bronafsluiting, lokale uitlaatventilatie, persoonlijke beschermingsmiddelen (PBM) en beste praktijken bij het schoonmaken en het huishouden voor fijne deeltjes.

De door de NIOSH aanbevolen blootstellingslimiet (REL) voor CNT/CNF is lager dan 1 μg/m 3 als een 8-uurs tijdgewogen gemiddelde (TWA). Analytische technieken zoals scanning- en transmissie-elektronenmicroscopie (SEM, TEM) kunnen worden gebruikt om ervoor te zorgen dat deze drempel wordt gehandhaafd. NIOSH adviseert specifiek dat het onveilig is om de OSHA-toegestane blootstellingslimiet (PEL) voor grafiet (5.000 μg/m 3 ) te gebruiken ) of carbon black (3500 μg/m 3 ), en ook dat er meer onderzoek nodig is om de gezondheidsrisico's van CNT's en CNF's volledig te karakteriseren, inclusief langdurige dierstudies en epidemiologische studies bij werknemers.

"CNT's zijn behoorlijk goed bestudeerd", zegt Jo Anne Shatkin, president van Vireo Advisors LLC (Boston, Mass., VS), een adviesbureau voor gezondheid en veiligheid op de werkplek. "Tien jaar geleden wisten we het niet, maar nu tonen onderzoeken aan dat de meer drastische toxiciteit waarvan we vreesden, niet echt is uitgekomen." Ze merkt op dat de zorg over nanomaterialen met een hoge beeldverhouding, zoals CNT's, is dat ze zich gedragen als kankerverwekkende silica en asbestvezels. "Maar heel weinig van de CNT-materiaalstudies voldoen op dit moment aan dat vezelparadigma", legt ze uit. “Er zijn echter nog veel uitdagingen. We hebben meestal ongerepte nanomaterialen getest, niet gefunctionaliseerd, zoals ze in gebruik zijn. Er blijft onzekerheid omdat nanomaterialen zo gevarieerd zijn in samenstelling, vorm en functionalisering.” Al deze factoren kunnen de toxiciteit beïnvloeden, inclusief de gebruikte functionaliseringsmethode en chemie. "Je creëert eigenschappen waardoor de CNT beter reageert met een polymeer, maar we weten niet hoe dat de interacties van het materiaal met bloed of lichaamscellen beïnvloedt", zegt ze. We zijn nog niet in een voorspellende fase. Dat zijn we nu aan het onderzoeken. kunnen we een gestandaardiseerd model bedenken voor het evalueren van blootstelling en toxiciteit dat verantwoordelijk is voor al deze variabelen?”

Shatkin beschrijft het werk dat wordt gedaan en een aantal standaard testmethoden die in ontwikkeling zijn bij de American Society for Testing and Materials (ASTM, Conshohocken, Pa., V.S.) en het American National Standards Institute (ANSI, Washington, D.C., V.S.). "De ISO/ANSI TC 229 Nanotechnology Standards Development Group heeft tientallen normen voor het testen van nanomaterialen", zegt ze, "evenals methoden voor gezondheid en veiligheid op het werk, zoals het uitvoeren van SEM en TEM voor metingen van deeltjesverdeling ten opzichte van PEL's en REL's .” Shatkin merkt op dat zowel ISO als ASTM een norm in ontwikkeling hebben die kijkt naar het risico van het vrijkomen van nanomateriaal uit composieten via machinale bewerking, schuren en andere secundaire bewerkingen. Hier is in ieder geval voorlopig groen licht gegeven. Shatkin zegt dat het werk van de industriële consortia NanoRelease aantoont dat het schuren en bewerken van onderdelen die nanomaterialen bevatten geen nieuwe gezondheids- en veiligheidsrisico's vormen. "Je krijgt wel nanomaterialen vrij, maar die zijn gebonden aan het polymeer, niet aan vrije deeltjes op nanoschaal", legt ze uit. “Dus onze huidige richtlijnen voor fijnstof bij het bewerken van composieten zijn voldoende.” Bedrijven, vooral die met beperkte werknemers en middelen, zien machinale stof misschien niet als een ernstige bedreiging voor de gezondheid. Het is dus mogelijk dat ze de richtlijnen en best practices voor persoonlijke beschermingsmiddelen en ademhalingsapparatuur niet altijd volgen, om nog maar te zwijgen van behuizingen en ventilatieapparatuur. Maar omdat er nog steeds onzekerheid is, is een dergelijke zelfgenoegzaamheid geen optie bij het werken met nanomaterialen.

Nanocomposites are indeed enabling higher performance, greater multifunctional capabilities and potentially lower-cost and lighter-weight structures for numerous applications and markets. “There is a huge opportunity for benefit with nanomaterials, and we’ve learned a lot,” says Shatkin, “but there’s still a lot of uncertainty. Our best path forward is to be cautious, minimize exposure and make sure, as much as possible, that we make manufacture, handling and use as safe as possible.”

Verifying producers and supporting developers

One of the challenges facing a dynamic, fast-maturing technology is to build trust in the supply chain. To that end, the Graphene Council is working to mature the global supply chain through its Verified Graphene Producer program. Versarien plc (Cheltenham, U.K.) is the first graphene supplier to successfully complete this independent, third-party verification system that involves a physical inspection of the production facilities and review of the entire production process and safety procedures. “We also take random samples of their products and submit them for blind testing to be rigorously characterized at the National Physical Laboratory (NPL, Teddington, U.K.), a world-class institution that follows ISO/TR 19733:2019 for Nanotechnologies,” says the Graphene Council’s Barkan. NADCAP is an analogous audit program long used by the aerospace industry for the same purpose. “Without this type of program, customers have no clue what they are getting when they buy and receive graphene products,” says Barkan. “Our Verified Graphene Producer program is an important step to provide a level of confidence in the both products and producers worldwide.”

The Graphene Council also works to improve development of graphene applications. “We connect companies with resources to help them quickly navigate products, producers, materials science and testing for faster, more successful development,” says Barkan. “We also provide independent, third-party advisory services to help companies that want to use graphene, but don’t know where to start. We not only have reach into our formal members, but also track more than 200 companies involved with graphene worldwide. We monitor what is being developed and the latest scientific and research results, helping to understand what type of graphene to use, how to functionalize and disperse it and how to test for performance.” He notes a close relationship with the Graphene Engineering &Innovation Center (GEIC) at the University of Manchester (Manchester, UK), where graphene was first discovered. “This is a rapid prototyping center,” says Barkan, “and helps us to leverage what graphene can do.”

Hars

- We waren dicht bij een cruciale doorbraak voor de zichtbaarheid van de toeleveringsketen

- Drie goede argumenten voor een flexibele supply chain

- Is Blockchain perfect geschikt voor de supply chain?

- Wanneer zal Blockchain klaar zijn voor de supply chain?

- De supply chain en logistiek hervormen voor veerkracht

- Uw supply chain toekomstbestendig maken voor het nieuwe normaal

- De supply chain moderniseren voor een betere klantervaring

- Hoe u zich kunt voorbereiden op de volgende verstoring van de toeleveringsketen

- Is uw bedrijf klaar voor een Supply Chain Compliance Alert?

- Vier overwegingen voor post-Covid toeleveringsketens

- De beveiliging van de toeleveringsketen versterken voor de feestdagen