2019 Paris Air Show:hoogtepunten

Het composiet-intensieve Airbus A400M militaire airlifter statische display op de Paris Air Show 2019. Bron | CW

Het composiet-intensieve Airbus A400M militaire airlifter statische display op de Paris Air Show 2019. Bron | CW De verwachtingen waren gemengd tijdens de Paris Air Show 2019 (17-23 juni). Men hoopte dat Boeing meer basis zou leggen voor de New Midsize Aircraft (NMA), maar de 737 MAX-crisis heeft veel van de energie en aandacht van het bedrijf gekost. Inderdaad, op de eerste dag van de vliegshow deed Boeing een zeer algemene aankondiging over de bedrijfsomstandigheden en deed het zijn 20-jarige prognose voor commerciële vliegtuigen. Niets op NMA. De grootste klap die Boeing tijdens de show maakte, was het nieuws dat het 200 737 MAX-vliegtuigen had verkocht aan International Airline Group (IAG).

Airbus kondigde daarentegen de A321XLR (LR =long range), de nieuwste versie van de A320neo aan. De A321XLR zal volgens de planning in 2023 in gebruik worden genomen en heeft een bereik van 4.700 zeemijl, wat haalbaar is door extra brandstofopslagcapaciteit. Airbus zei dat het bereik van het vliegtuig luchtvaartmaatschappijen goedkopere opties met één gangpad zal bieden op routes die nu voornamelijk worden bediend door duurdere vliegtuigen met twee gangpaden. Dergelijke routes zijn onder andere New York-Rio, Shanghai-Sydney en Madrid-Dubai.

Ondanks het gebrek aan NMA-nieuws, blijft er onder de composietengerelateerde bedrijven die exposeren op de Paris Air Show een definitieve inspanning om materialen en procestechnologie te ontwikkelen en af te stemmen om te voldoen aan de eisen die Boeing en Airbus het komende decennium aan de toeleveringsketen stellen. Dit omvat traditionele thermohardende prepregs met uitharding in de autoclaaf, vloeibare harsinfusie van droge vezels met uitharding buiten de autoclaaf, thermoplastische composieten en additieve fabricage. Het gevoel van verwachting in de hele supply chain is voelbaar.

Deze EVTOL, van Boeing, was een van de vele die te zien waren op de Paris Air Show. Bron | CW.

Deze EVTOL, van Boeing, was een van de vele die te zien waren op de Paris Air Show. Bron | CW. Op de vluchtlijn was er de gebruikelijke reeks commerciële, militaire en civiele vliegtuigen, met dagelijkse vluchtdemonstraties. Opvallend in de lucht waren demonstraties van elektrisch aangedreven vliegtuigen, die een schril en stil contrast vormden met het oorverdovende gebrul dat gepaard ging met de straaljagers en commerciële straaljagers. In de statische displays waren een aantal EVTOL-vaartuigen (elektrisch verticaal opstijgen en landen) gericht op de stedelijke mobiliteitsmarkt. Vooral dit vliegtuigtype blijkt een belangrijk doelwit van composietmaterialen, die een noodzaak zijn voor elektrisch aangedreven vluchten. De productievolumes van sommige van deze platforms zullen echter waarschijnlijk in de duizenden per jaar lopen, wat materiaal- en procestechnologieën meer in de richting van een auto-achtig productiemodel duwt. Dat gezegd hebbende, EVTOL's zijn nog jong, vooral gezien de hindernissen op het gebied van regelgeving, kwalificatie en luchtruimbeheer die nog moeten worden genomen.

Hieronder staan hoogtepunten uit de show.

Spirit AeroSystems. 's Werelds grootste vliegtuigbouwer, Spirit AeroSystems (Wichita, Kan. VS), begon de show maandagochtend vroeg met een persconferentie waarin de introductie werd aangekondigd van zijn ASTRA-romppaneel (Advanced Structures Technology and Revolutionary Architecture), ontworpen om te laten zien hoe een volledig composiet romp zou kunnen worden ontworpen om te voldoen aan de prestatie-, snelheids- en kostenvereisten van een vliegtuig van de volgende generatie met één gangpad. Het ontwerp en de fabricage van dat paneel worden hier in een op zichzelf staand verhaal behandeld.

Achterkant van het Spirit AeroSystems ASTRA-demonstratiepaneel voor de volgende generatie, high-rate, single -gangpad vliegtuigen. Bron | CW

Achterkant van het Spirit AeroSystems ASTRA-demonstratiepaneel voor de volgende generatie, high-rate, single -gangpad vliegtuigen. Bron | CW MTorres. Een ander opmerkelijk samengesteld panel op de show werd gevonden op de stand van MTorres (Torres de Elorz, Navarra, Spanje). Deze met ribben verstevigde "raster/huidstructuur", vervaardigd via harsinfusie van droge koolstofvezels, is eigenlijk het geesteskind van Stephen Tsai, composietveteraan en emeritus hoogleraar luchtvaart en ruimtevaart aan de Stanford University, die in de MTorres-stand stond om leg uit. Tsai zei dat hij dit ontwerp enkele jaren geleden bedacht en gebaseerd had op de raster-/huidstructuur die werd gebruikt bij de vervaardiging van de Vickers Wellington , een Britse bommenwerper uit de Tweede Wereldoorlog, vervaardigd door Vickers-Armstrongs en beroemd vanwege het behoud van de structurele integriteit bij crashes. Om dit ontwerp tot leven te brengen in een composiettoepassing, ontwierp Tsai de ribben in een roosterstructuur, waarbij elke rib een vaste breedte en hoogte heeft en de afstand tussen de ribben ook vast.

Steve Tsai staat met het met ribben verstevigde paneel dat hij ontwierp en MTorres hielp hem bij het fabriceren. De belangrijkste factor is nauwkeurige vezelplaatsing om de ribben te bouwen. Bron | CW

De uitdaging van zijn ontwerp, zei Tsai, was om ribkruisingen te ontwikkelen die grote mechanische belastingen zouden kunnen weerstaan. Wat hij bedacht was een ribarchitectuur die gebruikmaakt van koolstofvezeltapes die continu in één richting zijn geplaatst (noem het A) en discontinu in de kruisende richting (noem het B). Dan zouden voor de volgende laag de banden discontinu in de A-richting en continu in de B-richting worden geplaatst. Dit patroon zou doorgaan totdat de gewenste dikte van de ribbe is bereikt. Op deze manier zou elke ribverbinding altijd worden gekruist door een doorlopende tape. Zodra de ribben in het gereedschap zijn ingebouwd, wordt er een huid overheen gelegd via geautomatiseerde vezelplaatsing (AFP) of geautomatiseerde tape-legging (ATL) en wordt de hele structuur samen uitgehard.

De voordelen van dit ontwerp, zei Tsai, zijn talrijk, maar de belangrijkste is dat het "moeilijk is voor schade om verder te gaan dan het gelokaliseerde gebied", wat betekent dat een in de huid gepropageerde scheur niet gemakkelijk voorbij een van de ribben kan migreren die grenzen aan de huid. getroffen regio's. Tsai zei ook dat de raster-/huidstructuur zeer gewichts- en materiaalefficiënt is. Toch merkte hij op:"Dit is gemakkelijk te ontwerpen, maar moeilijk te maken." Dat is waar Mtorres binnenkomt.

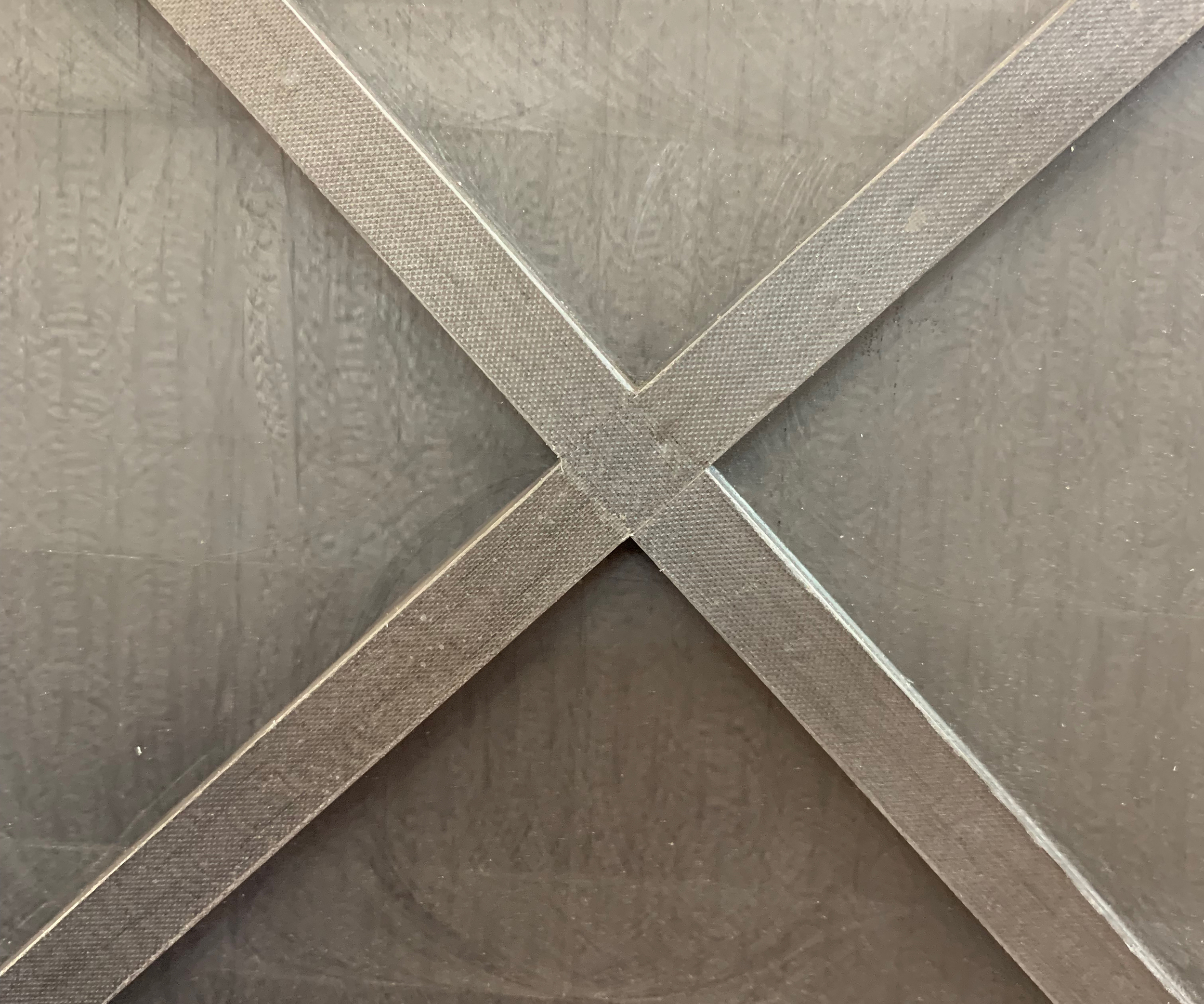

Close-up van een ribverbinding op het MTorres ribverstevigde paneel bij de Paris Air Laten zien. Tsai zegt dat zijn ontwerp kan worden toegepast in ruimtevaart- en auto-onderdelen. Bron | CW

Close-up van een ribverbinding op het MTorres ribverstevigde paneel bij de Paris Air Laten zien. Tsai zegt dat zijn ontwerp kan worden toegepast in ruimtevaart- en auto-onderdelen. Bron | CW Tsai zei dat de beperkende factor bij de fabricage van zijn paneelontwerp de plaatsing van de ribbanden was. Om volledig te worden geïndustrialiseerd, vereisten ze een snijsnelheid en nauwkeurigheid bij het plaatsen van tape die tot voor kort niet mogelijk waren. Tsai benaderde echter MTorres met zijn ontwerp en vroeg of de ATL/AFP-specialist de klus kon klaren. Iñigo Idareta, afdelingshoofd speciale projecten van het bedrijf, en het composietenteam van MTorres werden aan de tand gevoeld en werkten samen met Tsai om de technologieën van MTorres aan de toepassing aan te passen. Er waren twee uitdagingen, zei Idareta tijdens de vliegshow:het afstemmen van de snijsnelheid en nauwkeurigheid van de plaatsing van de tape, waarbij de AFP-cut-on-the-fly-capaciteit van MTorres de sleutel was om een constante hoge lay-upsnelheid te behouden; en ontwikkeling van gereedschapsoplossingen die de opbouw van elke rib mogelijk maakten zonder dat de rib de integriteit van de stapel verloor. Verder was het gebruik van het eigen droge koolstofvezelformaat van MTorres voor AFP-toepassingen nodig om deze uitdagende infusie te laten werken. Alles werd bereikt, zei Idareta. Ook bereikt, gebaseerd op het ontwerp van Tsai, is het gebruik van een schuine plaatsing van vezels op de huid van het paneel, die uit vier lagen bestaat en ongeveer 1,2 mm dik is.

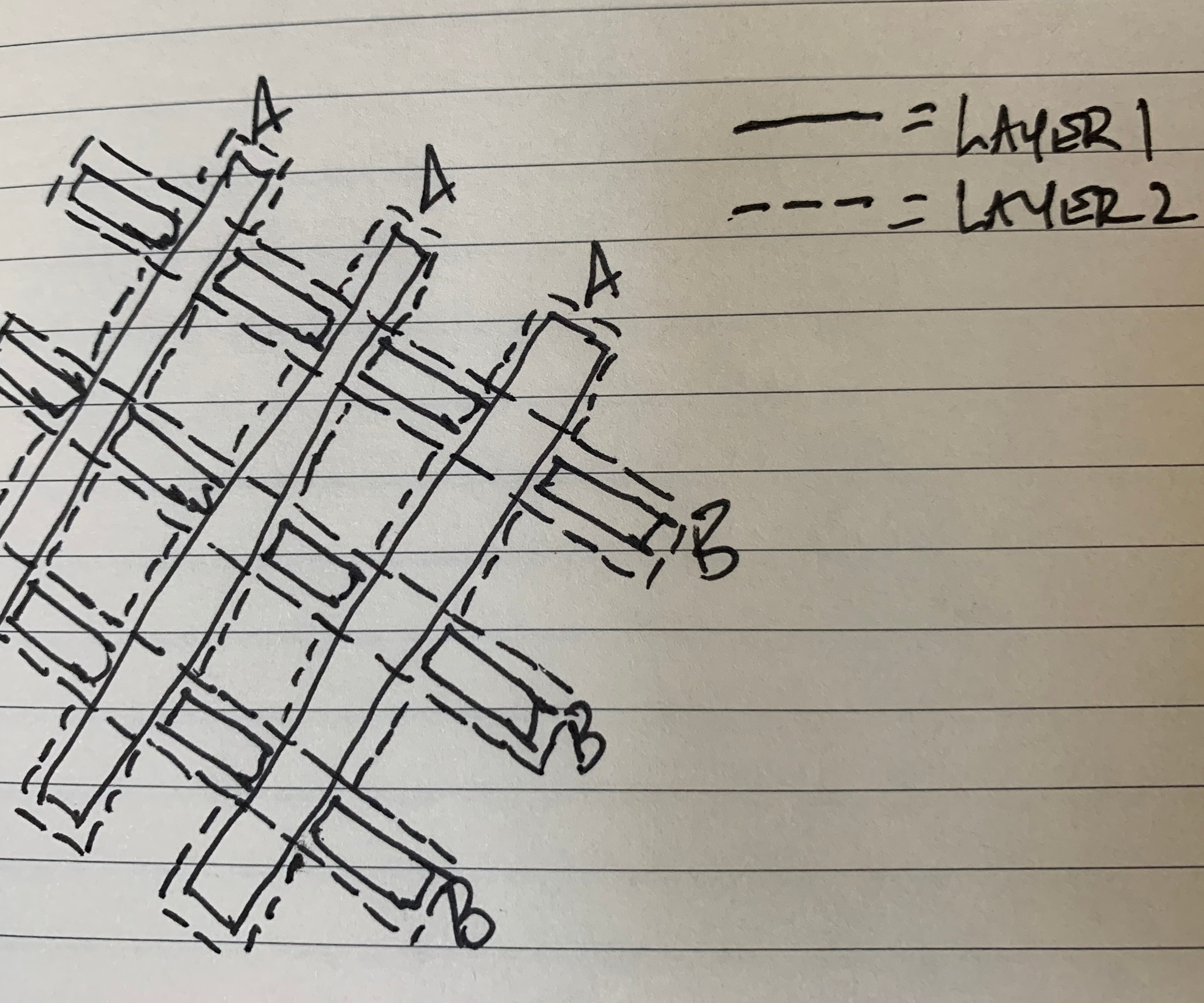

Jeff Sloan's rudimentaire tekening die probeert te laten zien hoe de ribben zijn gebouwd. Continue vezel wordt eerst in de ene richting (A) geplaatst, terwijl discontinue vezel in de andere richting (B) wordt geplaatst. Voor de volgende laag wordt continue vezel in de B-richting geplaatst, terwijl discontinue vezel in de A-richting wordt geplaatst. Op deze manier is de ribverbinding altijd bedekt met doorlopende vezels. Bron | CW

Jeff Sloan's rudimentaire tekening die probeert te laten zien hoe de ribben zijn gebouwd. Continue vezel wordt eerst in de ene richting (A) geplaatst, terwijl discontinue vezel in de andere richting (B) wordt geplaatst. Voor de volgende laag wordt continue vezel in de B-richting geplaatst, terwijl discontinue vezel in de A-richting wordt geplaatst. Op deze manier is de ribverbinding altijd bedekt met doorlopende vezels. Bron | CW De gebruikte koolstofvezel was een droog 50K-materiaal van Mitsubishi Chemical Carbon Fibre &Composites Inc. (Sacramento, Californië, VS), voornamelijk gekozen omdat het toevallig het materiaal was dat MTorres bij de hand had. De hars was een "standaard" geharde epoxy van industriële kwaliteit. Idareta zegt dat het paneel is getest door Alan Nettles bij NASA en goed heeft gepresteerd. Vooral de hechting van de ribben en de huid, zei hij, was uitstekend. Tsai gaf toe dat de zwakke plek van het paneel de ribverbinding is, een dwarslaag [0/90] laminaat. De ribben waren allemaal [0]. De verbindingen hadden dus ongeveer de helft van de uniaxiale treksterkte en iets meer dan de helft van de uniaxiale druksterkte. Zelfs met die zwakte is de sterkte van het raster/huid meer dan tweemaal de huidige aluminiumtechnologie van hetzelfde ontwerp, het extra lichtere gewicht van de composieten niet meegerekend. Tsai zei ook dat aluminium, om dezelfde sterkte-eigenschappen te bereiken als zijn ontwerp, drie keer zoveel zou wegen.

Wat biedt de toekomst voor deze technologie? Tsai zei dat het "klaar is voor toepassing" en noemde verschillende mogelijke soorten onderdelen:rompconstructies, carrosserieën van ruimtelanceervoertuigen, autopanelen, batterijbehuizingen. Idareta zei dat MTorres werkt aan het herhalen van het ontwerp, inclusief het ontwikkelen van een gebogen paneel en een volledig paneel. Beide, zei hij, zijn binnen handbereik.

Er zijn ook verschillende aspecten van het ontwerp van Tsai die kunnen worden aangepast om te voldoen aan verschillende belastingsgevallen. Deze omvatten ribbreedte, ribhoogte, snijhoek en ruimte tussen ribben. Hoewel MTorres infusie gebruikte om het paneel op de vliegshow te laten zien, kon het ook worden vervaardigd met behulp van traditionele thermohardende prepreg.

GKN Aerospace. Commercieel vleugelspecialist GKN Aerospace (Redditch, VK) kondigde op de vliegshow aan dat het de eerste onderdelen heeft vervaardigd voor zijn deel van het werk aan het Airbus Wing of Tomorrow-programma, een vijfjarig (2018-2022), multi-company, VK Katapultinspanning om materialen en procestechnologieën te ontwikkelen voor een snelle fabricage (100 per maand) van met hars doordrenkte koolstofvezelcomposietvleugels die kunnen worden ingezet in een vliegtuig van de volgende generatie met één gangpad.

Paul Perera, VP technologie bij GKN Aerospace, was bij de vliegshow en gaf verdere details over het programma. Hij zei dat GKN momenteel 60 mensen heeft die aan de rondhouten ribben voor de vleugel werken, waarbij het grootste deel van het werk wordt gedaan vanuit het Global Technology Center van GKN, dat later dit jaar verhuist naar nieuwe faciliteiten in Filton, VK.

De spar wordt met droge vezels geplaatst door GKN en vervolgens geïnfuseerd. De ribben worden vervaardigd uit zowel thermoplastische composieten als aluminium. Het National Composites Centre (Bristol, VK) werkt aan verschillende technologieën voor Wing of Tomorrow, waaronder iCAP (digital capacity acquisition programme) om op data gebaseerde automatiseringsoplossingen te ontwikkelen, evenals geautomatiseerde vezelsnij- en plaatsingssystemen ontwikkeld door Loop Technology (Poundberry , Dorchester, VK) dat zal worden gebruikt bij de fabricage van vleugels. Northrop Grumman (voorheen Orbital ATK, Clearfield, Utah, VS) ontwikkelt stringers voor het programma. De onderste vleugelhuiden zullen worden vervaardigd door Spirit AeroSystems in zijn fabriek in Prestwick, Schotland; De skins voor de bovenvleugels worden vervaardigd door Airbus. Het doel is de levering van drie scheepssets aan de Airbus-vleugelfabriek in Broughton, VK, voor assemblage in de komende 18 maanden, met de eerste in juni 2020, de tweede eind 2020 en de derde begin 2021. Uiteindelijk, als het programma vordert zoals gepland, zal het harsinfusie bewijzen als een levensvatbaar proces voor de snelle productie van een composietvleugel voor een volgende generatie met één gangpad. Perera zegt dat liggersecties van 1 meter die zijn geproduceerd en beoordeeld in de GKN-faciliteit op Isle of Wight, VK, aantonen dat de materialen en het proces geschikt zijn voor de toepassing.

Perera merkte op dat een groot deel van het Wing of Tomorrow-programma zal draaien om de ontwikkeling van automatisering. In feite, zei hij, zal automatisering een belangrijke factor zijn voor harsinfusie voor de luchtvaartproductie van de volgende generatie.

Solvay composietmaterialen. Als u op zoek bent naar bewijs van hoe de focus op de industrialisatie van de lucht- en ruimtevaartfabricage en de productie-efficiëntie doorsijpelt naar leveranciers van materialen, zoek dan niet verder dan Solvay Composite Materials (Alpharetta, Ga., VS), dat midden in een meerjarige inspanning om opnieuw te beoordelen waar en hoe het harsen, tapes en prepregs van ruimtevaartkwaliteit produceert. De nadruk voor Solvay ligt op de ontwikkeling van een operationele strategie gericht op faciliteiten die minder productnummers produceren op zeer gespecialiseerde apparatuur die kan voldoen aan de snelheids- en kwaliteitseisen van vliegtuigen van de volgende generatie. Marc Doyle, Executive VP Aerospace van Solvay, zegt dat de nieuwe faciliteit van het bedrijf in Wrexham, Wales, V.K. symbolisch is voor deze inspanning. Die fabriek, die in september 2018 werd geopend, produceert slechts twee productnummers (lijmen), maar in een zeer gestructureerde, sterk geoptimaliseerde, automatiseringsdominante omgeving die is ontworpen om te voldoen aan de just-in-time-vereisten van zijn klanten. Het bedrijf verwacht dit model te volgen met alle nieuwe faciliteiten en zal ook proberen om oude fabrieken om te bouwen.

Op het gebied van materiaalinnovatie benadrukte Solvay twee opmerkelijke inspanningen:de ene gericht op thermoplasten en de andere op koolstofvezels. Mike Blair, uitvoerend VP van onderzoek en innovatie, zei dat een van de grootste uitdagingen/kansen van thermoplasten hun hoge temperatuurdelta is; dat wil zeggen, de hoge procestemperaturen van thermoplasten kunnen problemen met de thermische uitzettingscoëfficiënt (CTE) veroorzaken in onderdelen als ze afkoelen, met name grote onderdelen. Het doel? Wijzig de polyketonchemie om de procestemperaturen te verlagen, zonder de glasovergang te beïnvloeden (Tg ) temperatuur. Het bedrijf zoekt ook naar manieren om de verwerkbaarheid en handling in geautomatiseerde apparatuur van zijn thermoplasten te verbeteren. "Onze standaard PEEK- en PEKK-materialen werken eigenlijk goed", zei Blair. "We moeten ze alleen aanpassen om ze flexibeler te maken."

De innovatie rond koolstofvezels is eveneens intrigerend. In 2017 verwierf Solvay de fabrikant van large-tow polyacrylonitril (PAN) European Carbon Fiber GbmH (Kelheim, Duitsland), waardoor Solvay een nieuwe en gezonde voorraad PAN voor 50K-koolstofvezel kreeg. Daarom werd de uitdaging gesteld:kan een koolstofvezel met een groot sleeptouw worden geformatteerd om de prestatiekenmerken te bieden van een koolstofvezel met een kleine sleep (IM) met een gemiddelde modulus? Blair zei dat het idee tot nadenken stemt, maar niet triviaal. Hij merkte op dat alleen het hanteren van 50K-kabel op zichzelf de vezel kan beschadigen. Dus zonder al te veel te onthullen over wat Solvay in gedachten heeft, zei Blair dat het bedrijf werkt aan handlingtechnologie die is ontworpen om vezelbeschadiging te voorkomen. "Een agressief schema hiervoor," zei hij, "zou 18 maanden zijn."

Toray geavanceerde composieten. Het voormalige TenCate Advanced Composites is nu volledig opgegaan in Toray en gaat sinds maart over op Toray Advanced Composites (Morgan Hill, Californië, VS). Steve Mead, algemeen directeur, zegt dat de EVOTL momenteel bijzonder actief is voor het bedrijf (thermosets en thermoplasten). Hij merkte op dat "we materiaal leveren aan opkomende EVOTL-programma's", eraan toevoegend dat "composieten een echte enabler zijn vanwege het parasitaire batterijgewicht op deze vliegtuigen. Niet-composietmaterialen zijn geen optie.” De combinatie van fabricage van lucht- en ruimtevaartkwaliteit tegen autoprijzen is intrigerend, zei hij.

Eviatie. Een van de prominentere introducties op de Paris Air Show was Alice , een volledig elektrisch, volledig samengesteld vliegtuig geïntroduceerd door Eviation (Kadima-Tzoran, Israël). Alice is een regionaal transportvliegtuig met negen zitplaatsen dat een bereik heeft van 650 mijl/1.000 kilometer bij een kruissnelheid van 240 knopen. Het vliegtuig heeft een primaire duwpropeller aan de staart en twee extra duwpropellers aan de vleugelpunten om de luchtweerstand te verminderen en redundantie te creëren. Omar Bar-Yohay, CEO van Eviation, introduceerde het vliegtuig en zei dat testvluchten zouden worden uitgevoerd in Moses Lake, Wash., VS, gevolgd door de certificering van de Amerikaanse Federal Aviation Administration (FAA) eind 2020 of begin 2021. Het vliegtuig zal een catalogusprijs van $ 4 miljoen en Bar-Yohay zei dat het bedrijf volledig wordt gefinancierd door certificering en vroege productie.

Omar Bar-Yohay, CEO van Eviation, staat voor de Alice, en volledig elektrische, volledig samengestelde vliegtuigen met negen zitplaatsen die naar verwachting in 2021 op de markt zullen komen. Bron | CW

Omar Bar-Yohay, CEO van Eviation, staat voor de Alice, en volledig elektrische, volledig samengestelde vliegtuigen met negen zitplaatsen die naar verwachting in 2021 op de markt zullen komen. Bron | CW Het vaartuig dat op de show te zien was, was een niet-vliegend prototype dat de week ervoor was geassembleerd. Waar en hoe dit vliegtuig uiteindelijk zal worden geproduceerd, valt nog te bezien. Het prototype was op zijn beurt samengesteld uit composietconstructies die door verschillende leveranciers waren vervaardigd. Een daarvan is Multiplast (Vannes, Frankrijk), onderdeel van Carboman Group SA (Vannes), een roll-up van vijf bedrijven dat ook Decision (Ecublens, Zwitserland), SNE SMM (Lanester, Frankrijk), Plastinov (Samazan, Frankrijk) en Plastéol (Samazan). Multiplast, dat een geschiedenis heeft in de fabricage van scheepsconstructies, heeft de romp gefabriceerd voor de Alice uit autoclaaf (OOA) met behulp van een sandwichstructuur met Nomex honingraatkern. De romp is in twee helften gebouwd op basis van een stuurboord/bakboord hartlijnconfiguratie, waarbij de twee rompdelen aan elkaar zijn gehecht/vastgemaakt (zie time-lapse-video hieronder). Multiplast weet niet of het het contract voor de serieproductie van het vaartuig zal winnen, maar het bedrijf zegt te beoordelen wat er vanuit materiaal- en procesperspectief nodig is om de fabricage te industrialiseren. Vleugels en buikstroomlijnkappen voor de Alice werden geleverd door Composite Cluster Singapore (CCS).

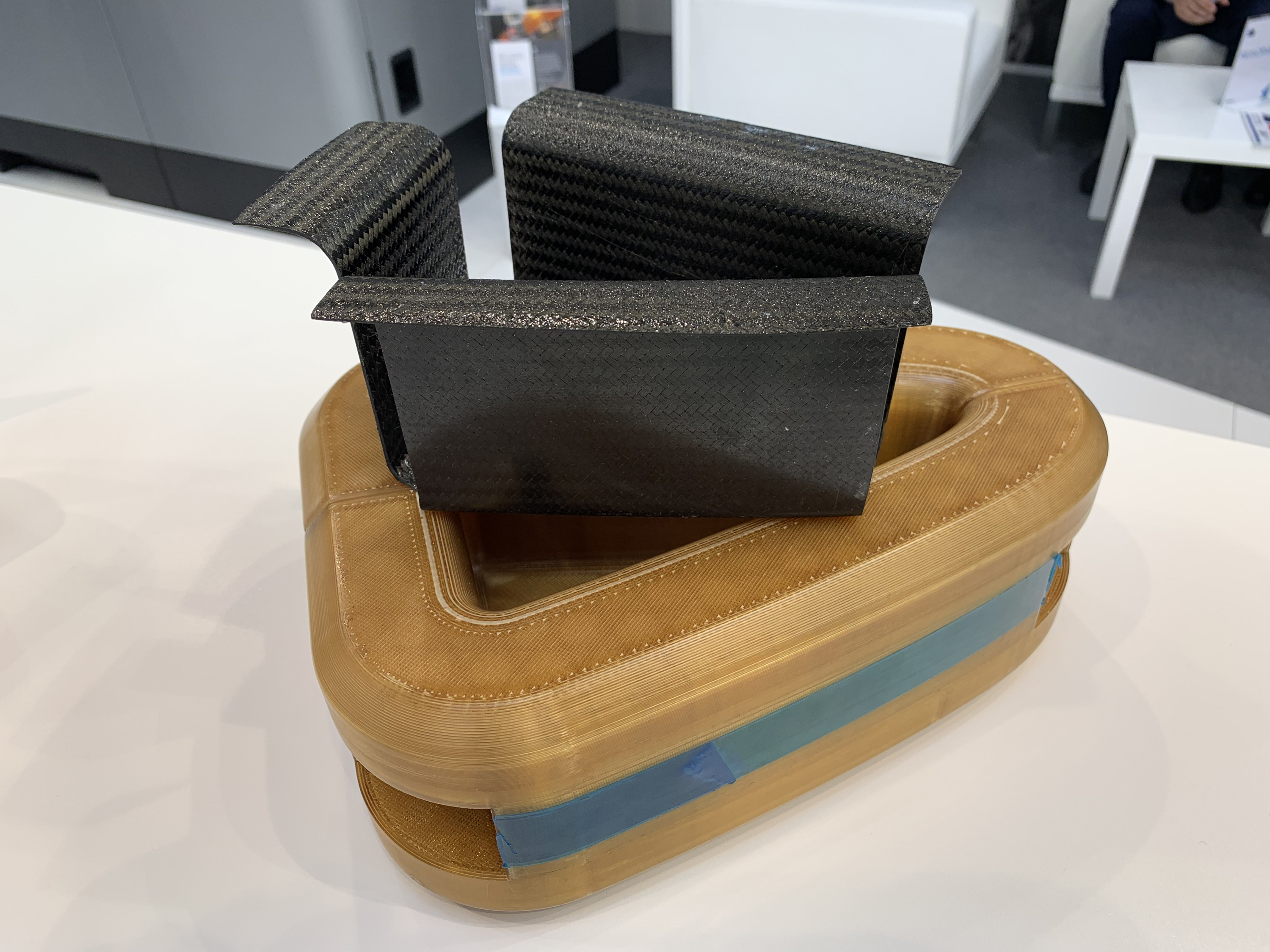

Stratasys. Machinespecialist Stratasys (Eden Prairie, Minn., V.S.) was op de Paris Air Show en benadrukte zijn vermogen om AM te gebruiken voor de productie van onderdelen en gereedschappen. Bij de fabricage van composieten lag de nadruk op tooling. Het bedrijf had op zijn stand twee matrijzen laten maken met Stratasys-machines. Het materiaal is SABIC's ULTEM 1010, een ongewapend polyetherimide (PEI) dat bevorderlijk is voor autoclaafverwerking. De eerste mal was voor de fabricage van een vleugelvoorrand van koolstofvezel en is voorzien van in-mold-elektroden om de prepreg-verwarmingscapaciteit te vergroten en de uithardingstijd te verkorten van 1,5 uur tot slechts 10 minuten. Het andere deel was een lay-uptool gemaakt door Boom Aerospace (Centennial, Colo., V.S.) voor de productie van kleine onderdelen voor de Overture supersonisch commercieel vliegtuig dat het bedrijf aan het ontwikkelen is. Scott Sevcik, VP Manufacturing Solutions bij Stratasys, zei dat Boom al twee Stratasys-machines in gebruik heeft, en een derde wordt later dit jaar geleverd. Sevcik zei dat Stratasys naar verwachting later dit jaar twee nieuwe, met koolstofvezel versterkte materialen zal introduceren voor AM-gebruik; Stratasys, zei hij, werkt ook aan continue vezelversterking voor AM.

Deze lay-uptool is gemaakt door Boom Aerospace met behulp van een Stratasys additive manufacturing-systeem. Materiaal is ongewapend ULTEM (PEI). Bron | CW

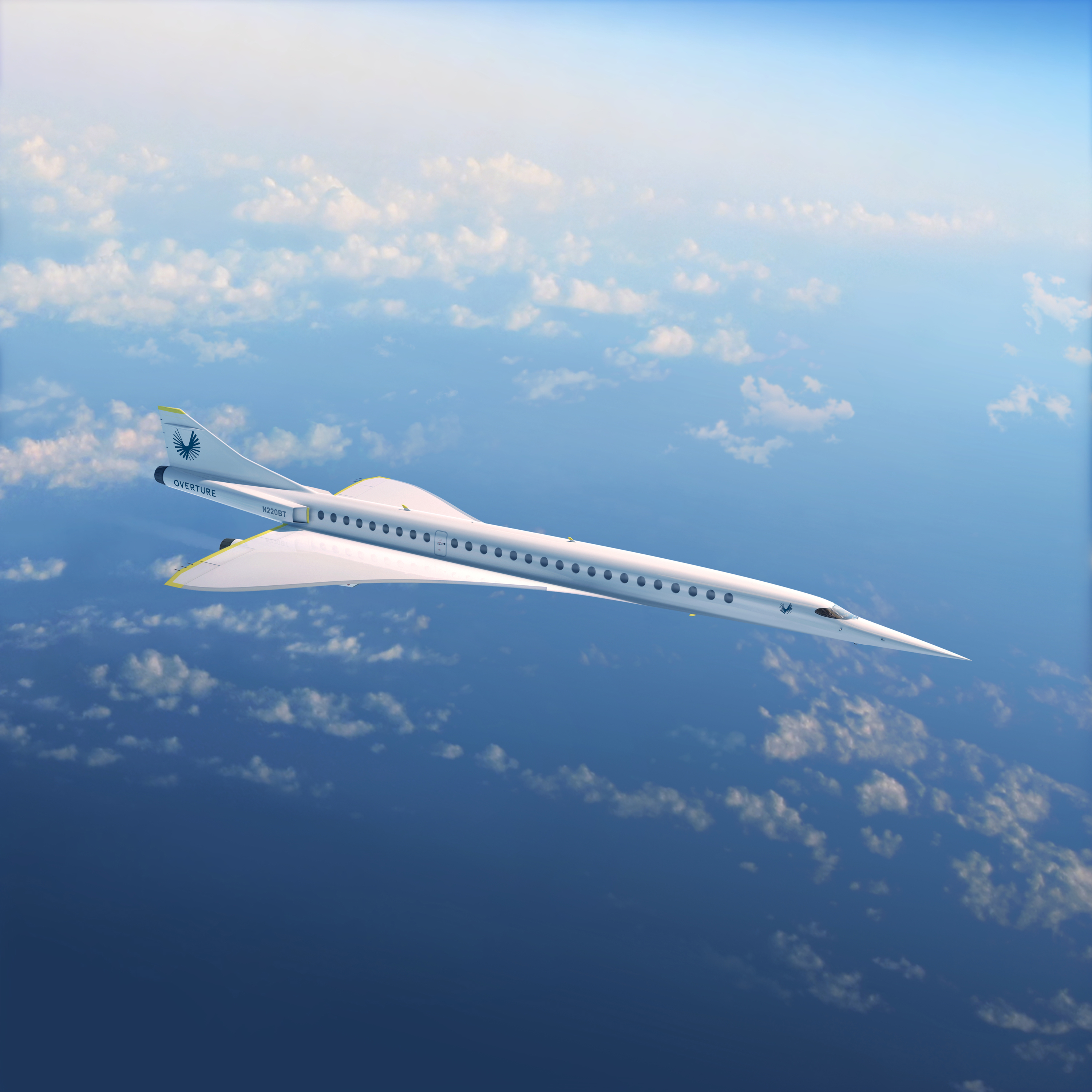

Deze lay-uptool is gemaakt door Boom Aerospace met behulp van een Stratasys additive manufacturing-systeem. Materiaal is ongewapend ULTEM (PEI). Bron | CW Boom Luchtvaart. Een andere spetterende aankondiging op de Paris Air Show kwam van Boom Aerospace (Englewood, Colo., V.S.), dat, zoals gezegd, bezig is met de ontwikkeling van Overture , een geheel nieuw supersonisch passagiersvliegtuig. Boom CEO en oprichter Blake Scholl zei in een persconferentie dat Boom de voltooiing nadert van de composietintensieve XB-1 , een subschaal prototype van de Ouverture die naar verwachting eind 2019 zal worden uitgerold en ergens in 2020 zal worden getest. Deze testvluchten, zei Scholl, zijn ontworpen om Boom te helpen bij het beoordelen van ontwerp- en engineeringprincipes van het vliegtuig en om geleerde lessen toe te passen op het definitieve ontwerp en de productie van Ouverture , die naar verwachting medio 2020 in gebruik zal worden genomen. Dit is een langer schema dan eerst door Boom was voorzien. "Dit is een ambitieus project", zegt Scholl. "In het begin is het gemakkelijk om te optimistisch te zijn."

Boom Aerospace's composiet-intensieve Overture-vliegtuig zal een supersonische vlucht bieden op Mach 2.2. Bron | CW

Boom Aerospace's composiet-intensieve Overture-vliegtuig zal een supersonische vlucht bieden op Mach 2.2. Bron | CW Ouverture zal naar verwachting een maximale snelheid hebben van Mach 2.2, een kruishoogte van 60.000 voet (19.354 meter) en zal passagiers (55-75) in slechts 7 uur van Sydney naar Los Angeles brengen, of van Washington D.C. naar Londen in slechts 3,5 uur. Scholl verklaarde dat de ticketkosten op Overture zal naar verwachting concurrerend zijn, op basis van stoelen per mijl, met de huidige prijsstelling van luchtvaartmaatschappijen. Scholl zei ook dat Overture zal naar verwachting een technologie gebruiken genaamd Prometheus Fuels, die koolstof uit de atmosfeer omzet in benzine of, in het geval van Boom, vliegtuigbrandstof, met behulp van elektriciteit uit hernieuwbare bronnen. Op deze manier, zei hij, zal het vliegtuig een netto koolstofvrije supersonische vlucht bieden.

Hars

- Zuurstof

- Renesas benadrukt endpoint intelligence op embedded world 2019

- Bett Show 2019 - Bezoek ons op de site

- Niet-destructieve inspectie speelt sleutelrol op vliegbasis

- JEC World 2019:Hexcel

- JEC World 2019:Hexion

- SAMPE Summit 19 Parijs

- 3 manieren om uw persluchtsysteem wat liefde te tonen

- Atlas Copco neemt deel aan SEMA Show 2017

- Perslucht helpt brandstof te geven aan vakantiereizen

- En dat is een afsluiting van 2019!