DARPA presenteert TFF-programma voor goedkope composieten voor defensie

Het Defense Advanced Research Projects Agency (DARPA, Arlington, Va., VS), onderdeel van het Amerikaanse ministerie van Defensie (DoD), heeft een lange geschiedenis in het bevorderen van de ontwikkeling van composiettechnologie. Dit omvat programma's zoals Affordable Composites for Propulsion, Out of Autoclave Materials - wat leidde tot het wijdverbreide gebruik van de 5320-1-familie van prepregs in de defensie-industrie - en meest recentelijk het TRUST-programma voor gelijmde primaire composietstructuren.

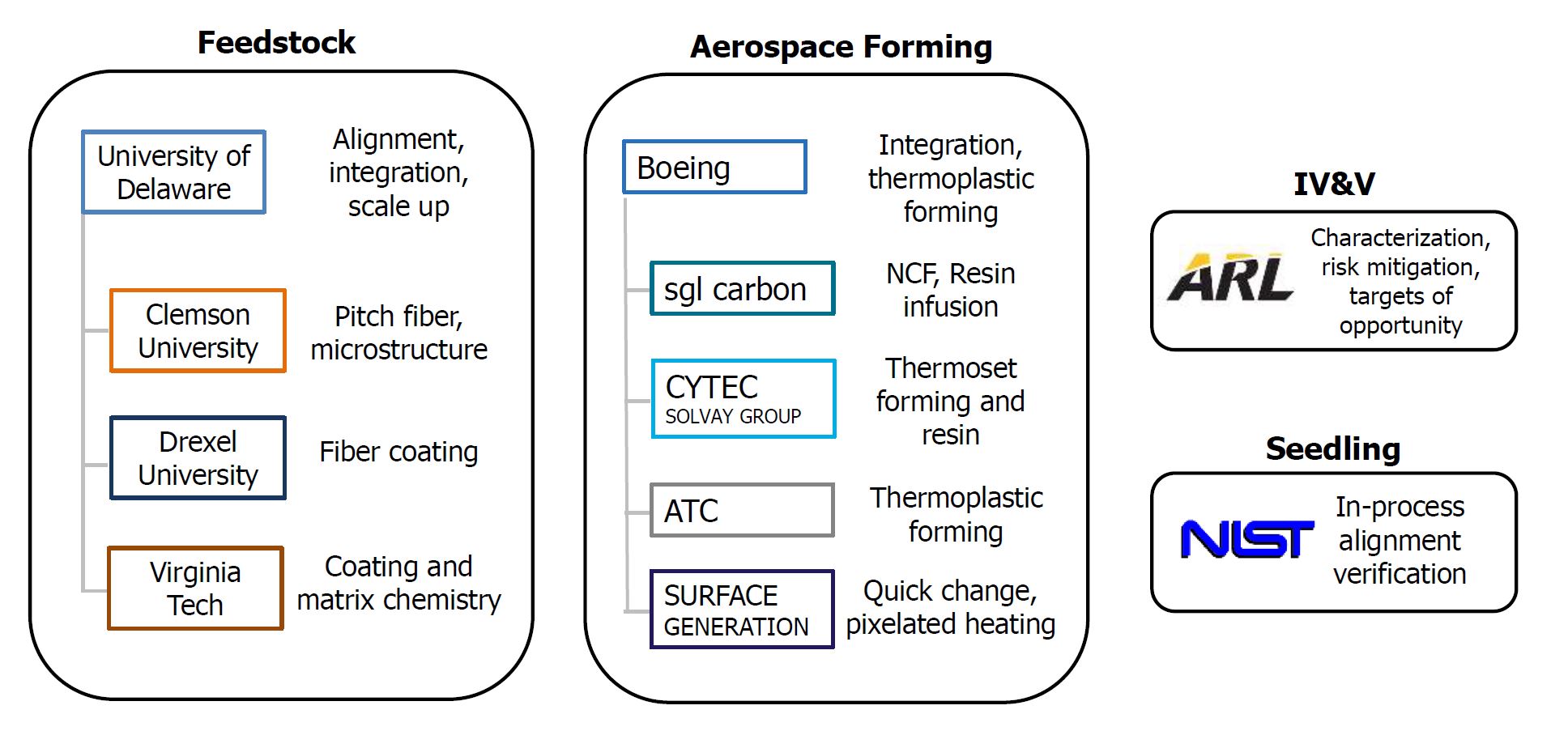

Overzicht van TFF-programma. BRON | "Advances in Composite Materials and Design Tools" door Jan Vandenbrande, programmamanager, Defense Sciences Office (DSO), DARPA op SAMPE 2019 (20-23 mei, Charlotte, N.C., VS)

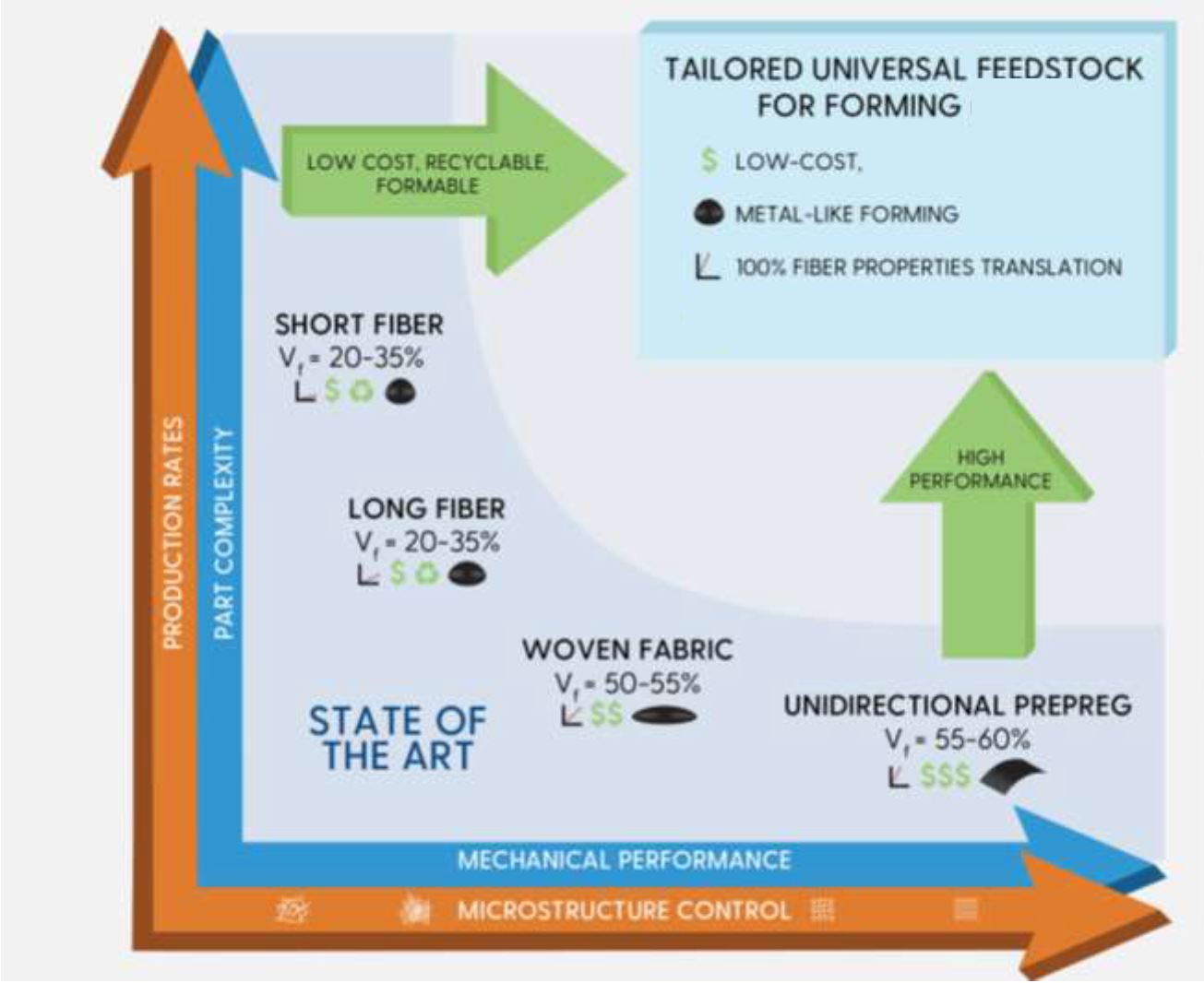

DARPA's Tailorable Feedstock and Forming (TFF)-programma, gelanceerd in 2015, is bedoeld om de snelle, goedkope en flexibele productie van composietonderdelen met een gewicht van minder dan 20 pond mogelijk te maken. Composietonderdelen verhandelen zeer goed tegen metallics voor grote, verstijfde huidonderdelen met processen zoals geautomatiseerde vezelplaatsing en tape-lay-up. Op een typisch tactisch militair vliegtuig weegt ongeveer 80% van de onderdelen waaruit de gehele cascostructuur bestaat echter minder dan 20 pond. De overgrote meerderheid van deze onderdelen is gemaakt van metalen omdat composieten alleen kunnen winnen in handelsstudies voor defensieonderdelen>20 pond.

Om dit aan te pakken, ontwikkelt TFF een op maat gemaakte universele grondstof voor het vormen (TuFF) - een materiaal dat gebruik maakt van traditionele op PAN gebaseerde koolstofvezel die op specifieke lengtes is gesneden (uiteindelijk hoopt het programma koolstofvezel te gebruiken) en zeer uitgelijnde discontinue vezels die kunnen worden aangepast in lengte, oppervlaktemodificatie, matrix en hybridisatie met andere materialen, terwijl een plaatachtige vormbaarheid wordt bereikt via snelle processen zoals stempelen. Het TuFF-subprogramma wordt geleid door de Universiteit van Delaware (UD, Newark, De., V.S.).

Doelprestaties voor op maat gemaakte universele grondstof voor vormen (TuFF ) materiaal. BRON | "Vooruitgang in composietmaterialen en ontwerptools" door Jan Vandenbrande, SAMPE 2019.

Vergelijking van vormings- en vormproces

De parallel voor de productie van TuFF is het subprogramma Forming, geleid door The Boeing Co. (Chicago, Illinois, VS) en aangeduid als RApid high-Performance Molding (RAPM). Partners in RAPM omvatten niet alleen bedrijven die bekend zijn in de lucht- en ruimtevaart, waaronder materiaalleverancier Solvay (Alpharetta, Ga., VS) — Solvay Composite Materials (Brussel, België en Tempe, Az., VS) — en de specialist in thermoplastische composietstructuren ATC Manufacturing ( Post Falls, Id., VS), maar ook bedrijven die vaker worden geassocieerd met automobiel- en industriële markten, zoals SGL Carbon (Wiesbaden, Duitsland) en specialistische temperatuurregeling Surface Generation (Oakham, Rutland, VK), die geautomatiseerde gietsystemen heeft geleverd voor compressiegegoten laptops, spuitgegoten kunststoffen en een reeks composietonderdelen en -processen.

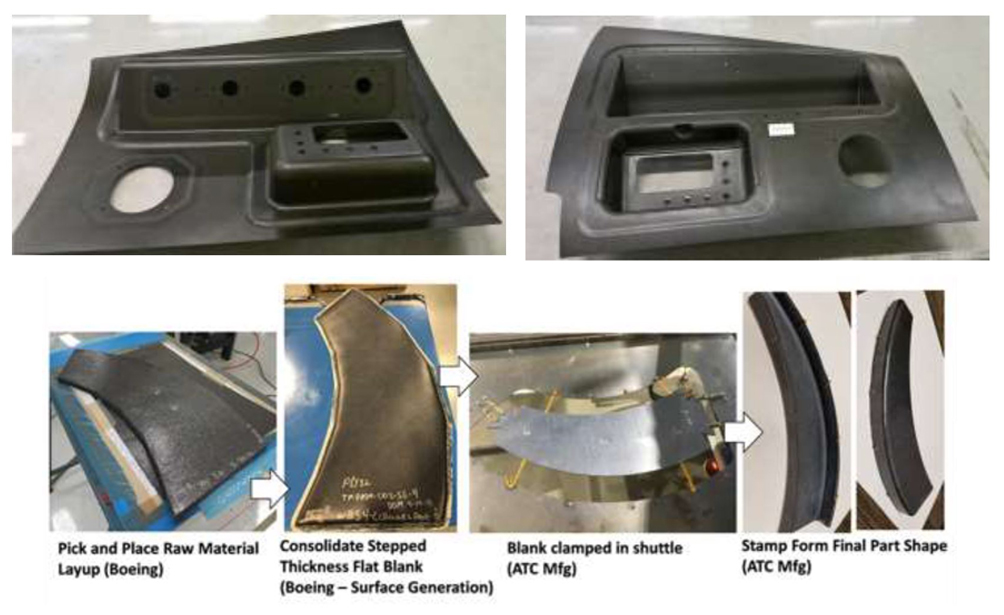

RAPM vergelijkt meerdere vormmethoden op een reeks demonstrators onderdelen. BRON |“Vooruitgang in composietmaterialen en ontwerptools” door Jan Vandenbrande, SAMPE 2019.

Resultaten gepresenteerd op SAMPE 2019

Zowel TuFF als RAPM presenteerden resultaten op SAMPE 2019 - 14 presentaties in totaal - inclusief het testen van materiaaleigenschappen van nieuwe materialen en het vormen van demonstraties voor een reeks uitdagende demonstratieonderdelen. De laatste heeft zij-aan-zij vergelijkingen mogelijk gemaakt van materialen en processen, waaronder het vormen van thermoplastische composietstempels en thermoset resin transfer molding (RTM), inclusief ontwikkeling van auto-achtige hogedruk-RTM (HP-RTM) naar een lageredrukvariant vergelijkbaar met het Ultra RTM-proces dat wordt gebruikt door Audi en Voith Composites . Er zijn ook processen ontwikkeld die gebruikmaken van een frame met veerwerking voor het vasthouden van 2D-versterkingen om kreukels en andere defecten tijdens het voorvormen/vormen van 3D-vormen te voorkomen. De cyclustijdbenchmark voor alle processen was minder dan 30 minuten op gereedschap. Sommige onderdelen die zijn gemaakt met stempelen van thermoplastisch composiet bereikten cyclustijden van slechts 5 minuten.

Selectie van SAMPE 2019 TFF-presentaties

- Vormbaarheid van TUFF Composite Blanks —Shridhar Yarlagadda, University of Delaware Center for Composite Materials (UD-CCM)

- Closed Loop Recycling van CFRP tot sterk uitgelijnde, hoogwaardige korte vezelcomposieten —Dirk Heider, UD-CCM

- Evaluatie van de vezeluitlijning door middel van röntgencomputertomografie — Jennifer Sietins, onderzoekslaboratorium van het Amerikaanse leger

- Snel hoogwaardig gieten (RAPM) voor kleine onderdelen — Gail Hahn, The Boeing Company

- Vervaardiging van een complex onderdeel met dieptreksecties door middel van harsoverdracht — Tom Tsotsis, The Boeing Company

- Vervaardiging van veerframepers van onderdelen voor lucht- en ruimtevaart — Timothy Luchini, The Boeing Company

- Snel hoogwaardig gieten van structurele thermoplastische composietonderdelen — Gail Hahn, The Boeing Company

- Agile analyse van productiecelkosten voor het vormen van kleine composietonderdelen — Daniel Charles, The Boeing Company

Surface Generation geautomatiseerde vormcel

RAPM evalueerde ook het gepatenteerde PtFS-systeem van Surface Generation voor een reeks toepassingen voor de verwerking van thermohardende en thermoplastische composieten in de lucht- en ruimtevaart. De cel verwerkt prepreg, organoblad en droge vezels, de laatste gebruikt in harsinfusie.

Tussentijdse bevindingen werden gedetailleerd beschreven in 'Development of Scalable Dynamic Control Architectures for Flexible Composites Manufacturing Work Cells' door Steven Shewchuk, The Boeing Company.

Surface Generation leverde het RAPM-team een volledig geïntegreerde, op maat gemaakte PtFS-klem-, gereedschaps- en vormcel die composietcomponenten tot 0,9 meter bij 0,9 meter kan produceren. De cel kan opnieuw worden geconfigureerd om binnen enkele minuten verschillende onderdelen te produceren en is getest met meerdere configuraties, waaronder vacuüm, harsinfusie, press-clave thermoset en consolidatie van thermoplastisch composiet. Het heeft een uitgebreide en belangrijke geschiedenis van onderdeelverwerkingsgegevens en de mogelijkheid om isotherme en cyclische verwerking te combineren.

Hars

- 5 industrieën rijp voor groei dankzij composietgieten

- Ultralichte TPE-composieten voor schoenen

- Oribi Composites, Packard Performance-partner voor off-road powersports thermoplastisch composiet wiel

- Thermoplastische tapes blijven potentieel tonen voor composiet aerostructuren

- RS Electric Boats selecteert Norco voor de fabricage van composieten

- ACMA lanceert Thermoplastic Composites Conference 2020-programma

- PEEKSense-thermokoppel voor hoge temperaturen voor het uitharden van PEEK-composieten

- Solvay composieten geselecteerd voor racecatamaran

- Hexcel werkt samen met Lavoisier Composites, Arkema

- Thermoplastische deur een primeur voor autocomposieten

- Rhodes Interform produceert composietpers voor AMRC