Coldry-technologie voor het drogen van kolen met een lage rang

Koude technologie voor het drogen van kolen met een lage rangorde

Coldry-technologie wordt ontwikkeld door Environmental Clean Technologies (ECT) Limited, Australië. De technologie bestaat uit het verdrijven van water uit een breed scala van laagwaardige kolen (bruinkool en subbitumineuze kolen) die tot 70 % vocht bevatten in pellets met een hoge calorische waarde (CV) zwartkoolequivalent (BCE) met een vochtgehalte van ongeveer 10%. De BCE betekent dat de netto-energiewaarde van de Coldry-pellets qua bereik vergelijkbaar is met die van veel zwarte kolen.

Coldry-technologie is een gepatenteerd proces dat de van nature poreuze vorm van laagwaardige kolen verandert om droge en dichte pellets te produceren door een proces dat 'bruinkoolverdichting' (BCD) wordt genoemd. De technologie is gebaseerd op onderzoek dat in het begin van de jaren tachtig werd uitgevoerd door CRA en de Universiteit van Melbourne. De technologie is op proeffabriekschaal gedemonstreerd in de Bacchus Marsh Coldry-fabriek. Deze fabriek werd in 2004 in gebruik genomen, in 2007 uitgebreid met een waterterugwinningssysteem en in 2011 verbeterd, zodat ze tot 20.000 ton Coldry BCE-pellets per jaar kan produceren. Het proces is getest en succesvol gebleken op een breed scala van laagwaardige kolen.

Principe van het proces

Het Coldry-proces combineert twee unieke aspecten, namelijk (i) bruinkoolverdichting en (ii) gebruik van restwarmte. Het proces stimuleert een natuurlijke chemische reactie in de steenkool. Deze reactie polymeriseert actieve plaatsen in de steenkoolverbindingen en verdrijft chemisch gebonden water. De polymerisatie van de actieve plaatsen doet de steenkoolporiënstructuur instorten en verdrijft het fysiek opgesloten water. Het uitgestoten water migreert naar het oppervlak van de kolenpellets. Het oppervlaktewater wordt verdampt door gebruik te maken van restwarmte van een aangrenzende elektriciteitscentrale (PP).

BCD is een natuurlijk fenomeen waarbij de fysieke structuur van de steenkool wordt getransformeerd van een natte, zachte, brokkelige grondstof naar een dicht, droog, hard materiaal. Er is een heel specifiek type verwerking nodig om in de loop van de tijd schuifspanning toe te passen om BCD te activeren. Het ontwerp van de primaire verwerkingsapparatuur en de bedrijfsparameters zijn afgestemd op de kenmerken van de ruwe steenkool.

De toepassing van de juiste hoeveelheid mechanische afschuiving op de ruwe steenkool resulteert in een zachte en kneedbare steenkool 'pasta' en dit maakt extrusie onder lage druk van de pasta mogelijk om pellets te vormen. Het fundamentele hier is dat het fysiek opgesloten vocht wordt gemobiliseerd en, terwijl dit vocht naar het oppervlak van de pellets migreert en verdampt, de poreuze structuur van de pellet instort en verdicht.

Beheersing van de droogsnelheid binnen een voorspelbaar tijdsbestek is een belangrijk aspect van het Coldry-proces. Verder, aangezien het genereren van warmte door middel van traditionele methoden relatief duur is, benut het Coldry-proces de afvalenergiebronnen en leidt de warmte naar het drogen van de pellets bij lage temperatuur. BCD werkt idealiter in het bereik van 40 ° C tot 70 ° C.

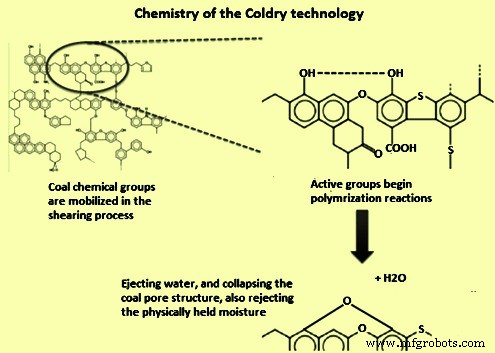

De chemie van de Coldry-technologie wordt getoond in figuur 1.

Fig 1 Chemie van Coldry-technologie

Het Coldry-technologieproces heeft de volgende drie verschillende procesfasen.

- Mechanische afschuiving - Het is voor het vrijkomen van fysiek opgesloten vocht, dat wordt bereikt door vernietiging van de poreuze structuur van de steenkool. Dit proces van mechanisch knippen resulteert in een kolenbrij die een geschikte consistentie heeft voor extrusie.

- Extrusie - Extrusie wordt uitgevoerd uit de kolenslurry om pellets te produceren met een optimale afmeting voor latere droging.

- Drogen - Drogen wordt uitgevoerd om het gemobiliseerde vocht in de pellets te verdampen, waardoor een eindproduct wordt verkregen met een vochtgehalte van minder dan 15%. Voor het drogen wordt afvalenergie van een aangrenzende PP gebruikt. Laagwaardige afvalenergie uit een andere bron kan ook worden gebruikt voor het drogen van de pellets.

Het proces van het drogen van kolen

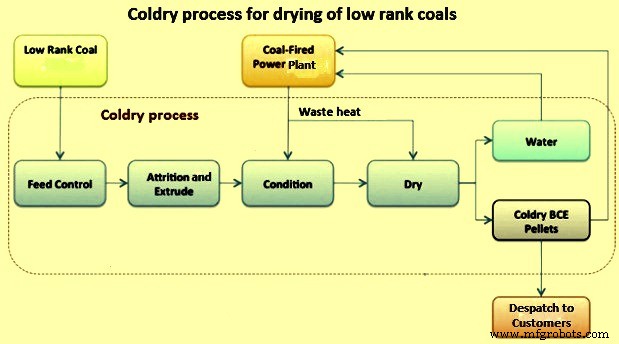

Het Coldry-proces kent de volgende zes stappen. Het processtroomschema wordt getoond in Afb. 2.

- Zeef- en toevoercontrole - De ruwe steenkool van lage kwaliteit met een vochtgehalte in het bereik van 30 % tot 70 % wordt vermalen tot een grootte die kleiner is dan 8 mm. De gemalen steenkool met een zachte, brokkelige consistentie wordt in een buffervat gevoerd en gezeefd. Surge bin is een opslagtrechter met een automatische invoerregelaar met variabele snelheid. Het zeven van de gemalen steenkool verwijdert de overmaat en verontreinigingen (vreemde voorwerpen) voorafgaand aan de toevoeging van een kleine hoeveelheid water. Het zeven van de gemalen steenkool zorgt voor een uniforme invoer in de volgende processtap. De hoeveelheid water die kan worden toegevoegd, hangt af van het opgenomen vocht in de steenkool en kan oplopen tot 5%.

- Attritioning en extrusie - De steenkool wordt na toevoeging van water naar een 'attritioner' gevoerd. In de attritioner worden de vlakken van de steenkool gewreven en geschoren om een steenkoolpasta te vormen. De intensieve menging tijdens het wrijven van de steenkooloppervlakken brengt een natuurlijke exotherme chemische reactie in de steenkool op gang en dit genereert een natuurlijk proces voor het uitstoten van zowel het chemisch opgesloten als fysiek geabsorbeerde water in de steenkoolporiënstructuur. De reactie wordt versneld wanneer dit geplastificeerde mengsel onder lage druk wordt geëxtrudeerd. De geëxtrudeerde kolen worden via een transportband naar de 'conditioneringseenheid' gestuurd.

- Conditionering - De conditionering wordt gedaan op een conditioneringsband waar de geëxtrudeerde kolenpastapellets ongeveer een uur worden verwarmd met de warme lucht op 40 ° C. De conditionering van de geëxtrudeerde kolen zorgt ervoor dat de steenkool aan het oppervlak wordt gedroogd om voldoende groene kracht, zodat het de overgang naar de volgende stap van de 'pakbeddroger' (PBD) kan doorstaan. De taaiheid van de geëxtrudeerde kool wordt beschreven door een verhoogd droog oppervlak en de stevigheid. Verder krimpt het product bij verharding en scheidt het zich in pellets. Warme lucht die nodig is voor het verdampen van oppervlaktewater tijdens de conditionering en voor het drogen van het pakbed wordt geproduceerd door de warmte-uitwisseling met de restwarmte van een aangrenzende PP.

- Drogen van het pakbed - De binnenkomende vochtige kolenpellets uit de conditioneringseenheid worden verder gedroogd in de verticale PBD tot hun uiteindelijke vochtniveau. Warme lucht van een aangrenzende PP wordt door de droger gecirculeerd om het vocht uit de pellets te verwijderen. De verknopingsreactie wordt voltooid in de droger, waardoor de sterkte wordt verhoogd tot niveaus die voldoende zijn om bulkbehandeling en transport te weerstaan. Het uiteindelijke vochtgehalte in de gedroogde pellet ligt normaal in het bereik van 10% tot 14%. De factoren die van invloed zijn op het uiteindelijke vochtgehalte zijn (i) het vochtgehalte van de run-of-mine steenkool, (ii) kenmerken van de voedingskool, (iii) de temperatuur die wordt geleverd door de warmtewisselaareenheid, en (iv) tijd van drogen.

- Waterterugwinning- De warme lucht die de PBD verlaat, heeft een temperatuur van ongeveer 30 ° C en is sterk verzadigd. Het vochtgehalte van deze verzadigde warme lucht condenseert wanneer deze wordt gekoeld. Dit teruggewonnen water wordt opgevangen en kan worden gebruikt in de aangrenzende PP of op een andere plaats omdat het geen verontreinigende stoffen bevat.

- Het product Coldry-pellet - De binnenkomende laagwaardige steenkool is nu omgezet in een BCE-product door permanente verwijdering van structureel en fysiek ingesloten water. Het BCE-product van het proces staat bekend als Coldry-pellet. Het heeft een hoge energie-inhoud, is stabiel en hydrateert niet. Het kan worden vervoerd voor gebruik. De typische kenmerken van de Coldry-pellets zijn (i) diameter -16 mm, (ii) lengte - 45 mm, (iii) bulkdichtheid - ongeveer 700 kg/cu cm - 750 kg/cu cm, (iv) vochtgehalte - ongeveer 12%, en (v) hoge stookwaarde – 5550 kcal/kg.

Fig 2 Stroomschema van Coldry-proces

Ontwerp op commerciële schaal en integratie met energiecentrale

Op basis van de Coldry pilot plant is het ontwerp van de Coldry plant op commerciële schaal gereed gemaakt. De commerciële fabriek van Coldry is modulair en dus schaalbaar ontworpen. De modulaire aanpak betekent dat alle secties van de fabriek off-site kunnen worden gefabriceerd, vervolgens in containers kunnen worden vervoerd en geassembleerd.

De modules van de Coldry-fabriek zijn ontworpen om (i) 340.000 ton Coldry-pellets per jaar te produceren uit kolen met 60% vochtgehalte, 440.000 ton Coldry-pellets per jaar uit kolen met een vochtgehalte van 50% of 600.000 ton Coldry-pellets uit 40% vocht kolen.

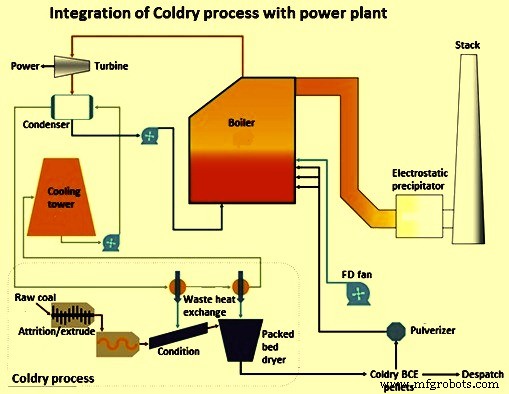

Het Coldry-proces kan worden geïntegreerd met een PP. De vergruizer bij de PP maalt de Coldry-pellets tot steenkoolpoeder dat geschikt is voor injectie in de poederkoolverbrandingsketel van de PP. Het koelwater van de condensor van de PP dat op hogere temperatuur is, wordt naar het Coldry-proces gepompt voor warmtewisseling. Retourwater van de Coldry warmtewisselaar is op een lagere temperatuur maar heeft nog verdere koeling nodig. Dit teruggewonnen water uit het Coldry-proces kan naar het koelcircuit van de PP worden gevoerd, waardoor er minder water uit andere bronnen hoeft te worden gehaald. De integratie van het Coldry-proces met een PP wordt getoond in Fig 3.

Fig 3 Integratie van Coldry-proces met energiecentrale

Voordelen van het Coldry-proces

Coldry-proces heeft verschillende voordelen. De voordelen worden hieronder beschreven.

Procesvoordelen – De procesvoordelen van het Coldry-proces zijn (i) het maakt gebruik van laagwaardige afvalenergie als belangrijkste energiebron en daarom is het proces economisch en vermindert het de CO2-voetafdruk, (ii) het vermindert het verlies van verdampingswater bij de aangrenzende PP (een ton water teruggewonnen tijdens het proces staat gelijk aan een ton verlies aan verdampingswater door de koeltorens van de PP), (iii) het maakt het mogelijk om tot 95% van het water terug te winnen dat vrijkomt bij het drogen van de ruwe steenkool, (iv) het proces is eenvoudig en mechanisch voor een hoge betrouwbaarheid en gemakkelijker onderhoud, (v) het proces vindt plaats bij lage temperatuur en lage druk, waardoor het energieverbruik wordt verminderd en de levensduur van de apparatuur wordt verlengd, (vi) het proces is modulair en bestaat uit geprefabriceerde componenten voor eenvoudigere installatie, en (vii) het produceert water van hoge kwaliteit als bijproduct dat klaar is voor onmiddellijk industrieel gebruik zonder dure behandeling, en drinkbaar wordt met een kleine filtering.

Productvoordelen – De voordelen van de Coldry-pellets zijn (i) de pellets hebben een verhoogde calorische waarde, (ii) de pellets nemen geen atmosferisch water meer op, (iii) pellets hebben een laag risico op zelfontbranding en zijn geschikt voor transport, (iv) pellets behouden hoogwaardige vluchtige stoffen van de ruwe steenkool, dus ideale grondstof voor stroomafwaartse processen zoals vergassing, steenkool tot vloeistoffen en andere van steenkool afgeleide chemicaliën, en (v) lage asgehaltes afgeleid van de ruwe steenkool (vergelijkbaar met zwavel).

Productieproces

- Finex-proces voor de productie van vloeibaar ijzer

- HIsarna-proces voor het maken van ijzer

- Technologieën voor verbetering van het sinterproces

- Technologieën voor verbetering van het cokesproces in cokesovens voor bijproducten

- CONARC-proces voor staalproductie

- Walsproces voor staal

- Secundaire koeltechnologie in continugietproces

- Productieproces voor gevormde vuurvaste materialen

- CLU-proces voor de productie van roestvrij staal

- Carbonisatie van steenkool voor de productie van metallurgische cokes

- Processen voor het smeden van metalen