Droogtechnologieën van bruinkoolkolen

Droogtechnologieën van bruinkoolkolen

Kolen worden over het algemeen gerangschikt als antraciet, bitumineus, subbitumineus en bruinkool, waarbij antraciet de oudste is en bruinkool de jongste in de tijd. Naarmate steenkool ouder wordt, neemt het vochtgehalte af en neemt de verwarmingswaarde toe. De bruinkool wordt vaak bruinkool genoemd. Het wordt beschouwd als de laagste rang, het laagste koolstofgehalte (C) en het hoogste vochtgehalte. Het vochtgehalte in bruinkool kan zelfs 60% of meer zijn.

Bruinkoolkolen zijn meestal ondiep begraven, wat de gemakkelijke open mijnbouw vergemakkelijkt. Deze kolen hebben naast een hoog vochtgehalte ook een hoog vluchtig gehalte en een lage calorische waarde (CV) met gemakkelijke spontane ontbranding. Een hoog vochtgehalte is de belangrijkste belemmering voor de toepassing van bruinkool.

Het vochtgehalte van steenkool veroorzaakt veel problemen tijdens verwerking, opslag, transport, vermaling en verbranding. Het hoge vochtgehalte vermindert de CV en het verbrandingsrendement van de kolen aanzienlijk. Het resulteert ook in een hoger warmteverlies in het uitlaatgas.

Bij de verbranding van bruinkool wordt het belangrijkste deel van de energie verbruikt om het vocht in de steenkool te verdampen. De verbranding van de steenkool met een hoog vochtgehalte zorgt voor verschillende problemen zoals het extra energieverbruik voor de vochtverdamping, de onvoldoende verbranding en de extra uitlaatafvoer enz.

Het vochtgehalte van de bruinkool kan worden ingedeeld in de volgende drie typen.

- Oppervlaktevocht - Het is ook bekend als uitwendig vocht. Het vocht hecht zich aan het oppervlak van steenkooldeeltjes of in de grotere capillaire holtes. Het is het vocht dat kan worden verwijderd door het drogen van kolen aan de lucht bij omgevingstemperatuur (ongeveer 25°C). Het hangt af van de watercondities in de afzetting.

- Inherent vocht - Het is een natuurlijk gecombineerd onderdeel van de steenkoolafzetting. Het wordt ook hygroscopisch vocht genoemd, het vocht in de luchtdroge toestand. Het is chemisch gebonden water, het zogenaamde constitutionele en intermoleculaire water. Het hygroscopische watergehalte neemt af met de toename van de rangorde.

- Gekristalliseerd vocht - Het is de chemisch gecombineerde met de minerale stoffen in steenkool. Het wordt ook ontledingsvocht genoemd en is het water dat wordt gevormd tijdens thermische ontleding van de steenkool.

Door het drogen of ontwateren van de bruinkool worden de problemen door het hoge vochtgehalte verminderd. Dit vermindert de belasting van het kolenverwerkingssysteem, transportbanden en brekers. Omdat gedroogde steenkool gemakkelijker te transporteren is, verlaagt dit bovendien de onderhoudskosten en verhoogt het de beschikbaarheid van het kolenverwerkingssysteem.

Het verwijderen van vocht uit de bruinkool zorgt voor een betere CV wat resulteert in een vermindering van vervuilende stoffen. Vermindering van het vochtgehalte vermindert ook het energieverbruik in de maalmolens, vermindert het warmteverlies met rookgassen, verlaagt de transportkosten en verhoogt tegelijkertijd het verbrandingsrendement, de veiligheid en het verminderen van de hoeveelheid uitlaatgassen.

In verschillende provincies wordt een aantal droogprocessen voor bruinkool ontwikkeld. Veel van deze droogprocessen zijn afhankelijk van warmte van hoge kwaliteit om het vochtgehalte van de steenkool te verminderen, of maken gebruik van complexe apparatuuropstellingen waarbij dure materialen worden gebruikt om latente verdampingswarmte terug te winnen. Deze benaderingen verhogen de kosten van thermisch drogen aanzienlijk.

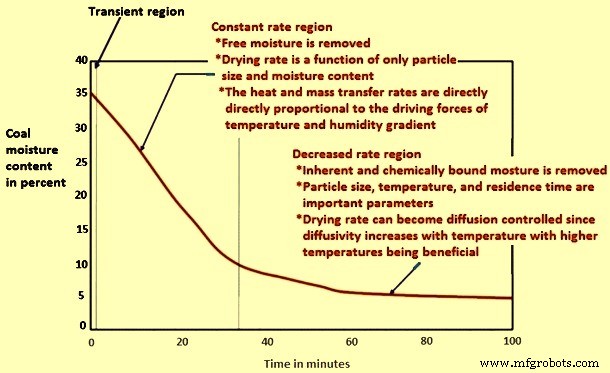

De droogcurve voor de bruinkool is weergegeven in figuur 1.

Fig 1 Droogcurve voor bruinkool

Het drogen van bruinkool is gewoonlijk de eerste en essentiële stap in de meeste processen en technologieën die gebaseerd zijn op het gebruik van dergelijke steenkool. Er is echter niet één universele methode om de bruinkool te drogen. Er zijn over de hele wereld een zeer groot aantal patenten van kolendrogers en droogprocessen. Niettemin zijn slechts enkele van deze gepatenteerde technologieën echt levensvatbaar. Sommige van de voorgestelde ideeën zijn niet eens praktisch.

Werkwijzen voor het drogen van de bruinkool kunnen grofweg in twee groepen worden verdeeld. In de eerste groep staat de droogmethode bekend als verdampingsdroging. Bij het verdampend drogen van de steenkool wordt de warmte geleverd om het water uit het steenkooldeeltje te verwijderen. Het droogmedium kan lucht, rookgas of oververhitte stoom zijn. Bij het droogproces zijn zowel de warmte- als de massaoverdrachtsmechanismen actief. De verwarming van de bruinkool kan zowel door direct contact als door indirect contact plaatsvinden. Het droogproces maakt gebruik van een vast bed, een gefluïdiseerd bed of een meegevoerd bed. In de tweede groep bestaat de methode uit niet-verdampend drogen. De processen die in het algemeen worden gebruikt voor het niet-verdampende drogen, zijn gebaseerd op thermische ontwatering, thermische mechanische ontwatering of ontwatering met oplosmiddelextractie. Enkele van de processen van het drogen van de bruinkool worden hieronder beschreven.

Drogen met heet gas

Het drogen van de bruinkool door heet rookgas gebeurt al jaren terug. Het is een volwassen proces met eenvoudige apparatuur. Hierbij is er een direct contact tussen bruinkool en heet rookgas. Vocht neemt warmte op in rookgas en verdampt. Het droogmedium dat heet rookgas is, is gemakkelijk te verkrijgen in elektriciteitscentrales, uit oven of achterste rookgaspassage. Een laag zuurstofgehalte in rookgas kan de mogelijkheid van ontbranding en explosie tijdens het bruinkooldroogproces voorkomen. Drogen in kolenvergruizers behoort tot de droogmethoden met heet rookgas en is momenteel een van de meest toegepaste methoden in elektriciteitscentrales. De nadelen van het proces zijn onder meer een hoog energieverbruik en de mogelijkheid van ontsteking en explosie.

Fleissner-proces

Dit is een zeer oud proces voor het drogen van laagwaardige kolen, voor het eerst ontwikkeld in Oostenrijk door professor Hans Fleissner in 1927. Dit proces is gebaseerd op het principe dat ongelijkmatige krimp van de kolen en de daaruit voortvloeiende desintegratie kan worden voorkomen door gecontroleerde verwijdering van het water. De verzadigde stoomatmosfeer voorkomt verdamping totdat de klomp is verwarmd, en vervolgens kan het waterverlies worden gecontroleerd door een geleidelijke verlaging van de stoomdruk. Het is een thermisch droogproces, waarbij de inwerking van stoom onder hoge druk op een klomp bruinkool deze effecten veroorzaakt. Naarmate de temperatuur stijgt en de druk toeneemt, wordt een deel van het colloïdale water als vloeistof uit de klomp verdreven. De klomp krimpt als water weggaat en de cellen instorten, en wanneer de druk wordt verlaagd, gaat er meer water weg door verdamping veroorzaakt door de voelbare warmte die in de klomp is opgeslagen. Wanneer de druk verder wordt verlaagd door vacuüm, wordt extra vocht verdampt, waardoor de klomp afkoelt. Veel droogmethoden zijn gebaseerd op het Fleissner-proces.

Drogen met roterende buis

Het droogproces wordt uitgevoerd in een warmtewisselaar met roterende buizen en maakt gebruik van niet-direct contact tussen stoom en bruinkool. Als er tijdens het proces geen lucht binnendringt, is er aan het einde van het proces alleen waterdamp. Het is dus mogelijk om de latente verdampingswarmte terug te winnen. Het proces maakt gebruik van een omvangrijk apparaat met een lage droogcapaciteit.

Oververhit drogen met stoom

Het drogen van bruinkool met stoom is een recent proces. Hierbij is er direct contact tussen bruinkool en oververhitte stoom. De mogelijkheid van ontbranding en explosie tijdens het bruinkooldroogproces kan worden vermeden door de traagheid van oververhitte stoom. Tijdens het proces is er geen massaoverdrachtsweerstand tussen vocht in bruinkool en oververhitte stoom, ook al is er een hoge droogsnelheid. In het geval van elektriciteitscentrales die bruinkool gebruiken als brandstof in de ketel, kan stoom uit een turbine worden gebruikt als droogmedium. Als de latente warmte van verdamping in afgas volledig kan worden teruggewonnen, is het energieverbruik van het drogen met oververhitte stoom slechts ongeveer 20% van dat van het drogen met hete lucht. Drogen met oververhitte stoom heeft dus een energiebesparingspotentieel.

Gemengd?bed drogen

Gemengd bed drogen is een proces van verdamping drogen. Het drogen van de bruinkool wordt uitgevoerd in een circulerend gefluïdiseerd bed waar het hete bedmateriaal warmte levert voor het drogen. Afdrooggas is waterdamp die gemakkelijk kan worden teruggewonnen en gebruikt. Het drooggas is een cyclisch gebruik waarbij warmteoverdracht plaatsvindt in de droogkamer waar bruinkool wordt gedroogd.

Koudproces

Coldry-technologie is in het begin van de jaren tachtig in Australië ontwikkeld als resultaat van onderzoeken in het Department of Organic Chemistry, University of Melbourne, in samenwerking met CRA Advanced Technical Development, en gepatenteerd door Environmental Clean Technologies Limited. Het is een technologie voor het opwaarderen van kolen voor bruinkool en subbitumineuze kolen (bruinkool) door het natuurlijke hoge vochtgehalte en bepaalde verontreinigende stoffen te verwijderen.

Het droogproces is gebaseerd op het vrijkomen van vocht in de steenkool, door het initiëren van een exotherme reactie, als gevolg van slijtage van de C-deeltjes samen. Het resultaat is een geconcentreerd product in de vorm van verdichte pellets die duurzaam, gemakkelijk op te slaan en te vervoeren zijn, en die een vergelijkbare energiewaarde hebben die normaal gesproken wordt geassocieerd met veel van de zwarte kolen, terwijl de CO2-uitstoot aanzienlijk wordt verminderd in vergelijking met de oorspronkelijke bruinkoolvorm. Het proces bestaat uit zes stappen, namelijk (i) zeven en voercontrole, (ii) afslijting en extruderen, (iii) conditionering, (iv) drogen van een pakbed, (v) waterterugwinning, (vi) productie van Coldry-pellets.

Tijdens de eerste stap wordt de aanvoer van bruinkool gebroken en gezeefd tot een grootte die kleiner is dan 8 mm. Vervolgens worden de gemalen deeltjes bestaande uit C-korrels en watermengsel in een 'Attritioner' gevoerd die de kolenvlakken tegen elkaar wrijft. Dit initieert een exotherme chemische reactie die een natuurlijk proces in gang zet waarbij water uit de steenkool wordt verwijderd. De reactie versnelt wanneer het nu geplastificeerde mengsel onder lage druk wordt geëxtrudeerd en naar de conditioneringseenheid wordt gestuurd. Hier worden de geëxtrudeerde stukken steenkool ongeveer een uur verwarmd tot een temperatuur van slechts 40°C. Het uitgeharde en gedroogde product wordt in de vorm van pellets gescheiden en in de droger geleid. Het uiteindelijke vochtgehalte ligt in het bereik van 10 % en 14 %, afhankelijk van het vochtgehalte in de mijnbouw, de kenmerken van de grondstof en parameters van het proces, met name de temperatuur die wordt geleverd door de warmtewisselaar, en de toegestane droogtijd.

De geproduceerde droge Coldry-pellets hebben typisch een diameter van 16 mm en een lengte van 45 mm. Ze hebben een bulkdichtheid van ongeveer 700 kg/cum tot 750 kg/cum met een vochtgehalte van ongeveer 12% en hebben een hoge warmtewaarde van ongeveer 5520 kcal/kg.

De belangrijkste voordelen van het Coldry-proces zijn (i) toename van de CV van bruinkool in het bereik van 200 % tot 250 %, (ii) het vrijkomen van grote hoeveelheden water die uit de steenkool kunnen worden teruggewonnen voor onmiddellijk industrieel gebruik zonder dure behandeling , (iii) mogelijkheid om het teruggewonnen water naar de koelcircuits van de centrales te voeren, (iv) afname van het asgehalte, (v) vermindering van CO2-emissies, (vii) vermindering van asophoping, (viii) proces bij lage temperatuur aangezien het heeft restwarmte nodig van rond de 40°C, (ix) deze lage warmte wordt verkregen via warmtewisseling van een co-located elektriciteitscentrale, (x) lagedrukproces dat minder energie vereist, en (xi) mogelijkheid om de bestaande elektrische boilers te gebruiken .

Thermische ontwatering

Thermische ontwatering van de bruinkool simuleert het steenkoolvormingsproces onder hoge temperatuur en hoge druk om het vochtgehalte te verminderen. Het verbetert de bruinkool tot een steenkool die vergelijkbaar is met bitumineuze steenkool. Procesparameters zijn temperatuur in het bereik van 280 ° C tot 350 ° C, druk in het bereik van 10 atmosfeer tot 130 atmosfeer. Het is een niet-verdampende droogmethode waarbij het vocht in bruinkool in vloeibare vorm wordt geëxtraheerd. Naast het drogen, vermindert thermische ontwatering ook de hydroscopische aard van de steenkool en verhoogt het de CV. Tijdens dit proces wordt ook wat anorganisch en organisch materiaal verwijderd. De technologische eisen zijn hoog en moeilijk te realiseren in een grootschalige fabriek.

Thermisch mechanisch ontwateringsproces

Thermisch mechanisch ontwateringsproces van de bruinkool bestaat uit de gecombineerde werking van temperatuur en mechanische kracht. Vocht uit de steenkool wordt in vloeibare vorm gewonnen. Het onderzoek naar de thermisch mechanische ontwatering wordt uitgevoerd in Duitsland, Australië en China.

Het proces resulteert in een goede droging met een vochtafvoer van meer dan 60%. De neiging tot spontane ontbranding en de hygroscopische aard van de steenkool worden verminderd. Technologische eisen bestaande uit een temperatuur lager dan 200 deg C en een druk van minder dan 2 atmosfeer kunnen eenvoudig worden gerealiseerd. Sommige anorganische stoffen worden samen met het vocht van de steenkool verwijderd.

Mechanisch thermisch expressieproces

Mechanisch thermisch expressieproces (MTE) is de combinatie van mechanische expressie en thermisch ontwateringsproces. Het is een methode die gebruik maakt van milde hitte en mechanische compressie. Om aanzienlijk voordeel te halen uit het MTE-proces, is het noodzakelijk om de bruinkool te verwarmen tot boven de normale kooktemperatuur van water. De verwerkingstemperatuur moet echter laag genoeg zijn om aanzienlijke afgifte van organische stoffen in het productwater te voorkomen. Ongeveer 10% tot 60% van het initiële water wordt verwijderd tijdens de fase van mechanische compressie. De drukdruk is de belangrijkste factor die de hoeveelheid verwijderd water beïnvloedt.

Het mechanische ontwateringsproces wordt onder tegendruk gehouden om verdamping te voorkomen, zodat het water alleen door mechanische krachten wordt verwijderd. Verdere vochtreductie wordt bereikt door flitsverdamping in de verwerkte bruinkool door deze bloot te stellen aan atmosferische omstandigheden.

Het MTE-proces resulteert in de verwijdering van water dat ongeveer 75 % maximaal is van het oorspronkelijke vochtgehalte. Het MTE-proces heeft bepaalde nadelen, zoals (i) de noodzaak om steenkool vooraf te malen, (ii) de noodzaak om schoon water te produceren, (iii) tijdrovend en (iv) hoge investerings- en bedrijfskosten.

Elektromagnetische molen

Het drogen van de bruinkool in de elektromagnetische molen valt onder de thermisch-mechanische methode van drogen van de bruinkool. Bij deze methode wordt steenkool met stoom verwarmd bij een verhoogde temperatuur van 150 ° C tot 200 ° C en bij een druk van 5 tot 16 atmosfeer. Vervolgens wordt het samengeperst in een hydraulische pers om het water eruit te persen.

De elektromagnetische molen maakt gebruik van ferromagnetische maalmedia met een zeer laag gewicht. Daardoor is het stroomverbruik erg laag. De maalmedia volgen veranderingen van het magnetische veld en bereiken een hoge kinetische energie. Om de productiviteit van de molen te verhogen of een fijnere korrelgrootte van het product te krijgen, kan de meerdelige structuur (parallel of serieel) worden geïntroduceerd.

Voordelen van deze methode zijn onder meer (i) een korte droogtijd van ongeveer 30 seconden, (ii) laag energieverbruik en (iii) verwijdering van water tot ongeveer 75% van het oorspronkelijke watergehalte.

Drogen in wervelbed

Bij het droogproces van de bruinkool in wervelbed is er direct contact tussen de kool en het droogmedium, waarbij de bruinkooldeeltjes in suspensie blijven. Het toepasbare fluïdisatiemedium bestaat in het algemeen uit hete lucht, hete rookgas en oververhitte stoom. Het is mogelijk om een ingebouwde warmtewisselaar te hebben die meer warmte kan leveren voor het drogen.

Kenmerken van het drogen van de bruinkool in een gefluïdiseerd bed omvatten (i) hoge droogsnelheid, (ii) compacte structuur en (iii) gemakkelijk te realiseren grootschalige operaties. Ingebouwde warmtewisselaar kan de meeste warmte leveren, de stroom van gefluïdiseerd medium verminderen, de droger verkleinen en het energieverbruik van de ventilator verminderen. Als waterstoom wordt gebruikt als droogmedium, kan spontane ontbranding van bruinkool worden vermeden, waarbij een hoog massaoverdrachtsrendement wordt bereikt. Gefluïdiseerd medium en hete vloeistof in de ingebouwde warmtewisselaar kunnen worden geëxtraheerd uit de ketel of turbine, die eenvoudig te integreren is met het stroomopwekkingssysteem.

De WTA-technologie (Wirbelschicht Trocknung Anlage)

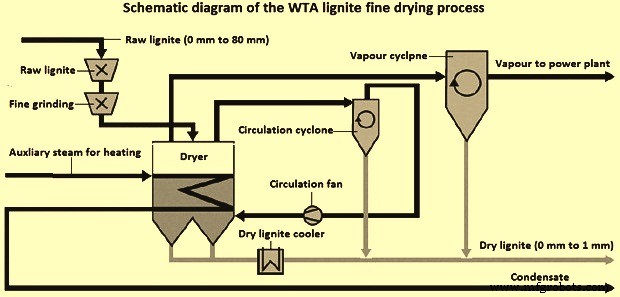

WTA-technologie is ontwikkeld door het Duitse bedrijf RWE Power AG. Het is een technologie van drogen in een wervelbed met intern gebruik van restwarmte. Fig 2 toont een schematisch overzicht van het proces.

Fig 2 Schematisch overzicht van het WTA-bruinkoolfijndroogproces

De ruwe steenkool wordt vermalen tot een grootte van minder dan 2 mm in twee hamerbrekers die direct in serie zijn geschakeld. Na het malen wordt de kool in het gefluïdiseerde bed geleid, waarin het fluïdisatiemedium de damp is die vrijkomt bij het droogproces. Verdamping van water vindt plaats bij 110 ° C onder lichte overdruk door warmtewisselaars die in de gefluïdiseerde droger zijn geïntegreerd en worden verwarmd met stoom. De verblijftijd van bruinkool in de droogkamer ligt in het bereik van 60 minuten tot 90 minuten.

De gedroogde kool die het stationaire bed verlaat, wordt eerst in een cycloon en vervolgens in een elektrostatische stofvanger van de begeleidende damp gescheiden. De damp aan de uitlaat van de cycloon is de damp die wordt gebruikt voor het fluïdiseren van het bed en de damp aan de uitlaat van de elektrostatische stofvanger wordt afgevoerd naar de atmosfeer. Daarnaast is er een grove afzuiging voor de kolen op de bodem van het bed, die na het passeren van een tussenkoeler wordt gemengd met de bij de cycloon en de elektrostatische stofvanger afgescheiden kolen.

De warmte die nodig is voor het drogen van de steenkool wordt geleverd door externe stoom, die normaal gesproken uit de turbine wordt gehaald, waarbij de warmteoverdracht plaatsvindt in buizenbundels die zich in het bed bevinden. Door de droging in het gefluïdiseerde bed wordt de korrelgrootte verder verkleind, zodat de droge kool die de droger verlaat typisch een korrelgrootte heeft van minder dan 1 mm en ongeveer 9% meer dan 1 mm. De gedroogde steenkool heeft een vochtgehalte van ongeveer 12%. Door de wervelbedtemperatuur te regelen, kan het vochtgehalte worden aangepast en constant op de gewenste waarde worden gehouden. WTA-technologie is een belangrijk element om de CO2-uitstoot bij de elektriciteitsopwekking van bruinkool te verminderen.

Momenteel werkt deze technologie in de elektriciteitscentrale van Niederaussem met een capaciteit van 1000 MW. Het systeem, dat 210 ton ruwe steenkool per uur kan verwerken, heeft een verdampingscapaciteit van 100 ton water per uur en is de grootste bruinkooldrooginstallatie ter wereld. Het kan 110 ton droge bruinkool per uur produceren.

De grote voordelen van de WTA-technologie zijn (i) hoge energie-efficiëntie door drogen bij lage temperatuur, en energetisch gebruik van het verdampte koolwater (door dampcondensatie of mechanische dampcompressie), (ii) zeer veilig door drogen van kolen in een inerte atmosfeer waardoor explosieve kolenstof-luchtmengsels worden vermeden, (iii) compact ontwerp dankzij geïntegreerd fijnmaalsysteem voor ruwe bruinkool en waar nodig ook secundair malen van gedroogd bruinkool, en (iv) gebruik van de energetische damp waardoor aanzienlijke stoom- en stofemissies worden vermeden . Het dampcondensaat is een waterbron die kan worden gebruikt.

Gecombineerd maal- en droogproces

Bruinkool wordt normaal gesproken gemalen voordat het wordt gebruikt. De warmte die tijdens het malen wordt geproduceerd, kan het vochtgehalte aanzienlijk verminderen terwijl de deeltjesgrootte wordt verminderd. Een van de commerciële apparaten die deze twee functies combineert in de toepassing voor het drogen van kolen, is de KDS (kinetisch desintegratiesysteem) Micronex-molen/droger. De apparatuur bestaat uit een hoogvolume molen, die de steenkool in één proces vermaalt en droogt, zonder enige warmte-inbreng. Het droogmechanisme is deels thermische en deels mechanische ontwatering. KDS-technologie gebruikt aanzienlijk minder totale energie (70%) dan nodig is voor het conventionele drogen en malen gecombineerd.

Ontwateringsproces voor oplosmiddelextractie

Het ontwateringsproces met oplosmiddelextractie is gebaseerd op het principe van variatie van de oplosbaarheid in water in niet-polaire oplosmiddelen. De gebruikelijke oplosmiddelen die worden gebruikt zijn dimethylether (DME), superkritisch CO2, tolueen en anisool enz. Het proces vermindert de neiging tot spontane ontbranding. Voor sommige oplosmiddelen zoals DME zijn de technologische vereisten en het energieverbruik laag. Het organische oplosmiddel verhoogt de kosten van vochtextractie. De droogsnelheid van de bruinkool bij deze methode is laag. Het proces is moeilijk te realiseren voor grootschalige installatie.

Pristine-M-proces

Het Pristine-M-proces wordt ontwikkeld door Clean Coal Technologies, Inc. (CCTI. Het proces is bedoeld om ruwe steenkool om te zetten in een schonere, efficiëntere brandstofbron. Het is ontwikkeld om kolen te ontwateren met een hoog vochtgehalte (30 % tot 60 %) Het combineert een uniek concept dat bekend staat als 'Vapour Phase Deposition'.

Het proces van CCTI richt zich op drie fundamentele uitdagingen. Deze uitdagingen zijn (i) het produceren van een product dat geen vocht opnieuw opneemt, (ii) het produceren van een product met een lage brosheid dat veilig kan worden vervoerd met minimaal risico op zelfontbranding, en (iii) het proces dat goedkoop en economisch rendabel. Het proces vereist geen verpulvering van de voedingskool. De ruwe steenkool wordt bijna niet afgebroken en daarom maakt briketteren of pelletiseren geen deel uit van het proces.

Pristine-M is een continu proces en bestaat uit drie afzonderlijke componenten. Het proces maakt gebruik van een devolatizer om gassen te produceren die worden gebruikt voor de proceswarmte en om de droge kool te stabiliseren. Slechts een klein deel van de voedingskool (typisch minder dan 7 %) wordt gedevolatiseerd. Procesparameters zijn geoptimaliseerd om alleen voldoende vluchtige gassen te produceren voor de genoemde doeleinden. Vloeibare bijproducten zijn bij dit proces niet gewenst. Overtollige gedevolatiseerde steenkool wordt aan het einde van het proces weer gemengd met de droge en gestabiliseerde steenkool en gaat dus niet verloren.

Het tweede onderdeel van het proces bestaat uit door Carrier ontworpen drogers. Het drogen vindt plaats bij ongeveer 120 ° C, een temperatuur die voldoende is om inherent vocht te verdrijven, waarbij de mate van verwijdering, bijvoorbeeld tot 15% of 10% of 5%, een functie is van verblijftijd, beddiepte en temperatuur. Bepaalde steenkoolsoorten hebben de neiging om af te breken tot fijne deeltjes als functie van de mate waarin de ruwe steenkool wordt gedroogd. In dergelijke gevallen wordt de verwijdering van vocht verminderd, anders is briketteren van gedroogde steenkool vereist. Het proces is erop gericht om fijnstof in verschillende stadia te verwijderen en indien nodig beschikbaar te stellen voor verbranding (proceswarmte). De kleine hoeveelheid fijne deeltjes die in de derde fase van het proces terechtkomt, heeft de neiging te agglomereren en hard te worden op het oppervlak van de droge en gestabiliseerde steenkool.

In de derde fase van het proces, de stabilisatie-/dampfase-afzettingsfase, wordt het vluchtige materiaal geabsorbeerd in de poriën van steenkool waaruit het vocht is verwijderd. Voor het bereiken van het gewenste resultaat worden stabilisatieparameters vastgesteld op basis van het chemische profiel van de voedingskool.

Het Pristine-M-proces maakt de steenkool ondoordringbaar. Ook blijft de structurele integriteit van de steenkool behouden en kan de warmtewaarde worden verhoogd tot boven de waarde die wordt bereikt met alleen het verwijderen van vocht. De Hardgrove Grindability Index (HGI) van het product steenkool blijft hetzelfde als die van de voedingskool.

Het Pristine-M-proces is modulair. Een commerciële module die is ontworpen om een doorvoer van 30 ton per uur te voeden en bruinkool met 50% vocht te verwerken, heeft een capaciteit om ongeveer 160.000 ton droge kolen per jaar te produceren. Een fabriek van één miljoen ton per jaar op basis van het Pristine-M-proces bestaat uit zes van dergelijke modules. Het proces is continu met een geschatte verblijftijd van ongeveer 15 minuten, afhankelijk van de mate van vochtverwijdering en het inherente vocht in de steenkool. De fabriek werkt bij een druk van 1 atmosfeer.

Productieproces

- Raspberry Pi Bodemvochtsensor

- Inzicht in 3D-printtechnologieën

- Technologieën tippen Industrie 4.0

- DIY Plantvochtsensor

- Vergassing van kolen

- Verpulverde koleninjectie in een hoogoven

- Technologieën voor verbetering van het sinterproces

- Technologieën voor verbetering van het cokesproces in cokesovens voor bijproducten

- Het maken van cola in bijproduct cola-ovenbatterijen

- Carbonisatie van steenkool voor de productie van metallurgische cokes

- Technologieën tippen Industrie 4.0