Vormbesturingstechnologieën in warmbandwals

Shape Control-technologieën in Hot Strip Mill

De vorm van een gewalste band wordt gekenmerkt door zijn dwarsprofiel (kroon) en door zijn vlakheid. De nauwkeurigheid van de bandvorm is een belangrijke parameter die de kwaliteit van de warmgewalste band bepaalt. De bandvorm is een onmisbare factor bij het bepalen van het concurrentievermogen van de gewalste band op de markt. Aangezien de stripvorm een belangrijke indicator van kwaliteit is, is de vormcontroletechnologie de kerntechnologie van de productie van hotstrips. Er zijn verschillende factoren die de vorm van gewalst bandstaal in de warmbandwalserij (HSM) beïnvloeden.

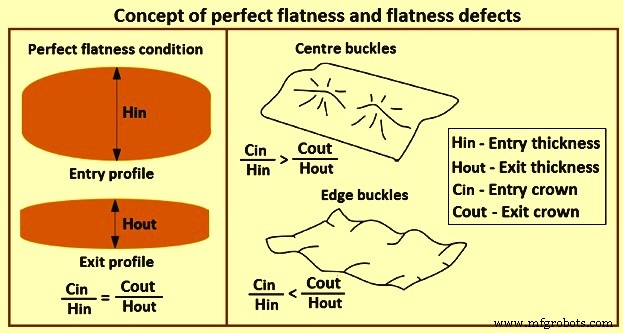

Een van de belangrijkste doelstellingen bij het walsen van band in HSM is het bereiken van de doeldikte met optimale kwaliteit in termen van kroon en vlakheid van de uitgangsband. Tijdens de diktevermindering is het zeer belangrijk om een constante vermindering over de strookbreedte te hebben om een uniforme verlenging tussen het midden en de rand van de strook te hebben. Als aan deze voorwaarde niet wordt voldaan, wordt een interne spanningsvoorwaarde gegenereerd, die vlakheidsdefecten veroorzaakt (middengespen of golvende randen). Fig 1 toont het concept van perfecte vlakheid en vlakheidsdefecten.

Fig 1 Concept van perfecte vlakheid en vlakheidsdefecten

Met de toenemende vraag naar hogere bandmaattoleranties, is de noodzaak om een uniforme bandkroon en een vlakke vorm te behouden tijdens het walsen van warmband een van de meest uitdagende technische taken in de HSM geworden. De vormcontroletechnologieën die de vormkwaliteit van de warmgewalste banden beïnvloeden, vallen in drie categorieën, namelijk (i) vormcontrole-aandrijfinrichtingen voor rollen, (ii) vormcontrolemodel en (iii) rolprocessysteem. Ook de vormbesturingstechnologie ontwikkelt zich in de richting van integratie. In dit artikel worden vormcontrole-aandrijfinrichtingen voor rollen beschreven.

Vormcontrole-aandrijfinrichtingen voor rollen

Tijdens het walsen in HSM worden de uitgangskroon en de vlakheid van de band beïnvloed door verschillende factoren, zoals het thermische profiel van de wals, de walskracht, de walsslijtage en de bandbreedte, enz. Deze factoren veranderen tijdens de walscampagne. Voor de compensatie van deze factoren en voor het controleren van de stripkroon en , is het essentieel om een reeks bedieningsinrichtingen te installeren die de rolbeetvorm continu kunnen wijzigen. De drie meest populaire technologieën voor rolactivering zijn (i) rolbuigtechnologie, (ii) rolverschuivingstechnologie en (iii) continu variabele kroon (CVC) technologie.

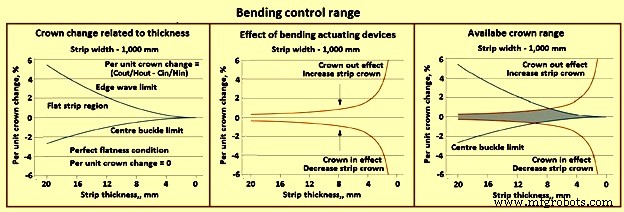

Rolbuigtechnologie – Het beschikbare profielcontrolebereik zonder zichtbare vlakheidsdefecten (middengesp en randgolven) is gecorreleerd met de dikte van de stripuitgang. Hoe hoger de dikte van de stripuitgang, hoe groter het vermogen van het profiel om te veranderen zonder een vlakheidsdefect te veroorzaken. Een typisch diagram met de beperking van de verandering van de kroonverhouding versus de strookdikte wordt getoond in Fig. 2. De belangrijke factor in het ontwerp van het buigsysteem is het impactbereik van het buigbedieningsapparaat op de kroon en de vlakheidsregeling. Wanneer het gewalste materiaal dik is, is de impact van buigen op de stripkroonverhouding beperkt, terwijl wanneer het dun is, de impact erg groot is.

Fig. 2 toont een voorbeeld van een buigregelbereik dat het vermogen van de frees is om de kroonverhouding te regelen zonder vlakheidsdefecten. Het buigregelbereik hangt af van twee hoofdfactoren, namelijk (i) het vermogen van de kroonbedieningsbedieningsinrichting die op de stands wordt gebruikt, en (ii) de positie langs de freesstand waar deze bedieningsinrichtingen zijn geïnstalleerd. Om het vermogen van de HSM voor het regelen van de kroon en vlakheid te vergroten, is het noodzakelijk om de bedieningselementen in de juiste positie te installeren om hun efficiëntie te optimaliseren.

Fig 2 Regelbereik buigen

Het apparaat voor het buigen van werkrollen (WRB) is vanwege zijn bruikbaarheid en eenvoudig te installeren structuur het meest gebruikte vormregelmechanisme voor het rollen van hete strip. Hoewel de ideale WRB-belastingscapaciteit iets minder is dan een tiende van de rolbelasting, is het in veel gevallen moeilijk te bereiken, zelfs als WRB wordt gecombineerd met negatieve buiging om de totale WRB-belasting te verbeteren.

Een dubbel chock bending (DCB) apparaat, uitgerust met twee blokken aan een rolhals van een werkrol, is een effectieve WRB-methode waarmee gemakkelijk een uitgebalanceerd ontwerp kan worden bereikt tussen de drie sterktebeperkingscondities (rolsterkte, draagkracht en blokkering sterkte) en een grote buigcapaciteit te bereiken in een beperkte ruimte. Dit soort rollen hebben echter asuiteinden die iets uitsteken en niet gemakkelijk kunnen worden geïnstalleerd door een bestaande frees om te bouwen.

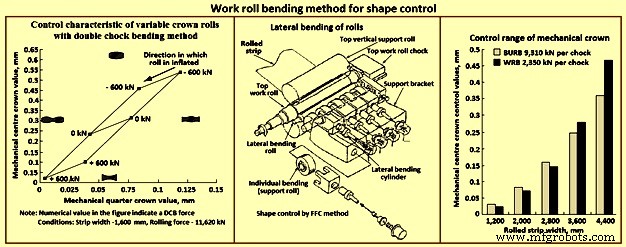

WRB heeft een relatief eenvoudige structuur en wordt vaak geïnstalleerd met andere vormcontrole-aandrijfinrichtingen. Fig 3 toont een voorbeeld van de regelkarakteristieken die worden bereikt wanneer DCB wordt geïnstalleerd met een variabele kroon (VC-rol). In de figuur geeft de waarde van de mechanische middenkroon op de verticale as het verschil aan in de strookdikte tussen het midden van de strook en de strookrand wanneer de rolkracht gelijkmatig in de breedterichting wordt verdeeld, terwijl de waarde van de mechanische kwartkroon op de horizontale as vertegenwoordigt het verschil in de strookdikte tussen het midden van de strook en de kwartbreedte van de strook.

Fig 3 Werkbuigmethode voor vormcontrole

Omdat een zeer responsief hydraulisch systeem nodig is om buigbelastingen toe te passen, wordt in sommige gevallen de direct aangedreven servoklep gebruikt. Hoewel het moeilijk is om negatief buigen te gebruiken bij veel walserijen die vaak schroefdraad en tailing nodig hebben, kan de bruikbaarheid van negatief buigen bij het schroefdraad en tailing worden verbeterd door een zeer responsieve servoklep te gebruiken met een korte pijplengte tussen klep en cilinder.

Werkrollen met een kleine diameter zijn effectief in het verminderen van de rolbelasting bij het rollen van extreem dunne stroken en harde materialen. In de WRB-inrichting, waarbij een rol aan zijn uiteinde wordt gebogen, wordt het buigeffect echter niet goed overgebracht op het rolcentrumgebied. Het is mogelijk om extra steunrollen te installeren, die in contact komen met een werkrol, om deze op de rolcilinderlengte te ondersteunen, om buig- en ondersteuningseffecten te bieden. Eén soort buig(steun)rol, naast de hoofdsteunrol die de rollende last verticaal ondersteunt, is ontworpen om de werkrol in een schuine of horizontale richting te duwen. In sommige gevallen wordt een vormcontrolemethode toegepast waarbij de specifieke delen van de werkrolcilinder hydraulisch en selectief worden geduwd (FFC-methode) door de buigrollen, zoals weergegeven in figuur 3.

Voor walserijen met een lange loop wordt, als methode voor het buigen van een werkrol, een buitenboordbuigmechanisme geïnstalleerd bij de back-uprol om de back-uprol met grote diameter te buigen en indirect een lange loopwerkrol te buigen. Het geschatte mechanische centrale krooncontrole-effect van elke gewalste bandbreedte met een buitenboord-back-uprolbuigapparaat (BURB) voor het walsen van heet staal in een plaatfrees (werkroldiameter is 1.020 mm, back-uproldiameter 1.830 mm en vat lengte is 4.700 mm) wordt getoond in Fig 3. De afbeelding toont ook het mechanische centrale krooncontrole-effect van elke gewalste breedte met WRB. Uit de figuur blijkt dat wanneer de strookbreedte groot is, het controle-effect van WRB groter is dan dat van BURB. Wanneer de strookbreedte echter klein is, is het controle-effect van BURB groter dan dat van WRB.

In multi-hoge walserijen (zoals zes-hoge walserij) is het mogelijk om de tussenwals met grote diameter uit te rusten met een verticale buigfunctie om een werkwals indirect te buigen. De tussenliggende rolbuigmethode en de back-up rolbuigmethode kunnen worden gebruikt zonder te worden beïnvloed door de gecompliceerde WRB-drukregeling die nodig is voor het wisselen van werkrollen, het draadsnijden en uitsnijden.

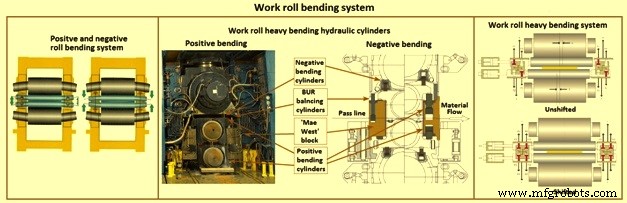

Werkrol dubbel jack zwaar buigsysteem – Om het gewenste dikteprofiel in de rolspleet te bereiken en om die spleet tijdens het walsen van de gehele rol te beheersen, ondanks de mogelijke thermische en geometrische variaties van het inkomende werkstuk, een positief en negatief zwaar buigsysteem voor alle afwerkingsstandaards is ontwikkeld. Buigen van werkrollen wordt typisch gebruikt bij dynamische en continue stripkroon en vlakheidscontrole tijdens het walsen. Wanneer rolbuigkrachten worden uitgeoefend in de richting van de rolkracht, is de buiging positief (kroon in); wanneer buigkrachten worden uitgeoefend in de richting tegengesteld aan de rolkracht, is de buiging negatief (kroon uit) zoals weergegeven in figuur 4.

Fig 4 Werkrolbuigsysteem

Het online besturingsmodel berekent de som van de buigkrachten van de werkrol als functie van de rolscheidingskracht, de bandbreedte, de roldiameter, de mechanische kroon van de werkrol, de thermische kroon van de werkrol, de slijtage van de werkrol en het invoerstrookprofiel. Dit betekent dat de instellingen van het werkrolbuigsysteem onder belasting snel kunnen worden gewijzigd (dynamische besturing) om de stripkroon binnen de beoogde toleranties en een optimale stripvlakheid te bereiken. De positieve buigbedieningsapparaten bevinden zich in de 'Mae West'-blokken, terwijl de negatieve buigcilinders zich in de steunrol (BUR) blokken bevinden (Fig 4). Dit systeem is in staat topprestaties te leveren zonder enige interferentie met andere molenbesturingen en zonder enige verhoging van het onderhoud. Positieve zware buiging tot 200 ton/chock en negatieve zware buiging tot 120 ton/chock kunnen worden bereikt. Deze krachten kunnen worden bereikt zonder de levensduur van de lagers te beïnvloeden dankzij het rolbuigsysteem met dubbele vijzel, dat de buigkracht gecentreerd houdt ten opzichte van de middellijn van het lager, ongeacht de axiale positie van de rol, volgens de procedures voor zijwaarts verschuiven.

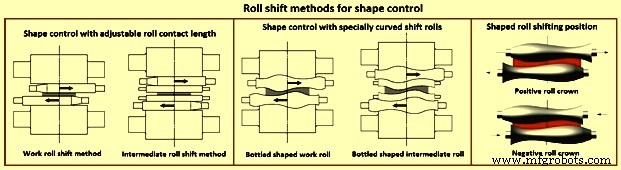

Roll shifting-technologie - Er zijn verschillende technologieën voor het regelen van de vorm van rolverschuiving ontwikkeld. Deze technologieën bestaan in wezen uit (i) een methode waarmee het vormcontrole-effect kan worden verbeterd door rollen te verschuiven, waardoor het contactgedeelte tussen rollen buiten de strookbreedte wordt verminderd en als resultaat de doorbuiging van de rollen wordt verbeterd, en (ii) een methode waarmee het vormcontrole-effect kan worden verbeterd door speciaal gevormde rollen te verschuiven en het geometrische veranderingseffect van de rolspleetverdeling in de breedterichting te produceren. Dit wordt getoond in Fig. 5. Van de verschillende rolverschuivingsmethoden heeft de methode die is gebaseerd op de effecten van geometrisch gevormde schuifrollen het voordeel dat het vormregeleffect vrij kan worden ingesteld door de geometrische vorm. Een numerieke controle (NC) rolslijpmachine maakt het mogelijk om de slijprolcurve vrijer in te stellen en het effect van de geoptimaliseerde rolcurve gemakkelijker te verbeteren.

Afb. 5 Roll shift-methoden voor vormcontrole

In principe wordt hetzelfde schakelmechanisme gebruikt in de bovengenoemde twee methoden, maar de geometrisch gevormde schakelrollen zijn effectiever. De geometrisch gevormde schuifrollen hebben een rolprofiel met een eenvoudige concave en convexe gecombineerde curve (S-vormige curve). Het schakelrollenprofiel kan worden geoptimaliseerd en de optimaal gevormde schakelrol wordt ook wel een ‘gecombineerde numerieke profiel’ (CNP) rol genoemd. De rolverschuivingsmethode wordt verder ondersteund door een automatisch instelsysteem dat gelijktijdig de instelwaarden voor de schuifposities en rolbuigdrukken berekent en commando's geeft, afhankelijk van de rolvorm.

Verder kunnen de schakelwalsvormen worden geoptimaliseerd voor elke walserij of walsstand kan worden geoptimaliseerd, en de vorm van schuifwalsen van een walsstand kan één voor één worden geoptimaliseerd, zodat het regeleffect voor de bandbreedte met een hogere productieverhouding wordt hoger. Om de rolvorm grondig te optimaliseren, wordt de vorm vaak niet bepaald met behulp van specifieke functies, maar met behulp van numerieke gegevens. De werkrolverschuivingsmethode kan ook worden gebruikt voor het dispergeren van rolslijtage om stapsgewijze ongelijkmatige slijtage van rollen bij het warmwalsen van de staalband te verminderen.

Een schakelinrichting kan zowel aan de bedieningszijde als aan de aandrijfzijde worden geïnstalleerd, afhankelijk van de werkbaarheid en bruikbaarheid die nodig is in de walserij. Aandrijfinrichtingen voor het regelen van de vorm van de rolverschuiving worden vaker dan voorheen gebruikt, omdat ze flexibele controle-effecten kunnen produceren, afhankelijk van de geselecteerde rolvorm, en ze kunnen worden geïnstalleerd op een grote warmwalserij.

Gevormde roltechnologie – Om de stripkroon en vlakheidsbereikcontrole te vergroten, kan de vormroltechnologie worden toegepast op alle afwerkingsstandaards. In dit geval wordt verschuiving niet alleen gebruikt om de verdeling van de werkrolslijtage te regelen, maar ook om de stripkroon en vlakheid te regelen. Doorgaans is de capaciteit van de krooncontrole bij gevormde rollen twee tot drie keer hoger dan de capaciteit van het buigsysteem. Er is een gladde profielvorm voor de werkrollen aangenomen om de kroon- en vlakheidscontrole te combineren met de slijtagecontrolefunctie. Het profiel van de werkrol is een kromme die bestaat uit een asymmetrische sinusfunctie en een drieorde multinomiale functie. Het schakelsysteem is bedoeld voor het instellen van het spleetprofiel, dus het wordt alleen gebruikt om het geschikte spleetprofiel van de werkrol in te stellen (statische besturing), terwijl tijdens het rollen van de strip de kroonregeling (dynamische besturing) wordt uitgevoerd door een buigbedieningsapparaat.

Opblaasrolmethode (Variabele kroonrolmethode) – In het geval van de werkrol met een langere rolcilinderlengte, is het minder waarschijnlijk dat het effect van WRB wordt overgedragen op het centrale gebied van de strookbreedte bij WRB-vormregeling. Het vormcontrole-effect van de strook kan worden gehandhaafd door de WRB-methode te combineren met de methode waarbij een steunrol gedeeltelijk wordt opgeblazen in de richting van de rolcilinder voor vormcontrole. Als de vormbeheersingsprestatie kan worden gehandhaafd door een opblaasrol als back-uprol te gebruiken, is het mogelijk om de noodzaak te elimineren om de werkrol te verwerken om een convex-gekromde vorm in het middengebied van de strook te vormen. Dit type rol verkleint de kans op scherp ongelijk contact tussen de strook en de werkrol en is vooral effectief wanneer de kwaliteit van het strookoppervlak altijd superieur moet zijn.

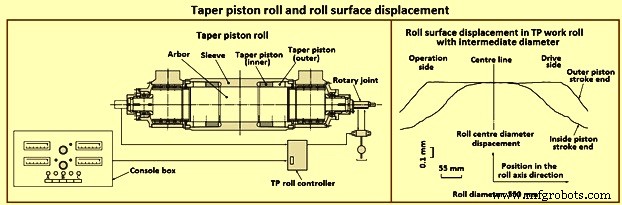

Voor walserijen voor kleine rollende ladingen kan tegelijkertijd een rol met variabele kroon (VC) met een hydraulische kamer voor opblazen in het midden van de rolcilinderlengte en een WRB-rol worden gebruikt. Figuur 3 toont een voorbeeld van de prestatieberekening met een vierhoge walserij (diameter 480/diameter 1.220 × 1.950 mm) uitgerust met een VC-rol met een opblaassnelheid van 0,32 mm en een DCB. Voor vormcontrole met een grotere rolkracht zijn taper-piston (TP) rollen (fig 6) ontwikkeld.

Fig 6 Taps toelopende zuigerrol en oppervlakteverplaatsing

Fig. 6 toont een TP-rol. Het bestaat uit een as, huls en tapse zuiger, en aanpassingen van het rolprofiel door de positie van de tapse zuiger hydraulisch aan te passen. Het profiel kan vrijer worden afgesteld door aan elke kant twee zuigers te installeren. TP-rollen worden gebruikt voor warmwalserijen waarvan de back-uprollen een grote vatlengte hebben.

TP-rollen kunnen ook eenvoudig worden geïnstalleerd in 2-hoge walserijen, waarin vormcontrole-aandrijfinrichtingen niet eenvoudig kunnen worden geïnstalleerd omdat het niet mogelijk is om het werkrolbuigen toe te passen. Omdat TP-rollen als werkrollen kunnen worden geïnstalleerd, zijn de afmetingen en inflatie kleiner dan die worden bereikt met de reserverollen in warmwalserijen. Omdat strips echter direct in contact komen met en worden beïnvloed door de veranderingen in het rolprofiel, wordt het vormcontrole-effect groter. Afb. 6 toont een voorbeeld van de gemeten inflatiecurve van een TP-rol met gemiddelde diameter en een diameter van 550 mm voor 2-hoge walsen.

Andere methoden

In brede bandwalsen voor dunne dikten is de kans groter dat een zakachtige vorm optreedt omdat het moeilijk is om vormen in willekeurige (asymmetrische) posities plaatselijk te regelen met de mechanische vormregelende bedieningsinrichtingen. In dergelijke gevallen is regeling van zonekoelvloeistof of spotkoelvloeistof (of verwarming) effectief. Een dergelijke regeling, die gebruik maakt van lokale thermische uitzetting en lokale samentrekking van een rol, wordt gecombineerd met een stripvlakheidssensor om een automatisch vormcontrolesysteem te vormen.

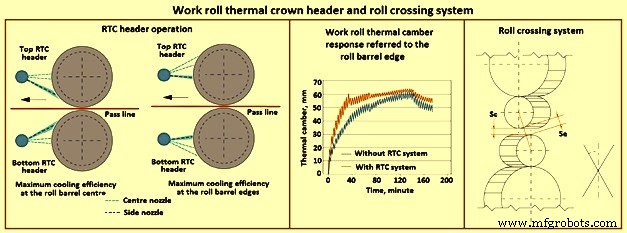

Thermal crown (RTC) koelkoppen met werkrol – De werkrol-RTC's zijn twee kantelbare maaiborden (Fig 7) die aan de uitgangszijde van elke afwerkrolstandaard (boven en onder) zijn geplaatst. De mondstukken worden op deze koppen geplaatst langs een parabolische baan waarvan het hoekpunt zich op de hartlijn van de walserij bevindt. Verder kan elk RTC-maaibord worden gedraaid door een hydraulische cilinder. De combinatie van de verdeling van de sproeikop en de rotatiehoek van het maaibord heeft de mogelijkheid om het rolcentrum efficiënter te koelen dan de randen of omgekeerd. De koelgradiënt langs de rolcilinder maakt het dus mogelijk om de thermische kroon van de werkrol effectief te regelen door een geschikte hoekpositionering van de RTC-koppen. De resultaten van het gebruik van een RTC-systeem zijn (i) korte overgang naar stationaire toestand, (ii) effectieve thermische krooncontrole van de werkrol, en (iii) vermindering van de buigkracht die nodig is om RTC te compenseren, waardoor meer buigkracht kan worden gebruikt om stripkroon en vlakheid te controleren.

Afb. 7 Thermische kroonkop voor werkrol en systeem voor het kruisen van rollen

Overgang werkrol en back-uprol – Werkrol en achterrol kruising (flexibele kroon en freerolling), is een nieuw concept dat is ontwikkeld voor een rolstatief. Dit concept maakt het kruisen en verschuiven van de rol tijdens het rollen mogelijk voor een continue aanpassing van de stripkroon binnen een extreem breed regelbereik en onafhankelijke controle van de rolslijtage. Het doel is om te voldoen aan de eisen voor strookprofiel en vlakheidscontrole voor de meest veeleisende productmix, inclusief ultradunne kalibers in een breed scala aan strookprofielen, vereist voor verschillende eindtoepassingen.

De productie van ultradunne strip in eindloos of semi-eindeloos walsen vereist een zeer breed regelbereik van de stripkroon (tot 1700 micrometer) die vier tot vijf keer groter is dan het regelbereik dat normaal nodig is en wordt bereikt door conventionele bedieningsapparaten. Deze inspanningen hebben geleid tot de ontwikkeling van de werkrol- en steunrolkruisstandaard die de beperkingen van alle momenteel beschikbare technologieën overwint. Het beschikt over rolbuigen, verschuiven en kruisen om veranderingen in rolslijtage en RTC onafhankelijk te regelen, evenals rolbelastingseffecten op het stripprofiel. Het in een molen geïnstalleerde systeem voor het kruisen van de werkrol en de back-uprol kan (i) het kruisen van de werkrol en de back-uprol, (ii) dynamische controle van de kruisingshoek, (iii) positieve en negatieve buiging van de werkrol, (iv) rolverschuivingssysteem zonder hysteresis, (v) kruisen en schakelen onder rollende belasting, en (vi) onafhankelijk gebruik van kruisen en schakelen.

Het kruisen van de rollen heeft hetzelfde effect op de band als het slijpen van een bolle kroon op de werkrol. De equivalente hoeveelheid rolkroon is Ceq =Se-Sc =(L2 tan2A) / (2(Dw + Sc)) waarbij L de looplengte is, Dw de werkroldiameter is, Sc de rolspleet in het midden van de rol is, Se is de rolspleet aan de rand van de rol, en A is de dwarshoek. De kruisingsbedieningsinrichtingen zijn samen met de buigbedieningsinrichtingen in staat om de kwadratische en quartische delen van het strookprofiel te wijzigen. Het kruisen van de rollen wordt bereikt door F-vormige blokken die door het freesvenster lopen en de oscillerende voeringen dragen waarop de werkrolblokken en de steunrolblokken schuiven. Elk F-vormig blok wordt in een gleuf in het binnenvlak van de behuizingsstijl geplaatst. Het blok is aan de sleuf gekoppeld door middel van twee speciale mechanische nokken-type vijzels en een hydraulisch balanceersysteem.

De voordelen van de werkrol en de steunrol die de standaard kruisen zijn (i) continu instelbare stripkroon binnen een breed regelbereik, (ii) verdeling van werkrolslijtage en randslijtagecontrole uitgevoerd door verschuiven onder belasting, (iii) werkrol slijtage- en stripkroonregeling is onafhankelijk, (iv) uniforme slijtage van de back-uprol, (v) verlengt de levensduur van de back-uprol door uniforme contactdruk tussen werkrol en back-uprol, (vi) rolcapaciteit zonder planning, (vii) hoge efficiëntie bij het beheersen van thermische crown, en (viii) specifiek ontworpen voor eindeloos rollen.

Andere aspecten

In principe worden vormcontrole-aandrijfinrichtingen voor het warmbandwalsen bediend en geregeld op basis van de vormsensoruitgangen. Daarom kunnen zelfs bij krachtige bedieningsinrichtingen vormfouten optreden als gevolg van vormdetectiefouten of feedbackberekeningsfouten. Om dit te voorkomen, kan een spanningsnivelleerder, die automatisch en mechanisch de vlakheid van de stroken corrigeert, worden gebruikt als eindafwerkingsapparaat voor dunne stroken. Om het effect op extreem dunne strips te vergroten, kan bovendien een hydrotension leveller worden gebruikt, die een stripbuigkop heeft met een extreem kleine kromtestraal.

Een walserij met differentiële snelheid heeft een onderste rol die met een andere snelheid werkt dan de bovenste rol, waardoor de walskracht wordt verminderd en de productiviteit wordt verbeterd. Het biedt voordelen zoals (i) kleinere minimale walsdikte, (ii) verbeterde stripvormen en (iii) fijnere microstructuurafmetingen. Door de differentiële snelheidsverhouding variabel te maken, wordt de rolkracht variabel en produceert zo het vormcontrole-effect. Vanuit zo'n uitgebreid perspectief heeft de walserij met differentiële snelheid een differentieelsysteem met planetaire tandwielen. Dit maakt het mogelijk om de juiste differentiële snelheidsverhouding te selecteren zonder het totale motorvermogen van de apparatuur te vergroten.

Productieproces

- Birth Control Pil

- Hotdog

- Heteluchtballon

- Pool Fill Control

- Regelklepdiagnose maakt kostenbesparing mogelijk bij papierfabriek

- Automatische treinbesturing

- Arduino-controlecentrum

- Arduino-luchtbevochtigerbediening

- Gebruik Alexa om je tv te bedienen!

- Een inleiding tot de warmwaterpomp

- Wat is een tafelfreesboor?