Afvalwater- en waterbehandelingstechnologieën

Afvalwater- en waterbehandelingstechnologieën

Goedkoop en overvloedig, water was eeuwenlang een productievoorziening die de staalindustrie als vanzelfsprekend beschouwde. Maar in het huidige scenario worden watervoorraden steeds schaarser vanwege de groeiende onbalans tussen de beschikbaarheid en consumptie van zoet water, waardoor de toegang tot schoon en veilig water een van de grootste uitdagingen van de moderne samenleving is geworden. De vraag naar water blijft toenemen vanwege (i) toename van de bevolking en migratie naar droogtegevoelige gebieden, (ii) snelle industriële ontwikkeling en toenemend watergebruik per hoofd van de bevolking, en (iii) klimaatverandering die leidt tot veranderende weerspatronen in bevolkte gebieden. Dit heeft ertoe geleid dat de staalindustrie een nieuw tijdperk met beperkte watervoorziening is binnengegaan. Verder is in de afgelopen drie decennia de bezorgdheid over milieuvervuiling over de hele wereld toegenomen en dit heeft geresulteerd in de afkondiging van strengere milieuregels.

De staalindustrie gebruikt enorme hoeveelheden zoet water voor uiteenlopende doeleinden, waaronder koeling, stofonderdrukking, reiniging, temperatuurregeling (warmtebehandeling), transport van afvalmaterialen (as, slib en kalk enz.) en andere toepassingen. Water is een essentieel onderdeel van sommige processen in de staalfabriek, zoals het toevoegen van water om het vochtgehalte van het cokeskoolmengsel te regelen, het pelletiseren van het sintermengsel, het maken van groene pellets tijdens de productie van ijzerertspellets, de productie van stoom en dus energie, en granulatie van hoogovenslakken enz. Het gebruik van grote hoeveelheden water genereert ook een aanzienlijke hoeveelheid afvalwater dat moet worden geloosd. Lozingen van afvalwater van de staalindustrie zijn erkend als een van de factoren van waterverontreiniging. Afvalwater dat wordt gegenereerd in de staalfabriekprocessen bevat veel opgeloste en onopgeloste stoffen en chemicaliën.

De belangrijkste toepassingen van proceswater door ijzer- en staalfabriekprocessen zijn onder meer koeling en reiniging van procesafgassen, directe koeling van cokes en slakken, directe koeling en reiniging van staal, productspoeling, procesoplossingssamenstelling en directe koeling van procesapparatuur enz. Het meeste water dat door de ijzer- en staalfabriek wordt gebruikt, is voor contactloze koeling van verwerkingsapparatuur. Water wordt ook gebruikt voor stoom- en stroomopwekking.

Onder procesafvalwater wordt verstaan al het afvalwater dat in direct contact komt met het proces, product, bijproducten of grondstoffen voor de productie van ijzer en staal. Procesafvalwater omvat ook afvalwater van het blussen van slakken, reiniging van apparatuur, apparaten voor de beheersing van luchtverontreiniging, spoelwater en verontreinigd koelwater. Sanitair afvalwater en regenwater worden niet als procesafvalwater beschouwd. Contactloos koelafvalwater is het koelwater dat niet rechtstreeks in contact komt met het proces, de producten, bijproducten of grondstoffen. Dit afvalwater wordt niet beschouwd als procesafvalwater. Niet-procesafvalwater is het afvalwater dat wordt gegenereerd door niet-procesactiviteiten zoals afvalwater van nutsbedrijven (resten van waterbehandeling, spuien van ketels, afvalwater ter beheersing van luchtverontreiniging van apparatuur voor warmteterugwinning en water gegenereerd door warmtekrachtkoppelingsinstallaties), behandeld of onbehandeld afvalwater van grondwatersaneringssystemen, ontwateringswater voor funderingen van gebouwen en andere afvalwaterstromen die geen verband houden met productieprocessen.

Een lozing van afvalwater betekent het vrijkomen van behandeld of onbehandeld afvalwater in een ontvangende stroom. Een lozing kan optreden vanuit een zuiveringsinstallatie of vanuit een overstort in het opvangsysteem. Onbehandelde afvalwaterlozing kan verschillende ongewenste omstandigheden creëren. Deze omvatten (i) zuurstofuitputting en geurproductie in de stroom, (ii) negatieve effecten op de menselijke gezondheid door de aanwezigheid van pathogene micro-organismen, (iii) slib- en schuimophopingen, (iv) eutrofiëring van waterlichamen als gevolg van de groei van waterplanten en algen aangezien het afvalwater een bepaalde hoeveelheid nutriënten kan bevatten, en (v) de productie van grote hoeveelheden onwelriekende gassen door de afbraak van de organische verbindingen die in het afvalwater aanwezig zijn. Deze lozing van afvalwater draagt bij aan de vervuiling van de waterlichamen van het gebied als het niet goed wordt behandeld en onschadelijk wordt gemaakt vóór de lozing. Daarom is de behandeling van afvalwater een must voordat het het fabrieksterrein verlaat en het wordt geloosd in de natuurlijke wateren.

Methoden voor de behandeling van afvalwater werden voor het eerst ontwikkeld als reactie op de ongunstige omstandigheden die worden veroorzaakt door de lozing van afvalwater in het milieu en de bezorgdheid voor de volksgezondheid. Afvalwaterbehandeling in de staalindustrie is vrij complex, aangezien de aard van afvalwater verschillende kenmerken heeft van verschillende verwerkingseenheden van de staalfabriek.

Zuiver water bestaat uit 2 delen waterstof en 1 deel zuurstof. In de natuur bevat water veel opgeloste onzuiverheden. In feite wordt water 'het universele oplosmiddel' genoemd vanwege het vermogen om veel stoffen op te lossen. Zelfs gedestilleerd water en regenwater zijn niet ‘volledig’ zuiver omdat ze normaal gesproken zeer lage niveaus van opgeloste stoffen bevatten, zoals ammoniak, die als onzuiverheden worden beschouwd. In oppervlakte- en grondwater komen opgeloste stoffen voor. Als de regen valt, worden stikstof en andere gassen geabsorbeerd. Water, terwijl het door de grond reist, kan stoffen uit de aarde oplossen, zoals natrium, calcium, ijzer, fosfor, magnesium en sulfaat.

Vers huishoudelijk onbehandeld of ongezuiverd water heeft een muffe geur, een pH-bereik van 6,5 tot 8 en is grijsbruin van kleur. De verontreinigingen die typisch in onbehandeld water worden aangetroffen, kunnen grofweg worden ingedeeld in vier basisklassen, namelijk (i) organische verontreinigingen, (ii) anorganische verontreinigingen, (iii) ziekteverwekkers en (iv) andere verontreinigingen. De typische verontreinigingen die aanwezig zijn in afvalwater worden hieronder gegeven.

Vaste stoffen – Totale vaste stoffen in het afvalwater kunnen de vorm hebben van opgeloste vaste stoffen of zwevende stoffen. Zwevende vaste stoffen kunnen de vorm hebben van colloïdale vaste stoffen (die niet kunnen worden bezonken) of bezinkbare vaste stoffen. Zwevende vaste stoffen (SS) leiden tot de ontwikkeling van slibafzettingen en anaërobe omstandigheden wanneer onbehandeld afvalwater in het aquatisch milieu wordt geloosd. Totaal gesuspendeerde vaste stoffen (TSS) omvatten alle deeltjes die door een filter gaan. Naarmate de niveaus van TSS toenemen, begint een waterlichaam zijn vermogen te verliezen om een diversiteit aan waterleven te ondersteunen. Zwevende vaste stoffen absorberen warmte van zonlicht, wat de watertemperatuur verhoogt en vervolgens het niveau van opgeloste zuurstof verlaagt. Sommige vaste stoffen kunnen ook drijvende vaste stoffen zijn. Deze drijvende vaste stoffen bestaan meestal uit olie- of vetdeeltjes en vormen het schuim. Schuim wordt het gemakkelijkst verwijderd door oppervlakteafschuimapparatuur.

Biologisch afbreekbare organische stoffen - Biologisch afbreekbare organische stoffen bestaan voornamelijk uit eiwitten, koolhydraten en vetten. Biologisch afbreekbare organische stoffen worden meestal gemeten in termen van BOD (biochemisch zuurstofverbruik) en CZV (chemisch zuurstofverbruik). BOD, een belangrijke maatstaf voor de waterkwaliteit, meet de hoeveelheid zuurstof die bacteriën en andere organismen nodig hebben om de organische stof in een watermonster te oxideren gedurende een periode van 5 dagen bij een temperatuur van 20 ° C. CZV meet alle organische koolstof met uitzondering van sommige aromaten (benzeen, tolueen en fenol enz.) die niet volledig worden geoxideerd in de reactie. CZV is een chemische oxidatiereactie. Hoge BZV en CZV dragen bij tot lage zuurstofconcentraties in waterlichamen en hebben samen een nadelige invloed op het waterleven van waterlichamen. De biologische stabilisatie van biologisch afbreekbare organische stoffen kan leiden tot uitputting van natuurlijke zuurstofbronnen en tot de ontwikkeling van septische omstandigheden, indien onbehandeld in het milieu.

Patogenen – Ziekteverwekkers zijn micro-organismen die ziekten veroorzaken of kunnen veroorzaken. Overdraagbare ziekten kunnen worden overgedragen door de pathogene organismen in afvalwater.

Nutriënten – Zowel stikstof als fosfor, samen met koolstof, zijn essentiële voedingsstoffen voor groei. Bij lozing in het aquatisch milieu kunnen deze nutriënten leiden tot de groei van ongewenst waterleven. Wanneer ze in grote hoeveelheden op het land worden geloosd, kunnen ze ook leiden tot vervuiling van het grondwater.

Kritische verontreinigende stoffen – Dit zijn organische en anorganische verbindingen die de kenmerken hebben dat ze onbekende of vermoedelijke carcinogeniteit, mutageniteit of hoge acute toxiciteit veroorzaken. De aanwezigheid van deze verbindingen in afvalwater moet worden geminimaliseerd om redenen van volksgezondheid en om de biologische zuiveringsprocessen te beschermen.

Vuurvaste organische stoffen – Deze organische stoffen hebben de neiging om weerstand te bieden aan conventionele methoden voor afvalwaterbehandeling. Typische voorbeelden zijn oppervlakteactieve stoffen, fenolen en landbouwpesticiden. Sommige hiervan kunnen giftig zijn voor de biologische behandelingsprocessen.

Zware metalen – In het afvalwater van de verschillende units van de staalfabriek kunnen zware metalen aanwezig zijn. Deze zware metalen moeten worden verwijderd als het afvalwater wordt geloosd op een waterlichaam dat wordt gebruikt voor een drinkwaterbron. De aanwezigheid van zware metalen kan ook een impact hebben op de recycling van bios-solids (gestabiliseerd afvalslib) op landbouwgrond.

Opgeloste anorganische stoffen – Anorganische bestanddelen zoals calcium, natrium en sulfaat kunnen aanwezig zijn in het afvalwater van sommige eenheden van staalfabrieken. Deze moeten worden verwijderd als het afvalwater wordt geloosd op een waterlichaam dat als drinkwaterbron wordt gebruikt.

Opgeloste chemicaliën – Afhankelijk van het proces kan een groot aantal opgeloste chemicaliën in het afvalwater aanwezig zijn. Dit vereist een zorgvuldige evaluatie van het type verontreiniging, hun concentratie, stroom en gemakkelijke biologische afbreekbaarheid. Bij een concentratie van slechts 1 milligram per liter in het geloosde water kan gekleurd water ontstaan dat de esthetische kwaliteit en transparantie van waterlichamen aantast. Het heeft ook invloed op de fotosynthese. Zuren en logen creëren situaties met een lage of hoge pH. Sommige chemicaliën kunnen moeilijk worden afgebroken door conventionele behandelingsprocessen.

Organische verontreinigingen die zijn afgeleid van chemische verbindingen bevatten koolstof. Deze verontreinigingen kunnen biologisch afbreekbaar zijn, wat betekent dat de verontreinigingen door bacteriën en andere micro-organismen kunnen worden geconsumeerd. Terwijl ze worden geconsumeerd, oefenen deze organische stoffen een zuurstofbehoefte uit die kan worden gemeten als de BZV van het afvalwater. Sommige organische verontreinigingen (vuurvaste organische stoffen) zijn bestand tegen biologische afbraak. Anorganische verontreinigingen zijn niet biologisch afbreekbaar, maar kunnen voedingsstoffen zijn die micro-organismen nodig hebben om te leven. Dit zijn typisch chemische verbindingen (kritische verontreinigende stoffen) of metalen die ofwel in het afvalwater aanwezig zijn als gesuspendeerde vaste stoffen of als opgeloste anorganische stoffen.

Ziekteverwekkers zijn ziekteverwekkende organismen, waaronder bacteriën en virussen, die via menselijk of dierlijk afval of door onjuist behandeld ziekenhuisafval in het afvalwater terecht kunnen komen. Een goede hygiëne is enorm belangrijk bij het werken rond afvalwater. Andere onzuiverheden kunnen thermisch afval zijn. Afvalwaterlozingen met thermisch afval kunnen een plotselinge stijging van het influentdebiet en de temperatuur veroorzaken. Een typische bron van thermisch afval is contactloos koelwater (verwarmd water waarvan de temperatuur hoger is dan de stroomtemperatuur). Afhankelijk van het gebruik van de beek kunnen limieten worden gesteld aan de temperatuur van het afvalwater om te voorkomen dat de temperatuur van de beek stijgt en het gebruik wordt beïnvloed. Radioactief afval kan afkomstig zijn van laboratoria en instrumenten die gebruikmaken van radioactieve bronnen. Het is normaal gesproken een goede gewoonte om de lozing van radioactief afval in een rioleringssysteem niet toe te staan.

De verschillende waterbehandelingsprocessen hebben hoofdzakelijk drie doelstellingen, namelijk (i) het verlenen en behouden van de inherente fysische, chemische en biologische eigenschappen van water van de innamebron, waardoor het geschikt is voor specifieke toepassingen zoals water om te drinken en voor gebruik in productieprocessen , (ii) afvalwaterzuivering toe te staan die de bevolking beschermt tegen gezondheidsrisico's zonder schade aan het milieu te veroorzaken, en (iii) die kenmerken van water in zijn natuurlijke omgeving te verlenen en te behouden die nodig zijn voor het behoud en de ontwikkeling van de aquatische leven en vegetatie, en voor drinkwatervoorziening voor vee en wilde dieren, of voor recreatieve en esthetische doeleinden.

De behandeling van water of afvalwater is afhankelijk van een aantal afzonderlijke eenheidsbewerkingen die worden gecombineerd om een proces te maken, vaak een procesbehandelingsschema genoemd. De operaties van de unit zijn allemaal gebaseerd op een relatief smal scala aan bestuursprincipes. Dezelfde onderliggende mechanismen zijn van toepassing op het proces, of het nu water uit de grond, meren, reservoirs, rivieren of de zee is dat moet worden gezuiverd om te drinken, of dat het afvalwater is (d.w.z. rioolwater of industrieel afvalwater) dat moet worden gereinigd voor veilige afvoer naar het milieu.

Conventionele afvalwaterbehandelingstechnologieën verbeteren de kwaliteit van afvalwater dat in het milieu wordt geloosd en voorkomen dat vervuild water andere beschikbare bronnen van schoon water verontreinigt. Deze behandelingstechnologieën maken afvalwater echter niet geschikt voor verdere nuttige toepassingen in gemeenschappen dichter bij de productiepunten. Innovatieve en geavanceerde technologieën die de kwaliteit van afvalwater verder kunnen verbeteren, zijn nodig om deze beperking van conventionele technologieën te overwinnen en de wijdverbreide toepassing van recycling- en hergebruikpraktijken te bevorderen.

Geavanceerde zuiveringsprocessen kunnen biologische processen zijn, fysisch-chemische processen of een combinatie van beide (hybride processen). Biologische processen om nutriëntenverontreinigende stoffen zoals stikstof en fosfor te verwijderen, bieden het platform voor verdere afvalwaterzuivering tot herbruikbare kwaliteit. Fysisch-chemische processen zoals diepbedfiltratie, filtratie van drijvende media en membraanfiltratie spelen een belangrijke rol bij de behandelingstechnologieën voor hergebruik van water. Membraanfiltratie heeft aanzienlijke voordelen ten opzichte van andere processen, omdat ze afvalwater van hoge kwaliteit produceren dat weinig of geen desinfectie nodig heeft met een minimale slibvorming. De hybride processen proberen de voordelen van zowel biologische als fysisch-chemische processen in één stap te verkrijgen.

Aangezien het terugwinnen van afvalwater en de introductie van processen voor het zuiveren en drinkbaar maken van water normaal gesproken een aanvulling vormen op de oorspronkelijke doelstelling van bescherming van het milieu, worden de verschillende processen beschouwd als behorend tot hetzelfde gebied. De waterbehandelingstechnologieën kunnen worden onderverdeeld in vier algemene gebieden, namelijk (i) fysische methoden, (ii) chemische methoden, (iii) biologische methoden en (iv) energie-intensieve methoden.

Fysische processen verwijderen vaste stoffen uit afvalwater terwijl het door zeven of filtermedia stroomt, of vaste stoffen worden verwijderd door bezinking door de zwaartekracht of luchtflotatie. Deeltjes die met lucht zijn ingevangen, drijven naar het oppervlak en kunnen worden verwijderd. Fysische methoden voor afvalwaterbehandeling vertegenwoordigen een geheel van technologieën die grotendeels kunnen worden aangeduid als scheidingstechnieken voor vaste stoffen en vloeistoffen, waarvan filtratie een dominante rol speelt. Filtratietechnologie kan worden onderverdeeld in twee algemene categorieën, normaal gesproken conventioneel en niet-conventioneel. Deze technologie is een integraal onderdeel van toepassingen voor drinkwater- en afvalwaterbehandeling. Het is echter maar één proces binnen een modern waterzuiveringsinstallatieschema, waarbij er een veelvoud aan apparatuur en technologische opties is om uit te kiezen, afhankelijk van de uiteindelijke doelen van de behandeling. Om de rol van filtratie te begrijpen, is het belangrijk om niet alleen onderscheid te maken met de andere technologieën die worden gebruikt bij de reiniging en zuivering van afvalwater, maar ook met de doelstellingen van verschillende eenheidsprocessen.

Bij de behandeling van afvalwater worden chemicaliën gebruikt om veranderingen in de verontreinigende stoffen teweeg te brengen, waardoor ze beter kunnen worden verwijderd. Veranderingen kunnen het vormen van vlok of een zwaardere deeltjesmassa omvatten om verwijdering door fysieke processen te verbeteren. Chemische behandelingsmethoden zijn afhankelijk van de chemische interacties van de verontreinigingen die uit het water moeten worden verwijderd. De toepassing van chemicaliën helpt bij de scheiding van verontreinigingen uit water, of helpt bij de vernietiging of neutralisatie van schadelijke effecten die verband houden met verontreinigingen. Chemische behandelingsmethoden worden zowel als op zichzelf staande technologieën toegepast als als integraal onderdeel van het zuiveringsproces met fysische methoden. Normaal gesproken worden chemische toevoegings- en fysische processen samen gebruikt om een behandeling te bieden.

Biologische zuiveringsprocessen zijn systemen die micro-organismen gebruiken om organische verontreinigingen uit afvalwater af te breken. Bij afvalwaterzuivering zijn natuurlijke biologische afbraakprocessen ingeperkt en versneld in systemen om organisch materiaal en nutriënten te verwijderen. De micro-organismen metaboliseren voedingsstoffen, colloïden en opgeloste organische stoffen, wat resulteert in gezuiverd afvalwater. Overtollige microbiële groei wordt door fysische processen uit het gezuiverde afvalwater verwijderd. Biologische processen hebben de voorkeur voor behandeling omdat ze kosteneffectief zijn in termen van energieverbruik en chemisch gebruik.

Onder de energie-intensieve technologieën spelen thermische methoden een dubbele rol in waterbehandelingstoepassingen. Ze kunnen worden toegepast als middel voor sterilisatie, waardoor drinkwater van hoge kwaliteit wordt verkregen, en/of deze technologieën kunnen worden toegepast op de verwerking van vast afval of slib, gegenereerd door waterbehandelingstoepassingen. In de laatste gevallen kunnen thermische methoden in wezen op dezelfde manier worden toegepast als bij het conditioneren van water, namelijk het steriliseren van met organische verontreinigingen verontreinigd slib, en/of kunnen deze technologieën worden toegepast voor volumevermindering. Volumevermindering is een belangrijke stap, aangezien er uiteindelijk een afweging moet worden gemaakt tussen vervuild water en gevaarlijk vast afval. Energie-intensieve technologieën omvatten elektrochemische technieken, die over het algemeen worden toegepast op drinkwatertoepassingen. Ze vertegenwoordigen zowel sterilisatie als conditionering van water om een smakelijke kwaliteit te bereiken.

Al deze vier technologiegroepen kunnen worden gecombineerd in waterbehandeling, of ze kunnen worden gebruikt in geselecteerde combinaties, afhankelijk van de doelstellingen van waterbehandeling. Onder elk van de algemene technologieklassen is er een reeks van zowel hardware als individuele technologieën die kunnen worden geselecteerd. De selectie van niet alleen het juiste eenheidsproces en hardware uit elke technologiegroep, maar de optimale combinaties van hardware en eenheidsprocessen uit deze vier groepen hangt af van factoren als (i) de reinheidsvereisten van het uiteindelijke watereffluent van de installatie, (ii) de hoeveelheden en kwaliteiten van het te behandelen afvalwater, (iii) de fysische en chemische eigenschappen van de verontreinigende stoffen die in het afvalwater verwijderd of neutraal moeten worden gemaakt, (iv) de fysische, chemische en thermodynamische eigenschappen eigenschappen van de vaste afvalstoffen die worden gegenereerd door de behandeling van water, en (v) de kosten van de behandeling van water, met inbegrip van de kosten van behandeling, verwerking en storten van de vaste afvalstoffen.

De behandeling van afvalwater uit de staalindustrie vereist een verscheidenheid aan strategieën om verschillende soorten verontreinigingen te verwijderen. Deze strategieën bestaan uit (i) verwijdering van vaste stoffen, (ii) verwijdering van olie en vet, (iii) verwijdering van biologisch afbreekbare organische stoffen, (iv) actiefslibproces, (v) druppelfilterproces, (vi) behandeling van giftige materialen, (vii) behandeling van zuren en basen, en (viii) behandeling van andere organische stoffen. De afvalwaterzuiveringsinstallaties in een staalfabriek worden ook wel afvalwaterzuiveringsinstallaties (ETP) genoemd.

De doelstellingen van het ETP zijn (i) zorgen voor lozing van een goede waterkwaliteit naar de natuurlijke omgeving, (ii) verontreinigende stoffen op de meest efficiënte manier en tegen de laagste kosten verwijderen, (iii) andere milieueffecten zoals geur vermijden en/of minimaliseren creatie, gasemissie, geluidsproductie en verwijdering van vaste stoffen, (iv) om behandeld water te produceren voor hergebruik en recycling, en (v) om zouten terug te winnen indien economisch haalbaar. Bij het plannen van een ETP zijn de vereisten die in overweging moeten worden genomen:(i) gewenste kwaliteit van het uitgaande afvalwater of vergunningsvereisten om te voldoen aan nationale, provinciale, lokale en/of organisatorische richtlijnen, (ii) afvalwatervolume dat moet worden behandeld, (iii) capaciteit van de productie winkel, (iv) complexiteit van de technologie, bedieningsgemak, aanpasbaarheid, betrouwbaarheid en robuustheid, en energievereisten, (v) kapitaal- en operationele kosten, (vi) beschikbare landoppervlakte, en (vii) massa van slibproductie en -verwijderingsvereisten .

De behandeling van afvalwater geproduceerd door de verschillende winkels van de staalfabriek vindt normaal gesproken plaats in een afvalwaterzuiveringsinstallatie die speciaal in het productiegebied is gebouwd. De behandeling van het afvalwater in dergelijke ETP's verleent het afvalwater dergelijke eigenschappen, zodat het veilig van de installatie naar de waterlichamen kan worden geloosd of geheel of gedeeltelijk kan worden teruggevoerd naar het proces.

Afvalwater van de verschillende processen van de staalfabriek, afhankelijk van de kenmerken ervan, wordt onderworpen aan verschillende behandelingsopties. De verschillende combinaties van de behandelingsprocessen van fysische, chemische, biologische en energie-intensieve technologieën worden gebruikt voor de verwijdering van vaste stoffen, organisch materiaal en soms voedingsstoffen uit afvalwater.

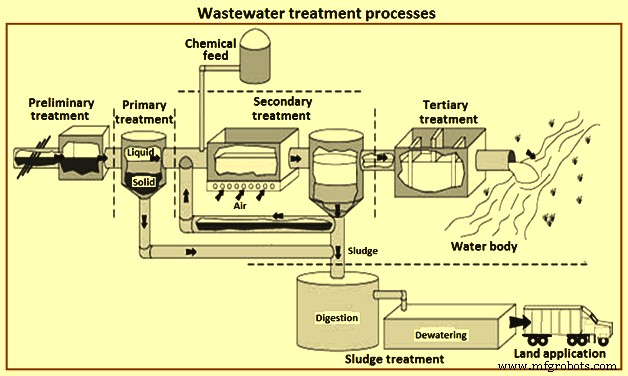

De afvalwaterzuiveringsprocessen (Fig 1) van de staalfabriek vallen in dezelfde vier groepen als eerder beschreven. De behandeling wordt uitgevoerd op vier niveaus, namelijk preliminair, primair, secundair en tertiair niveau. Deze niveaus beschrijven de verschillende gradaties van behandeling van afvalwater. Deze processen worden hieronder in het kort beschreven.

Fig 1 Afvalwaterzuiveringsprocessen

Voorbehandeling

Het doel van de voorbehandeling is het verwijderen van materialen die verstoppingen, verstopping van stroomafwaartse apparatuur en slijtage van apparatuur kunnen veroorzaken. Voorbehandeling wordt normaal gesproken uitgevoerd voordat het afvalwater naar het ETP wordt gestuurd en om de prestaties van het ETP te verbeteren. Bij deze behandeling worden de grove vaste stoffen en andere grote materialen uit het afvalwater verwijderd. Het verwijderen van deze materialen is essentieel voor het verbeteren van de operationele en onderhoudsefficiëntie van de volgende behandelingseenheden. Bij deze behandeling van afvalwater wordt gebruik gemaakt van een aantal eenheidsprocessen om de ongewenste eigenschappen van afvalwater te elimineren. Deze omvatten normaal gesproken (i) het beheersen van de geur, en (ii) handelingen zoals voorbeluchten, grof malen van vaste stoffen en het verwijderen van grote materialen met behulp van zeven en roosters enz. Vaak wordt het verwijderen van olie en vet evenals pH correctie wordt ook uitgevoerd.

Primaire behandeling

Het is de eerste stap in het afvalwaterzuiveringsproces of de tweede stap na de voorbehandeling. Primaire behandeling volgt op voorbehandeling en omvat fysische en chemische behandeling om de pH te corrigeren van alkalische omstandigheden tot een pH die bijna neutraliseert, en fysieke bezinking van gesuspendeerde vaste stoffen in primaire bezinkers om de BZV- en SS-belasting op stroomafwaartse processen te verminderen. Over het algemeen vertegenwoordigt de invoering van primaire klaringseenheden minder problemen met de stroomafwaartse biologische proceswerking. Zo is er een lagere hoeveelheid olie en vet en accumulatie van biomassa in de biologische reactor, waardoor mogelijke afzettingen in de tank worden geminimaliseerd en de neiging tot 'niet-filamenteuze' ophoping van actief-slibbiomassa enz. wordt verminderd. Primaire behandeling wordt in de meeste gevallen toegepast coagulatie - flocculatieprocessen om de scheiding van vaste stoffen te verbeteren.

Over het algemeen levert de invoering van primaire klaringseenheden minder problemen op voor de stroomafwaartse biologische proceswerking. De doelstellingen van de primaire behandeling zijn de verwijdering van bezinkbare organische en anorganische vaste stoffen door sedimentatie en verwijdering van drijvende materialen door afromen. Tijdens de primaire behandeling wordt normaal ongeveer 35 % tot 55 % van de totale binnenwaartse BZV, ongeveer 55 % tot 75 % van de totale SS's en ongeveer 70 % van de olie en het vet verwijderd. Sommige hoeveelheden van weinig organische fosfor en organische stikstof, evenals zware metalen geassocieerd met vaste stoffen, worden verwijderd tijdens de primaire sedimentatie, maar de colloïdale en opgeloste bestanddelen worden niet beïnvloed.

Tijdens de primaire behandeling wordt de fysieke scheiding van zwevende stoffen uit het afvalwater met behulp van primaire bezinkers uitgevoerd. De TSS'en en de bijbehorende BZV-niveaus worden in dit zuiveringsproces verlaagd en het afval wordt klaargemaakt voor de volgende stap van de afvalwaterzuivering. Het verwijderen van de bezinkbare organische en anorganische vaste stoffen door sedimentatie en afromen van materialen is het hoofddoel van deze behandelingsstap.

Primaire behandeling omvat verschillende fysisch-chemische processen en zorgt voor een bevredigende uitvoering van de daaropvolgende behandelingsprocessen. Het belangrijkste proces dat bij de primaire behandeling wordt gebruikt, is sedimentatie, terwijl de gebruikte hulpprocessen fijnzeven en flocculatie en flotatie zijn. De flocculatie wordt normaal gesproken voorafgegaan door een chemische behandeling, meestal met kalk, aluin of een gepatenteerde chemische stof. Het belangrijkste doel van deze behandeling is om metalen te verwijderen door middel van precipitatie en ook om een aantal verwante colloïdale BOD te verwijderen om chemisch slib te genereren. De primaire behandeling past coagulatie-flocculatieprocessen toe om de scheiding van vaste stoffen te verbeteren. Sommige van deze processen worden hieronder beschreven.

Flocculatie – Het is een fysisch-chemisch proces dat helpt om de aggregatie van viskeuze colloïdale en fijn gescheiden zwevende stoffen te stimuleren door fysiek te mengen en door chemische stollingsmiddelen te helpen. Dit proces bestaat uit een snelmengtank en een flocculatietank. De afvalwaterstroom vermengt zich met de coagulanten in een snelle mengtank en wordt vervolgens door het flocculatiebassin geleid en in het flocculatiebassin vindt een langzame vermenging van afval plaats waardoor de deeltjes worden opgevangen in de vorm van meer bezinkbare en zwaardere vaste stoffen. Een betere menging wordt vergemakkelijkt met behulp van een diffuse lucht of de mechanische peddels. De natuurlijke organische polymeren, anorganische elektrolyten en synthetische polyelektrolyten zijn de verschillende soorten chemicaliën die voor de coagulatie worden gebruikt. Afhankelijk van de kenmerken en de chemische eigenschappen van de verontreinigingen, worden de specifieke chemicaliën geselecteerd.

Sedimentatie – Het belangrijkste doel van primaire sedimentatie is om scheiding van de vaste en vloeibare fase in het afvalwater mogelijk te maken. Het verwijdert de gemakkelijk bezinkbare vaste stoffen met behulp van de zwaartekracht. De vaste stoffen zijn voornamelijk organische stoffen, evenals het drijvende materiaal zoals vetten, oliën en vet. De bezonken vaste stoffen staan bekend als primair slib. Het proces vermindert dus het SS-gehalte van het instromende afvalwater. Hoewel het volume primair slib slechts ongeveer 2% van het totale influent afvalwatervolume bedraagt, maakt het ongeveer 30% tot 40% uit van de ontvangen organische belasting (uitgedrukt als CZV) en ongeveer 40% tot 60% van de SS-belasting. De schotten en olieafschuimers om de vetten en drijvende vaste stoffen te verwijderen, zijn opgenomen in de bezinkkamer en er kunnen ook mechanische schrapers zijn voor het verwijderen van slib van de bodem van de kamer.

De efficiëntie van de verwijdering van vaste stoffen hangt af van de kenmerken van de bezinktank of bezinktank. Een sedimentatietank is een apparaat dat een inlaatschot omvat voor de dissipatie van energie, een rustzone voor het neerslaan van deeltjes en mechanische middelen voor het verwijderen van bezonken vaste stoffen en een lage stroomsnelheid naar de uitlaat.

Flocculatie- en sedimentatietanks kunnen rechthoekige, cirkelvormige of hellende platen (lamellen) zijn, waarvan de selectie is gebaseerd op de lokale omstandigheden op de locatie, het beschikbare gebied en de ervaring van het ontwerpteam. Idealiter zijn twee of meer tanks nodig. Rechthoekige en Lamella-tanks gebruiken minder landoppervlak dan ronde tanks en zijn handig waar de beschikbaarheid van land minder is.

Rechthoekige tanks hebben rechte stromingspatronen om de flocculatie te vergroten (bij chemisch ondersteunde sedimentatie) en de retentietijd te verkorten. Het water komt aan één uiteinde binnen, gaat door een inlaatschotopstelling en doorkruist de lengte van de tank naar de effluentstuwen en -trog. Ze zijn ontworpen om een lengte:breedteverhouding van 3:1 tot 5:1 te hebben, wat een grote effectieve bezinkingszone oplevert die sterk lijkt op ideale omstandigheden, en een bodemhelling van 1%. Een mechanische schraper aan de onderkant verplaatst het bezonken slib naar een opvangzone. Het slib wordt vervolgens weggepompt.

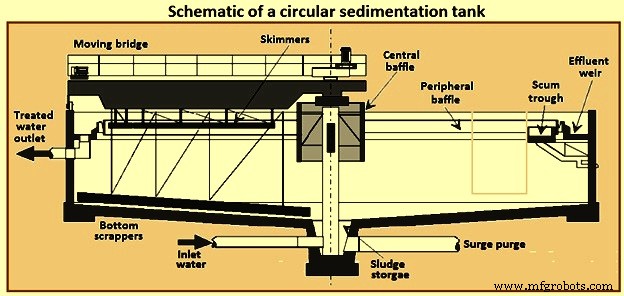

In cirkelvormige bezinkers (Fig 2) is het stromingspatroon radiaal. Om het radiale stroompatroon te bereiken, wordt afvalwater in de meeste ontwerpen in het midden of soms rond de omtrek van de tank geïntroduceerd. In het centrale ontwerp wordt het afvalwater getransporteerd door een pijp en een centraal schot dat bekend staat als de 'centrumbron' en stroomt radiaal naar een stuw die rond de omtrek van de tank loopt. De centrale put heeft typisch een diameter tussen 15% en 25% van de totale tankdiameter en een hoogte van 1 m tot 2,5 m. De rustige bezinkingszone moet groot genoeg zijn om te voldoen aan de overstroomsnelheid en diepte-eisen voor discrete en vlokkige bezinking.

Behandeld water wordt afgevoerd over stuwplaten met V-kerven. De vloer loopt schuin af om te helpen bij het concentreren en verwijderen van slib. Het slib wordt verwijderd met behulp van mechanische harken. Typische detentietijd in een bezinktank is 2 uur tot 3 uur. De verwijdering van gesuspendeerde vaste stoffen is 45% tot 55%.

Fig 2 Schema van een cirkelvormige sedimentatietank

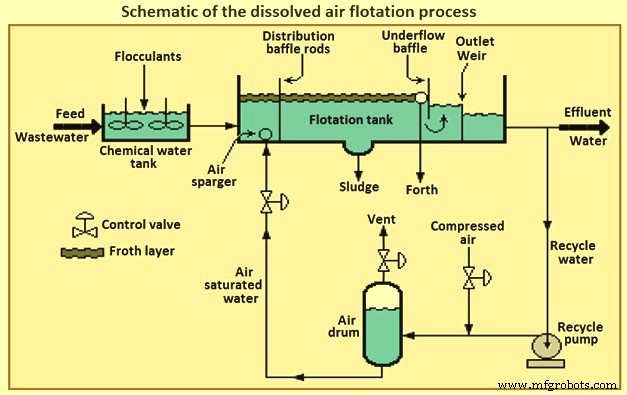

Opgeloste luchtflotatie – Bij dit proces worden luchtbellen gebruikt. Ze zijn nodig om de zwevende deeltjes in het afvalwater naar het oppervlakteniveau te brengen, zodat de zwevende deeltjes gemakkelijk kunnen worden opgevangen en verwijderd. De luchtbellen die in het afvalwater terechtkomen, hechten zich voornamelijk aan de deeltjes en helpen het te drijven. De gesuspendeerde vaste stoffen, gedispergeerde olie en vetten uit het olieachtige afvalwater en sommige andere effluenten kunnen worden verwijderd door het proces van flotatie met opgeloste lucht (DAF).

Voor het verwijderen van olie en vet is flotatie met opgeloste lucht zeer geschikt, vooral wanneer het soortelijk gewicht van gesuspendeerde vaste stoffen dicht bij 1,0 ligt. Het DAF-proces maakt gebruik van perslucht om microluchtbellen (10 micrometer tot 50 micrometer in diameter) vrij te maken die zich aan de deeltjes hechten, waardoor de vrije oliedeeltjes gemakkelijk naar de oppervlakte kunnen stijgen en vervolgens kunnen worden afgeroomd. Het DAF-proces is zeer effectief bij het verwijderen van olie en vet, aangezien olie niet van nature bezinkt en een soortelijk gewicht heeft dat lager is dan dat van water. When the oil is present in the emulsified form, it needs chemicals to destabilize the oil emulsion layer.

The pressurized water flow can be the entire inflow of wastewater, part of the inlet flow, or water already treated by the process (effluent). This results in dissolved air flotation to be three types of usable process, called full flow, partial flow or recirculated flow respectively. Fig 3 shows a schematic of the DAF process. The most common DAF application for wastewater treatment is a recirculated flow system, as it needs less equipment for pressurization (lower energy consumption), it avoids pump abrasion problems, and prevents the formation of colloids and emulsions within the pumping system.

DAF process can reduce oil concentrations to 10 mg/litre to 25 mg/litre as long as the influent concentration is not greater than 500 mg/litre. DAF process operates at higher hydraulic loading rates than gravity sedimentation systems and hence detention times are shorter by 15 minutes to 30 minutes. This allows the DAF process to be more compact and has a smaller footprint. DAF process systems are available in circular or rectangular configurations.

Fig 3 Schematic of the dissolved air flotation process

In retention tank the wastewater is pressurized and contacted with air. The super-saturated and pressurized water is passed through a pressure-reducing valve to the bottom of the floatation tank. The super-saturated air begins to come out in the form of fine bubbles from the solution, as and when the pressure starts releasing. The air bubbles attached with the suspended particles and trapped in sludge flock float over the surface and these floats are always swept from the surface and the mud is then collected from the bottom of the tank. The oil removal efficiency of the DAF process can be increased by the addition of certain coagulants.

Chemical treatment processes – The chemical treatment can be used, preferably before biological treatment as it removes the toxic chemicals which can kills the micro-organisms and or at any stage in the treatment process as and when it is necessary. Chemical treatment processes are described below.

Dissolved solids removal – Dissolved solids can be removed through a number of different methods namely (i) conversion to suspended materials, normally using chemicals to precipitate the contaminant as a solid or gas, to allow them to be removed by physical separation, (ii) adsorption onto a solid material, which can either be suspended or fixed as a bed, such as powdered or granular activated carbon, (iii) rejection using dense membrane processes, such as reverse osmosis or nano-filtration, or (iv) conversion to relatively innocuous end products.

Conversion necessarily involves chemistry or biochemistry, and the chemical reaction can be either reduction/oxidation (redox) or non-redox. Many chemical and biochemical processes operate by oxidation, the end products in the case of organic pollutants normally being carbon dioxide, nitrate and water. Examples of chemical reduction include the quenching of excess chlorine using bisulphite or the biochemical reduction of nitrate to nitrogen, the latter being referred to as ‘denitrification’. There also exist many important non-redox chemical processes, such as pH adjustment or precipitation of alkaline earth salts such as calcium carbonate or sulphate.

Neutralization – There is a wide range of pH of the untreated wastewater and it is not so easy to treat the wastewater with such type of varying range of the pH value. To optimize the treatment efficiency the neutralization process is used to adjust the pH value. To reduce the pH value sulphuric or hydrochloric acids can be added and to raise the pH value, dehydrated lime or sodium hydroxide alkalis can be added. Normally the process of neutralization is carried in a rapid mix holding tank or in a tank used for equalization. To control the pH of the discharge in order to meet the standards, the process of neutralization can be carried out at the end of the treatment.

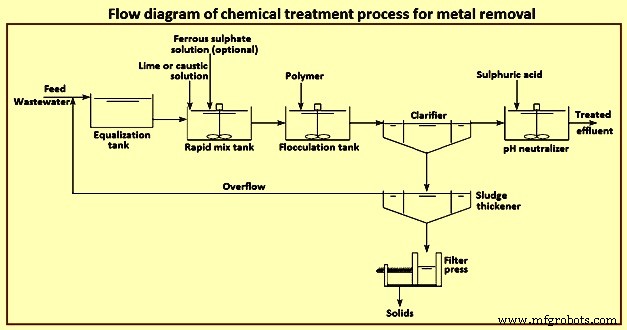

Precipitation – The process of precipitation is carried out in two steps for the removal of the metal compounds from the stream of the wastewater. The mixing of precipitants with the wastewater and allowing a formation of the insoluble metal precipitants is the first step of the precipitation process. The removal of the precipitated metals from the wastewater through clarification and filtration is carried out in the second step and then the resulting sludge is being treated in a proper manner, and after treatment, it is recycled or disposed off. The important parameter to be considered in a chemical precipitation is pH controlling.

The solubility of metal hydroxides increases towards higher or lower pH and this is amphoteric in nature. Thus, for the precipitation of hydroxide for each metal, there is an optimum value of pH. As there is normally more than one metal in wastewater, hence, it is very much difficult to select the optimum treatment chemical and the pH control becomes more difficult and also it involves a transaction between the best possible removals of two or more metals. Lime, sodium hydroxide, soda ash, sodium sulphide and the ferrous sulphate are the various different chemicals used for the process of precipitation. The process for the effective removal of the metals like antimony, arsenic, chromium, copper, lead, nickel and zinc is normally the hydroxide precipitation and for removing mercury, lead, copper, silver, cadmium etc. sulphide precipitation is used. Fig 4 shows flow diagram of chemical treatment process for metal removal.

Fig 4 Flow diagram of chemical treatment process for metal removal

Secondary treatment

The secondary treatment process involves disintegration or decomposition of the suspended and dissolved organic substances present in the waste water using microorganisms. The activated sludge process (ASP) and the biological filtration methods are the mainly used biological treatment processes. The biological treatment process which is the mainly used for the secondary treatment process is based on the micro-biological action to decay the organic suspended and dissolved wastewater. The microbes can be used for the natural compound, both as a source of carbon sources and as an energy sources.

For removal of organic pollutants, the most efficient secondary treatment process is biological treatment. It primarily employs microbes naturally present in wastewater to break down organic contaminants. Some inorganic compounds like ammonia, cyanide, sulphide, sulphate and thio-cyanate are also biologically degradable. Biological processes can be broadly classified as (i) aerobic in which microbes which are used need oxygen to grow, (ii) anaerobic in which microbes which are used grow in the absence of oxygen but uses other compounds such as sulphate, phosphate or other organics present in the wastewater other than oxygen, and (iii) facultative in which microbes which are used can grow in the presence or absence of oxygen.

Aerobic processes consist of a biological reactor with a controlled amount of biomass and a clarifier for separation of the biomass from the final effluent. Aerobic processes need higher energy inputs and produce greater amounts of sludge compared to anaerobic systems. As an example, for the same 100 kg COD load entering the aerobic treatment plant, the energy needed is 100 kWh for aeration and produces 30 kg to 60 kg of sludge with the outlet effluent COD load of 2 kg to 10 kg. In the anaerobic treatment plant for the same 100 kg COD load, the sludge production is only 5 kg, or six to twelve times less, and produces 40 cum (cubic meter) to 45 cum of biogas which can be converted to produce 382 kWh of electricity. However, the outlet water COD is twice that of the aerobic plant, and hence of a lower quality.

Hydraulic retention time – It is the average time in the aeration basin equivalent to the volume of the basin divided by the average flow and expressed as hours. The hydraulic retention time is required to be sufficiently long to remove the prerequisite BOD and is dependent on the type of the biological treatment system. It can range from 0.5 hours to 120 hours. The lower the hydraulic retention time the quicker the wastewater reaches the outlet.

Mixed liquor suspended solids (MLSS) – Suspended solids level is one of the most important control parameters in biological wastewater treatment processes. It is not only directly related to sludge settling properties and effluent quality, but also related to food / micro-organism ratio which is in turn related with all aspects of sludge properties. MLSS represents the total suspended solids including bacteria, dead biomass, and higher life forms, irrespective of biological activity. The organic portion of MLSS is represented by ‘mixed liquor volatile suspended solids’ (MLVSS) which represents the biomass. MLSS is controlled by the sludge wasting rate. Typical MLSS are dependent on the process type. The more concentrated is the MLSS, the smaller is the equipment footprint and hence the popularity of membrane bioreactors (MBRs) in space constrained locations. MLVSS is 0.75 MLSS.

Food to microorganism (F/M) ratio – It is a term used for expressing the organic loading of an activated sludge process. F/M is a critical factor in process design and operation, especially in determining the aeration basin volume. F/M range is around 0.5 to 1.5. For conventional plants, F/M of 0.2 to 0.5 is aimed for. In biological treatment plants operating at high F/M loads (0.8 to 1.5), the rate of treatment increases at the cost of poor settlability of the sludge. Processes operating at low F/M loads (0.05 to 0.2) are associated with slow BOD removal rates but with good sludge settling. However, the system can be easily upset by a spike load of organics.

Sludge age – It is also known as ‘mean cell residence time’ (MCRT) and ‘solids retention time’ (SRT). It is calculated as the total quantity of sludge in the aeration tank and clarifier divided by the daily sludge losses through waste activated sludge and effluent. Sludge age can vary from 0.5 day to 75 days in low-growth rate systems. Sludge age is an indication of F/M ratios. Shorter times are indicative of high F/M ratios and longer times are indicative of low F/M ratios. Sludge age is expressed by the equation ‘sludge age =sludge mass in (aeration tank + clarifier) / daily sludge losses’.

The quality of sludge age can be determined using a microscope at 100x magnification. Daily microscopic analysis can prevent problems. Micro-organisms considered important in biological treatment are bacteria, fungi, algae, protozoa, rotifers, and worms. The presence of higher life form indicator organisms normally correlates to plant performance. They can indicate if the sludge is young, medium, or old. Good settling sludge is characterized by the presence of protozoa such as stalked ciliates and suctorians and normally is golden brown in colour (sewage treatment plants). Low sludge age is characterized by the absence of stalked ciliates and predominance of free swimming ciliates such as paramecium (these expend a lot of energy in swimming) and high BOD slugs by the absence of higher life forms. Old sludge is characterized by the presence of many worms (nematodes) or rotifers.

Another useful indicator is the ‘sludge volume index’ (SVI). Sludge is poured to a 1 litre graduated cylinder and the percentage of settled sludge in 5 minute intervals is noted for 30 minutes. SVI is expressed in ml/g. It is a reliable troubleshooting test. SVI values can vary from 30 ml/g to 400 ml/g. Values below 150 indicate good sludge settling and above this indicate sludge bulking. Other key variables which affect the operation of the biological reactor are given below.

Oxygen requirement – Oxygen is needed for the decomposition of organic matter. The concentration depends on organic matter consumption, endogenous respiration demand and total nitrification of TKN (total Kjeldahl nitrogen) oxidation. Typical oxygen concentration in an aeration tank is 2 mg/l to 4 mg/l. The higher values are maintained for nitrogen removal. Above this, electricity is wasted.

Sludge production (sludge yield) – The decay of biomass produces sludge. For conventional industrial systems, sludge production can be as low as 0.15 kg / kg BOD, such as in coke making.

Sludge recirculation rate – A portion of the sludge produced is recirculated to promote the production of more sludge in the aeration tank. It is the ratio between the sludge recirculation volumetric flow and treatment volumetric inflow. In any case, the capacity of the sludge recirculation system is not to be less than 200 % of the daily average total inflow.

Nutrient requirements (C:N:P ratio) – Besides carbon, hydrogen, and oxygen biomass needs nitrogen, phosphorous, and micro-nutrients such as iron, calcium, magnesium, copper, zinc and so on. Most industrial wastewaters lack N and P which is to be added (in the form of urea, super-phosphate or ammonium phosphate) to maintain optimal microbial growth conditions. The minimum C:N:P ratio needed for optimal microbial growth in the in aerobic processes is 100:5:1, and anaerobic processes is 330:5:1.

The most common biological processes are described briefly below.

Aerobic processes – activated sludge process – Biological processes, employing aerobic biomass in suspension, have traditionally been known as activated sludge processes. The ASP was developed in the United Kingdom in the early 1900s for the treatment of the domestic sewage and it has since been adapted for removing biodegradable organics in industrial wastewater. The ASP and its variants are capable of treating biodegradable wastewater of moderate strength (10 mg/l to 1,000 mg/l BOD) to high strength (greater than 1,000 mg/l BOD). The ASP does not remove heavy metals or TDS. Some contaminants such as cyanide, and heavy metals such as chromium and mercury, present in the wastewater act as inhibitors for the proper functioning of the ASP as well as other biological processes. ASPs have been categorized, according to the mass loading design, in three groups namely (i) low load activated sludge (extended aeration, oxidation ditches, etc.), (ii) medium load (or conventional), and (iii) high loading.

The ASP involves blending settled primary wastewater or equalized influent with a culture of micro-organisms into a fluid called ‘mixed liquor’. This mixed liquor is passed through an aeration tank which provides an adequate oxygen rich environment for the microbes to eat and stabilize the organic matter in water. Mixing brings oxygen and food to micro-organisms allowing the micro-organisms to clump together whilst preventing floc settling in the aeration tank. The process produces ‘waste activated sludge’ (WAS) consisting of microbes and excess microbial matter. The solids and treated wastewater are separated in a secondary clarifier or other solids separation step such as a membrane bioreactor (MBR). Here the majority of the WAS is returned to the aeration tank as returned activated sludge (RAS) to maintain the microbial population in the aeration tank, as well as ensuring that the activated sludge is old enough to degrade COD and aromatic hydrocarbons. The remainder is removed and undergoes thickening.

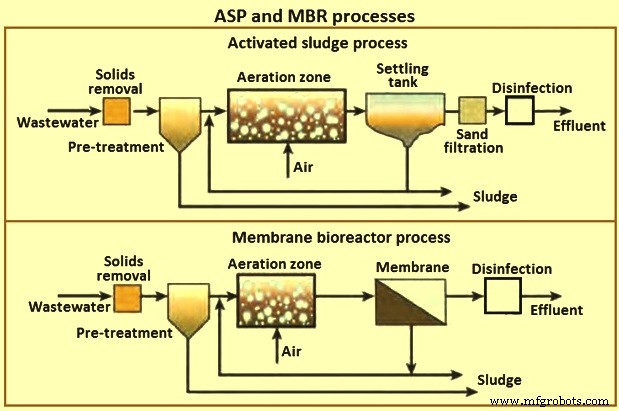

The secondary clarifier has the dual purpose of clarifying the wastewater as well as concentrating the sludge. The process is sensitive to pH fluctuations, where a high or low pH can upset the system and cause overloading of the clarifier. Fig 5 shows a schematic of the activated sludge process and membrane bioreactor process.

Fig 5 ASP and MBR processes

Nitrogen containing compounds are toxic to aquatic life, deplete oxygen in the receiving waters, adversely affect public health and reduce the potential for water reuse. Hence, nitrogen containing compounds are removed, if deemed excessive, by nitrification and then denitrification processes. Organic nitrogen is converted to ammonia, then converted to nitrite, which is further oxidized to nitrate and finally to gaseous nitrogen. Denitrification consumes alkalinity and needs to be sufficient so as not to depress the pH. It requires 7.14 mg/l of bicarbonate alkalinity for each 1 mg/l of ammonia nitrogen removed. Oxygen also needs to be maintained at concentrations closer to 4 mg/l for denitrification. The process control is normally customized for each effluent treatment system depending on wastewater characteristics and for optimal operation.

Aerobic processes – oxidation ditch process – This process which has been developed in the 1950s in the Netherlands, is a variant of the ASP and is a special form of extended aeration. The shape of the oxidation ditch is like a ring. Wastewater, micro-organisms and activated sludge is mixed in a continuous loop ditch in order to complete nitrification and denitrification reactions. The oxidation equipment consists of ditch body, aeration mixers and inlet and outlets. Given its long hydraulic retention time of 20 hours to 36 hours, low organic loading and long sludge age compared to conventional ASP, equalization, primary sedimentation, and sludge digestion tanks are omitted.

Oxidation ditch has many advantages in that it provides (i) low energy consumption, (ii) low maintenance, (iii) ease of operation, low capital expenditure, (iv) less sludge due to long extended solids retention time, and (v) resistance to shock loads and hydraulic surges due to long hydraulic retention time. The disadvantages are that the effluent suspended solid quality is inferior to the ASP process and needs a large land area.

Aerobic processes – sequencing batch reactor – The sequencing batch reactor (SBR) process differs from the other ASPs. It is a batch process. The principle is that all of the process steps of ASP, i.e. primary settling, biological oxidation and secondary settling take place in a single tank. The process steps are filling, react, settle, draw, and idle. SBR is compact and has low capital expenditure. It is used when land area is scarce since it needs only one tank to fulfill the aeration and clarification steps. It is also used to treat nitrogen and phosphorous. Standard cycles are normally 4 hour to 6 hours long, resulting in 4 to 6 reaction cycles per day. Compared to the conventional ASP, it is resistant to shock loading, flexible operation due to adjustment of run time and low sludge production.

Trickling filters – These filters, developed in the 1890s, are an example of a fixed film biological process compared to the ASP which is a suspended process. A trickling filter consists of bed of coarse material, such as rounded rocks (25 mm to 100 mm in diameter), crushed stone, wooden or plastic slats and plastic rings over which wastewater is discharged from moving spray distributors or fixed nozzles. The filter media provides a large amount of surface area for the micro-organisms to cling and grow a jelly like bio-film of around 10 mm thickness. In the outer portions of the bio-film (0.1 mm to 0.2 mm) the aerobic bacteria break down the organic matter. When the bio-film becomes very thick it falls off and a new bio-film layer forms. Modern trickling filters use plastic media over rocks since they weigh less and because of it, filter media can be upto 6 m in depth compared to 3 m in depth for rock filters, allowing taller filters using less land area.

The filter effluent is recycled to minimize drying of the filter media, improve filter efficiency, and reduce odour potential. Sometimes, two filters are assembled in series to handle strong wastewater. The sprays rotate at 2 revolutions per minute (rpm) to 5 rpm and a typical wetting rate is 0.6 cum/hour to 2.4 cum /hour. When the wetting rate is too low, the water does not penetrate the depth of the filter bed uniformly causing channeling and acts as an incubator for flies, as well as creating odour problems. Low rate filters operate on natural ventilation, whereas high rate filters require forced draft fans to provide adequate ventilation.

The trickling filter is followed by a secondary clarifier. Trickling filters are classified according to the organic and hydraulic loads such as low rate, intermediate, high rate, roughing filter and super high rate. The advantages of a trickling filter are (i) lower energy requirements than ASPs, (ii) simple operation with no issues of MLSS inventory control and sludge wasting, (iii) better recovery from shock toxic loads, (iv) no problems of bulking sludge in secondary clarifiers, (v) compact and suitable for place where land is scarce, (vi) less equipment maintenance needs, effective in treating high concentration of organics dependent on type of media used, and (vii) better sludge thickening properties. The disadvantages are organic loading levels, that the effluent water quality (in terms of BOD and TSS) is lower than ASP and can need further treatment, odour problems, flies, prone to plugging of filter media and at low temperatures natural ventilation systems do not operate that well.

Moving bed bioreactor – Moving bed bioreactor (MBBR) was developed in the 1980s by Kaldnes in Scandinavia. The MBBR process is a more modern fixed film process in which the micro-organisms grow on plastic media. The media are made from high density polyethylene or polypropylene with a diameter of 13 mm to 25 mm, and hence have a large surface area which helps the biomass to grow inside the surface and are in constant motion due to the compressed air which is blown from under the tank. The process has been applied in a variety of industrial wastewater treatment applications in aerobic and anaerobic modes with or without denitrification depending on the mode of mixing.

Benefits of MBBR are that it is good for high organic loading applications, improved settling characteristics, no need for sludge recirculation from secondary clarifier thereby making it a ‘once through’ process, compact and low footprint compared to the ASP process and has modular construction. It can also retrofit existing ASP systems, needs fewer operational controls than ASPs, and contains fewer mechanical and instrumentation controls compared to a MBR system. A typical hydraulic retention time for MBBR is 2 hours to 3 hours, compared to 12 hours to 24 hours for ASPs. Disadvantages of MBBRs compared to the ASP are that it needs a higher oxygen concentration, the need for improved influent wastewater screening, and additional hydraulic profile head losses due to flow through the media screening devices.

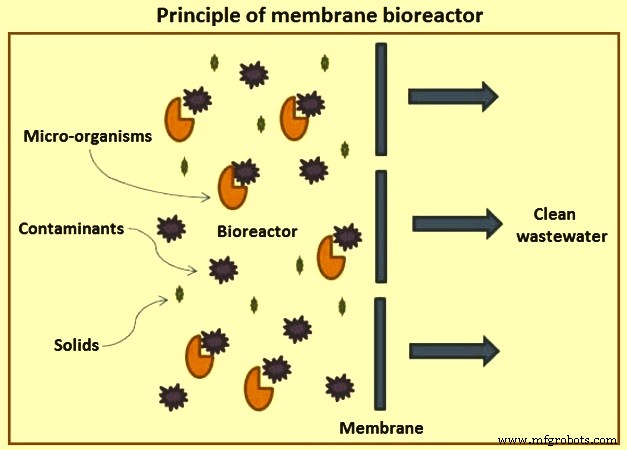

Membrane bioreactor – Though external membrane bioreactors were originally developed in the 1960s, they became popular only after the development of the immersed (submerged) MBRs in the late 1980s. The lower operating cost of the submerged MBR configuration and the decreasing cost of the membranes have made MBRs a popular choice for domestic and industrial wastewater treatment. MBRs are used for industrial wastes with BOD of 5,000 mg/l to 40,000 mg/l with BOD ranges of 200 mg/l to 600 mg/l. Fig 6 shows the principle of membrane bioreactor.

Fig 6 Principle of membrane bioreactor

The quality of the final effluent from a conventional ASP unit is highly dependent on the hydrodynamic conditions in the clarifier and settling characteristics of the sludge. This leads to variable performance. As a result, large clarifiers are needed with long residence times. The MBR process was developed to remove these disadvantages of conventional ASPs.

MBRs are a hybrid with two interdependent treatment processes:biological treatment and membrane treatment (Fig 5). It is similar to a conventional ASP in that both have mixed liquor solids in suspension in an aeration tank. The difference in the two processes lies in the method of separation of bio-solids. In the MBR process, the membranes create a solid barrier to bio-solids based on micro-filtration (MF) with a pore size of 0.6 micrometers, or ultra-filtration with a pore size of 0. 04 micrometers, and hence are not subject to gravity settling characteristics of the solids. Thus, a MBR unit brings aeration, clarification, and filtration in a single step with MLSS concentrations reaching 20,000 mg/l or higher resulting in a smaller footprint than conventional ASP units.

MBRs provide a final effluent quality independent of sludge conditions with higher removal of organics and persistent pollutants, and nutrients with COD removal of 98 % and suspended solids removal efficiency of 100 %. The high quality effluent produced is ideal for reuse applications. Another feature of MBRs is the long sludge age. However, this also contributes to fouling of membranes. Moreover, MBR units can be installed directly to a reverse osmosis (RO) plant, bypassing the need for an ion exchange or other equipment to protect a membrane plant provided the hardness or scaling compounds are not excessive.

There are two types of MBR configurations namely immersed and side-stream. Immersed systems are more common in large industrial units, whereas side-stream is limited to smaller units. There are also differences in the membrane employed from hollow fibre, flat plate, and tubular. Immersed MBRs use hollow fibre or flat plate whereas tubular membranes are used in side-stream MBRs. MBR produces an equivalent treatment level to an activated sludge process followed by micro-filtration or ultra-filtration.

Despite the advantages of MBRs, there are still challenges in using MBRs in industrial applications. The advantages of MBR are (i) 25 % lower footprint, (ii) replaces the clarifier and gravity filter of conventional systems, (iii) ideal for land constrained sites and lower hydraulic retention time of 4 hours to 8 hours. MBR provides impermeable barrier for solids producing highest quality effluent with BOD less than 5 mg/l and turbidity of less than 0.1 NTU (Nephelometric turbidity unit). Membrane fouling is one of the major challenges which results in reduced performance and frequent cleaning or membrane replacement leading to increased maintenance and operating costs. All MBRs require a minimum of fine screens of 3 mm. Sludge produced can be difficult to dewater. Sludge retention time is independent of hydraulic retention time. High sludge age of 15 days to 140 days can be obtained. It has modular expandability, less odour, and flexible operation with less susceptible to upsets. The process can be automated.

Secondary clarifiers – The purpose of the clarifier is twofold. One is to thicken the solids after biological treatment and then settle them out. The second is to produce a clear effluent of the settled solids. Clarifiers in activated sludge systems are to be designed not only for hydraulic overflow rates, but also for solids loading rates. This is because both clarification and thickening are needed in activated sludge clarifiers. Of the process variables the most important is sludge age or mean cell residence time. Another important control parameter is the solids loading rate which is defined as the required surface for suitable sludge thickening in the bottom of the unit (compression zone). The clarifiers are either of rectangular design or of circular design.

Tertiary treatment

Conventional secondary treatment frequently is not sufficient to meet the required effluent quality standards to discharge water to surface water bodies. The effluents can need tertiary processes so as to complete solids and organic matter removal, for colour reduction or recalcitrant compounds degradation, nutrient reduction, and disinfection. The persistent contaminants which the secondary treatment is not able to remove are removed by the tertiary treatment process. These processes are classified as ‘tertiary treatments’, as they are installed after secondary treatment, but some of them, like oxidation processes, can be also placed before biological treatment to improve the bio-degradability of recalcitrant compounds.

Before the treated wastewater is reused, recycled, or discharged to the environment, the tertiary treatment process is used as a final cleaning process cleaning process to improve the quality of the wastewater. For the removal of nutrient (nitrogen and phosphorus), removal of toxin [pesticides, VOC &metals], and for the polishing of the effluent like BOD &TSS, the tertiary treatment processes are used. These processes are the extension of conventional secondary biological treatment process for the further stabilization of the substances which demands oxygen in the wastewater, and also to remove the nitrogen and phosphorus.

The physical and chemical separation techniques like activated carbon adsorption, flocculation or precipitation are the process involved in the tertiary treatments. The most common tertiary treatment applications are filtration and disinfection and where applicable ammonia and phosphorous removal. Ammonia is toxic to fish and phosphorous causes algal blooms.

Filtration – Filtration is a separation process which consists in passing a solid–liquid mixture through a porous material (filter media) which retains the solids and allows the liquid filtrate to pass through. Granular media polishing filters are used the removal of suspended solids for the removal of suspended solids in the 5 mg/l to 50 mg/L range. The most common filters are the multimedia filters. The quality of the filtrate depends on the size, surface charge, and geometry of both suspended solids and filter media, as well as on the water analysis and operational parameters. Based on media filters can be categorized as (i) single media (sand or anthracite), (ii) dual media (sand and anthracite), and (iii) multimedia (garnet, sand, and anthracite).

The most common filter media in water treatment are sand and anthracite. The effective grain size for fine sand filter is in the range of 0.35 mm to 0.5 mm, and 0.7 mm to 0.8 mm for anthracite filter. In comparison to single sand filter media, dual filter media with anthracite over sand permit more penetration of the suspended matter into the filter bed, thus resulting in more efficient filtration and longer runs between cleaning. The design depth of the filter media is a minimum of 0.8 m. In the dual filter media, the filters are normally filled with 0.5 m of sand covered with 0.3 m of anthracite.

In industrial applications, filters are housed in steel pressure vessels where the interior is epoxy coated, with interior manifolds for distribution of water and an under drain system for collection of filtrate and backwashing.

As the filter vessel for pressure filtration is designed for pressurization, a higher-pressure drop can be applied for higher filter beds and / or smaller filter grains and / or higher filtration velocities. The design filtration flow rates are normally 10 m/h to 20 m/h and the backwash rates are in the range of 40 m/h to 50 m/h. The available pressure is normally about 2 bars to more than 4 bars.

For feed waters with a high fouling potential, flow rates of less than 10 m/h and / or second pass media filtration are preferred. If the flow rate has to be increased to compensate for one filter which goes out of service, the flow rate increase is to be gradual and slow to prevent the release of previously deposited particles.

During operation, influent water to be filtered enters at the top of the filter, percolates through the filter bed, and is drawn off through the collector system at the bottom. Periodically, when the differential pressure increase between the inlet and outlet of the pressure filter is 0.3 bars to 0.6 bars, the filter is backwashed and rinsed to carry away the deposited matter. Backwash time is normally about 10 minutes. Before a backwashed filter is placed back into service, it is to be rinsed to drain until the filtrate meets the specification. Backwash rates when excessive leads to loss of filter media.

Variations of the deep rate filtration are high rate filtration which operates at much faster inlet flow rates. Aside from media filters, other types of filters are disc filters and cartridge filters. These are also used to protect membrane filtration systems. Disc filters made from pleated cloth media have very high flow rates and a small footprint, producing very high quality water suitable for reuse applications and do not need extensive backwashing.

Some advanced water treatment processes are also used as the tertiary treatment. These processes are applied to the conventional treated wastewater to improve the quality upto a degree suitable for various applications of recycle and reuse including the potable reuse. The additional tertiary treatment processes are different membrane treatment processes like micro-filtration, ultra filtration, nano-filtration, other processes like reverse osmosis, advanced oxidation processes, and additional disinfection processes like ozonation and the use of ultraviolet radiation. Some of these advanced processes are described below.

Membrane technology – Membranes are a popular choice for water reuse applications since their advent in the 1960s. Costs of membrane systems have reduced dramatically and, coupled with technological advances in membrane design, membrane options and operating limits, the range of applications in water and wastewater treatment is increasing rapidly. In pressure driven membrane filtration, membranes separate the components of a fluid under pressure. The membrane pores, being extremely small, allow the selective passage of solutes. The popularity of membrane processes arises from the fact that they are effective in the removal of both dissolved and suspended solids. A wide range of materials like cellulose acetate, polyamides, poly- sulfones, poly-propylene, nylon, poly-acrylonitrile, poly-carbonate, polyvinyl alcohol, poly-tetra-fluoro-ethylene, ceramic, and metal composites are basically used to produce the membranes. The membrane pore size is the parameter for the degree of selectivity of a membrane. On the basis of the pore size, there are four types of pressure driven membranes. Micro-filtration and ultra-filtration are low pressure applications given their larger pore size. Nano-filtration needs medium pressure, and ‘reverse osmosis, given the smaller pore size, needs significant pressure to push the solute through the membrane.

Advanced oxidation processes – Advanced oxidation processes (AOPs) are defined as processes which involve generation and use of powerful but relatively non-selective hydroxyl radicals in sufficient quantities to be able to oxidize the majority of the complex chemicals present in the effluent water. The AOPs show specific advantages over conventional treatment alternatives since they can eliminate non-biodegradable organic components and avoid the need to dispose of residual sludge. After fluorine ([V (volts) =-3.06], hydroxyl free radicals (OH-) have the highest oxidation potential (V =-2.86). In the AOP process, OH – radicals are generated which in turn react with organic molecules to generate CO2 and water. AOPs can be classified into two groups, non-photochemical AOPs and photochemical AOPs. Photochemical means a light source is needed. Normally ultra violet (UV) light is used as the photo-chemical source. Low pressure UV lamps have a wavelength of 254 nm. Maximum ozone absorption takes place at a wavelength of 253.7 nm. Of the non-photo-chemical technologies, those most prevalent in the treatment are Ozonation, Ozone/ (H2O2) and Fenton’s reaction.

Ozonation – Discovered in 1785, Ozone (O3) is a widely applied strong oxidizing agent (-2.07V) for disinfection of potable water and wastewater, decolourization, odour removal, organics degradation and cyanide destruction, etc. O3 at room temperature is a bluish pungent gas, sparingly soluble in water, highly corrosive, toxic and explosive when the concentrations in air exceed 20 %. As a germicide, it is 3,125 times faster than chlorine. Ozonation efficacy is increased with high pH and temperature. When O3 dissolves in water or wastewater it can remain as the O3 molecule (at pH more than 7 and slower reaction) or decompose (pH more than 8) producing the hydroxyl free radical (OH-) which is a 35 % stronger oxidizing agent than O3. Both reactions occur simultaneously and hence reaction kinetics strongly depends on the characteristics of the treated wastewater (e.g. pH, organic concentrations, presence of foaming agents and surfactants, ozone concentration and temperature, etc.). A pH of 8 to 10 is most suitable for oxidation of organic compounds. Ozone is sparingly soluble in water and rapidly decreases with increasing temperature. At a temperature of 20 deg C, 100 % ozone solubility in water is 570 mg/l. The preferred temperature ranges from 25 deg C to 50 deg C.

A simplified reaction mechanism of ozone at a high pH is given by the equation 3 O3 + H2O =2OH radical + 4 O2. Molecular O3 is a very selective oxidant. It only reacts with certain compounds and for this reason it can be applied in low dosages for industrial wastewater applications. It can also inhibit or destroy the foaming properties of residual surfactants as well as oxidizing a good portion of the COD. Thus, O3 improves the overall biodegradability of the effluent by converting recalcitrant compounds to easily digestible compounds and can be applied upstream or downstream of a biological treatment plant. The residual oxygen in the vent gas can be recycled back to the secondary biological treatment plant, reducing aeration requirements. Another advantage is that it does not increase sludge mass.

O3 can be applied in the gaseous form and because of its unstable nature it needs to be generated on-site from air or pure oxygen using UV radiation, electrochemistry or corona discharge generators. O3 leak detectors are to be installed to give audible and visible warnings and shut down the generators in the event of a leak. O3 is deactivated in the presence of high concentration of salts. A variation of this process is the O3/H2O2 process. Developed to reduce the O3 concentrations, the H2O2 acts as a catalyst enhancing the capability of O3 to produce more OH radicals. At a low pH, H2O2 reacts very slowly with O3 and at a high pH (alkaline conditions) reacts rapidly.

Productieproces

- Waterloze technologieën gebruiken in het verfproces

- Onderkoeling van water gecontroleerd door nanodeeltjes en ultrageluid

- De rol van nanomaterialen en nanotechnologieën in afvalwaterzuivering:een bibliometrische analyse

- Koolstofnanomaterialen voor de behandeling van met zware metalen verontreinigd water en milieusanering

- Het concept van IoT in afvalwaterbehandeling en -beheer begrijpen

- Wat is afvalwateronderhoud?

- Voordelen van vacuümwarmtebehandeling in ponsen en matrijzen

- Warmtebehandeling van aluminium en aluminiumlegeringen

- Warmtebehandeling van metalen:definitie, voor- en nadelen van het doel

- Warmtebehandeling van koper en koperlegeringen

- Lagedrukblazers voor afvalwaterbehandelingstoepassingen