Vergassing van kolen

Vergassing van steenkool

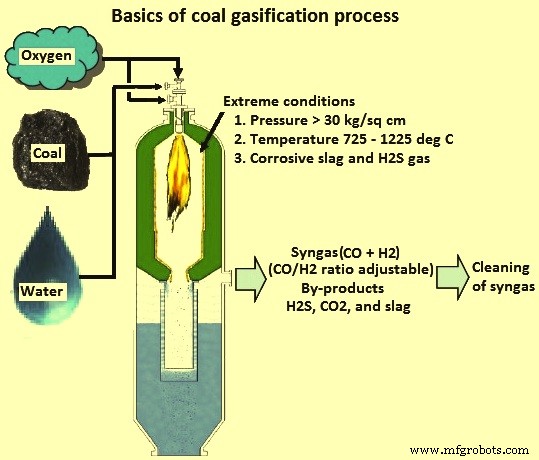

Vergassing van steenkool is een conversietechnologie die elk koolstof (C)-bevattend materiaal, zoals steenkool, omzet in synthesegas (syngas). Het is een proces op hoge temperatuur met een temperatuur die typisch 1.225 ° C bereikt. De temperatuur is geoptimaliseerd om een brandstofgas te produceren met een minimum aan vloeistof en vaste stoffen. Dit proces bestaat uit het verhitten van de grondstof steenkool in een vat met of zonder toevoeging van zuurstof (O2). Koolstof reageert met water in de vorm van stoom en O2 bij relatief hoge druk, typisch meer dan 30 kilogram per vierkante centimeter (kg/cm²) en produceert ruw syngas, een mengsel dat voornamelijk bestaat uit koolmonoxide (CO) en waterstof (H2) en enkele kleine bijproducten. De bijproducten worden verwijderd om een schoon syngas te produceren dat kan worden gebruikt (i) als brandstof om stroom of stoom op te wekken, (ii) als chemische basisbouwsteen voor een groot aantal toepassingen in de petrochemische en raffinage-industrie, en (ii ) voor de productie van H2. Vergassing voegt waarde toe aan grondstoffen met een lage of negatieve waarde door deze om te zetten in verhandelbare brandstoffen en producten. De basisprincipes van het vergassingsproces worden gegeven in figuur 1.

Fig 1 Basisprincipes van het vergassingsproces

Geschiedenis en huidige ontwikkeling

Stadsgas, een gasvormig product vervaardigd uit steenkool, dat ongeveer 50 % H2 bevat, en de rest voornamelijk bestaat uit methaan (CH4) en koolstofdioxide (CO2), met 3 % tot 6% CO, is een gasvormig product dat wordt vervaardigd uit steenkool. Het wordt gebruikt sinds het begin van de 19e eeuw.

Het oorspronkelijke proces voor kolenvergassing werd in 1920 ontwikkeld door de Duitse onderzoekers Franz Fischer en Hans Tropsch aan het Kaiser Wilhelm-instituut. Tijdens de Tweede Wereldoorlog werd vergassing op grote schaal gebruikt om steenkool om te zetten in transportbrandstoffen via het Fischer-Tropsch-proces. Sasol heeft een fabriek gebouwd in Sasolburg met als hoofddoel het omzetten van laagwaardige steenkool in aardolieproducten en de eerste vloeistof werd in 1955 uit deze fabriek geproduceerd. Het steenkoolvergassingsproces is de afgelopen 50 tot 60 jaar op grote schaal gebruikt om steenkool en zware olie in H2 voor de productie van ammoniak/ureummeststof. De chemische industrie en de raffinage-industrie pasten in de jaren zestig en tachtig respectievelijk vergassing toe voor de voorbereiding van de grondstof. In de afgelopen 10 tot 15 jaar wordt het proces gebruikt door de energie-industrie in installaties met geïntegreerde vergassing en gecombineerde cyclus (IGCC).

Fischer-Tropsch-proces

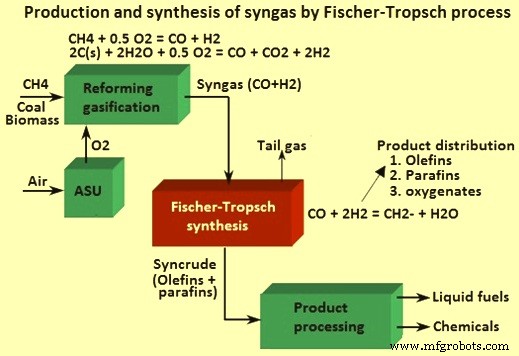

Het Fischer-Tropsch-proces is een gekatalyseerde chemische reactie waarbij CO en H2 worden omgezet in vloeibare koolwaterstoffen in verschillende vormen. Typische gebruikte katalysatoren zijn kobalt en ijzer. Het belangrijkste doel van dit proces is om synthetische brandstof te produceren. Het nut van dit proces is voornamelijk te danken aan het vermogen om vloeibare koolwaterstoffen of H2 te produceren uit een vaste grondstof.

Het oorspronkelijke Fischer-Tropsch-proces wordt beschreven door de chemische vergelijking (2n+1)H2 + nCO =CnH(2n+2) + nH2O. Initiële reactanten in de bovenstaande reactie (d.w.z. CO + H2) kunnen worden geproduceerd door andere reacties zoals de gedeeltelijke verbranding van CH4 in het geval van GTL-toepassingen (gas naar vloeistof) volgens de vergelijking CH4 + 0,5O2 =2H2 + CO of door de vergassing van steenkool in het geval van CTL (coal to liquid) volgens de vergelijking C + H2O =H2 + CO. De energie die nodig is voor de reactie van steenkool en stoom wordt geleverd door lucht of O2 toe te voegen. Dit leidt tot de reactie C + 0,5O2 =CO. De productie en synthese van syngas door het Fischer-Tropsch-proces wordt getoond in figuur 2.

Fig 2 Productie en synthese van syngas door Fischer-Tropsch-proces

Vergelijking van kolenvergassing met kolenverbranding

Vergassing en verbranding kunnen in wezen worden beschouwd als twee uiteinden van een traject voor reacties. De verbranding is volledige oxidatie, terwijl de vergassing gedeeltelijke oxidatie is. Ook vindt verbranding plaats in een oxiderende (overtollige O2) omgeving, terwijl vergassing plaatsvindt in een reducerende (O2-arme) omgeving. Vergassing is efficiënter en heeft een lagere uitstoot. Bij vergassing kan water als reactant worden toegevoegd om het H2-gehalte van het product te verhogen. Tab 1 geeft een lijst van de meest significante reacties en de enthalpieverandering die bij elk van deze reacties hoort. Als we naar de eerste twee reacties in de tabel kijken, zien we dat steenkool, aangeduid als C, reageert met één O2-atoom (0,5 O2) om CO te krijgen en met twee O2-atomen om CO2 te krijgen. In werkelijkheid is de tweede reactie geen eenstapsproces, aangezien de vaste fase C reageert met één O2-atoom om CO te produceren, dat vervolgens reageert met het tweede O2-atoom om CO2 te vormen. Alle reacties in de tabel zijn exotherm, behalve de twee reacties die worden geïdentificeerd als vergassing met stoom en vergassing met CO2. Deze twee endotherme reacties zijn de reacties die meestal worden aangeduid als vergassing, waarbij de vaste C wordt omgezet in een reactief gas door een reactie met een 'niet-reactief' gas (H2O of CO2). Bovendien vereisen deze twee reacties, die endotherm zijn, hoge temperaturen om door te gaan.

De algemene partiële oxidatiereactie is 2CHn + O2 =2CO + nH2. Het verbruik van O2 in het proces is afhankelijk van het asgehalte en CV van de steenkool. Onvoldoende toevoer van O2 zorgt voor gedeeltelijke oxidatie van de steenkool. Deze reactie produceert een mengsel van gassen namelijk H2, CO, CH4 en CO2. Het eindproduct is syngas. De samenstelling van het mengsel verandert met de druk.

| Tab 1 Vergassings- en verbrandingsreacties | |||

| Sl.-nr. | Reactieproces | Vergelijking | Verandering in enthalpie |

| 1 | Vergassing met O2 | C + 0,5O2 =CO | -2180,3 kcal/kg C |

| 2 | Verbranding met O2 | C + O2 =CO2 | -7844,7 kcal/kg C |

| 3 | Vergassing met CO2 | C + CO2 =2CO | 3484 kcal/kg C |

| 4 | Vergassing met stoom | C + H2O =CO + H2 | 2640.7 kcal/kg C |

| 5 | Vergassing met H2 | C + 2H2 =CH4 | -1485,4 kcal/kg C |

| 6 | Watergasverschuivingsreactie | CO + H2O =CO2 + H2 | -361,4 kcal/kg CO |

| 7 | Methanisering | CO + 3H2 =CH4 + H2O | -1768,4 kcal/kg CO |

Steenkoolvergassing wordt uitgevoerd met een beperkte hoeveelheid O2 die ongeveer een vijfde tot een derde is van de theoretisch benodigde O2 voor volledige verbranding. Slechts een fractie van C wordt verbrand voor warmteopwekking. H2 en CO zijn de belangrijkste producten van vergassing. CH4 en CO2 zijn de andere twee belangrijke producten en hun gehalte stijgt met toenemende druk en H2+CO-gehalte daalt. In kolenvergassers vinden twee fysisch-chemische processen plaats. Dit zijn (i) pyrolyse- of devolatilisatieproces en (ii) vergassingsproces.

Bij het pyrolyseproces wordt de steenkool, wanneer deze de vergasser binnenkomt, eerst gedroogd door de hete gassen die in de vergasser aanwezig zijn. Een reeks complexe fysische en chemische processen begint langzaam bij een temperatuur van minder dan 350 ° C en versnelt als de temperatuur hoger is dan 700 ° C. De samenstelling van de vrijgekomen producten van pyrolyse is afhankelijk van de temperatuur, druk en gassamenstelling tijdens pyrolyse. Het pyrolyseproces kan worden weergegeven door de reactie Kolen -> Warmte -> Kool -> Gassen -> Dampen of vloeistof.

De drie producten die door pyrolyse worden geproduceerd, zijn (i) lichte gassen zoals CO, H2, CO2, CH4 en H2O (waterdamp), (ii) teer, een bijtende en stroperige vloeistof die bestaat uit zware anorganische en organische moleculen, en (iii) char, dat een vast residu is, bevat voornamelijk C.

Het vergassingsproces omvat een reeks endotherme reacties die worden ondersteund door de warmte die wordt geproduceerd door de verbrandingsreacties die plaatsvinden in de vergasser. Deze reacties worden weergegeven door de vergelijkingen (i) C + O2 =CO2 met delta H =-94,05 kcal/mol, en (ii) H2 + 0,5O2 =H2O met delta H =– 68,3 kcal/mol. De belangrijkste vergassingsreacties die plaatsvinden zijn (i) watergasverschuivingsreactie, (ii) Boudouard-reactie, (iii) verschuivingsomzetting en (iv) methanisering.

In water gasverschuivingsreactie waarbij de gedeeltelijke oxidatie van C door stoom plaatsvindt en wordt weergegeven door de vergelijking C + H2O =H2 + CO met delta H =28/3 kcal/mol. Tijdens de Boudouard-reactie reageert de in de vergasser aanwezige char met de CO2 en produceert CO. De omkeerbare reactie wordt weergegeven door de vergelijking CO2 + C =2CO met delta H =38 kcal/mol. De shift-omzetting is een endotherme reactie en staat bekend als water-gas shift-reactie. Door deze reactie is er een toename van de verhouding H2 tot CO in het gas. Deze reactie wordt gebruikt tijdens de productie van syngas. De reactie is CO + H2O =CO2 + H2 met delta H =– 10,1 kcal/mol. Voor methanisering wordt een op nikkel gebaseerde katalysator gebruikt. Deze katalysator versnelt bij 1100°C en een druk van 6 kg/cm² tot 8 kg/cm² de reactie van de vorming van CH4, wat de voorkeur heeft in IGCC-toepassingen vanwege de hoge verwarmingswaarde. De betrokken reactie wordt gegeven door de vergelijking C + 2H2 =CH4 met delta H =17,8 kcal/mol.

De volledige vergassingsreacties worden uitgevoerd in de vergassers die bij een bepaalde temperatuur moeten werken om bepaalde endotherme C-stoom- en C-CO2-reacties aan te drijven. De vereiste temperatuur wordt gehandhaafd door warmte die vrijkomt bij de exotherme reactie tussen O2 en steenkool.

Afhankelijk van het medium van vergassing, worden vergassers ingedeeld in twee categorieën, namelijk (i) geblazen lucht en (ii) O2 geblazen. In luchtgeblazen vergassers wordt lucht gebruikt als vergassingsmedium terwijl in O2 geblazen vergassers pure O2 wordt gebruikt als vergassingsmedium. Bij gebruik van lucht als vergassingsmedium wordt gelijktijdig de N2 in het proces gebracht wat resulteert in de productgasverdunning. Hierdoor heeft productgas een lagere verbrandingswaarde (CV).

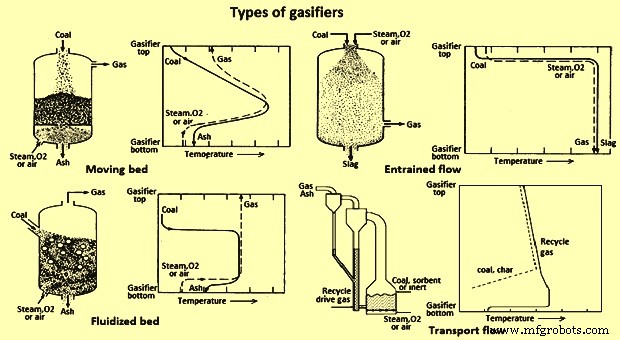

Afhankelijk van het contact tussen gas en brandstof zijn er vier soorten vergassers (Fig 3). Dit zijn namelijk (i) bewegende of vastbedvergasser, (ii) wervelbedvergasser, (iii) meegevoerde bedvergasser en (iv) transportstroomvergasser. Alle vier typen vergassers zijn gebaseerd op gedeeltelijke oxidatie (vergassing) van een koolstofhoudend (C-houdend) voedingsmateriaal (kool). Hoewel elk van deze een acceptabel reducerend gas kan maken voor de productie van DRI, hebben de vastbed- en wervelbedvergassers de voorkeur voor kolen met een hoog asgehalte.

Fig 3 Soorten vergassers

Vergassingstechnologie met bewegende bedden is de oudste technologie en wordt veel gebruikt. De vergasser wordt ook wel vastbedvergasser genoemd. Vergassingsmedium stroomt langzaam door een vast bed van vaste deeltjes. De twee mogelijke configuraties van dit type vergassers zijn up-draft en down-draft, afhankelijk van de stroomrichting van het vergassingsmedium. De updraft-configuratie wordt vaker gebruikt omdat er een laag teergehalte is. De grootte van de voedingskool die de voorkeur heeft, is 5 mm tot 80 mm. De verbrandingszone bereikt een maximale temperatuur van rond de 1500°C tot 1800°C en voor de slak- en droge asvergassingszone een maximumtemperatuur van rond de 1300°C. Het temperatuurprofiel wordt gevormd over het bed, zodat de voedingskool achtereenvolgens wordt voorverwarmd, gedroogd, gepyrolyseerd, vergast en verbrand. Lurgi-vergasser is de oudste technologie voor vergassing met een bewegend bed.

De wervelbedvergasser heeft het bed van vaste deeltjes dat zich als een vloeistof gedraagt. Bij dit type vergasser is de deeltjesgrootte van de voeding minder dan 5 mm en zijn de deeltjes gesuspendeerd in het 02-rijke gas. Het opstijgende gas reageert met de grondstof en handhaaft de gefluïdiseerde toestand van de steenkooldeeltjes. Bij dit type vergassers wordt een gelijkmatige temperatuurverdeling bereikt. Ook wordt bij dit type vergasser de vorming van klinker en de-fluïdisatie van het bed vermeden, aangezien de bedrijfstemperatuur in het bereik van 800°C tot 1050°C ligt, hetgeen ver onder de assmelttemperatuur ligt. De asafvoer kan worden uitgevoerd in de vorm van ofwel de droge ofwel de geagglomereerde as. Droge as wervelbedvergasser wordt traditioneel gebruikt voor de laagwaardige kolen. De geagglomereerde as wervelbedvergasser wordt gebruikt voor elke soort steenkool.

Meegevoerde stroomvergasser maakt gebruik van poederkooldeeltjes met een grootte van minder dan 0,1 mm die met hoge snelheid in een stroom stoom en O2 worden gesuspendeerd. Afhankelijk van de methode van kolentoevoer, droog (stikstof wordt gebruikt als transportgas) of nat (gedragen in watersuspensie), accepteren vergassers bijna elk type kolen. Meegevoerde stroomvergassers zorgen voor een hoge C-conversie, aangezien ze werken bij een hoge temperatuur van 1400 ° C tot 1600 ° C (ruim boven de asslakvormingstemperatuur). Deze vergassers hebben een hoge capaciteit omdat de verblijftijd van het gas wordt gemeten in seconden.

De transportvergassers zijn droog gevoede niet-slakkende vergassers. De transportvergasser is gebaseerd op het hydrodynamische stromingsveld. Het heeft een uitstekend contact tussen gas en vaste stoffen en een zeer lage weerstand tegen massaoverdracht tussen gas en vaste stoffen. Het heeft een zeer turbulente atmosfeer die zorgt voor een hoge steenkooldoorvoer en een hoge warmteafgifte bij een lage temperatuur, waardoor problemen met het hanteren van slakken en voeringerosie worden vermeden.

Naast het gewenste CO en H2 bevat het syngas dat een vergasser verlaat ook andere verbindingen. Het product van vergassing bevat gewenste componenten zoals CO, H2, CH4 en ongewenste componenten zoals CO2, H2O, as, meegesleept roet, teer, fijnstof, een bepaalde hoeveelheid H2S (waterstofsulfide) en sporen van ammoniak, zoutzuur, waterstofcyanide . Het reinigen van syngas is dan ook een belangrijk aspect van het kolenvergassingsproces. De ongewenste componenten moeten uit het productgas worden verwijderd. Er worden een aantal technieken gebruikt om de ongewenste componenten te verwijderen.

Productgassen (CO, H2 en CH4) van het kolenvergassingsproces hebben een brandstofwaarde. Als een vastbedvergassingstechnologie wordt gebruikt, bevat het syngas ook aromatische organische verbindingen. Typisch kan 1 kg bitumineuze steenkool worden omgezet in 1,5 cum tot 1,7 cum syngas.

In termen van flexibiliteit van de grondstof zijn verschillende ontwerpen voor vergassingsinstallaties ontwikkeld om verschillende soorten steenkool te gebruiken. Vergassing resulteert in zeer lage gasvormige emissies van conventionele (niet-BKG) verontreinigende stoffen, vanwege de aard van het proces. Het biedt ook een potentieel lage marginale kostenroute voor het opvangen van het resulterende CO2-bijproduct voor ofwel geologische opslag of verbeterde oliewinning uit de olievelden.

Bovendien vereisen kolenvergassingsprocessen een aanzienlijk waterverbruik. Ze zijn ook grote uitstoters van CO2. Voor 1 ton syngas is het typische kolenverbruik ongeveer 2,8 ton, de waterbehoefte ongeveer 6,6 ton en de CO2-productie ongeveer 2,5 ton. De CO2 die vrijkomt is als bijproduct en kan worden verkocht of gecomprimeerd voor transport naar de ondergrondse opslag.

Er zijn verschillende vergasserconcepten. Hieronder volgt een algemene beschrijving van de reactoren van enkele van de belangrijkste vergassingsconcepten.

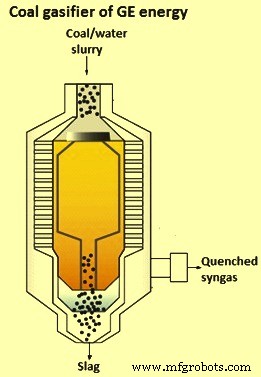

GE Energie vergasser – GE Energy verwierf zijn vergassingstechnologie van Chevron in 2004. De GE-steenkoolvergasser bestaat uit een eentraps, neerwaartse, vuurvaste beklede vergasser met meegevoerde stroom om syngas te produceren. Bovenin de vergasser wordt kolen/waterslurry gepompt, die samen met O2 door een enkele brander wordt ingevoerd (Fig 4). De steenkool reageert exotherm met de O2 bij hoge temperatuur (1200 ° C tot 1480 ° C) om syngas te vormen. Het syngas bevat voornamelijk H2 en CO, en slakken.

Fig 4 Kolenvergasser van GE-energie

De naar beneden stromende slak wordt geblust en vervolgens via een sluis-trechteropstelling van de bodem van de vergasser verwijderd. Het water dat de sluistrechter verlaat, wordt gescheiden van de slak en naar een wasinstallatie gestuurd, waarna het kan worden hergebruikt voor de bereiding van slurry. Het ruwe syngas dat de vergasser verlaat, kan worden gekoeld door een stralings- en/of convectieve warmtewisselaar en/of door een direct afschriksysteem, waarbij water in het hete ruwe syngas wordt geïnjecteerd. De keuze uit deze alternatieven is een keuze van kosten en toepassing.

Het stralingskoelontwerp maakt gebruik van een roettolerante stralingssyngaskoeler die stoom onder hoge druk genereert. Slak wordt geblust in een waterbassin op de bodem van het reactorvat en verwijderd via een sluistrechter. Het syngas wordt na het verlaten van de vergasser verder gekoeld door een waterwasser om de fijne deeltjes te verwijderen, voordat het gas naar de stroomafwaartse verwerking wordt gestuurd. Het directe quench systeem maakt gebruik van een uitlaatgas water quench waarbij heet gas dat de vergasser verlaat direct in contact wordt gebracht met water via een quench ring. Het wordt vervolgens ondergedompeld in water in het onderste gedeelte van het vergassingsvat. Het gekoelde, verzadigde syngas wordt vervolgens naar een gaswasser gestuurd voor verwijdering van roet en deeltjes. Het quench-ontwerp is minder efficiënt, maar ook minder kostbaar, en wordt vaak gebruikt wanneer syngas met een hogere H2- tot CO-verhouding nodig is.

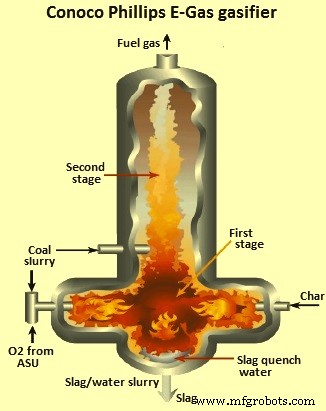

Conoco Phillips E-gasvergasser – De Conoco Philips E-gasvergasser is oorspronkelijk ontwikkeld door DOW Chemicals en gedemonstreerd bij de Louisiana Gasification Technology Inc. (LGTI) van 1987 tot 1995. Het is een meegevoerde stroomvergasser en wordt getoond in figuur 5. Het is een tweetraps vergasser met 80 % toevoer naar eerste trap (lager). De vergasser is een met kolen-water slurry gevoede, O2-geblazen, vuurvaste beklede vergasser met continu slakverwijderingssysteem en verwijdering van droge deeltjes. Het E-Gas-proces is goed voor een breed scala aan kolen.

Fig 5 Conoco Philips E-gasvergasser

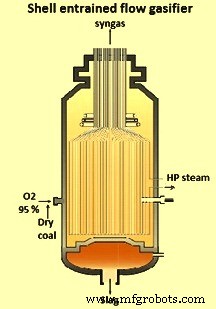

Schelpvergasser – Vergassingstechnologie van Shell omvat een droge voeding, onder druk staande, meegevoerde stroom, slakvormende vergasser. De op kolen gebaseerde variant is in de jaren zeventig ontwikkeld. Steenkool wordt verpulverd en naar de vergasser gevoerd via twee sets horizontaal tegenover elkaar liggende branders met behulp van een transportgas (syngas of stikstof). Voorverwarmde O2 en stoom (als moderator) worden gemengd en naar de injector gevoerd, waar ze reageren met de steenkool om syngas te produceren dat voornamelijk bestaat uit H2 en CO met slechts een kleine hoeveelheid CO2 en zonder koolwaterstofvloeistoffen of -gassen. De hete productgassen stromen naar boven door een verticale cilindrische wand van het membraan, zoals weergegeven in figuur 6.

Fig 6 Shell strained flow vergasser

Gesmolten as meegevoerd met het opwaarts stromende syngas wordt afgezet op de waterwanden en stroomt naar beneden. Het wordt verwijderd via de bodem van de vergasser waar het wordt geblust in een waterbad. Het ruwe syngas verlaat de vergasser in het temperatuurbereik van 1370 ° C tot 1480 ° C en wordt vervolgens behandeld met gerecycleerd productgas van lagere temperatuur om eventueel meegesleepte gesmolten vliegslak om te zetten in een gehard vast materiaal. Vervolgens gaat het de syngaskoeler binnen voor warmteterugwinning en genereert het onder hoge druk (HP) oververhitte stoom. Het grootste deel van de vliegas in het ruwe syngas dat de syngaskoeler verlaat, wordt uit het gas verwijderd met behulp van commerciële filterapparatuur of cyclonen. Eventueel overgebleven vliegas wordt stroomafwaarts opgevangen met een natte scrubber.

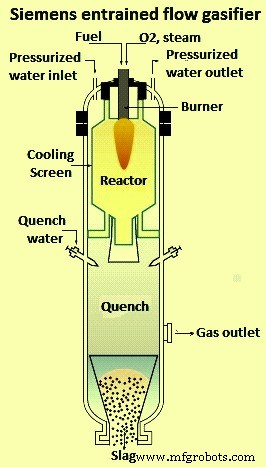

Siemens vergasser – De Siemens-vergasser is een dry-feed, onder druk staand, meegevoerde-stroomsysteem, met een top-gestookte brander waardoor steenkool samen met O2 en stoom wordt ingebracht (Fig 7). Het kan worden ontworpen met een vuurvaste bekleding, voor asarme grondstoffen, of met een gasdichte membraanwandstructuur in het vergassingsgedeelte van de vergasser.

Fig 7 Siemens meegevoerde stroomvergasser

De gesmolten slak die in de vergasser wordt gevormd, stroomt door de reactorkamer naar het afschrikgedeelte waar het stolt bij contact met water uit een ring van afschrikmondstukken en wordt verwijderd door een sluis-hopperopstelling. De vergasser kan een C-conversie bereiken van meer dan 99% en de technologie is zeer geschikt voor alle soorten kolen, van antraciet tot bruinkool.

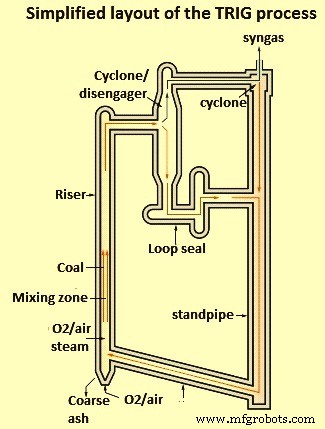

KBR TRIG kolenvergasser – De Transport Integrated Gasification (TRIG)-technologie is ontwikkeld door het zuidelijke bedrijf en KBR Inc. Het is ontworpen om reactieve kolen van lage kwaliteit te verwerken, inclusief kolen met een asgehalte tot 50% en een hoog vochtgehalte, en kan worden gebruikt met stoom en zowel met lucht als met lucht. of O2 als vergassingsmedium. Luchtgeblazen bedrijf heeft de voorkeur voor stroomopwekking, terwijl O2-geblazen bedrijf beter geschikt is voor syngasproductie. De vereenvoudigde lay-out van het TRIG-proces wordt getoond in figuur 8.

Fig 8 Vereenvoudigde lay-out van het TRIG-proces

Het systeem bestaat uit een circulerende vergasser, die bestaat uit een mengzone, stijgbuis, ontkoppelaar, cycloon, standpijp, lusafdichting en J-poot. Dit is ontworpen om te werken bij hoge circulatiesnelheden van vaste stoffen en gassnelheden, wat resulteert in een hogere doorvoer, C-conversie en efficiëntie. Het ruwe syngas wordt gevormd in het stijgbuisgedeelte van de eenheid, van waaruit het, beladen met niet-gereageerde vaste stoffen, door een reeks cyclonen gaat waar de vaste stoffen worden verwijderd. Het asmateriaal wordt door de stijgbuis gerecirculeerd om het gebruik van niet-omgezette C mogelijk te maken en om warmte aan de vergasser te leveren. Als as zich ophoopt in de neerwaartse hoek, wordt deze uit de unit afgevoerd. De vergasser werkt bij gematigde temperaturen en onder het smeltpunt van as, wat de betrouwbaarheid en beschikbaarheid van de apparatuur kan vergroten. Dit laatste wordt versterkt door het gebruik van een stroomafwaarts roetfilter, dat het wassen van water elimineert en het waterverbruik van de installatie en de afvoer van afvalwater aanzienlijk vermindert.

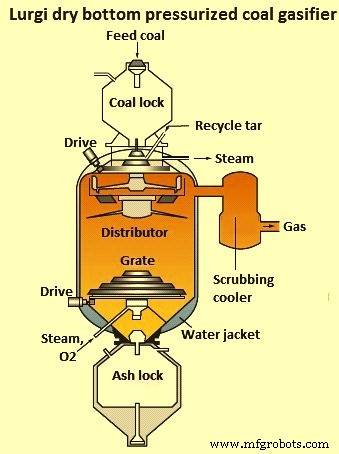

Lurgi droge bodem kolenvergasser onder druk – Het Sasol Lurgi-vergassingsproces omvat de reactie van stoom en O2 met klontvormige, lage of middelgrote koekkolen op een roterend rooster bij een druk van 20 kg/sq cm tot 30 kg/sq cm. De vergasser voor het vergassingsproces van kolen onder druk op de droge bodem wordt getoond in figuur 9.

Fig 9 Lurgi droge bodem kolenvergasser onder druk

In de onderste verbrandingszone bij het rooster wordt de koolkool verbrand met O2 om energie te leveren voor de vergassingsreacties. Terwijl de steenkool door de vergasser naar beneden beweegt, wordt deze verwarmd door het opwaarts stromende syngas dat de vergasser verlaat. De hitte zorgt ervoor dat de kolen drogen, gevolgd door ontgassing. Sommige gedevolatiliseerde producten ontsnappen voordat ze reageren en verlaten de vergasser met het ruwe syngas. Terwijl de gedevolatiliseerde steenkool naar beneden beweegt, wordt deze vergast met verbrandingsproducten uit de verbrandingszone eronder. In de droge as-modus wordt overtollige stoom met O2 geïnjecteerd om de temperatuur onder de asfusietemperatuur te houden. Een motoraangedreven roterend asrooster wordt gebruikt om as in 'droge' toestand te verwijderen en ook om het kolenbed te ondersteunen.

De tegenstroom van vergassingsmiddel en brandstof resulteert in een hoog thermisch rendement van de vergasser om een ruw gas te produceren met verwarmingswaarden van ongeveer 2650 kcal/cum tot 2850 kcal/cum. Afhankelijk van de eigenschappen van de voedingskool bevat het productgas per volume 25% tot 33% CO2, 15% tot 21% CO, 35% tot 41% H2 en 10% tot 13% CH4. Voor gebruik als syngas moeten CH4 en CO2 worden verwijderd.

Sinds de jaren zestig is het Lurgi-proces verbeterd door vergroting van de reactorgrootte en componenten, uitbreiding van de voedingskoolleisteen met kolen van lage kwaliteit en het gebruik van lucht in plaats van O2 als vergassingsmiddel. Bovendien is het ontwerp gedemonstreerd voor gebruik bij een druk tot 100 kg/cm2 om de doorvoer van de vergasser te verhogen en tegelijkertijd het CH4-gehalte van het ruwe gas te verhogen.

De British Gas Corporation heeft in samenwerking met Lurgi een nieuw ontwerp van de bodem van de vergasser ontwikkeld om de problemen die gepaard gaan met roterende apparatuur in het brandstof-/asbed te vermijden en tegelijkertijd de beperking van de asverwekingstemperatuur in de vergassing zone. Dit resulteerde in de BGL slakvergasser. De vergasser verschilt van de standaard Lurgi-reactor door (i) de vervanging van het rooster en de assluis door een haard voor het aftappen van vloeibare slakken, (ii) de introductie van het vergassingsmiddel O2 en stoom door middel van tuyeres in plaats van via het rooster, en (iii) het gebruik van vuurvaste bekleding in het onderste deel van het reactorlichaam om warmteverlies te verminderen.

De BGL-slakvergasser werkt ook bij hogere vergassingstemperaturen dan de standaard Lurgi-vergasser en daarom is de CO/CO2-verhouding in het productgas hoger en het CH4-gehalte dienovereenkomstig lager. Typische gassamenstellingen per volume zijn 2% tot 3% CO2, 55% tot 60% CO, 25% tot 28% H2 en 6% tot 9% CH4. De hoge temperatuur zorgt voor een betere stoombenutting en daardoor is de hoeveelheid water die nodig is om te worden gereinigd en verwerkt, sterk verminderd. Koolas wordt omgezet in slak die bij verwijdering een niet-uitloogbaar glas vormt. Dit vereist een lage slakviscositeit, die wordt verkregen door toevoeging van vloeimiddelen, meestal kalksteen of basale hoogovenslak (BF)

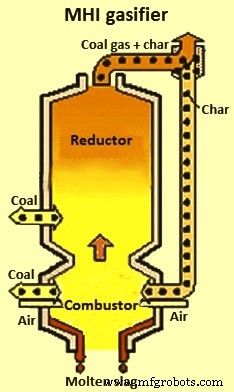

MHI-vergasser – De Mitsubishi Heavy Industries (MHI) vergasser is gebaseerd op de Combustion Engineering luchtgeblazen slakkenvergasser en is mede ontwikkeld door Combustion Engineering (en de volgende eigenaren) en MHI. Het heeft een droogvoersysteem, geschikt voor kolen van lage kwaliteit met een hoog vochtgehalte. Het is een luchtgeblazen tweetraps slakkenvergasser met meegevoerd bed die gebruik maakt van een waterwandconstructie met membraan. De vergasser wordt getoond in Fig. 10.

Fig 10 MHI-vergasser

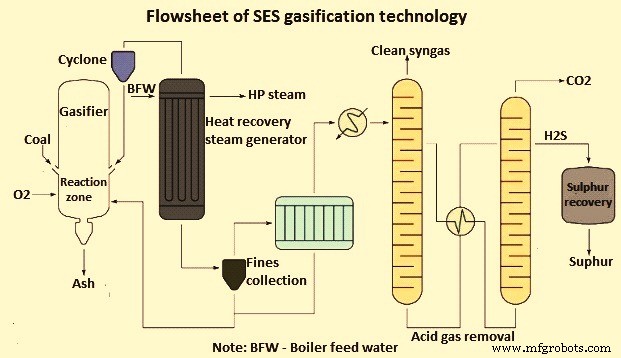

Synthese Energy Systems vergassingstechnologie

Synthesis Energy Systems (SES) heeft een wereldwijde exclusieve licentie voor de U-gasvergassingstechnologie, een eentraps wervelbedsysteem dat een syngas met een lage tot gemiddelde verwarmingswaarde kan leveren. Het stroomschema van de SES-vergassingstechnologie wordt gegeven in figuur 11. De SES-vergassingstechnologie is bijzonder geschikt voor het vergassen van brandstoffen van lage kwaliteit, inclusief alle soorten steenkool.

Gedroogde en gemalen steenkool wordt via een sluistrechter in de vergasser gevoerd, die wordt gefluïdiseerd door een mengsel van stoom en O2. Deze reactantgassen worden aan de onderkant van de vergasser via een distributienet en bij de asafvoerpoort in het midden van het distributienet ingevoerd. Het bed wordt gehouden op temperaturen variërend van 840 ° C tot 1100 ° C, afhankelijk van de verwekingstemperatuur van de as in de brandstof. Onder dergelijke omstandigheden neemt de concentratie van brandstofasdeeltjes (mineraalgehalte) in de vergasser toe, zodat ze beginnen te agglomereren en grotere deeltjes vormen, die selectief door de zwaartekracht uit het gefluïdiseerde bed worden verwijderd. Dit ontwerp zorgt ervoor dat 95% of meer van de C van de brandstof vergast wordt.

Fig 11 Stroomschema van SES-vergassingstechnologie

Productieproces

- Slijtage verminderen en de levensduur van tandwielen verlengen in een versnellingsbak voor kolenvergruizers

- Het verminderen van slijtage deeltjes in een kolenvergruizer versnellingsbak

- Arch Coal erkend voor uitmuntendheid in voorspellend onderhoud

- CARBON BLACK COAL-OPLOSSING EN IMPACT OP HET MILIEU

- Universiteit van Kentucky ontvangt subsidie om kolenpek om te zetten in koolstofvezel

- Verpulverde koleninjectie in een hoogoven

- Technologieën voor verbetering van het cokesproces in cokesovens voor bijproducten

- Het maken van cola in bijproduct cola-ovenbatterijen

- Terugwinning van ammoniak tijdens de productie van cokes uit cokeskolen

- Wat is koolteerepoxy?

- Verbetering van de overbrengingsconstructie voor een Buchanan-kolenmijn