Stalen gietlepel en zijn vuurvaste voering

Stalen wemeltende pollepel en zijn vuurvaste voering

Stalen wemeltende pollepel (STL) is nodig in een staalfabriek om vloeibaar staal te bevatten en te transporteren van de staaloven naar de gieterij. Tegenwoordig wordt STL op een aanzienlijk complexere manier gebruikt dan de oudere staalsmelterijen waar pollepels eenvoudig werden gebruikt om vloeibaar staal van een staaloven naar de gietvormen te transporteren.

Andere functies die in de STL worden uitgevoerd, zijn temperatuurregeling, deoxidatie, toevoegingen van carburator en ferrolegeringen en inclusieflotatie. In het recente verleden is de vraag naar verschillende staalsoorten met strenge specificaties sterk toegenomen. Deze staalsoorten worden geproduceerd met behulp van secundaire raffinageprocessen. De bekleding van de STL moet bestand zijn tegen steeds zwaardere gebruiksomstandigheden die verband houden met de secundaire raffinageprocessen. Deze zware omstandigheden zijn een langere houdtijd, hogere vloeistoftemperatuur en boog/chemische verhitting. Ook het spoelen met inert gas en het ontgassen van het vloeibare staal, het legeren en het gebruik van synthetische slakken versnellen de slijtage van de voering. Door deze activiteiten is de vraag naar de kwaliteit van STL-vuurvaste materialen sterk toegenomen.

In de huidige staalsmelterijen fungeert STL als bewegende componenten van afromings-, spoel-, opwarm- en ontgassingsprocessen. De blootstellingstijd voor een bepaalde warmte in deze winkels is uitgebreid van twee tot vijf keer de tijd die eerder nodig was voor het vollopen van staven.

STL is ook nodig om warmte te besparen door warmteverlies tijdens transport en tijdens de verschillende processtappen te minimaliseren. In dit opzicht zijn er belangrijke ontwikkelingen gemaakt om pollepels goed voor te verwarmen voorafgaand aan de eerste hitte, en om pollepels op volgende hitte te laten draaien op een manier om warmteverliezen te minimaliseren.

STL is ontworpen om hittebestendig en sterk te zijn. Ook is het noodzakelijk om de pollepel te isoleren. Een goede warmte-isolatie is nodig zodat het vloeibare staal in de STL op de juiste temperatuur blijft.

De levensduur van vuurvaste bekleding van STL moet om veiligheidsredenen voorspelbaar en reproduceerbaar zijn en om procesvertragingen te voorkomen. SBL's worden vaak uit de circulatie gehaald voor het uitvoeren van onderhoud aan de voering. Dit kan gevolgen hebben voor een adequate aanvoer van pollepels voor de staalproductie. Ook de kosten van vuurvaste materialen voor STL zijn aanzienlijk en de verwijderingskosten van gebruikte voeringen zijn ook behoorlijk aanzienlijk.

De selectie van de meest geschikte vuurvaste voering hangt af van een aantal factoren, waaronder de circulatiecyclus van STL, secundaire staalproductieprocessen, staalkwaliteit, beschikbaarheid van gietlepels, nieuwe vuurvaste ontwikkelingen, winkellogistiek en de kosten van vuurvast materiaal per ton geproduceerd ruw staal .

Opscheplepel circulatiecyclus

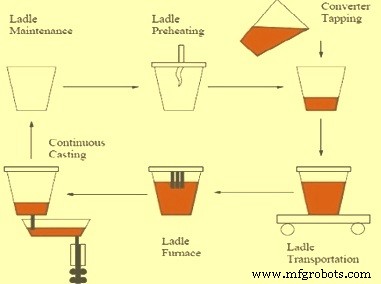

De doorlooptijd van de pollepel is de tijd die nodig is om één circulatiecyclus te voltooien en is belangrijk voor de goede werking van de staalsmelterij. Normaal gesproken duurt het enkele uren van het ene tappen van staal tot het volgende staal tappen in een pollepel. De doorlooptijd van de pollepel bepaalt het aantal pollepels dat in omloop moet worden gebracht. De circulatiecyclus van de pollepel omvat de volgende stappen.

• Inspectie en onderhoud van STL? STL is vereist om vloeibaar staal gedurende lange tijd bij temperaturen van ongeveer 1600 ° C tot 1650 ° C te houden. Door deze hoge temperaturen en de verschillende processen die in de STL moeten worden uitgevoerd, is er sprake van slijtage van de voering. Daarom heeft STL continue inspectie en onderhoud nodig om het in goede staat te houden. Verwerking van STL's tussen twee verhittingen is nodig om gietlepelslakken te verwijderen en te zorgen voor reiniging van de pollepelput, inspectie en reparatie van de schuifpoort en het schuren van de pollepelput.

• Pollepelvoorverwarmen – Na de inspectie en het onderhoud wordt de STL voorverwarmd om de pollepel naar binnen te brengen temperatuur tot een gewenste waarde. Als de binnentemperatuur van de pollepel na inspectie en onderhoud al op het gewenste niveau is, kan deze stap worden overgeslagen.

• Aftappen van vloeibaar staal – Het vloeibare staal uit het primaire staalproductieproces wordt in de STL getapt. Bij het tappen van het vloeibare staal moet er voor gezorgd worden dat er voldoende vrij boord in STL beschikbaar is voor het uitvoeren van de secundaire raffinageprocessen.

• Pollepeltransport ?STL met vloeibaar staal wordt meestal op een transferwagen vervoerd naar secundaire raffinageprocessen. Tijdens deze stap moet het wachten op de pollepel met vloeibaar staal worden vermeden om het temperatuurverlies te beheersen.

• Secundaire raffinageprocessen – Vloeibaar staal in de STL ondergaat verschillende behandelingen in de secundaire raffinageprocessen volgens de vereisten van de staalkwaliteit. In dit stadium wordt de chemische samenstelling en temperatuur van vloeibaar staal aangepast. Het spoelen van vloeibaar staal wordt ook uitgevoerd om de gelaagdheid te verminderen en het staal homogener te maken.

• Continugieten – Na de secundaire staalproductieprocessen wordt een gietmassa op het vloeistofoppervlak in de STL aangebracht om het warmteverlies bij de bovenkant als gevolg van straling en de STL wordt naar de pollepeltoren van de continugietmachine (CC) gebracht voor het gieten van het vloeibare staal. Een pollepeldeksel wordt ook gebruikt om het warmteverlies te verminderen. Nadat de CC-operatie is voltooid, worden het overgebleven vloeibare staal en de slakken in de stortlepel gestort en wordt de STL naar de inspectie- en onderhoudsruimte van de gietlepel gestuurd.

De pollepelcyclus wordt getoond in Fig 1.

Fig 1 Pollepelcyclus

Het voorverwarmen van STL- en afdekapparaten is de afgelopen jaren aanzienlijk verbeterd en er zijn veel soorten voorverwarmers (lepel horizontaal of verticaal) beschikbaar. Er zijn verschillende voordelen van het goed voorverwarmen en fietsen van de pollepel, waaronder een langere levensduur van vuurvast materiaal door thermische schokken te minimaliseren. Het daadwerkelijke vermogen om STL's snel te doorlopen en het meest efficiënte gebruik van voorverwarmers te maken, kan aanzienlijk variëren tussen bewerkingen, afhankelijk van de winkellay-out en het vermogen om de pollepel over te zetten.

Het maken van staal is een complex en moeilijk proces en het type en de selectie van vuurvast materiaal is geen eenvoudige taak. Vuurvaste selectie op zich is vaak een compromis, omdat het meestal niet mogelijk is om alle gewenste eigenschappen (fysisch, chemisch en thermisch) allemaal in één materiaal te hebben. Het ene kenmerk wordt meestal verkregen ten koste van het andere. De vuurvaste voering van STL kan ook de kwaliteit van het geproduceerde staal beïnvloeden als zuurstof wordt opgenomen uit de voering tijdens een verwerkingsstadium. Voeringen die SiO2 in ongecombineerde vormen bevatten, kunnen problemen veroorzaken in moderne pollepels.

In de afgelopen jaren worden eindige-elementenanalyse met behulp van niet-lineaire vuurvaste eigenschappen en tijdelijke temperatuurregimes gebruikt om het gedrag van vuurvaste materialen in STL's te bestuderen. Hoewel zeer complex, trachten de onderzoeken in wezen om de juiste mate van compressie op de vuurvaste gietpannen te handhaven tijdens alle fasen van hun gebruik in de gietpannen. Overmatige drukkrachten kunnen leiden tot barsten en/of knikken van vuurvast materiaal in gebieden zoals het platte gedeelte van de pollepel. Lagere dan wenselijke drukspanningen kunnen verbindingen of spleten veroorzaken, waardoor vloeibaar staal of slak kan binnendringen.

De eigenschappen van vuurvaste materialen kunnen worden aangepast om het juiste gedrag in STL's te verschaffen. Het is noodzakelijk om specifieke vuurvaste materialen te gebruiken om de expansie van vuurvast materiaal te verhogen of te verlagen tot meer gewenste niveaus. Eindige-elementenanalyse van pollepels biedt waardevolle richtlijnen voor verbeterd gedrag van vuurvaste diensten in de STL's.

De vuurvaste materialen in STL's zijn gezoneerd in type en dikte om maximale service te bieden tegen minimale kosten. De voeringen zijn relatief dun om te voldoen aan de vereisten voor de capaciteit en het gewicht van de pollepel. Typisch zijn de diktes van de werkvoering 150 mm tot 225 mm in het vat en 225 mm tot 300 mm in de bodem. De dikte van de veiligheidsvoering kan variëren van 50 mm tot 150 mm.

De vuurvaste materialen die normaal voor de bekleding worden gebruikt, zijn dolomietstenen, magnesia-chroomstenen, magnesia-koolstofstenen, bakstenen met een hoog aluminiumoxidegehalte, aluminiumkoolstofstenen en gietbaar materiaal met een hoog aluminiumoxidegehalte. De soorten vuurvaste constructies variëren sterk, afhankelijk van de bedrijfsomstandigheden en het vermogen om STL's snel te doorlopen. De vuurvaste materialen met een hoog aluminiumoxidegehalte zijn geschikt voor de meeste gebieden van de STL, behalve de eigenlijke slakkenlijn.

Veiligheidsvoeringen dienen om staal of slakken voor beperkte tijdsperioden vast te houden, maar bieden in wezen schaalisolatie. Veiligheidsvoeringen met meerdere componenten kunnen worden gebruikt om de schaaltemperaturen verder te verlagen. In sommige fabrieken wordt een 100 mm dikke veiligheidsvoering gemaakt van een composiet met zeer sterke isolatiesteen gebruikt om de temperatuur van de stalen schaal te verlagen.

De hogere staalschiltemperaturen in de slakkenlijn worden voornamelijk veroorzaakt door de hogere thermische geleidbaarheid van de slakkenlijn werkende voeringsteen. Over het algemeen gebruiken maar weinig SBL's echte isolatiematerialen als onderdeel van veiligheidsvoeringen vanwege een verminderde levensduur van de veiligheidsvoering en/of een verhoogd risico op staalpenetratie en mogelijke breuken.

De specifieke vuurvaste constructies die voor STL's worden gebruikt, veranderen voortdurend in de meeste staalsmelterijen. Er zijn verschillende factoren en vuurvaste eigenschappen die belangrijk zijn voor de selectie van vuurvast materiaal in elk gebied van de STL. Sommige hiervan worden hieronder beschreven.

Slijtage in de impactzone treedt op wanneer de staalstroom met hoog momentum de bodem van de pollepel raakt (en in sommige gevallen de onderste zijwand) tijdens de eerste periode van tikken. De ernst van deze slijtage is vrij winkelspecifiek en vereist dat extra dikte of kwaliteit vuurvast materiaal moet worden gebruikt. Over het algemeen worden vuurvaste materialen voor de stroominslag geselecteerd om maximale erosieweerstand te hebben op basis van hete sterkte.

In de bodem en het onderste vatgebied van STL treedt slijtage op door erosie tijdens het spoelen of opwarmen en door fysieke schade tijdens het verwijderen tussen de hittes. In sommige gevallen kan slak die in dit gebied achterblijft in de tijd tussen het uitschakelen van het staal bij de CC-machine en het storten van slakken, slakerosieproblemen veroorzaken. In het algemeen is de slakerosie in dit gebied niet voldoende om te zone voor, behalve om te zorgen voor extra vuurvaste dikte. Schade door schedelverwijdering kan af en toe voldoende ernstig zijn om bodemreparaties te vereisen.

Het vatgebied is normaal gesproken het minst ernstige slijtagegebied in de STL en kan worden gezoneerd voor kwaliteit en/of dikte.

Het zwaarste slijtagegebied van veel van de STL's is de gietslaklijn waar het vuurvaste materiaal onderhevig is aan ernstige corrosie. De aangetroffen slakken lopen sterk uiteen, en omvatten slakken met een hoog ijzeroxide (FeO) die worden overgebracht uit de staalproductieoven, kunstmatige slakken die worden ingebracht na gedeeltelijke slakafschuiming, slak die wordt toegevoegd of gevormd tijdens specifieke metallurgische doeleinden zoals spoelen of injectie, en slak die wordt gevormd of gecirculeerd tijdens het ontgassen. Aangezien de verschillende soorten slakken normaal gesproken basisch van aard zijn, zijn basis vuurvaste materialen vereist in STL-slakkenlijnen.

Het corrosieve effect op vuurvaste materialen is bijzonder ernstig wanneer boogherverhitting wordt gebruikt om de staaltemperatuur te regelen en toe te voegen door de gietlepelslak te oververhitten. De temperatuur van de slak kan naar verwachting 40 ° C tot 150 ° C boven de staaltemperatuur liggen. Bij deze temperaturen kan de erosiesnelheid van slakken twee tot vijf keer toenemen. Slakkenerosie kan worden verminderd door de slakbasiciteit, het Al2O3-gehalte en de toevoeging van MgO aan de slak te beheersen. Aanzienlijke controle over de hoeveelheid erosie tijdens het opnieuw verhitten van de boog kan daarom worden verkregen met behulp van gecontroleerde slak die is verkregen met behulp van samenstellingen met toegevoegd MgO en het gebruik van consistente slakspoeling om de oververhitting van de slak te beheersen. Voor slakkenlijnen worden dolomiet, magnesietchroom of MgO-C-stenen gebruikt.

Thermische cyclische schade is ook een van de redenen voor slijtage in alle gebieden van de STL. De omvang van dergelijke schade wordt sterk geminimaliseerd door het juiste gebruik van voorverwarmen en uitgebreider gebruik van pollepeldeksels. Het gebruik van zo min mogelijk STL's op elk moment en om deze pollepels zo snel mogelijk te fietsen, minimaliseert ook de omvang van thermische cyclusschade.

Het is bekend dat het buigen van de pollepel bij het optillen en tijdens andere delen van de pollepelcyclus de levensduur van de pollepel beïnvloedt.

De inspanningen om dit effect te bestrijden met een verbeterd ontwerp in de pollepel en voering gaan door.

STL's zijn bekleed met een boogwig of een type baksteenconstructie. Een ander type baksteenconstructie maakt gebruik van semi-universele vormen die het gebruik van een opwaartse spiraal van baksteen tegen de schuine zijden van een pollepel mogelijk maken. Bij dit type constructie wordt baksteenvergrendeling gedaan door de gebogen pasvlakken.

In alle gevallen is een strakke constructie met zeer dunne (of geen) mortelvoegen nodig om de bekleding onder druk te houden en voegpenetratie te voorkomen. Sommige fabrieken zijn omgebouwd tot STL's die zijn bekleed met gietstukken in het vat en de bodemsecties, maar pogingen om basisslakkenlijnen te gieten waren niet erg succesvol.

Voering met castables zorgt voor een uitstekende voegloze constructie en vele bieden kostenvoordelen waarbij een deel van de gebruikte voering kan worden hergebruikt. Gietbare pollepels vereisen speciale uitrusting, inclusief ruimte, en moeten zeer zorgvuldig worden geïnstalleerd en gedroogd.

SBL's worden ook gebruikt waar combinaties van baksteen en gietbaar materiaal worden gebruikt om de beste technische en economische combinatie van gietbaar en baksteen te verkrijgen voor het bekleden van gietlepels.

Vuurvaste kegels of pluggen worden gebruikt in de bodem van de pollepel om spoelgas, voornamelijk argon, in te brengen voor het spoelen van de pollepel. Er worden pluggen gebruikt met dwarsdoorsneden die verschillende richtingsmechanismen gebruiken om een gecontroleerde argonstroom te bieden.

De betrouwbare prestaties en levensduur van pluggen zijn erg belangrijk bij het produceren van een consistente staalproductkwaliteit. Om een goede doorstroming te garanderen, is het vaak nodig om het plugoppervlak na een bepaalde hitte te reinigen door zuurstofverbranding of mechanische reiniging.

De vuurvaste materialen voor pluggen zijn hoge Al2O3- of verbrande MgO-materialen, speciaal ontworpen voor deze toepassing, en worden van buiten de pollepel geïnstalleerd door mechanische of handmatige apparaten. Het systeem maakt gewoonlijk een snelle vervanging van de plug in een hete pollepel mogelijk. Stekkers worden buiten gebruik gesteld na een vooraf bepaalde gebruikstijd of wanneer in de stekker ingebouwde visuele slijtage-indicatoren te veel worden gebruikt. Vanwege slijtage in het vuurvaste zittingblok rond de plug, kunnen hete reparaties van het gebied rond de plug nodig zijn.

De controle van de staalstroom van STL's naar de CC-mallen wordt bereikt door een schuifpoortsysteem. De stroom van vloeibaar staal door de schuifpoort maakt gebruik van vuurvaste platen die onder druk worden gehouden door veren of andere apparaten die worden bewogen om de stroom te regelen. Het ontwerp en de constructie van verschillende schuifpoortsystemen variëren sterk, afhankelijk van de vereisten voor het gieten van staal van de CC-machine. De plaats van de veer en de manier van koelen varieert bijvoorbeeld tussen de verschillende poortsystemen en de beweging van platen kan worden bewerkstelligd door hydraulische of andere mechanismen.

Alle schuifpoortsystemen bieden een snelle manier om de druk van de platen te verwijderen tussen de hittes in, zodat de vuurvaste materialen kunnen worden geïnspecteerd en de platen of het onderste mondstuk snel kunnen worden vervangen.

De vuurvaste constructie van een typisch poortsysteem omvat vuurvaste materialen in het zitblok en het bovenste mondstuk in de bodem van de pollepel, de vaste en schuifplaten en een onderste mondstukaansluiting voor een buis of mantel in de verdeelbak van de CC-machine.

De glijdende en vaste platen behoren tot de meest unieke en duurzame vuurvaste materialen die worden gebruikt in een staalfabriek. Deze platen moeten bestand zijn tegen zware thermische schokken en staalerosie gedurende lange gebruiksperioden. De samenstelling van deze platen kan variëren van eenvoudig aluminiumoxide tot zirkoniumoxide in het oxidesysteem, tot complexe oxide-koolstofsystemen. De exacte platen die worden gebruikt, zijn grotendeels afhankelijk van de te gieten staalsamenstellingen en de frequentie van plaatvervanging. Een dergelijke plaatvervanging kan gepaard gaan met inspectie van de platen die na elke voorronde wordt uitgevoerd. Platen kunnen na slechts één keer verwarmen worden vervangen of kunnen een levensduur van maximaal 20 keer hebben, afhankelijk van de staalkwaliteit en/of de gebruikte vuurvaste kwaliteit.

Na elke verhitting moet het gehele poortsysteem vóór de volgende verhitting worden ontdaan van resterend metaal en slakken door middel van zuurstofprikken en korrelige vuurvaste vuller. Deze vulstof (lepelzand) voorkomt dat vloeibaar staal in het poortsysteem komt voordat de poort op het juiste moment wordt geopend bij de CC-machine. Het zand van de pollepel kan bestaan uit silica, zirkoon of andere vuurvaste combinaties, waardoor vloeibaar staal vrij uit de schuif kan stromen wanneer deze wordt geopend zonder dat mechanisch sonderen of prikken nodig is.

Productieproces

- Toepassing van molybdeenmetaal en zijn legeringen

- Opnames in continu gegoten staal en hun detectie

- Opnames in staal en secundaire staalproductie

- Inclusions, Inclusion Engineering en Clean Steels

- Levenscyclusanalyse en duurzaamheid van staal

- Vuurvaste bekleding van een basiszuurstofoven

- Opwarmovens en hun typen

- Verschillende eigenschappen en kwaliteiten van gereedschapsstaal

- Een overzicht van gereedschapsstaal en zijn toepassingen

- Gereedschapsstaal begrijpen en hoe het wordt gemaakt

- Een overzicht van gereedschapsstaal en de bijbehorende toepassingen