Productie en verwerking van pantserstaal

Productie en Verwerking van pantserstaal

In de huidige omgeving zijn er versnelde inspanningen om lichtgewicht pantsertechnologieën te leveren die pantserdoorborende (AP) projectielen kunnen verslaan met een lager oppervlaktegewicht. Hoewel veel van deze inspanningen betrekking hebben op de toepassing van metalen met een lagere dichtheid, zoals aluminium en titanium, blijft de selectie van staallegeringen concurrerend voor veel ballistische en structurele toepassingen, vanwege het vermogen om pantsercomponenten te vervaardigen in zowel commerciële als militaire operationele gebieden met beschikbare apparatuur en personeel. Dit is een groot voordeel van staaloplossingen.

Staal is het best presterende pantsermateriaal ondanks zijn hoge dichtheid vanwege zijn eigenschappen zoals taaiheid, gemakkelijke beschikbaarheid, lage kosten, gietbaarheid en lasbaarheid enz. Pantserstaal is geen gewoon staal, maar ze hebben een hoge sterkte gecombineerd met hardheid en breuk taaiheid. Ze worden gebruikt om objecten te beschermen tegen projectielschade of druk tijdens gevechten. Deze staalsoorten worden over het algemeen gebruikt in de vorm van warmgewalste plaat, normaal gesproken bij de vervaardiging van gepantserde voertuigen.

De belangrijkste eigenschappen van het pantserstaal, zoals taaiheid, hardheid, goede vermoeiingssterkte, gemakkelijke fabricage en verbinding en relatief lage kosten, maken het staal een populair materiaal voor de gepantserde voertuigen. De belangrijke vereiste van dit staal is dat het de structurele integriteit moet behouden, zelfs bij temperaturen onder het vriespunt wanneer het wordt geraakt door overmaatse artilleriegranaten. Daarom moet dit staal een slagvastheid bij lage temperatuur hebben. Andere belangrijke overwegingen voor de pantserstaalplaten zijn dat ze geschikt moeten zijn voor moderne fabricage- en constructietechnieken, gemakkelijk lasbaar moeten zijn en in verschillende vormen kunnen worden geproduceerd.

Het is algemeen bekend dat de chemische samenstelling, de austenitisatie- en ontlaattemperatuur en de korrelgrootte van het staal de mechanische eigenschappen van staal en dus de ballistische prestaties beïnvloeden. Er is ook vastgesteld dat de mechanische eigenschappen en de ballistische prestaties van martensitische staalsoorten kunnen worden geoptimaliseerd door de chemische samenstelling en de warmtebehandelingsparameters te regelen.

Pantserstaal is in feite een laaggelegeerd constructiestaal met een hoge sterkte dat is behandeld om een zeer hoge weerstand tegen penetratie te hebben. Deze eigenschap aan het staal wordt gewoonlijk verleend door de warmtebehandeling, gewoonlijk door de thermomechanische behandeling. Het is algemeen bekend dat de weerstand tegen penetratie van staal kan worden verbeterd door de textuurintensiteit ervan te verhogen, hetgeen kan worden verkregen door thermomechanische behandeling. De massa-effectiviteit van het pantser neemt toe met de hardheid van het materiaal. Zeer harde bepantsering heeft echter de neiging broos te zijn en te versplinteren wanneer deze wordt geraakt.

De belangrijkste legeringselementen van het pantserstaal zijn nikkel (Ni), chroom (Cr) en molybdeen (Mo). Het gehalte aan fosfor (P) en zwavel (S) van dit staal moet zeer laag zijn (bij voorkeur minder dan 0,015% van elk element). Ook is er een te lage waarde van de opgeloste gassen zoals stikstof (N2), zuurstof (O2) en waterstof (H2) in dit staal. Verder moet het staal zeer schoon staal zijn met een zeer laag gehalte aan insluitsels. Het moet ook vrij zijn van segregatie.

Staalpantser kan worden ingedeeld in vier hoofdgroepen. Deze groepen zijn (i) gewalst homogeen pantser (RHA), (ii) pantser met hoge hardheid (HHA), (iii) staalpantser met variabele hardheid en (iv) geperforeerd pantser. Van deze vier typen wordt RHA-staal meestal als een referentiemateriaal beschouwd. RHA-staal wordt beschouwd als het conventionele pantser voor lichte gepantserde voertuigen. Het is een hoogwaardig gelegeerd staal dat wordt uitgerold voordat het een warmtebehandeling krijgt om het een optimale combinatie van sterkte en taaiheid te geven.

Gewalst homogeen pantser (RHA) staal is het standaardpantser ter wereld gebleven op de meeste tanks. De lage kosten, betrouwbaarheid, beschikbaarheid van productie-infrastructuur, gelijktijdige bruikbaarheid als constructiemateriaal en het gemak van fabricage hebben ervoor gezorgd dat dit staal zijn uitstekende positie heeft kunnen behouden. Dit amour-staal wordt nog steeds gebruikt in de getemperde martensitische microstructuur na warmtebehandeling, waarbij het wordt gehard om de weerstand tegen penetratie door projectielen te vergroten en vervolgens wordt getemperd om het taaier te maken en daardoor het energieabsorberende vermogen tegen inslaande projectielen te verbeteren.

De HHA-specificatie maakt een efficiënt gebruik van moderne continue verwerkingstechnologieën mogelijk en biedt een nieuwe klasse van automatisch getemperd hooghard staal. Pantserstaal met variabele hardheid is ook bekend als het dubbele hardheidspantser (DHA) staal dat wordt geproduceerd door een voorplaat met hoge hardheid te binden aan een achterplaat met een lagere hardheid. De rolgebonden DHA-staalsoorten zijn complex om te produceren en hebben bekende productiebeperkingen. Er is onderzoek gedaan naar de productie van DHA-staal door middel van hersmeltprocessen met elektroslakken, maar het produceren van DHA-staal blijft moeilijk.

Er worden verschillende pogingen ondernomen om monolithische ultrahoge hardheid pantser (UHHA) staalsoorten te ontwikkelen met een hardheid van 600 BHN (Brinell-hardheidsgetal) of hoger en er zijn aanzienlijke vorderingen gemaakt in de staalmetallurgie in deze richting. De verbeterde ballistische weerstand van staal als functie van toenemende hardheid is goed ingeburgerd in de ballistische gemeenschap. Van UHHA-staal wordt verwacht dat het de nederlaag van AP-kogels vergroot, het pantsergewicht vermindert en de fabricageproblemen die inherent zijn aan DHA, wegneemt.

Afschrikken en temperen, gedefinieerd als een combinatie van verwarming en koeling van een metaal of legering, verandert de microstructuur van het staal en verbetert de sterkte, hardheid en taaiheid van de materialen die worden behandeld. De afkoelsnelheid tijdens het afschrikken van het staal dat in het austenitische bereik ligt, moet zodanig zijn dat het staal afkoelt tot onder de Ms-temperatuur (begin van martensietvorming). Nadat de gehele microstructuur van het staal is omgezet in martensiet, wordt het martensiet getemperd. Tijdens het hardingsproces wordt de temperatuur van het staal verhoogd tot een temperatuur waarbij de martensitische structuur van het staal wordt getemperd. Bij het afschrik- en ontlaatproces tijdens het warmwalsen van de plaat, moeten de eindwalstemperaturen en de afschrik- en ontlaatsnelheden worden gecontroleerd om de optimale kwaliteit staalsoorten met een laag legeringsgehalte te verkrijgen. De resulterende producten van laaggelegeerd, afgeschrikt en getemperd staal bieden ontwerpers van gepantserde voertuigen voordelen op het gebied van sterkte en gewicht en slijtvaste eigenschappen die normaal niet beschikbaar zijn in conventionele staalsoorten.

Productieproces voor pantserstaal

De technologie die wordt gebruikt bij de vervaardiging van pantserplaten moet van zeer hoge aard zijn, aangezien de eisen van staal met hoge sterkte en hoge hardheid de noodzaak van een van de meest strikte procesroutes die voor de productie van het staal moeten worden gebruikt, vereisen bord. De primaire staalproductie van het pantserstaal kan worden uitgevoerd in de basiszuurstofoven (BOF) of in de vlamboogoven (EAF).

Terwijl in de basis-zuurstofoven voornamelijk ruwijzer (vloeibaar ijzer uit een hoogoven) en schroot worden gebruikt als grondstoffen voor het maken van staal, kan de vlamboogoven schroot, direct gereduceerd ijzer en ruwijzer gebruiken op basis van hun beschikbaarheid. De kwaliteit van de grondstoffen die voor de primaire staalproductie worden gebruikt, moet worden gecontroleerd. In het geval van gebruik van heet metaal tijdens de staalproductie, is het wenselijk om ontzwaveling, defosforisatie en desiliconisatie van heet metaal uit te voeren volgens de procesvereiste om te zorgen voor lage niveaus van zwavel, fosfor en silicium in de hete metaal. De verwijdering van deze elementen uit het hete metaal bevordert de kwaliteit van de slakvorming tijdens het basisproces voor het maken van zuurstofstaal. Schroot dat voor de staalproductie wordt gebruikt, moet schoon zijn en een hoge dichtheid hebben. Ook moet het aantal zwerverselementen in het schroot zeer laag zijn.

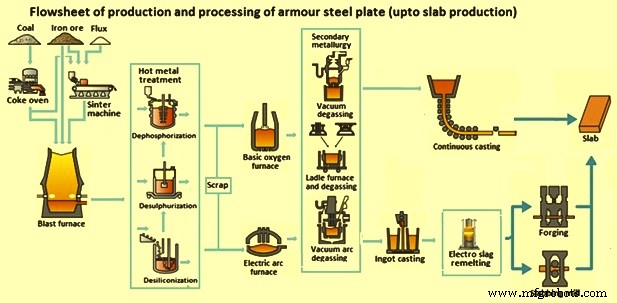

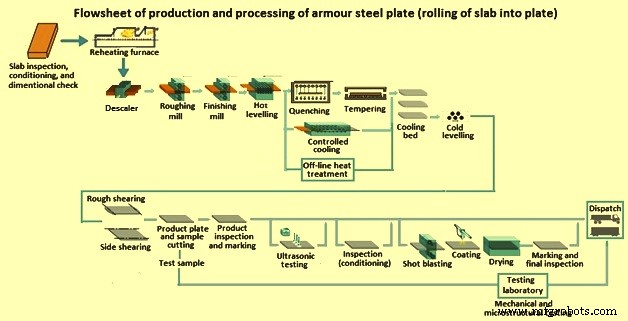

De stroomschema's van de processen voor de productie en verwerking van pantserstaal worden gegeven in Fig. 1 en Fig. 2. Fig. 1 geeft de processen weer die worden gebruikt tot aan het productiestadium van platen, terwijl Fig. 2 de processen van walsen, thermische verwerking en inspectie van de borden.

Fig 1 Stroomschema van productie en verwerking van gepantserde staalplaat (tot plaatproductie)

Fig 2 Stroomschema van productie en verwerking van gepantserde staalplaat (walsen van plaat tot platen)

Maken en gieten van het pantserstaal

Nadat het vloeibare staal is gemaakt in de basiszuurstofoven of de vlamboogoven, wordt het behandeld in de secundaire staalproductie-eenheden. De doelstellingen van secundaire staalproductie omvatten (i) homogenisering van de chemische samenstelling en temperatuur van vloeibaar staal in de pollepel, (ii) desoxidatie of doding, wat betekent verwijdering van zuurstof, (iii) aanpassing van oververhitting, wat betekent dat het vloeibare staal wordt verwarmd of gekoeld tot een temperatuur geschikt voor het continu gieten ervan, (iv) toevoegingen van ferrolegeringen en koolstof met het oog op aanpassingen in de chemie van vloeibaar staal, (v) vacuümontgassing van het staal voor de verwijdering van waterstof- en stikstofgassen, (vi) verwijdering van ongewenste niet-metallische verbindingen door ze in slakken te laten drijven, en (vii) verandering van de samenstelling van de resterende onzuiverheden om de microstructuur van het staal te verbeteren. Secundaire staalproductie is noodzakelijk voor het bereiken van de gewenste mechanische eigenschappen in het staal na het walsen.

Tijdens de productie van staal van pantserkwaliteit, omvatten een of meer van de secundaire staalproductieprocessen die normaal worden gebruikt vacuümontgassing, gietpan- en gietpanontgassing, vacuümboogontgassing en hersmelten van elektroslakken. Tijdens de secundaire staalproductieprocessen worden ook het spoelen of roeren van het vloeibare staal samen met injecties van verschillende materialen uitgevoerd in de pollepel voor homogenisatie en het raffineren van het vloeibare staal. Secundaire staalproductie is ook nodig voor het soepel gieten van het vloeibare staal in de continugietmachines en voor de productie van de geluidskwaliteit van de platen.

Continu gieten van staal is een proces waarbij vloeibaar staal wordt gestold tot een halffabrikaat van staal, namelijk plaat (in het geval van pantserstaal) voor het daaropvolgende walsen in de walserij. De bewerking van continu gieten zet het vloeibare staal van een bepaalde samenstelling om in een stuk plak van een bepaalde grootte door een groep bewerkingen zoals matrijsbewerking, sproeikoelzone en rechtmaakzone-bewerking enz. De dikte van de gegoten plaat is om zodanig zijn dat een minimale reductie plaatsvindt tijdens het walsen van plaat.

De belangrijkste uitrusting van een continugietmachine bestaat uit (i) pollepeltorentje samen met torentjeweegsysteem en pollepeldekselmanipulator, (ii) verdeelbak en verdeelwagen samen met verdeelbakweegsysteem, verdeelbakvoorverwarmer en droger, (iii) vorm en vormoscillatie langs met matrijsniveauregeling en elektromagnetische roerder, (iv) secundaire koeling bestaande uit strengkoeling, strenginsluiting en geleiding, (v) uittrek- en richteenheid, (vi) dummy bar, dummy bar parkeren en dummy bar ontkoppelroleenheid, (vii) knijprol en snijbrander, (viii) productidentificatiesysteem, en (ix) rollentafel en productafvoersysteem bestaande uit koelbed, rollentafel en afvoerrooster.

Voor het gieten van laaggelegeerd pantserstaal ligt de nadruk op de productie van schoon staal. Ook worden er hogere eisen gesteld aan de microstructuur en de homogenisering van de samenstelling van het gegoten product. De chemische samenstelling, stollingsomstandigheden en de aard van de vloeibare staalstroom in de matrijs beïnvloeden de oppervlaktekwaliteit en de inwendige structuur van het gegoten product. De toepassing van elektromagnetische roertechniek (EMS) bevordert de vorming van een gelijkassige kristallijne zone in de streng. Het zorgt voor de verfijning van de stollingsstructuur, de vermindering van het gehalte aan insluitsels en verbetering van de kwaliteit van het oppervlak, de ondergrond en de binnenstructuur van de gegoten plaat.

De platen voor het pantserstaal kunnen ook worden geproduceerd door de route van het opnieuw smelten van elektroslakken te volgen, in brede blokken te gieten en de blokken vervolgens tot platen te smeden. Aangezien tijdens het gieten van de ingots, ontmenging van koolstof plaatsvindt in de richting van het stollen naarmate het stollen van vloeibaar staal voortschrijdt, is er noodzaak voor het proces van het opnieuw smelten van elektroslakken. Deze route verhoogt echter de productiekosten van de platen. Deze productieroute is vooral geschikt voor lage capaciteiten. Verder, aangezien de platen worden geproduceerd door het proces van smeden, hebben ze een gezonde innerlijke structuur.

Moderne continugietmachines voor platen die zijn uitgerust met alle soorten bedieningselementen, van de pollepeltoren tot de afvoer van het gegoten product, produceren normaal gesproken zeer solide platen met praktisch geen oppervlakte- en ondergronddefecten. Vanwege het belang van het pantserstaal worden platen na afkoeling echter onderworpen aan visuele, magnaflux en ultrasone inspectie om mogelijke oppervlakte-, ondergrond- en interne defecten te identificeren. De interne defecten in continu gegoten platen kunnen een sterk effect hebben op zowel de prestatie van het staal tijdens thermomechanische verwerking als op de mechanische eigenschappen van het eindproduct. Daarom is het belangrijk om de gebreken te identificeren, te kwantificeren en te karakteriseren. De karakterisering van de defecten omvat de dichtheid, distributie, type en locatie van de anomalieën.

De inspectie helpt bij het scheiden van de gegoten platen in drie categorieën, namelijk (i) eerste platen die kunnen worden verzonden om te walsen, (ii) platen met kleine oppervlaktedefecten die kunnen worden verwijderd door afbranden of door slijpen om ze geschikt te maken voor walsen , en (iii) platen met onaanvaardbare ondergrond en interne gebreken staan afgekeurd voor walsen en worden gesloopt om opnieuw te worden gesmolten.

Het walsen van platen in een plaatwals

De plakken worden na inspectie in een herverhittingsoven verwarmd tot temperaturen van ongeveer 1150 ° C tot 1200 ° C die geschikt is voor plastische vervorming van staal en dus voor het walsen van het staal in de walserij. De herverhittingsoven van het type met loopbalk heeft de voorkeur, omdat deze energiezuinig is en zorgt voor een gelijkmatige verwarming van de platen. De naverwarmingsoven moet alle voorzieningen hebben voor de terugwinning van restwarmte. Het moet ook worden uitgerust met de verbrandingsregelingen die nodig zijn voor de controle van de mattemperatuur en andere controles die nodig zijn voor een efficiënte werking.

De verwarmde plak wordt vervolgens gewalst in een plaatwalserij. De plaatwals is normaal gesproken een walserij met vier hoog omkerende walsen met ofwel een configuratie met een enkele stand of met een configuratie met twee stands. De rolstandaard heeft normaal gesproken randrollen voor het regelen van de plaatbreedte. Platen worden over het algemeen tot de voorgeschreven dikte gerold in de omkerende rolstandaard (d.w.z. de plaat herhaaldelijk heen en weer door de rolstandaard) terwijl de opening tussen de bovenste en onderste rollen stapsgewijs wordt verkleind, en vereist in het algemeen een aantal rollende passen. De actie waarbij een plaat door de walsopening wordt geleid, wordt een doorgang genoemd, en de hoeveelheid vermindering van de plaatdikte in elke doorgang wordt walsreductie genoemd. De diktevermindering tijdens het walsen wordt verdeeld over meerdere walsgangen. Het proces waarbij het aantal passages en de rolvermindering in elke passage van de plaatdikte tot de productdikte wordt bepaald, is het rolpatroonschema. De walstemperatuur van de afwerking heeft invloed op het aantal benodigde passages vanwege de materiaaleigenschappen, waar het koelere materiaal harder wordt.

Bij producten met normale dikte (d.w.z. vlakke platen) wordt over de gehele lengte dezelfde dikte verkregen door de molen zo te regelen dat de opening tussen de boven- en onderwals niet verandert tijdens een walsgang.

De begin- en eindtemperaturen van het walsen bepalen de processtabiliteit, waarbij koeler materiaal meer walskracht nodig heeft dan het warmere. Vandaar dat dunne plaat met een hogere koelsnelheid dan dikke plaat het walsproces onstabiel kan maken, vooral voor de plaat met een lage dikte waar de temperatuurdaling hoog is.

Molenstandaards en plaatkoelsystemen, evenals alle stroomafwaartse maalsecties, moeten zo worden ontworpen dat platen met een hoge sterkte kunnen worden geproduceerd en verwerkt om eindproducten van topkwaliteit te verkrijgen

Vastgeschroefde en automatische spleetcontrole zijn de belangrijkste onderdelen van de walserij om de rolspleet aan te passen aan de ingestelde dikte. Elk van de plaatafmetingen heeft zijn eigen berekening van het doorgangsschema, inclusief de juiste rolopening, rolkracht en freesmodulus.

Voor het walsen van de dunne plaat moet de plaatfrees zijn uitgerust met voorzieningen voor automatische vormregeling, vlakheidsregeling en maatregeling. Voor het walsen van de dunne platen zijn over het algemeen twee stands nodig, waarbij de afwerkingsstand de laatste doorgang geeft. Ook nodig is een online meetinstrument voor diktemeting.

De gewalste plaat wordt onderworpen aan nivellering in hete nivellering voordat deze de thermoverwerkingssectie binnengaat en een koude nivelleerder na de thermoverwerkingssectie. Een goede vlakheid van een staalplaat is gewenst, aangezien vlakheid tijdens het afkoelingsproces de afstand voor het water om tegen de staalplaat te botsen beïnvloedt en de stroming van water op de staalplaat beïnvloedt. De functie van de hete nivellering die vóór koelapparatuur is geïnstalleerd, is om de stalen plaat vóór afkoeling af te vlakken. Aan de andere kant is de koude nivelleerder die na het thermoverwerkingsgedeelte is geïnstalleerd, bedoeld om de plaat plat te maken om de vorm te corrigeren die is verslechterd door koeling, zodat deze gemakkelijk naar het volgende proces kan worden overgebracht.

Tijdens het walsen van het pantserstaal wordt de eindwalstemperatuur op een lagere waarde ingesteld dan bij conventionele warmgewalste platen. Dit betekent dat tijdens het walsen soms wachttijd voor temperatuuraanpassing nodig is, en bij dikkere producten neigt de wachttijd langer te worden.

De sectie voor thermische bewerking is erg belangrijk bij de productie en verwerking van het pantserstaal, aangezien de uiteindelijke eigenschappen van het staal worden verkregen tijdens de verwerking van de plaat in deze sectie. Om aan de eisen tijdens de productie van pantserstaal te voldoen, worden drie benaderingen gebruikt.

Bij de eerste benadering wordt de thermische verwerking off-line van de plaatmolen uitgevoerd. Bij deze benadering wordt de plaat verwarmd tot een gewenste temperatuur in het austeniseringsbereik. Verwarmingsregeling is belangrijk om de korrelgroei te voorkomen. Nadat de plaat een gehomogeniseerde austenitische structuur heeft bereikt, wordt deze geblust met water met een vooraf bepaalde koelsnelheid om een martensitische staalstructuur te krijgen. Het afgeschrikte staal wordt vervolgens getemperd bij lage temperatuur om de gewenste eigenschappen te bereiken.

Bij de tweede benadering wordt het gewalste staal onmiddellijk na het walsen onderworpen aan de versnelde regelkoeling. In dit geval wordt de martensitische structuur vermeden en wordt gestreefd naar een zeer fijnkorrelige bainitische structuur. In deze benadering kan geen zeer hoge hardheid in het staal worden bereikt, maar het staal krijgt een hoge sterkte in combinatie met een goede taaiheid.

Bij de derde benadering worden de afschrik- en ontlaatbewerkingen direct na het walsen on-line uitgevoerd. In deze benadering wordt de verwarming van de plaat geëlimineerd, maar in deze benadering moeten ofwel de walssnelheid van de plaat in de molen en de afschrik- en tempertijden overeenkomen, of anders moet de ene bewerking wachten tot de andere bewerking is voltooid . Ook moeten adequate controles met royaal gebruik van pyrometers worden voorzien voor de controle van de thermische verwerkingsparameters. Verder moet de sectie voor thermische verwerking nauw worden verbonden met de walsactiviteiten via een besturingssysteem voor een effectieve controle van de eigenschappen van de pantserplaten.

Knijprollen tijdens de afschrik- en hardingshandelingen hebben de functie om de stalen plaat ertussen te houden, uniforme koeling/verwarming te bevorderen door de plaatvervorming tijdens koelen/verwarmen te onderdrukken, de plaatvorm te verbeteren en koelzones te beveiligen. Bij afschrikken van de staalplaten variëren de afkoeltemperatuur en afkoeltijd sterk afhankelijk van de maat en het beoogde materiaal. Daarom wordt het noodzakelijk om de lengte van de koelzone van de koelapparatuur aan te passen. De knijprollen bepalen de koelwaterstroom naar benedenstrooms van de koelzone, waardoor niet-uniforme koeling door verblijfwater op de stalen plaat buiten de koelzone wordt voorkomen, waardoor de koelzone wordt gescheiden van de niet-koelzone.

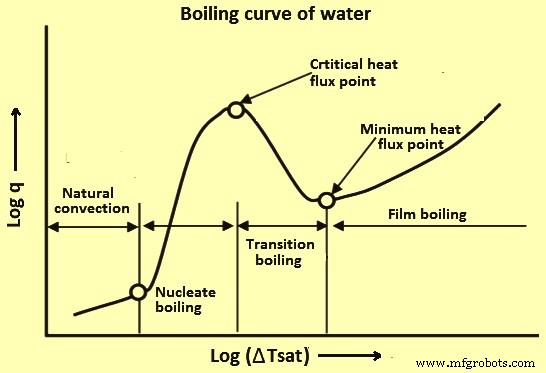

De waterafschrikeenheid moet goed worden ontworpen, aangezien deze wordt beïnvloed door de kookcurve van het water. De koelcapaciteit van water bij het koelen van een stalen plaat bij hoge temperatuur vertoont een karakteristiek gedrag zoals uitgedrukt door de zogenaamde kookcurve (getoond in Fig 3). In het hoge temperatuurgebied bestaat een stoomdampfilm tussen de stalen plaat en het water, waardoor een toestand wordt veroorzaakt die filmkokend wordt genoemd en, ondanks de hoge temperatuur in het gebied, wordt de koelcapaciteit iets lager. Naarmate de temperatuur van de staalplaat daalt, begint het contact van water met de staalplaat en, naarmate de temperatuur van de staalplaat verder daalt, breidt het contactgebied van water met de staalplaat uit en komt de koelingstoestand het overgangskookgebied binnen waar de koelcapaciteit neemt toe. Naarmate de temperatuur van de plaat verder daalt, gaat de staat van koeling naar het nucleaire kookgebied waar gegenereerde bellen een belangrijke rol spelen. Bij het koelen van de staalplaten is koeling in het overgangskookgebied cruciaal. In deze regio wordt, naarmate de koelcapaciteit samen met de daling van de plaattemperatuur toeneemt, de ongelijkmatige temperatuurverdeling binnen een staalplaat die tijdens de eerdere koeling is ontwikkeld, vergroot en de eindkoeltemperatuur varieert ook voor elke staalplaat.

Fig 3 Kookkromme van water

De waterafschrikeenheid moet goed worden ontworpen, aangezien deze wordt beïnvloed door de kookcurve van het water. De functies die nodig zijn voor de waterafschrikeenheid zijn breed om snel te kunnen koelen. Daarom moet de unit worden uitgerust met veel sproeikoppen, omdat deze een hoog waterdebiet nodig heeft voor een gelijkmatige snelle koeling van de brede plaat. Ook moet onder de bedrijfsomstandigheden en afhankelijk van de beoogde kwaliteit van de staalplaat de eindkoeltemperatuur (Mf-temperatuur) ergens in het overgangskookgebied worden ingesteld.

Nadat de plaat is onderworpen aan de benodigde thermobewerking om de gewenste eigenschappen van sterkte, hardheid en taaiheid te bereiken, wordt de staalplaat opnieuw rechtgetrokken in een stijltang en vervolgens de afwerkingsactiviteiten zoals knippen en snijden, monstersnijden, testen en inspectie en indien nodig worden het stralen en coaten en verven uitgevoerd zoals aangegeven in het stroomschema. De plaat wordt onderworpen aan een laatste inspectie voordat deze wordt verzonden.

Tijdens het testen moeten alle tests die volgens de norm nodig zijn, worden uitgevoerd om ervoor te zorgen dat de platen voldoen aan de waarden die in de norm zijn gespecificeerd met betrekking tot de afmetingen, maattoleranties, microstructuur, sterkte, hardheid en taaiheid. Het walserijlaboratorium moet worden uitgerust met alle benodigde test- en inspectiefaciliteiten, zodat de vereiste tests en inspecties van de gewalste platen kunnen worden uitgevoerd.

Productieproces

- Mar-Bal en EnterpriseIQ

- Opnames in continu gegoten staal en hun detectie

- Opnames in staal en secundaire staalproductie

- Inclusions, Inclusion Engineering en Clean Steels

- Levenscyclusanalyse en duurzaamheid van staal

- Opwarmovens en hun typen

- Productie van tinnen platen en tinvrij staal

- Soorten roestvrij staal en roestvrij staalsoorten

- Verschillende eigenschappen en kwaliteiten van gereedschapsstaal

- Gereedschapsstaal begrijpen en hoe het wordt gemaakt

- Precisie-spil en precisieverwerking