Totaal productief onderhoud:de verbinding tussen jou en Japan uit de jaren 70

Wat leert de Japanse autoproductie in de jaren zeventig u over het runnen van een onderhoudsafdeling vandaag? Kan veel zijn. Totaal productief onderhoud (TPM) is slechts drie korte letters, maar er is veel om naar te kijken en te overwegen.

Snelle achtergrond

Tussen 1950 en 1970 investeerden Japanse bedrijven veel tijd en aandacht in het finetunen van de fabricage. Ze ontdekten dat de sleutel lag in het empoweren van kleine groepen eerstelijnsmedewerkers in verbeterprojecten. In 1971 formaliseerde Seiichi Nakajima deze en andere inzichten in Total Productive Maintenance. De bekendste bijdrage van Japan aan productiepraktijken, JIT (just-in-time manufacturing), komt voort uit en is afhankelijk van TPM-principes en -praktijken.

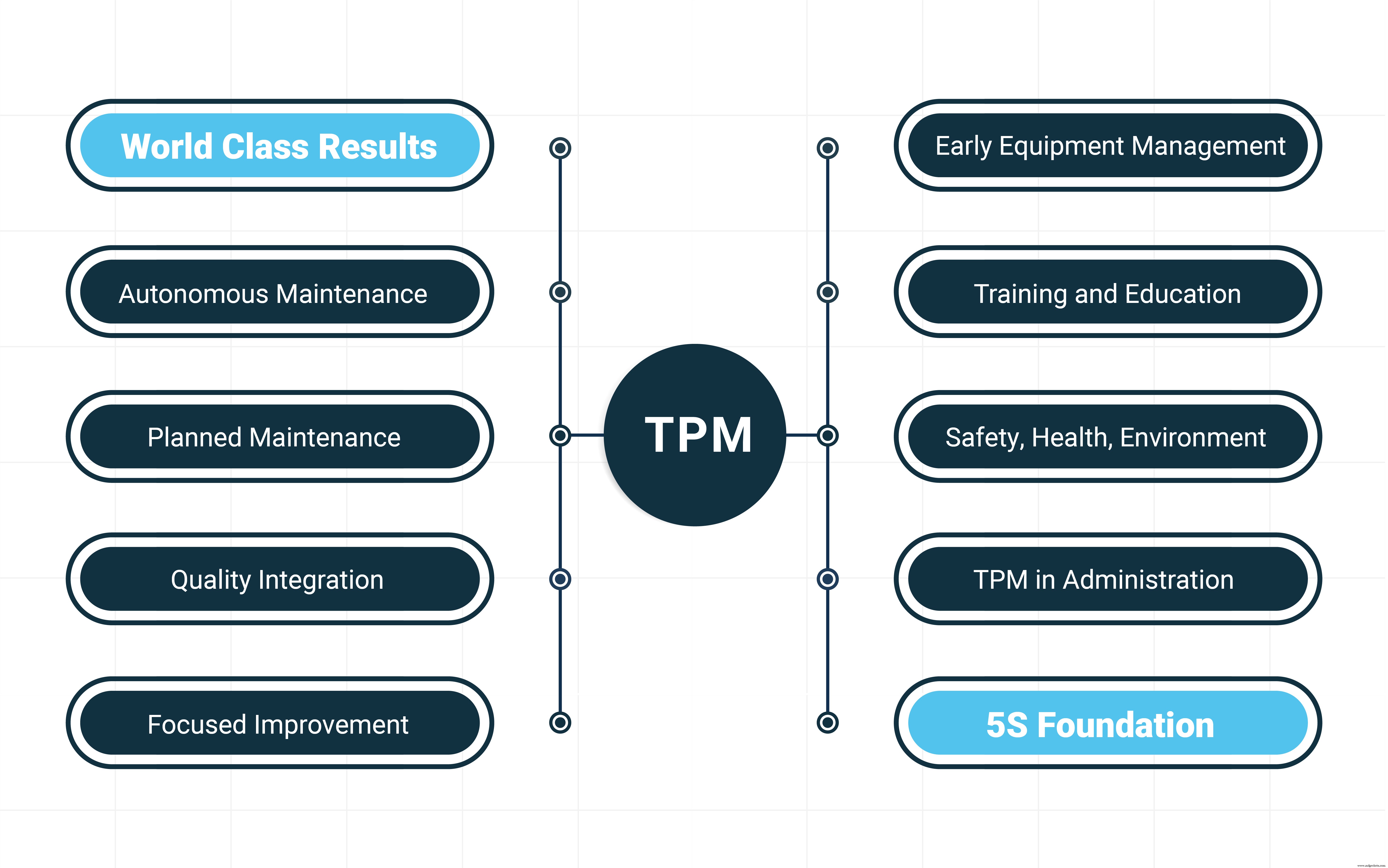

Total Productive Maintenance kan tegenwoordig worden opgedeeld in twee secties, eerst de 5S-fundering en vervolgens de acht pijlers. Het is de moeite waard om elk onderdeel door te nemen om een idee te krijgen van hoe het systeem als geheel werkt. De doelstellingen van TPM sluiten perfect aan bij enkele van de hoofddoelstellingen van elke onderhoudsafdeling:

- minder uitvaltijd

- meer uptime

- minder stress

- verbeterde veiligheid

5S-basis

Hoewel de originele woorden Japans zijn en er voor elk meer dan één mogelijke vertaling is, worden ze meestal gepresenteerd als:

- Sorteren

- In volgorde zetten

- Schitteren

- Standaardiseren

- Aanhouden/zelfdiscipline

Laten we ze allemaal bekijken. Houd er rekening mee dat ze opeenvolgend en zelfreferentieel zijn. Je moet ze in volgorde doen, en latere stappen verwijzen terug naar eerdere stappen.

Sorteren

Hier ga je door en sorteer je dingen in twee stapels, een van de dingen die je in de buurt moet houden en een van de dingen die je moet verplaatsen of weggooien.

Dit maakt alles minder rommelig en rommel vertraagt je. Als je een onderdeel zoekt, kun je het sneller vinden als er minder andere onderdelen in de buurt zijn. Waarom is het zo moeilijk om een speld in een hooiberg te vinden? Het komt door al het hooi.

Behalve dat het alles sneller maakt, kan het ook alles veiliger maken. Als de vloer rond een asset vrij is, zul je lekken veel sneller opmerken. Visuele inspecties zijn eenvoudiger en problemen worden eerder gedetecteerd als er minder spullen in de buurt zijn, waardoor je zicht wordt belemmerd.

In volgorde zetten

Als je eenmaal alle spullen die je niet nodig hebt hebt weggedaan, moet je de dingen die je wel doet ordenen. U moet gereedschappen en materialen plaatsen op locaties die uw workflow ondersteunen. Plaats bijvoorbeeld gereedschappen op de werkbank in de volgorde waarin u ze gaat gebruiken. Als je niet altijd dezelfde tools in dezelfde volgorde gebruikt, plaats ze dan zo dat ze gemakkelijk te vinden zijn.

Een groot voordeel hiervan is dat het heel gemakkelijk wordt om te zien wanneer er iets ontbreekt. Als al je sleutels in volgorde van grootte langs een muur zijn gerangschikt, weet je meteen wanneer er een ontbreekt.

Kortom, deze stap gaat helemaal over "Een plek voor alles en alles op zijn plaats."

Schitteren

Nu je alles goed hebt ingesteld, moet je vechten om het zo te houden. De glansstap draait om regelmatig de tijd nemen om schoon te maken en ervoor te zorgen dat alles is waar het zou moeten zijn. Tijdens het schoonmaken moet je ook de gereedschappen en machines inspecteren om er zeker van te zijn dat alles naar behoren werkt.

Standaardiseren

Hier ga je nog een stap verder om ervoor te zorgen dat je harde werk na verloop van tijd niet ongedaan wordt gemaakt door formeel beleid en een vast schema voor de eerste drie stappen te maken. U kunt bijvoorbeeld beleid instellen over wie verantwoordelijk is voor welke gebieden en vervolgens de laatste 15 minuten van elke dienst inplannen voor 'schijnen'.

Aanhouden/zelfdiscipline

Hardhandig top-down management heeft de neiging om door te werken totdat de manager die dag naar huis gaat. Om het 5S-systeem echt te laten werken, heb je de inzet van medewerkers nodig. Bij deze stap kunt u trainingssessies organiseren die werknemers helpen de voordelen van het systeem te begrijpen. Je kunt ook input van medewerkers verzamelen; werknemers zullen enthousiaster zijn over het implementeren van een systeem dat ze hebben helpen ontwikkelen.

Nu we de basis hebben, gaan we eens kijken naar de acht pijlers. Ze zijn iets minder met elkaar verbonden dan de 5S's. Je kunt iedereen doen zonder de anderen, en je kunt ze in principe in elke volgorde doen.

Acht pijlers van totaal productief onderhoud

Als TPM het dak is en de 5S's het fundament zijn, staan de volgende delen van de pilaren op het fundament en ondersteunen het dak.

Autonoom onderhoud

Als je nu naar de zin kijkt, zou je denken dat het ging over kunstmatige intelligentie in CMMS en denkende robots. Maar vergeet niet dat het systeem in de jaren 50 werd geformaliseerd en toen verwees naar de praktijk van operators die de verantwoordelijkheid overnamen voor het routinematig reinigen, inspecteren en smeren van hun apparatuur. In plaats van de onderhoudsafdeling waren operators verantwoordelijk voor alle kleine PM's die met apparatuur te maken hadden.

Een groot voordeel is dat het de kennis van de operators vergroot van de machines waaraan ze werken. Het is belangrijk om te weten dat de verwachting niet is dat ze experts gaan worden. Als ze erover nadenken in termen van het bezitten van een auto, zouden ze weten hoe ze de olie moeten controleren (maar niet verversen) en lucht aan de banden moeten toevoegen. Dus als er iets misgaat met de apparatuur, zullen ze dat vrij snel merken. Omdat ze voor de kleine dingen kunnen zorgen, besteden de technici van de onderhoudsafdeling, die echte experts zijn, hun kostbare tijd aan belangrijkere, complexere reparaties. Terug naar de auto-analogie, uw monteur zou de afdichtingen moeten controleren en het stationair toerental moeten aanpassen. Als je ze de achterbank laat stofzuigen en lucht in de banden laat pompen, verspil je hun tijd en talent. Je verspilt ook je geld.

Gepland onderhoud

Deze is makkelijk uit te leggen. Het is gewoon preventief onderhoud onder een andere naam.

Een van de voordelen is dat u preventief onderhoud kunt plannen rond drukke tijden. In plaats van dat de lijn halverwege de eerste dienst stopt met een catastrofale storing, kunt u uw inspecties en routinematige vervangingen allemaal laten uitvoeren tussen de tweede en derde dienst, wanneer het relatief rustiger is.

Andere zijn:

- Verminderde uitvaltijd

- Verhoogde uptime

- Eenvoudiger voorraadbeheer

- Minder on-demand werkorders

Kwaliteitsbehoud

Een groot deel hiervan is root cause analysis. In plaats van alleen een probleem op te lossen, zoek je ook uit wat het heeft veroorzaakt, zodat je het in de toekomst kunt vermijden.

Meestal hoor je mensen praten over de 5 waaroms bij dit soort analyses. Het is belangrijk om te onthouden dat er geen 5 waaroms zijn. In plaats daarvan is het de bedoeling om vijf keer 'waarom' te vragen om tot de kern van het probleem te komen. En we moeten de wortel vinden; anders verspillen we gewoon onze tijd door een eindeloze lijst van terugkerende symptomen af te werken.

Laten we bijvoorbeeld zeggen dat het probleem is dat uw auto niet start.

Eén:"Waarom start de auto niet?"

Antwoord:de batterij is leeg.

Twee:"Waarom is de batterij leeg?"

Antwoord:dynamo werkt niet.

Drie:"Waarom functioneerde het niet?"

Antwoord:de riem was gebroken.

Vier:"Waarom was de riem gebroken?"

Antwoord:de levensduur was al lang voorbij.

Vijf:"Waarom zat er nog een oude riem op de dynamo?"

Antwoord:de auto werd niet onderhouden volgens de aanbevelingen van de fabrikant.

Is het altijd vijf? Niet altijd; vijf is gewoon een goede vuistregel.

Gerichte verbetering

Eerlijk gezegd weet ik niet zeker waarom dit gerichte verbetering wordt genoemd. Het kan zijn dat het werk door kleine groepen medewerkers wordt gedaan. Misschien komt daar het idee van focus vandaan.

Het is echter net zo logisch om het 'wijdverbreide verbetering' te noemen. De teams kunnen bestaan uit medewerkers van boven naar beneden op de bedrijfsladder. Twee andere belangrijke woorden zijn incrementeel en proactief. Vooruitgang gaat niet met grote sprongen. In plaats daarvan worden er voortdurend kleine wijzigingen aangebracht die worden bekeken en getest. Ook proberen de teams processen te verbeteren voordat zich problemen voordoen.

Vroeg apparatuurbeheer

Wanneer is het het duurst om een machine te laten draaien? Is het bijna aan het einde van zijn levensduur? Dat is logisch, want dan heb je waarschijnlijk veel dure reparaties.

Maar in het begin is het ook duur. Er zijn de installatiekosten. Dan zijn er nog de kosten van storingen veroorzaakt door een bedieningsfout. Onthoud dat nieuwe machines tijd nodig hebben om uit te vinden. En het kost ook tijd om erachter te komen hoe ze te repareren, dus al het werk dat kort na de uitrol wordt gedaan, zal een beetje traag zijn. En tijd is geld.

Vroeg materieelbeheer probeert deze kosten voor te blijven door samen te werken met operators en onderhoudsafdelingen om eenvoudig te repareren, gebruiksvriendelijke machines te ontwikkelen. Iets eenvoudigs als het plaatsen van toegangspanelen kan talloze uren besparen gedurende de levensduur van een asset of apparaat.

Onderwijs en training en Administratief &kantoor TPM

Laten we deze twee combineren in één om tijd en ruimte te besparen. Kortom, het idee hier is om de concepten en praktijken van TPM te verspreiden onder zowel frontline- als frontofficemedewerkers. Door ervoor te zorgen dat iedereen de concepten kent, vergroot je de kans dat ze ze toepassen.

Veiligheid gezondheid omgevingsomstandigheden

Hier is er nog een die gemakkelijk te raden is door alleen naar de naam te kijken. Teams werken samen om de veiligheid te vergroten en de risico's in alle faciliteiten te verminderen. Niet alleen de machines zijn veiliger gemaakt met afschermingen en noodschakelaars, maar ook machinisten en technici worden veiliger gemaakt met persoonlijke bescherming zoals veiligheidshelmen.

Wat betekent dit allemaal voor mij?

Kan veel of weinig zijn. Hoewel je alle aspecten van TPM moet omarmen om er maximaal van te profiteren, is het ook mogelijk om het te zien als een buffetrestaurant. Als het gaat om software voor preventief onderhoud, neem dan wat u aanspreekt en maak u geen zorgen over de rest.

De volgende keer dat uw bedrijf bijvoorbeeld van plan is te investeren in nieuwe activa of apparatuur, kunt u ervoor zorgen dat de onderhoudsafdeling inspraak heeft in het selectieproces. Of, als een ander voorbeeld, zou u alle of een deel van de 5S'en kunnen toepassen in de ruimte waar u uw reserveonderdelen bewaart. Het is aan jou om de ideeën te vinden en toe te passen die het beste werken voor je huidige situatie.

Je kunt ook gewoon de geest van Total Productive Maintenance overnemen, het idee dat continue vooruitgang mogelijk is en dat je de meeste kans van slagen hebt wanneer verschillende afdelingen samenwerken.

Industriële technologie

- Current Divider Circuits en de Current Divider-formule

- Totaal Productief Onderhoud Casestudy

- Totaal productief onderhoud in actie

- De verschillen tussen Mexicaanse en Amerikaanse douane-expediteurs

- Wat zijn de verschillen tussen onderhoud en reparaties?

- Wat is het verschil tussen Industrie 4.0 en Industrie 5.0?

- Totaal productief onderhoud en industrieel IoT

- Verschillen tussen preventief en correctief onderhoud

- Totaal productief onderhoud:een prestatiehefboom?

- De verschillen tussen CNC-frezen en CNC-draaien

- CNC draaien en frezen:begrijpt u het verschil ertussen?