Verschil tussen randstraal en neusstraal van snijgereedschap

Machinale bewerking of het snijden van metaal is een subtractief productieproces waarbij overtollig materiaal geleidelijk wordt verwijderd in de vorm van spanen van voorgevormde onbewerkte plaat met behulp van een snijgereedschap om de beoogde vorm, grootte en oppervlakteafwerking te geven. Om continu materiaallagen te verwijderen (afschuiven) is een scherp mes onontbeerlijk. Tijdens de bewerking worden relatieve bewegingen tussen het werkstuk en het snijgereedschap in bepaalde richtingen verschaft op basis van de geometrie van het beoogde kenmerk en de geselecteerde bewerking. Dus snijder drukt een dunne laag materiaal samen met de punt en schuift het vervolgens af. Aangezien de volledige materiaalafschuifwerking door deze frees wordt gerealiseerd, zijn de geometrie, oriëntatie en materiaal drie cruciale factoren die de volledige bewerkingsprestaties beïnvloeden.

Wat valt er onder freesgeometrie?

Gereedschapsgeometrie houdt zich bezig met verschillende geometrische kenmerken van het snijgereedschap die direct van invloed zijn op de bewerkingscapaciteit en prestaties. Er bestaat een basisvorm van een frees voor elke machinale bewerking; veel geometrische kenmerken kunnen echter binnen bepaalde limieten variëren om onder gespecificeerde omstandigheden een optimaal resultaat te verschaffen, waarbij de basisvorm ongewijzigd blijft. Dergelijke kenmerken worden ook op gestandaardiseerde wijze weergegeven in verschillende gereedschapsaanduidingssystemen (bijvoorbeeld ASA, ORS, NRS, MRS, enz.).

Het harkoppervlak en het flankoppervlak zijn twee belangrijke oppervlakken van elke frees en hun hellingen worden aangegeven met behulp van respectievelijk de hellingshoek en de vrijloophoek. Bepaalde frezen kunnen ook meer dan één flankoppervlak hebben en dienovereenkomstig worden ze genoemd als primaire en hulpflankoppervlakken en overeenkomstige hoek als primaire en aanvullende vrijloophoeken. Een bepaalde frees kan verschillende hoeken hebben op basis van de richting (of het vlak) waarin deze wordt gemeten en hetzelfde wordt ook weerspiegeld in gereedschapsignaturen (bijvoorbeeld zijhark en achterhark - beide geven de helling van het harkoppervlak aan, maar in verschillende richtingen).

Afgezien van de hellings- en vrijloophoeken, kan de gereedschapshandtekening ook andere informatie weergeven, zoals de neusradius. De gereedschapsgeometrie kan echter andere relevante informatie bevatten, behalve die in de gereedschapshandtekening. Randradius is een belangrijk voorbeeld.

Concept van rand en neus van snijder

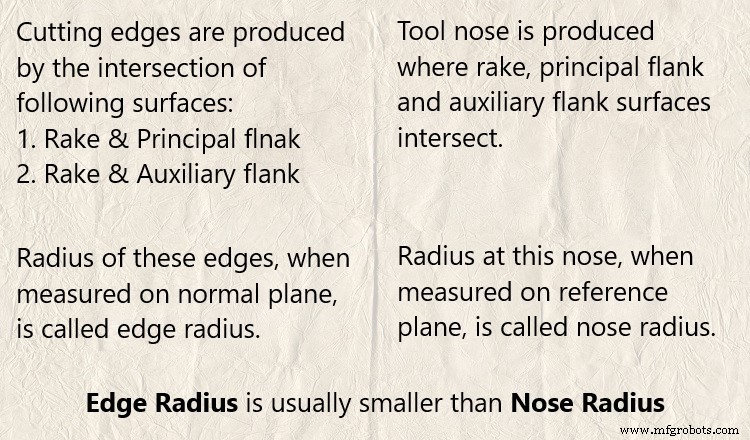

Fysiek treedt rand op wanneer twee vaste oppervlakken elkaar kruisen en een neus treedt op wanneer drie of meer vaste oppervlakken elkaar kruisen. Ook in de snijplotter komt de rand naar voren waar het harkoppervlak en het flankoppervlak elkaar kruisen en hetzelfde wordt snijrand genoemd. Als de frees twee flankoppervlakken bevat, worden er twee snijranden geproduceerd:primaire snijrand (kruising tussen harkoppervlak en hoofdflankoppervlak) en hulpsnijrand (kruising tussen harkoppervlak en hulpflankoppervlak). Een snijder kan een of meer snijkanten bevatten en dienovereenkomstig kunnen snijders worden geclassificeerd als enkelpunts en meerpunts snijgereedschap.

Wanneer drie gereedschapspuntoppervlakken (hark, hoofdflank en hulpflank) elkaar kruisen, ontstaat een snijneus. Tijdens de bewerking blijft deze neus in fysiek contact met het werkstuk en wordt blootgesteld aan extreme druk en wrijving.

Wat is een randradius?

Geen enkele rand is perfect scherp. Zelfs als het perfect scherp is, kan het niet nauwkeurig worden gemeten, omdat elk meetinstrument een beperkte capaciteit heeft. Scherpte is namelijk niet direct meetbaar. Het is de ronding van de randen die wordt gemeten en de scherpte is omgekeerd evenredig met de rondheid. Hoe hoger de ronding of straal van de rand, hoe minder scherp deze is. Dus rondheid is een kwantitatieve meting van de randradius; terwijl scherpte een kwalitatieve meting is op basis van rondheidswaarde.

Waarde van randradius: Hoewel de theoretische minimumgrens voor rondheid de straal van het atoom van het betreffende materiaal is, zal een dergelijke rand praktisch een zeer lage sterkte hebben en dus geen toepassing vinden. Dit geeft aan dat een zeer scherpe snijkant (zeer kleine radius) een lage sterkte heeft en dus snel zal breken tijdens het bewerken. Zo wordt aan elke rand van de frees een geschikte ronding verschaft, zodat deze niet snel bezwijkt of bot wordt. De waarde van de snijkantradius varieert gewoonlijk tussen 0,5 – 10 µm voor micro- en precisiegereedschappen en 10 – 500 µm voor conventionele gereedschappen.

Effecten van de randradius op macrobewerkingen: Bij conventionele machinale bewerkingen op macroschaal, zoals draaien, frezen, boren, enz., heeft deze parameter een onbeduidende invloed op de algehele bewerkingsprestaties, aangezien de ongesneden spaandikte overweldigend groter is dan de randradius. Typisch is de ongesneden spaandikte 0,2 – 2 mm, terwijl de randradius 0,5 – 10 µm is; dat betekent 500 – 1000 keer groter. Omdat het een triviale parameter is bij conventionele bewerking, wordt het niet opgenomen in de gereedschapssignatuur van de corresponderende frees.

Effecten van de randradius op microbewerkingen: Wanneer de bewerking echter op micro- of nanoschaal wordt uitgevoerd, wordt de randradius een overheersende parameter die het snijvermogen en de kwaliteit van het bewerkte oppervlak beïnvloedt. In dergelijke gevallen wordt de randradius vergelijkbaar met de ongesneden spaandikte. Bij microfrezen (micro-vingerfrees) is de randradius bijvoorbeeld typisch 2 – 5 µm, terwijl de voedingssnelheid (equivalent aan de ongesneden spaandikte bij het frezen) slechts 0,5 – 10 µm/groef is. Evenzo is de randradius bij diamantdraaien (precisiebewerking) een belangrijke parameter. Uit verschillende onderzoeken is gebleken dat de minimale snedediepte binnen 10 – 50% (op basis van andere parameters) van de randradius moet liggen om in elke passage efficiënt materiaal te verwijderen.

Wat is neusradius?

Bij snijgereedschap is de neus het resultaat van de kruising van het harkoppervlak, het hoofdflankoppervlak en het hulpflankoppervlak. Zoals gebruikelijk kan het niet perfect scherp zijn en is er één geschikte ronding op de gereedschapspunt aangebracht. De straal van deze afgeronde neus, gemeten op het referentievlak, geeft de waarde voor de neusstraal. Het is een belangrijke parameter voor conventionele bewerking, ook omdat de waarde dicht bij de ongesneden spaandikte ligt.

Waarde van neusradius: Typisch varieert de neusradius van conventionele frezen tussen 0,8 – 2 mm; terwijl de ongesneden spaandikte 0,2 - 2 mm kan zijn. Voor microsnijders is de neusradius veel kleiner, meestal enkele tientallen microns.

Wetenschappelijke vergelijking tussen randradius en neusradius wordt in dit artikel gepresenteerd. Concluderend kan worden gezegd dat de straal op de snijkant in feite de straal van de rand is en dat de straal op de gereedschapspunt de neusstraal wordt genoemd. Bij conventionele machinale bewerking op macroschaal heeft de randradius een onbeduidende invloed, maar bij machinale bewerking op microschaal of precisie is het een dominante parameter. Neusradius is echter altijd van invloed op de bewerkingsprestaties.

Industriële technologie

- Verschil tussen kettingaandrijving en tandwielaandrijving

- Verschil tussen riemaandrijving en kettingaandrijving

- Verschil tussen eenpuntsfrees en een meerpuntsfrees

- Verschil tussen harkoppervlak en flankoppervlak van snijgereedschap

- Verschil tussen hellingshoek en vrijloophoek van snijgereedschap

- Verschil tussen draaiproces en freesproces

- Verschil tussen snijgereedschap en slijpschijf

- Verschil tussen machinaal bewerken en slijpen

- Verschil tussen verbinden en bevestigen

- Wat is het verschil tussen Industrie 4.0 en Industrie 5.0?

- Verschil tussen zachthoutmultiplex en hardhoutmultiplex