Verschil tussen additieve en subtractieve productie

Fabricage is een cruciale stap in de productie die grondstoffen of afval daadwerkelijk omzet in gewenste producten door substantiële waarde toe te voegen. Er bestaan verschillende productieprocessen om tegemoet te komen aan de behoefte om een grote verscheidenheid aan materialen op ingrijpende manieren te verwerken. De groeiende behoefte aan geminiaturiseerde producten met een betere oppervlaktekwaliteit en meer ingebouwde functionaliteiten maakte de weg vrij voor een snelle ontwikkeling van de productie en als gevolg daarvan zijn er verschillende geavanceerde processen ontwikkeld die materialen efficiënt kunnen verwerken om beter te voldoen aan de huidige marktvraag. De reikwijdte van de productie is ook geleidelijk uitgebreid om een enorm domein te bestrijken, variërend van eeuwenoude industriële sectoren tot geavanceerde op producten of diensten gebaseerde bedrijven om adequaat bij te dragen aan hun vereisten.

Verschillende voorstanders probeerden alle fabricageprocessen op een systematische manier te classificeren; in veel gevallen slaagt een dergelijke classificatie er echter niet in om nieuw ontwikkelde processen ondubbelzinnig te omvatten. Gezien alle relevante processen, kan de productie worden onderverdeeld in de volgende vijf groepen:

Castprocessen: Hier wordt grondstof gesmolten om in een vooraf gebouwde holte te gieten en hetzelfde te laten stollen. Aldus wordt een product met een omgekeerde vorm van de holte verkregen. Dit eeuwenoude proces is geschikt om een basisvorm aan het onderdeel te geven, omdat het geen ingewikkelde vormen kan produceren en ook geen gladde oppervlakken kan geven. Alle giet- en vormprocessen (zoals zandvormen, spuitgieten, spuitgieten, enz.) volgen dit basisprincipe.

Deelnemen aan processen: Hier kunnen twee of meer vaste componenten tijdelijk of permanent worden samengevoegd. Verbinden kan worden bereikt door te smelten om een samensmelting te vormen of met behulp van andere mechanische elementen. Lassen, klinken, solderen, hardsolderen, koppelen, passen, lijmen, bevestigen, splitpen, knokkelverbinding, enz. vallen onder de paraplu van verbinden. Demontageprocessen vallen hier ook onder.

Wijzigingsprocessen: Hier kunnen materiaaleigenschappen of basisvorm op verschillende manieren worden gewijzigd om beter aan de eisen te voldoen. Verschillende vormprocessen zoals smeden, walsen, trekken, extrusie, enz. Worden gebruikt voor vormtransformatie; terwijl warmtebehandeling, cryogene behandeling, coating, enz. worden gebruikt om de eigenschappen van de componenten te wijzigen.

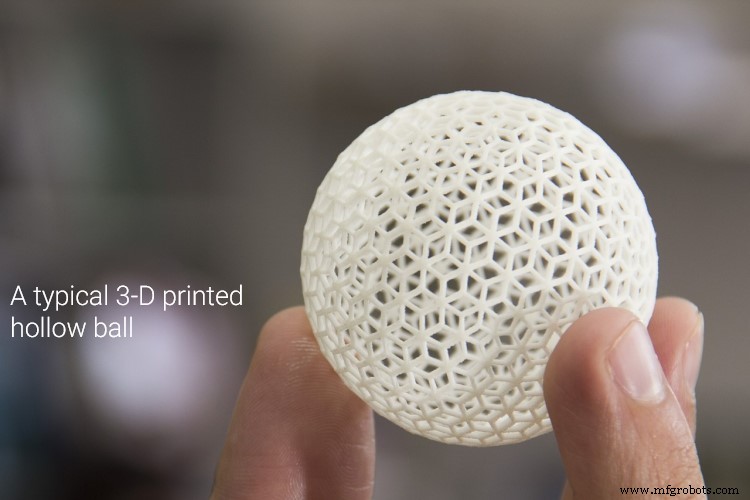

Aditieve processen: Hier worden lagen materiaal in halfvaste vorm over elkaar heen toegevoegd om direct een echt driedimensionaal onderdeel te bouwen met de vereiste functies en verbeterde nauwkeurigheid. Zo elimineert het de noodzaak van nabewerking; dergelijke processen zijn echter geschikt voor componenten van kleine afmetingen. Rapid prototyping-processen (zoals 3D-printen, stereolithografie, selectieve lasersintering, enz.) volgen het additieve principe.

Subtractieve processen: Zoals de naam al doet vermoeden, wordt hier laag voor laag materiaal van het massieve werkstuk verwijderd om uiteindelijk het beoogde product te produceren. Er vindt dus materiële verspilling plaats. Bewerkings- of metaalbewerkingsprocessen volgen het subtractieve principe. Voorbeelden zijn draaien, vormen, frezen, boren, slijpen, leppen, abrasieve jetbewerking, elektrische ontladingsbewerking, laserstraalbewerking, enz.

Tabel:Verschillen tussen additieve en subtractieve productie

| Additieve productie | Subtractieve productie |

|---|---|

| Hier worden materiaallagen over elkaar toegevoegd om een 3D-component te bouwen. | Hier worden materiaallagen van een massief blok verwijderd om de gewenste 3D-component te verkrijgen. |

| Het is geschikt voor materialen met een laag smeltpunt. | Smeltpunt legt meestal geen enkele beperking op. |

| De volumetrische dichtheid van het werkmateriaal kan tijdens bedrijf worden gewijzigd. | De volumetrische dichtheid van het werkmateriaal kan tijdens bedrijf niet worden gewijzigd. |

| Er vindt geen materiële verspilling plaats. | Materiaalverspilling komt voor in verschillende vormen, zoals chips, verdamping, enz. |

| Aditieve processen zijn geschikt voor een beperkt aantal materialen. | Subtractieve processen vormen geen beperking voor werkmateriaal. |

| Het is geschikt voor kleine onderdelen. Het kan geen grote onderdelen bevatten. | Het kan kleine tot grote objecten verwerken. |

| Elke complexe vorm kan door deze processen direct worden geproduceerd. | Componentcomplexiteit legt beperkingen op aan de haalbaarheid ervan. |

| Volledig gesloten interne holle onderdelen kunnen eenvoudig worden gefabriceerd. | Volledig gesloten holte kan niet worden geproduceerd. |

| Aditieve processen zijn tijdrovend en vereisen geavanceerde apparatuur, ervaren werknemers en strakke omgevingscontrole. | Subtractieve processen zijn tijdbesparend, economisch goedkoper en ergonomisch ontspannend. |

Filosofie van optellen en aftrekken: Beide filosofieën worden gebruikt om echte driedimensionale componenten of functies te produceren met verbeterde dimensionale nauwkeurigheid en nauwe tolerantie; ze verschillen echter in hun benaderingen. Additive manufacturing volgt het principe van het toevoegen van laag voor laag materiaal over elkaar volgens het ontwerp om uiteindelijk het product te bouwen met de beoogde functies. Het proces begint dus met een hoogte van nul (geen materiaal) en geleidelijk wordt de hoogte groter naarmate er lagen worden afgezet. Materiaal wordt meestal in halfvaste vorm afgezet en de volgende laag wordt toegevoegd zodra de vorige laag volledig droog is. In tegenstelling hiermee wordt in de subtractieve fabricagefilosofie laag voor laag materiaal verwijderd van de gewenste locatie van een massief blok om uiteindelijk het gewenste onderdeel te verkrijgen. Het proces begint dus met een solide grondstofblok en er wordt materiaal uit verwijderd om beoogde functies te creëren. Materiaal kan op verschillende manieren worden verwijderd (zoals afschuiven in de vorm van vaste spanen, smelten en verdampen, ionisatie, sputteren, enz.) op basis van het gebruikte proces.

Smeltpunt van werkmateriaal: Bij additieve processen moet werkmateriaal ofwel smelten, ofwel plastic maken door verhitting. Materiaal met een hoger smeltpunt zal meer warmte verbruiken om plastic (halfvast) te worden, zodat het over de vorige laag kan worden toegevoegd. Het heeft dus de voorkeur voor materialen met een laag smeltpunt, zoals plastic of PMMA. Het smeltpunt is echter geen belangrijke factor voor het verwerken van technische materialen door middel van subtractieve methoden, aangezien materiaal in vaste vorm of door ionisatie wordt verwijderd. In dergelijke op thermische energie gebaseerde NTM-processen waarbij materiaal wordt verwijderd door smelten en verdampen, blijft de intensiteit van de bundelenergie altijd buitensporig hoger dan het smeltpunt van materialen. In EDM is de plaatselijke temperatuur bijvoorbeeld hoger dan 10.000 °C, wat veel hoger is dan 3422 °C (smeltpunt van titanium, hoogste smeltpunt van alle metalen).

Manipuleren van volumetrische dichtheid: Het grootste voordeel van additieve processen is de mogelijkheid om de dichtheid van werkmateriaal te veranderen tijdens het afzetten van lagen. Hier kan een dichtheid in een bereik van 20 - 100% worden aangenomen en kan het totale materiaalvolume op een gecontroleerde manier worden gewijzigd. Dit kan enerzijds het materiaalverbruik verminderen en anderzijds het gewicht van de componenten aanzienlijk verminderen, meestal zonder de wandsterkte op te offeren. Een dergelijke faciliteit kan niet worden verkregen met subtractieve processen, omdat de dichtheid van het werkmateriaal gedurende de hele operatie hetzelfde blijft. Het gewicht van het onderdeel kan dus niet worden verminderd als het basisblok met uitgangsmateriaal is geselecteerd.

Verspilling van materiaal: Bij additieve processen wordt een dunne laag materiaal toegevoegd over de vorige laag volgens het ontwerp (computergebaseerd ontwerp, zoals CAD). Dus als er een holte of sleufachtige functie is, wordt er geen materiaal op die positie afgezet. Herhaaldelijke depositie van materiaal in lagen volgens het ontwerp levert uiteindelijk het beoogde 3D-object op. Er wordt geen verdere nabewerking op uitgevoerd; er treedt dus geen materiaalverspilling op. Bij subtractieve processen wordt overtollig materiaal geleidelijk uit de basisgrondstof verwijderd; een dergelijke verwijdering kan echter plaatsvinden in verschillende vormen (zoals vaste spanen, smelten en verdampen, ionisatie, sputteren, enz.) op basis van het gebruikte proces.

Geschiktheid: Tot nu toe, met de meest volledige ontwikkeling van technologie, zijn additieve processen geschikt voor selectieve materialen zoals plastic en PMMA. Ook kan het geen grotere objecten aan; systeemcapaciteit is meestal beperkt tot 2 kg. Subtractieve processen kunnen echter een grote verscheidenheid aan materialen aan. Bepaalde mechanische, elektrische en thermische eigenschappen (zoals hardheid, brosheid, elektrische geleidbaarheid, smeltpunt, enz.) stellen beperkingen aan de bewerkbaarheid voor een bepaald proces, maar dergelijke beperkingen kunnen worden overwonnen door een ander proces toe te passen. Deze processen zijn ook in staat om grotere objecten efficiënt te verwerken.

Productie van complexe vormen en holle onderdelen: Bij additieve processen wordt de CAD-tekening eerst in dunne lagen gesneden (laagdikte hangt af van de gewenste maatnauwkeurigheid en oppervlakteafwerking) en vervolgens wordt het materiaal laag voor laag over elkaar heen toegevoegd. Dus elke gecompliceerde vorm kan worden overwogen tijdens het snijden en daaropvolgende materiaalafzettingsstappen, en elimineert dus de noodzaak van nabewerking. Het kan zelfs interne holle delen produceren, zoals een volledig gesloten holte. Subtractieve processen hebben een beperkt vermogen om complexe vormen te produceren. Het kan geen volledig gesloten holte creëren.

Industriële aspecten: Additieve processen zijn tijdrovend omdat de afzettingstijd van de laag en daarna de droogtijd ermee verbonden zijn. Bij het fabriceren van kleine objecten met ingewikkelde vormen en hoge precisie (bijvoorbeeld een prototype), kan het echter tijd- en kostenefficiënt zijn, vooral als de productiehoeveelheid erg klein is. Ook is in veel gevallen een strakke beheersing van de werkruimteomgeving gewenst. Hoewel additieve processen in bepaalde gebieden in opkomst zijn als geschikt alternatief voor subtractieve processen, kunnen subtractieve processen voor massaproductie van grote objecten met een eenvoudige vorm de rivaal overweldigend overtreffen.

In dit artikel wordt een wetenschappelijke vergelijking tussen additive manufacturing en subtractive manufacturing gepresenteerd. De auteur raadt u ook aan de volgende referenties door te nemen voor een beter begrip van het onderwerp.

- Additive Manufacturing of Metals:The Technology, Materials, Design and Production door L. Yang, K. Hsu, B. Baughman, D. Godfrey, F. Medina, M. Menon en S. Wiener (1 st editie, Springer).

- Additive Manufacturing:3D-printen voor prototypen en fabricage door A. Gebhardt en J. Hötter (1 st editie, Hanser).

- Newman et al. (2015); Procesplanning voor additieve en subtractieve productietechnologieën; CIRP-Annalen; vol. 64 (1); blz. 467-470.

Industriële technologie

- 5 gemeenschappelijke productieprocessen voor additieven

- Additieve productie versus subtractieve productie

- Uitdagingen en kansen voor 3D-printen en additieve productie

- Verschil tussen kettingaandrijving en tandwielaandrijving

- Verschil tussen riemaandrijving en kettingaandrijving

- Verschil tussen draaiproces en freesproces

- Verschil tussen snijgereedschap en slijpschijf

- Verschil tussen machinaal bewerken en slijpen

- Verschil tussen GMAW- en GTAW-lasprocessen

- Verschil tussen verbinden en bevestigen

- Hoe additieve productie en traditionele productie complementaire processen zijn