Wat is Totaal Productief Onderhoud (TPM)?

Totaal productief onderhoud is een reeks processen voor het onderhouden en verbeteren van productie-, veiligheids- en kwaliteitssystemen via de middelen, mensen en processen die waarde toevoegen aan een organisatie.

Maar wat betekent dat eigenlijk allemaal?

Kortom, het is een combinatie van vijf stappen en acht activiteiten die erop gericht zijn om alles draaiende te houden. En door gebruik te maken van totaal productief onderhoud (TPM), kunnen onderhoudsafdelingen hun werk beter, gemakkelijker en met veel minder stress doen.

Totaal productief onderhoud in het verleden

Tussen 1950 en 1970 besteedden Japanse bedrijven veel tijd aan het zoeken naar manieren om de productie te verfijnen, en ze ontdekten dat de sleutel was om kleine groepen eerstelijnsmedewerkers te betrekken bij verbeteringsprojecten. Tegen 1971 hadden ze alles wat ze hadden geleerd in een formeel systeem gestopt, totaal productief onderhoud. Snel voorbeeld van het belang en bereik:de beroemde JIT-productie in Japan, waar onderdelen net op tijd arriveren, net voordat ze nodig zijn, is afkomstig van en vertrouwt op de kernprincipes en -praktijken van TPM.

Totaal productief onderhoud vandaag

U vraagt zich misschien af:"Wat hebben fabricagefilosofieën en -praktijken uit het Japan van de jaren 70 met mij te maken?"

Het blijkt dat het veel kan zijn. Totaal productief onderhoud heeft dezelfde doelen als uw onderhoudsafdeling, waaronder:

-

Minder uitvaltijd

-

Meer uptime

-

Verbeterde veiligheid

- Minder stress

Een ander verband is hoe moderne facility management software het implementeren van totaal productief onderhoud eenvoudiger maakt. Als je een CMMS hebt, kun je TBM voor je laten werken.

Totaal productief onderhoud bestaat uit twee hoofdsecties, de 5S-fundering en de acht pijlers. Door naar elk onderdeel te kijken, kunnen we het systeem als geheel beter begrijpen.

5S-basis

U begint met een lijst met dingen die u in de buurt van uw faciliteiten kunt doen. Het idee is om alles perfect te regelen, de beste omgeving te creëren en deze vervolgens te onderhouden.

Er is wat onenigheid over de vertaling van de woorden uit het originele Japans, maar de algemeen aanvaarde 5S zijn:

-

Sorteren

-

Op volgorde zetten

-

Schitteren

-

Standaardiseren

-

Volhouden/zelfdiscipline

Het is belangrijk om te onthouden dat het een genummerde lijst is. De stappen moeten in volgorde worden uitgevoerd, omdat latere stappen verwijzen naar en afhankelijk zijn van eerdere stappen.

Sorteren

Bij deze stap moet je declutteren. Ruim alles op wat er niet hoeft te zijn. Sommige dingen verplaats je naar betere plekken. Anderen, gooi je weg. Wanneer u de rommel in de gereedschapskist en inventaris van de onderhoudsafdeling opruimt, kunnen technici sneller vinden wat ze nodig hebben. Wanneer u het rond activa doet, kunnen onderhoudstechnici potentiële problemen gemakkelijker zien tijdens routinematige walkthroughs. En wanneer ze aan activa werken, hoeft er minder te worden verplaatst voordat ze kunnen beginnen.

Rommel doodt de tijd op de moersleutel. Weg ermee.

In volgorde instellen met CMMS-software

Hier, pak wat er over is en begin het te organiseren. Een plek voor alles en alles op zijn plaats. Het is over het algemeen het meest logisch om dingen te organiseren in termen van workflows. Voor operators betekent dat dat alles is ingedeeld volgens de stappen die ze volgen met een asset. Het kan handig zijn om elke werkplek te zien als een mini-assemblagelijn.

Maar voor de onderhoudsafdeling is het een beetje anders. Hier hebben we de eerste stap in het TPM-proces waar een CMMS van pas komt. Neem bijvoorbeeld de inventaris van de onderhoudsafdeling. Wat is de beste manier om alles te organiseren? Sommige van uw beslissingen zullen te maken hebben met veiligheid. Zware voorwerpen moeten bijvoorbeeld op de onderste planken. Andere inventaris kan specifieke vereisten hebben voor de omgevingstemperatuur. Zo kun je in de golftinnen schuur onder de hete zon niets onder druk houden. Voor al het andere, wil je het zo organiseren dat de dingen die je het vaakst gebruikt, het gemakkelijkst te vinden en eruit te halen zijn.

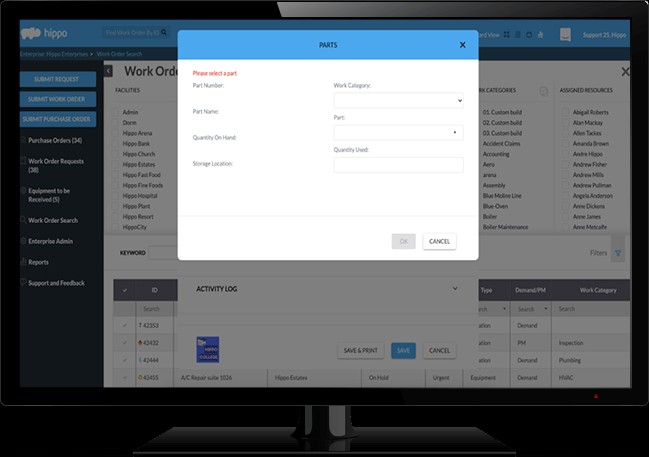

Met zijn ingebouwde voorraadbeheersoftware helpt uw CMMS door het giswerk weg te nemen. Wilt u weten welke materialen het meest worden gebruikt? Bekijk historische werkorders en inkooporders. Hetzelfde geldt voor vervangende onderdelen.

Welk reserveonderdeel het meest wordt gebruikt, leg het op de plank op ooghoogte bij de deur.

Schitteren

Je hebt alleen de essentie nodig en je hebt ze gesorteerd om ieders workflows glad te strijken. Nu heb je een manier nodig om ervoor te zorgen dat al dat werk lang meegaat. Shine betekent momenten creëren waarop je teruggaat om op te ruimen, en ervoor te zorgen dat alles goed werkt en op de juiste plek staat.

Standaardiseren met CMMS-software

Het is geweldig om te willen schitteren, maar het is ook gemakkelijk te vergeten. Na verloop van tijd keren de dingen die je hebt gesorteerd en ingesteld terug naar hun natuurlijke staat:ongeorganiseerde rommel. Standaardiseren is waar u een glansschema opstelt. Voor operators kunnen de laatste 15 minuten van elke dienst worden gereserveerd om te poetsen. Zo begint de volgende dienst altijd met een mooie schone werkplek.

Voor de onderhoudsafdeling kan het glimmen in het CMMS worden ingepland als een preventief onderhoud werkorder (PM) met een aanpasbare checklist van taken. Zodra het is gepland, kan de afdeling het zien op het gemakkelijk te lezen kalenderdashboard.

Bovendien stuurt de software e-mailherinneringen, waardoor PM's onmogelijk te vergeten zijn. Het kan je ontgaan zijn, maar de software onthoudt en herinnert je eraan.

Onderhoud/zelfdiscipline met CMMS-software

Bij deze stap vergrendelt u uw voortdurende winst door ervoor te zorgen dat operators en onderhoudstechnici de waarde inzien van totaal productief onderhoud. Japanse fabrikanten ontdekten dat een van de beste manieren om buy-in te krijgen van eerstelijnsmedewerkers was om hen om input te vragen. Als een deel van het proces het opstellen van een glansschema is, is het een goed idee om alle betrokkenen om suggesties te vragen. Hoe vaak moeten operators en technici "schijnen"? Welke specifieke taken moeten in de PM's worden ingebouwd? Hoe meer mensen vinden dat hun mening ertoe doet, hoe meer ze vinden dat het programma ertoe doet.

Met name voor de onderhoudsafdeling is het belangrijk dat iedereen goed getraind is in het CMMS. Het moet een hulpmiddel zijn dat ze gebruiken, geen gedoe dat ze voorbij moeten duwen. Als u momenteel op zoek bent naar een CMMS, zorg er dan voor dat het gebruiksvriendelijk is en wordt geleverd met goede training en voortdurende ondersteuning. Je kunt geen buy-in krijgen voor een nieuw project van techneuten als het eerste wat je hen vraagt is een frustrerende CMMS aan te pakken.

Acht pijlers van totaal productief onderhoud

De 5S vormen de basis. De acht pilaren staan op dat fundament en ondersteunen het dak. Je kunt ze in elke volgorde doen.

Autonoom onderhoud

Klinkt behoorlijk sci-fi, toch? Maar het zijn niet de activa die zichzelf in stand houden. Het zijn de operators die de eenvoudige onderhoudstaken overnemen. Zie het bezit als een huis en de exploitant als de huiseigenaar. De onderhoudstechnici zijn ambachten. Als elke keer dat de grasmaaier meer gas nodig had, de huiseigenaar een beroep deed, zou het langzaam gaan en veel geld kosten. Het is veel logischer voor de huiseigenaar om zoveel mogelijk voor zichzelf te zorgen, en alleen een vakman in te schakelen als ze zelf niet veilig voor een probleem kunnen zorgen. Het toevoegen van olie en het opruimen van maaisel is voor de huiseigenaar, maar ze bellen een vak wanneer het trekkoord breekt of de motor op mysterieuze wijze sterft.

Gepland onderhoud met CMMS-software

Gepland is gewoon een andere naam voor preventief. In plaats van te wachten tot er iets misgaat, zoek en los je proactief kleine problemen op voordat ze de kans krijgen om uit te groeien tot grote problemen. Een nauwkeurig afgestemd preventief onderhoudsprogramma levert veel voordelen op, waaronder:

-

Minder uitvaltijd

-

Verhoogde uptime

-

Eenvoudiger voorraadbeheer

-

Minder on-demand werkorders

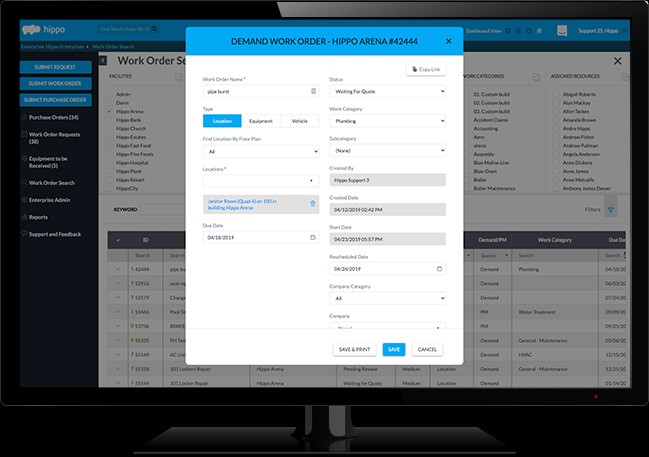

Een goed CMMS is essentieel voor een efficiënt programma, omdat je met de software terug kunt kijken en vervolgens vooruit kunt plannen. Hoe? Ten eerste verzamelt het al uw werkordergegevens in één centrale database, waardoor het beide veilig blijft. Niet alleen worden al uw gegevens in realtime bijgewerkt, maar er wordt ook altijd een back-up van gemaakt. Zodra het veilig is, maakt het uw gegevens toegankelijk, vanaf elk mobiel apparaat, overal en op elk moment. Ten tweede helpen automatisch gegenereerde rapporten boordevol onderhoudsstatistieken u inzicht te krijgen in uw gegevens.

Zodra je snel terug kunt kijken en ziet hoe vaak een asset bijvoorbeeld kapot is gegaan, kun je de juiste PM's instellen. De riem van de motor is de afgelopen drie maanden ongeveer elke 20 dagen afgegleden? Stel een PM in om elke 17 dagen te inspecteren en aan te passen.

Kwaliteitsbehoud met CMMS-software

Ook hier is het gewoon een andere naam voor een bekend proces. Kortom, het is analyse van de oorzaak, waarbij u in plaats van alleen een probleem op te lossen, probeert vast te stellen wat de oorzaak is. Het standaardadvies is om achteruit te werken door vijf keer te vragen waarom.

Laten we bijvoorbeeld zeggen dat het probleem is dat uw auto niet wil starten.

Eén:"Waarom start de auto niet?"

Antwoord:het is de lege batterij.

Twee:"Waarom is de batterij leeg?"

Antwoord:Dynamo werkt niet, dus de batterij werd niet opgeladen.

Drie:"Waarom functioneerde de dynamo niet?"

Antwoord:De riem is gebroken.

Vier:"Waarom is de riem gebroken?"

Antwoord:Het werd broos door ouderdom en gebruik.

Vijf:"Waarom was de oude riem niet vervangen?"

Antwoord:De onderhoudsaanbevelingen van de fabrikant werden niet opgevolgd.

Je krijgt niet altijd vijf plekken terug. Maar vijf wordt als een goede vuistregel beschouwd.

Een goed CMMS is handig omdat je terug kunt gaan en al je historische werkorders en PM's kunt bekijken. Door te kijken wat er is gedaan, kun je achterhalen wat er is gemist. Als u klaar bent met uw analyse van de hoofdoorzaak, kunt u ook PM's instellen om ervoor te zorgen dat u niet steeds met dezelfde problemen te maken krijgt. Het heeft geen zin om de oorzaak van een probleem te achterhalen als u het in de toekomst niet kunt vermijden.

Gerichte verbetering met CMMS-software

De theorie hier is dat verbetering een continu proces is. Je bent altijd op zoek naar een andere kleine invalshoek om van te profiteren, hier en daar nog een truc om je vooruit te helpen. Iedereen deelt deze verantwoordelijkheid. Iedereen heeft zijn ogen open voor kansen om beter te worden.

Een goed CMMS ondersteunt deze pijler op een aantal manieren. Dankzij de aanpasbare instructies en checklists in werkorders en PM's wordt het onderhoud elke keer op dezelfde manier uitgevoerd. Dit is belangrijk, want voordat u manieren kunt vinden om uw workflows te verbeteren, moet u ervoor zorgen dat de huidige worden gevolgd.

Ze maken het ook gemakkelijker voor de onderhoudsafdeling om nieuwe processen en workflows voor faciliteitsonderhoud over te nemen. In plaats van te moeten gaan zitten en alles aan elke technicus moeten uitleggen, kunnen managers eenvoudig de werkordersjablonen bijwerken.

Vroeg onderhoud aan apparatuur

Iedereen weet dat activa meestal duurder zijn als ze ouder zijn. Maar ze kunnen in het begin ook duur zijn. Installatie, storingen door onervaren operators en technici die meer tijd nodig hebben om onbekende activa te repareren, kosten allemaal geld. Voor deze pijler proberen organisaties deze vroege problemen te vermijden door ervoor te zorgen dat operators en technici machines krijgen die gemakkelijk te leren en te repareren zijn. Snel voorbeeld:de plaatsing van toegangspanelen kan een enorm effect hebben op de levensduur van een asset.

Onderwijs en training en Administratief &kantoor TPM

Deze twee zijn dicht genoeg bij elkaar, we kunnen er als één over praten. Hier verspreidt u het evangelie van het totale productieve onderhoud op en neer in het organigram. Van frontlinie tot frontoffice. Het idee is dat zodra iedereen de voordelen van de stappen en pijlers begrijpt, ze het project zullen ondersteunen en meedoen.

Veiligheid, gezondheid en omgevingsomstandigheden met CMMS-software

Deze is enorm. Bedrijven geven om de gezondheid en veiligheid van hun werknemers en doen er alles aan om ongevallen te voorkomen. Ze geven ook om de bottom line, en ongevallen kunnen kostbaar zijn met wettelijke en milieuboetes. Grote ongelukken vernietigen het belangrijkste bezit van een bedrijf, zijn reputatie. Het laatste wat je wilt is dat Hollywood een film maakt over de ramp met je bedrijf.

Een goed CMMS maakt uw faciliteiten veiliger. Dankzij het open portaal voor onderhoudsverzoeken kan iedereen op betrouwbare wijze de onderhoudsafdeling bereiken met veiligheidsproblemen. Wanneer een machinist ziet dat een veiligheidsbeugel los zit of dat er een olievlek naast een activum is waardoor slipgevaar ontstaat, weet de onderhoudsafdeling dat meteen. Problemen worden opgelost voordat iemand gewond raakt.

Volgende stappen

Zie het niet als een alles-of-niets-voorstel. U kunt voordelen zien, zelfs als u slechts enkele van de vijf stappen en acht pijlers probeert. U kunt de onderdelen nemen die zinvol zijn voor uw bedrijfsvoering en de rest achterlaten. Of u kunt met een paar beginnen en de rest aanpakken zodra u klaar bent. Ongeacht uw pad met TPM, de juiste CMMS-software brengt u dichter bij de gewenste voortgang.

En Hippo is er om u te helpen de oplossing te vinden die het beste bij u past, van het beantwoorden van uw vragen over alles wat met onderhoud te maken heeft tot het boeken van een live softwaredemo.

Samenvatting

Totaal productief onderhoud (TPM) is een combinatie van processen voor het beheersen van productie-, veiligheids- en kwaliteitssystemen, waarbij de nadruk ligt op de activa, mensen en processen die waarde toevoegen aan een organisatie. Hoewel het zijn wortels heeft in de Japanse auto-industrie, gebruiken bedrijven over de hele wereld het tegenwoordig om de stilstandtijd systematisch te verminderen en de veiligheid te verbeteren. Het proces begint met het regelen van alles in uw instelling om het leven voor iedereen gemakkelijker te maken. De 5S-basis omvat de specifieke, geordende stappen, sorteren, op volgorde zetten, schijnen, standaardiseren en ondersteunen. Van daaruit gaat u verder met de acht pijlers van totaal productief onderhoud, dat u in willekeurige volgorde kunt doen. Het is belangrijk om te onthouden dat veel van deze iteratief zijn, dus je moet steeds teruggaan en ze opnieuw doen. Omdat er veel stappen zijn en veel daarvan afhankelijk zijn van timingactiviteiten binnen de afdeling, maakt een moderne CMMS-oplossing de implementatie van TPM veel eenvoudiger.

Onderhoud en reparatie van apparatuur

- Wat is betrouwbaarheidscultuur?

- Totaal productief onderhoud implementeren

- Wat is gegarandeerde onderhoudbaarheid?

- Vodcast:een inleiding op totaal productief onderhoud

- Unilever breidt Total Productive Maintenance-programma uit met behulp van Informance

- Wat is plantenonderhoud?

- Wat is fabrieksonderhoud?

- Wat is noodonderhoud?

- Wat is voorspellend onderhoud?

- Wat is preventief onderhoud?

- Totaal productief onderhoud en industrieel IoT