Een zesstappenplan om de achterstand in werkorders weg te werken

Lees de volledige reeks werkorderacademies, inclusief toolkits voor betere werkorders, optimalisatie van onderhoudsschema's, gebruik van werkordergegevens en meer

Als de onderhoudsachterstand uit de hand loopt

De Dienst Nationale Parken heeft een serieus probleem met de achterstand. En het kost iedereen.

De kosten van achterstallig onderhoud in meer dan 400 nationale parken in de Verenigde Staten werden onlangs gefactureerd op $ 12 miljard. Dat is 500% meer dan het werkingsbudget van de afdeling. En hoewel er 6,5 miljard dollar is gereserveerd om de achterstand weg te werken, dekt het amper de helft van wat nodig is.

De parken dragen de littekens van achterstallig onderhoud. Veiligheidsrisicos. Onbruikbare apparatuur. Dure infrastructuur moet jaren te vroeg worden geüpgraded.

Het is niet mooi. Er zijn niet veel onderhoudsachterstanden. Daarom worden in dit artikel tips besproken om een achterstand in werkorders te vermijden en hoe u de achterstand in onderhoud kunt verminderen als u die al heeft.

Wat is onderhoudsachterstand?

Onderhoudsachterstand is al het onderhoudswerk dat is gepland, goedgekeurd en gepland, maar niet is voltooid. Het is geen werk dat gewoon over de vervaldatum is.

Zie het als uw huishoudelijke takenlijst. Je was van plan om afgelopen zaterdag de garage op te ruimen, maar is er nooit van gekomen. Komend weekend ben je ook van plan om je kast op te ruimen. Beide taken staan in je achterstand.

Hoe wordt de onderhoudsachterstand gemeten?

Onderhoudsachterstand wordt vaak gemeten in het aantal uren of weken die nodig zijn om het werk met de beschikbare middelen te voltooien. En de achterstand maakt geen onderscheid tussen nood- en geplande werkorders. Elk stukje onderhoud wordt meegenomen in de berekening.

Hoeveel onderhoudsachterstand is te groot?

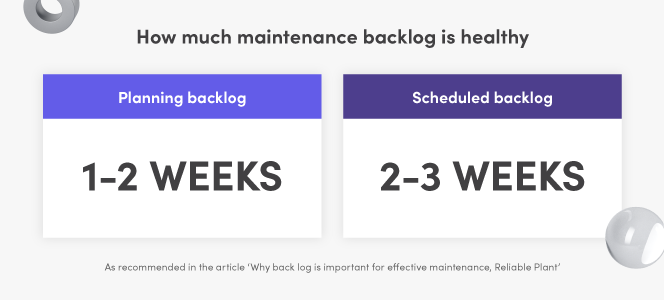

Het hebben van een onderhoudsachterstand is niet gezond. Als een achterstand te klein is, wordt het volgens dit artikel in Reliable Plant moeilijk om vakmensen en technici aan het werk te houden. Dit leidt meestal tot een toename van ongepland en corrigerend werk.

In datzelfde artikel wordt een totale achterstand van ongeveer vier weken aanbevolen. Dit omvat een planningsachterstand van twee tot drie weken (werk dat is gepland, maar niet klaar om te beginnen) en een geplande achterstand van één tot twee weken (werk dat op elk moment kan worden gestart).

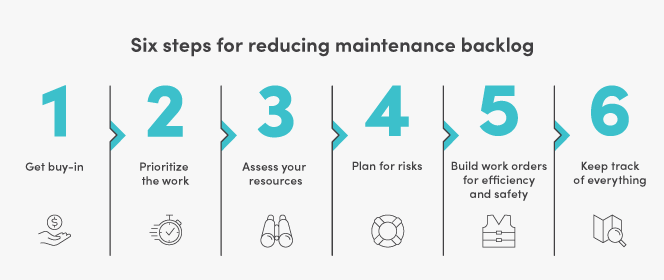

Zes stappen voor het verminderen van onderhoudsachterstand

Een lange lijst met achterstallige werkorders is eng, maar de gevolgen van het zo houden zijn enger. Dit zijn zes beproefde strategieën om die berg achterstand weg te werken:

#1:koop een buy-in

Het idee om onderhoud voor sommige andere dingen (zoals productie) te stellen, is misschien niet zo populair. Maar toegang krijgen tot apparatuur en middelen is essentieel om de achterstand weg te werken. Daarom is het eerste wat je moet doen om de mening van iedereen te veranderen.

Mensen ertoe brengen om in uw plan te stappen, begint met hen te vertellen hoe het hen zal helpen en het te onderbouwen met cijfers. Uw plan kan bijvoorbeeld op korte termijn in de doelen en quota van het productieteam snijden. Laat ze zien dat dit werk hen zal helpen hun doelen op lange termijn te bereiken door betere prestaties van activa (minder afval en herwerk) of schonere startups voor de komende maanden.

Meer informatie over hoe u TPM in uw organisatie kunt instellen

#2:Geef prioriteit aan het werk

Er moet veel gebeuren voordat je in het werk duikt. Het eerste ding is het rangschikken van taken op prioriteit. De manier waarop u achterstallige werkorders prioriteit geeft, hangt af van uw bedrijfs- en onderhoudsdoelen, maar hier is een manier om taken te kiezen die u als eerste moet doen:

- Eerst prioriteren op basis van activakritiek. Uitstekend werk aan kritieke bedrijfsmiddelen zou bovenaan de lijst moeten komen te staan.

- Filter werk aan kritieke bedrijfsmiddelen op hoe laat ze zijn. Als een PB vier keer is gemist, is deze waarschijnlijk urgenter dan een keer een PB gemist.

- Bepaal de lengte en moeilijkheidsgraad van de resterende werkorders. Werk dat snel of met minder uitvaltijd gedaan kan worden, zou uw eerste prioriteit moeten zijn.

Geef prioriteit aan uw achterstand met deze handige sjabloon

#3:Beoordeel uw bronnen

De volgende stap is om te beoordelen welke middelen voor u en uw team beschikbaar zijn om het werk gedaan te krijgen:

- Uit hoeveel mensen bestaat uw team? Welke training, vaardigheden en certificeringen hebben ze? De mogelijkheden van uw technici zullen veranderen wat u doet, de volgorde waarin u het doet en hoe lang het duurt.

- Heeft u alle onderdelen, benodigdheden en veiligheidsuitrusting voor uw werkorders? Zo niet, hoe lang duurt het om ze te krijgen? Dit kan je tijdlijn terugdringen.

- Hoe groot zijn uw onderhoudsvensters?

- Beschikken ze over alle benodigde informatie zodat technici het werk veilig en correct kunnen uitvoeren binnen de gegeven tijd?

#4:Plan voor risico's

Er zijn drie soorten banen met een hoog risico die gewoonlijk worden aangetroffen in een werkorderachterstand:

- Grote verbouwingen

- Tijdrovende en complexe projecten

- Werk die uw team al een tijdje of helemaal niet heeft gedaan.

Noteer deze werkbonnen. Analyseer de risico's die aan elk ervan zijn verbonden en vind manieren om deze te beperken. Verminder het risico door technici extra te trainen, meer technici en arbeidsuren aan het werk te besteden en ervoor te zorgen dat de juiste PBM beschikbaar zijn.

Leer hoe u werkorders maakt die de gezondheid en veiligheid bevorderen

#5 Werkorders maken voor efficiëntie en veiligheid →

Door geweldige werkorders te maken, kunnen technici achterstallig onderhoud veilig, efficiënt en correct van de lijst schrappen, zodat u uw tijd, personeel en budget optimaal kunt benutten. Er zijn enkele belangrijke onderdelen van een werkorder die dit mogelijk maken:

- Duidelijke en gedetailleerde takenlijsten:duidelijke, gedetailleerde en beknopte takenlijsten elimineren verwarring en tijdverspilling

- Een lijst met vereiste onderdelen en PBM:het opnemen van een stuklijst, samen met waar deze onderdelen te vinden zijn, zal de meeste klussen versnellen

- Handleidingen, diagrammen en afbeeldingen:door deze items vooraf aan technici te geven, wordt veel tijd besteed aan het zoeken naar of het oplossen van problemen zonder ze

- Een diepgaande beschrijving van het probleem en opmerkingen over de voltooiing:alle aanvullende informatie die een technicus context voor de taak geeft, zal hen helpen fouten, risico's en tijdverspilling te voorkomen

Leer hoe u werkorders van wereldklasse maakt

#6:Houd alles bij

Het is belangrijk om uw voortgang te meten zodra uw plan in uitvoering is. Hierdoor kunt u uw strategie aanpassen als er nieuwe uitdagingen opduiken en het werk is voltooid. Het geeft u ook meer gegevens voor het opbouwen van buy-in in de hele organisatie.

Om alles bij te houden, moet u op de hoogte blijven van uw team en hen helpen de taken aan te pakken die u hebt toegewezen. Plan frequente contactmomenten met hen om te vragen:

- Als ze zich prettig voelen bij het werk

- Als ze alle middelen en apparatuur hebben die ze nodig hebben

- Welke processen helpen het meest en welke moeten worden aangepast

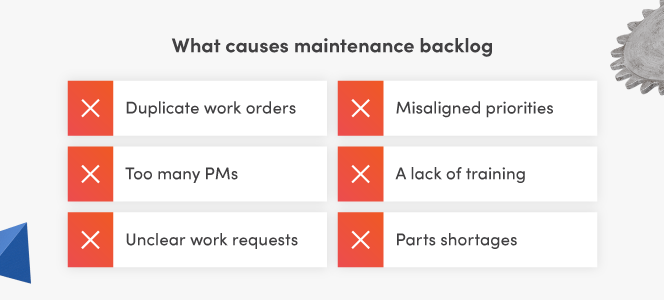

Wat veroorzaakt achterstallig onderhoud en hoe dit te voorkomen

Het is een prestatie om uw achterstand terug te brengen tot een beheersbare omvang. Maar het is nog maar het begin. Het volgende is de volgende stap om te voorkomen dat uw team opnieuw de coderoodstatus bereikt. Hier zijn een paar ideeën voor je volgende strijd tegen achterstand:

- Elimineer dubbele werkorders en verfijn uw PM's: Weg met dubbele werkorders, zodat ze uw achterstand niet opblazen. Bekijk uw PM-schema's regelmatig en pas de frequentie van gepland onderhoud aan op basis van hoe vaak ze fouten vinden. Geen fouten betekent dat ze waarschijnlijk minder vaak kunnen worden gedaan

- Standaard werkorders voor aanvragers en technici: Bouw één sjabloon voor alle werkorders. Wees heel specifiek over de informatie die nodig is bij het maken of voltooien van werkorders. Het aanvragen en beoordelen gaat sneller. Het helpt u ook trends in werkorders te volgen, zodat u problemen sneller kunt opsporen en planningen gemakkelijker kunt aanpassen.

- Haal uw doelen en processen op elkaar af: Zorg dat iedereen op één lijn zit over de verwachtingen voor onderhoud. Definieer bijvoorbeeld prioriteitswerkorders en wat betekent 'hoge prioriteit'? Er worden minder belangrijke werkopdrachten gemist als iedereen dezelfde taal spreekt.

- Houd uw onderdelen- en stafvaardigheden nauwlettend in de gaten: Houd een dashboard bij van veelgebruikte onderdelen, zodat ze nooit uitverkocht raken. Vind hiaten in de vaardigheden van uw onderhoudsteam en versterk de training op die gebieden.

Alles wat je zojuist hebt gelezen in drie zinnen

- De beste manier om een cultuur van reactief onderhoud in uw organisatie te veranderen, is door achterstanden als een obstakel voor iedereen te beschouwen, een oplossing af te stemmen en iedereen deel te laten uitmaken van het proces.

- Meer tijdplanning betekent minder tijd, dus zorg ervoor dat u uw taken prioriteert, de risico's inschat en sterke werkorders opbouwt om de efficiëntie te maximaliseren.

- Optimaliseer uw PM's, volg trends in uw werkorders en streef naar standaardisatie in uw processen om te voorkomen dat er achterstanden ontstaan of opnieuw ontstaan in uw organisatie.

Lees deel VI:Kraak de code op TPM met behulp van werkorders

Onderhoud en reparatie van apparatuur

- Preventief onderhoud echt voor u laten werken

- Onderhoudsplanning:wat levert het u op?

- De noodzaak van onderhoudsplanning

- Week is genoeg voor een vooraf onderhoudsschema

- Een plan om uit de budgetgevangenis te ontsnappen

- Onderhoudsplanning heeft een geplande achterstand nodig

- 3 sleutels voor verbeterde plantprestaties

- Waarom heb ik een werkordersysteem voor onderhoud nodig?

- Software voor onderhoudswerkorders gebruiken

- Plan voor succes in digitale transformatie

- Werkuitrusting:is het tijd voor een upgrade?