Thermomechanische controleverwerking in walserijen

Thermomechanische controleverwerking in walserijen

Thermo-mechanische gecontroleerde verwerking (TMCP) is een techniek die is ontworpen om de mechanische eigenschappen van materialen te verbeteren door het hete vervormingsproces in een walserij te beheersen. Dit was oorspronkelijk ontworpen om de vereiste externe vorm van het product te produceren. Gecontroleerd walsen, gecontroleerd koelen en direct afschrikken zijn typische voorbeelden van thermomechanische gecontroleerde verwerking. Een dergelijke verwerking bespaart energie bij de vervaardiging van staal door de warmtebehandeling na hete vervorming te minimaliseren of zelfs te elimineren, waardoor de productiviteit voor hoogwaardig staal wordt verhoogd. Het vereist normaal gesproken een verandering in het legeringsontwerp en vermindert vaak de productiviteit van het hete vervormingsproces zelf, maar maakt het tegelijkertijd mogelijk om de totale hoeveelheid legeringstoevoegingen te verminderen en de lasbaarheid te verbeteren, terwijl soms nieuwe en gunstige eigenschappen in de staal.

Het TMCP-proces heeft verschillende voordelen die kunnen helpen bij het oplossen van problemen met betrekking tot de toevoeging van belangrijke legeringselementen en conventionele warmtebehandelingen. TMCP-staalsoorten met toegevoegde microlegeringen zijn ontwikkeld om door middel van korrelverfijning aan de tegenstrijdige eisen van sterkte, taaiheid en lasbaarheid te voldoen. TMCP maakt een effectieve verlaging van de voorverwarmingstemperatuur mogelijk, waardoor de walskosten worden verlaagd. Omdat TMCP-staalsoorten een goede lasbaarheid bieden, worden ze zeer gewaardeerd in industrieën zoals scheepsbouw, offshore constructies, pijpleidingen en bouwconstructies.

TMCP is de uitgekiende combinatie van goed gedefinieerde vervormingsbewerkingen en goed gedefinieerde warmtebehandeling in een enkele productiefase om de microstructuur van het te walsen staal te beheersen. TMCP produceert staalsoorten met de gewenste uitwendige kwaliteiten (afmetingen, vorm en oppervlaktekwaliteit) en aanvaardbare mechanische eigenschappen. TMCP wordt normaal gesproken beschouwd als de laatste fase in de productie van staal.

TMCP wordt in het algemeen geassocieerd met warmwalsbewerkingen in warmbandwalserijen, plaatwalsen en staaf- en staafwalserijen. Bijvoorbeeld, in het geval van de productie van warmband van koolstofarme staalsoorten in een warmbandwalserij, worden verschillende parameters van gecontroleerd walsen in de afwerktrein met betrekking tot temperatuur, walssnelheid, walsreducties en uitloopkoelpatroon zorgvuldig geselecteerd om produceren de gewenste mechanische eigenschappen van de hot strip. Traditioneel lag de focus van dergelijke TMCP op metallurgische aspecten van het produceren van de microstructuur die de gewenste mechanische eigenschappen na warmwalsen verschaft. De aspecten van uitwendige kwaliteit, zoals vorm en vlakheid, dikte van de dikte, oppervlaktekwaliteit, enz., hebben veel minder aandacht gekregen, hoewel ze nauw verband houden met productmetallurgie en verwerkingspraktijken.

Historische aspecten

De eerste introductie van thermomechanische verwerking in commerciële productie was het gecontroleerd walsen van koolstof (C)-mangaan (Mn) staalplaten van 40 kgf/sq mm voor de scheepsbouw in de jaren vijftig. Na 1945 werd het concept van taaiheid, in tegenstelling tot het concept van ductiliteit, en kerftaaiheid een vereiste voor scheepsbouw en andere structurele staalplaten. In de jaren vijftig werden een verhoging van de Mn/C-verhouding, desoxidatie door toevoeging van aluminium (Al) en de normalisering van met Al gedode staalsoorten allemaal aangenomen om de kerftaaiheid te verbeteren. In die tijd werd ook het concept ontwikkeld dat de ductiele naar brosse overgangstemperatuur kan worden verlaagd door verfijning van de ferriet (alfa) korrelgrootte.

Vanaf het begin van de jaren zestig is er veel onderzoek gedaan naar de effecten van walstemperatuur op mechanische eigenschappen. Uit dit onderzoek is een walsproces bij een gecontroleerde temperatuur ontwikkeld om de korrelgrootte te verfijnen. Gecontroleerd walsen leverde een belangrijke bijdrage aan de vermindering van de toevoeging van legeringen en de verbetering van de lasbaarheid. Deze ontwikkeling leidde tot de productie van aanzienlijke hoeveelheden sterk en taai staal, voornamelijk gebruikt voor pijpleidingen.

Hoewel gecontroleerd walsen resulteerde in een relatief lage productiviteit, kon het worden uitgevoerd bij een relatief lage temperatuur om verbeterde sterkte en taaiheid te verkrijgen. Omdat het gecontroleerde walsproces is gebaseerd op korrelverfijning, kan het de vloeigrens en taaiheid verbeteren, maar de treksterkte niet verbeteren zonder te legeren. Daarom is de lasbaarheid met dit proces beperkt verbeterd.

Sinds het einde van de jaren zeventig zijn er pogingen gedaan om TMCP, dat zowel de sterkte als de taaiheid verbetert, te combineren met microlegeringen, wat de lasbaarheid verbetert. Wanneer TMCP wordt gebruikt in combinatie met gecontroleerd walsen, kan door de versnelde afkoeling de austeniet (gamma) naar ferriet (alfa) transformatie worden gecontroleerd. TMCP wordt nu veel gebruikt voor de productie van sterkere en hardere staalsoorten met uitstekende lasbaarheid

De huidige benadering van het gebruik van watergekoelde TMCP, dat versnelde koeling geeft na walsen bij lage temperatuur en direct afschrikken, is in de jaren tachtig sterk verbeterd. Het continue online regelproces omvat een breed scala aan koelparameters (d.w.z. warmteoverdrachtscoëfficiënt) en austenietcondities (d.w.z. onbewerkt, herkristalliseerd of niet-herkristalliseerd) en levert een verscheidenheid aan staaleigenschappen op.

In de koelapparatuur worden meerdere concepten toegepast. In een van de meest geavanceerde configuraties die er zijn, wordt de plaat vlak gemaakt door een leveller voor de waterkoeling. Deze procedure is effectief over een breed scala aan koelsnelheden om uniforme koeling over het hele plaatvlak te bereiken en om homogene mechanische eigenschappen te realiseren.

TMCP-processen

Er zijn verschillende processen voor TMCP. Deze processen vallen grofweg in de volgende drie hoofdcategorieën.

- Gecontroleerd afrollen vanaf de normalisatietemperatuur die nog steeds volledig austenitisch is (boven de Ar3-temperatuur), gevolgd door een snelle afkoeling van ongeveer 10 graden C/sec. Het doel van dit proces is om door gecontroleerd walsen de korrelgrootte te verfijnen en de sterkte te vergroten door de vorming van ferriet en perliet te onderdrukken ten gunste van een sterk taai bainiet.

- Gecontroleerd rollen zowel boven de Ar3 als onder die temperatuur, in het gemengde austeniet-ferrietgebied. Naast de austenietkorrelverfijning worden de herkristalliseerde korrels afgeplat en wordt kiemvorming van fijn ferriet gestimuleerd door de vervorming. Bij een temperatuur boven de Ar1 wordt het gecontroleerde walsen onderbroken, gevolgd door een snelle afkoeling tot kamertemperatuur of een tussentemperatuur.

- Gecontroleerd walsen wordt uitgevoerd als onderdeel van een voorbereidende verwerking, gevolgd door afkoelen en opwarmen tot net boven de Ar3-temperatuur en vervolgens snel afkoelen tot ver onder de Ar1-temperatuur. Het doel van deze techniek is om de fijnste gelijkassige austenietkorrelgrootte te ontwikkelen voordat de gecontroleerde koeling begint.

Door de juiste keuze van de vervormingstemperatuur en reksnelheid kan de sterkte van staal worden verhoogd. De sterkte van TMCP-staal is hoger dan van genormaliseerd staal van dezelfde samenstelling. Zo heeft TMCP-staal een slankere samenstelling (lager legeringsgehalte) dan conventioneel genormaliseerd staal met dezelfde sterkte.

Metallurgische kenmerken van TMCP

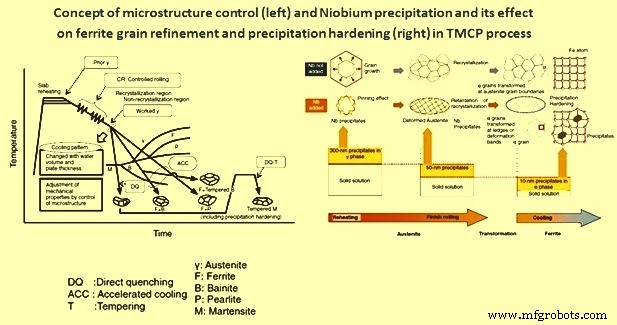

Het concept van microstructurele controle door TMCP wordt schematisch weergegeven in figuur 1. Terwijl TMCP een hoge sterkte bereikt door gebruik te maken van de transformatie naar ferriet en bainiet naast verbeterde taaiheid, verbetert gecontroleerde walstechnologie de taaiheid voornamelijk door verfijning van de ferrietmicrostructuur. Versnelde koeling geeft een hogere productiviteit in vergelijking met interkritisch (austeniet + ferrietgebied) walsen en minimaliseert elke afname van geabsorbeerde energie door de scheidingsverschijnselen. TMCP bestaat uit twee opeenvolgende fasen, namelijk (i) gecontroleerd walsen en (ii) een daaropvolgend versneld koelproces. Tijdens de walsfase worden de austenietkorrels langwerpig tot een pannenkoekvorm, wat kristallografische discontinuïteiten introduceert, zoals richels en vervormingsbanden. Deze richels en vervormingsbanden blijven totdat de versnelde afkoeling begint wanneer de walstemperatuur voldoende laag is (minder dan 800 graden C).

Fig 1 Concept van microstructuurcontrole en Nb-precipitatie en de effecten ervan

Herkristallisatie vindt plaats wanneer de temperatuur voldoende hoog is (meer dan 900 ° C) en de meeste richels en vervormingsbanden die door vervorming worden veroorzaakt, verdwijnen. De vasthoudende vervormingsrichels en banden kunnen fungeren als potentiële heterogene nucleatieplaatsen voor de austeniet-naar-ferriettransformaties en bijdragen aan korrelverfijning. Ook de heterogene vervorming van austeniet vergroot het korreloppervlak en de lengte van de korrelranden per volume-eenheid, terwijl er geen verandering is in het aantal korrelhoeken per volume-eenheid.

Het extra kenmerk van TMCP is het koelproces. Tijdens de versnelde afkoeling wordt de groei van getransformeerde producten effectief onderdrukt en wordt korrelverfijning bereikt door transformaties waarbij de bovengenoemde nucleatieplaatsen worden geïntroduceerd. De verlaging van de transformatietemperatuur veroorzaakt door versnelde afkoeling veroorzaakt sterke veranderingen in de intragranulaire structuur. De drijvende krachten van de transformatie dragen ook bij aan de verfijning van de korrelgrootte door walsen bij lage temperatuur gevolgd door afschrikken met water. De treksterkte kan op grote schaal worden gecontroleerd (van 50 kg/m² mm tot meer dan 80 kg/m²).

De microlegeringselementen in het staal regelen de microstructuur. Sporenhoeveelheden elementen zoals niobium (Nb) en titanium (Ti) (concentraties in de orde van grootte van 0,01 %) zorgen ervoor dat de microstructuur kan worden verfijnd van het opnieuw opwarmen van staal tot gecontroleerd walsen en versnelde koelprocessen en verbeteren de sterkte van het afgewerkte gewalste Product. De effecten van Nb (Fig 1) als voorbeeld van een microlegeringselement laten zien dat de afmetingen van de Nb-precipitaten die tijdens elk proces worden gevormd, ongeveer 300 nm zijn bij de plaatopwarmtemperatuur vóór het walsen (meer dan 1000 ° C), 50 nm tijdens gecontroleerd walsen (rond 800 deg C) en 10 nm bij de transformatietemperatuur (rond 600 deg C) tijdens het afkoelen. Kortom, de grootte van precipitaten neemt af met afname van de temperatuur naarmate het proces vordert. Dit is handig voor microstructurele controle. Het is daarom noodzakelijk om Nb in een vaste oplossing te houden, zodat het in de daaropvolgende processen in voldoende hoeveelheden kan worden neergeslagen.

Nb slaat neer tijdens het opwarmen van staal en voorkomt austenietkorrelgroei via het pinning-effect. Tijdens het daaropvolgende walsproces, onder de herkristallisatietemperatuur (ongeveer 900 °C), vergemakkelijkt de drijvende kracht die wordt gegenereerd door de rekenergie die door dergelijk walsen wordt geïntroduceerd, de precipitatie van fijne Nb-carbiden en/of nitriden. Deze fijne precipitaten voorkomen herkristallisatie van austenietkorrels en dus vergroving.

Tijdens thermomechanisch walsen speelt de spanningsgeïnduceerde precipitatie van microlegeringselementen zoals Nb een belangrijke rol bij het beheersen van de microstructuur. Nb vertraagt het begin van austeniet herkristallisatie.

Vanwege de niet-herkristalliseerde aard van austeniet is er een overvloedige voorraad heterogene ferrietkiemvormingsplaatsen (richels en vervormingsbanden) voor het daaropvolgende koelproces. Nb induceert ook andere effecten, zoals tijdens de austeniet-naar-ferriettransformatie bij afkoeling, het precipiteert in de ferrietmatrix en verbetert de sterkte ervan via het precipitatieversterkend mechanisme. De kristalstructuur van de precipitaten past niet goed in het ferrietrooster en deze incoherentie tussen het ferriet en de precipitaten resulteert in een verhoogde sterkte.

De TMCP-parameters beïnvloeden de microstructuur en eigenschappen van Nb-Ti microgelegeerd staal. De vloeigrens en treksterkte nemen bijvoorbeeld toe met een afname van de walstemperatuur voor afkoeling of niet-herkristallisatie.

Het meest opvallende effect van TMCP is dat staal met dezelfde sterkte als conventioneel staal kan worden vervaardigd met een lager koolstofequivalent (d.w.z. met een lagere legeringstoevoeging) door middel van microstructurele controle. Er is aangetoond dat de vereiste Ceq-waarde voor TMCP-staal om dezelfde sterkte te bereiken 0,04 % tot 0,08 % lager is dan die vereist voor genormaliseerd staal. Als gevolg hiervan is de lasbaarheid (d.w.z. de voorverwarmingstemperatuur die nodig is om koudscheuren bij HAZ te voorkomen) in TMCP-staal aanzienlijk verbeterd. TMCP verhoogt dus de productiviteit tijdens de fabricage van staalconstructies en verbetert tegelijkertijd de veiligheid en betrouwbaarheid.

Apparatuur en technologieën die worden gebruikt in TMCP

Voor TMCP zijn sinds 1980 verschillende soorten versnelde koelapparatuur voorgesteld en in de praktijk toegepast. De noodzakelijke punten in deze ontwikkeling waren de uniformiteit en beheersbaarheid van de koeltemperatuur en de plaatvlakheid na afkoeling, evenals de productiviteit van de werkwijze. Hiervoor is veelgebruikte versnelde koelapparatuur grondig onder de loep genomen. Elke staalfabriek voegt specifieke kenmerken toe met betrekking tot de koelmethode, installatielocatie en de beweging van de strip/plaat.

Tegenwoordig is apparatuur voor versnelde koeling gewoonlijk van het continue type, waarbij de koelzone is verdeeld in de bewegingsrichting van de strook/plaat. In deze opstelling kan de waterkoeling van de boven- en onderkant van de strip/plaat in elke zone onafhankelijk worden geregeld.

Naast homogene waterkoeling is er vooruitgang geboekt in koeltechnologie met verminderde vervorming, die een nog geavanceerdere koelregeling vereist. Dit is nodig om zowel de uniformiteit van de koeltemperatuur als de gewenste band/plaat vlakheid na afkoeling te waarborgen. De problemen met betrekking tot strip-/plaatvervorming (doorbuigingen) worden ingedeeld in drie hoofdtypen, afhankelijk van de richting waarin ongelijkmatige koeling plaatsvond, d.w.z. langs de dikte, langs- en dwarsrichtingen. Op basis van de theorie van thermische spanning en elastische instabiliteit worden de uitdrukkingen gevonden voor de kritische knik langs deze drie richtingen als gevolg van ongelijkmatige koeling. Een van de oorzaken van plaatvervorming is de onvermijdelijke overkoeling op de vier smalle vlakken van de plaat. Om deze temperatuurdaling te voorkomen worden in het algemeen verschillende mechanistische maatregelen genomen zoals het aanbrengen van een waterkroonprofiel in de dwarsrichting, het aanbrengen van randafscherming, waardoor de waterstroom langs de randen wordt verminderd, in de breedterichting en kop en staart screening kan worden toegepast om overkoeling op de respectieve smalle vlakken te voorkomen. Om het temperatuurverschil te minimaliseren, is ook de optimalisatie van de opstelling van de mondstukken aan de onderkant onderzocht, aangezien een ander mechanisme dat vervorming veroorzaakt de verschillende thermische geschiedenissen van de boven- en onderkant van de strip/plaat zijn. Bij sommige staalfabrieken worden leerfuncties gebruikt, zodat de verhouding van het watervolume op de boven- en ondervlakken automatisch kan worden geregeld op basis van de verzamelde gegevens over temperatuur en vlakheid. De vlakheid van de band/plaat voor afkoeling is essentieel om een gelijkmatige afkoeltemperatuur te garanderen. Dit komt overeen met de recente trend om de sequentiële configuratie van de apparatuur te optimaliseren door een hot leveller te installeren vóór de versnelde afkoelfase.

Sinds de jaren negentig zijn aanvullende technologieën nodig om aan de toenemende vraag naar TMCP te voldoen. Een belangrijk punt bij dergelijke technologieën was het bereiken van een zeer uniforme koeling om de staalspanning te minimaliseren, wat af en toe optrad bij conventionele TMCP-methoden en moest worden verholpen om de hoeveelheid hernivellering te verminderen. De eisen aan de productkwaliteit zijn ook strenger geworden en staal moet minder variatie in sterkte hebben. Dit wordt bereikt door een verbeterde nauwkeurigheid van de koelingsafwerkingstemperatuur tijdens versnelde koeling. Om aan deze vereisten te voldoen, zijn enkele nieuwe TMCP-technologieën, zoals CLC-? en Super OLAC, zijn ontwikkeld en worden nu in productie gebruikt.

Een van de verbeterde koelapparatuursystemen, CLC-?, is ontwikkeld en geïntroduceerd voor commercieel gebruik door Nippon Steel Corporation (NSC). Dit systeem is een technische doorbraak voor TMCP. Door de unieke koeltechniek en de inrichtingslay-out wordt een breed scala aan koelsnelheden en -patronen en uniforme koelkarakteristieken over de gehele band/plaat gerealiseerd. NSC voerde experimenten en numerieke analyses uit op het gebied van thermische geleidbaarheid en vloeistofdynamica en overwon de heterogeniteit van het koelgedrag, dat niet onvermijdelijk was met conventionele koelapparatuur. Ze ontwikkelden een nieuw waterkoelsysteem met een breed scala aan koelcapaciteiten, waardoor de temperatuurvariatie werd teruggebracht tot ongeveer de helft van die van conventionele apparatuur. Deze nieuwe generatie van gecontroleerde koelingstechnologie wordt nu op grote schaal toegepast op werkelijke producten, waardoor tegenstrijdige eigenschapseisen zoals sterkte en taaiheid kunnen worden opgelost.

De hierboven beschreven maatregelen hebben de uniformiteit van koeltemperatuur en plaatvlakheid na afkoeling verbeterd in vergelijking met eerdere TMCP-toepassingen. De steeds strengere eisen aan de vlakheid van staal nopen echter tot verdere aanpassingen van de versnelde koelapparatuur en controlemaatregelen om de vlakheid na afkoeling te garanderen. Om dit te bereiken hebben enkele staalfabrieken recentelijk maatregelen genomen, zoals het plaatsen van zware koude levelers.

Productieproces

- Hoe walserijen werken in de staalproductie

- Deegrol

- Birth Control Pil

- Pool Fill Control

- Rollende alarmrobot

- Automatische treinbesturing

- Arduino-controlecentrum

- Wat zijn walserijen en hun typen?

- Een inleiding tot mechanische pers

- Wat is een mechanische pers?

- Verschillende soorten walserijen en defecten in gewalst metaal