Waterbeheer en vervuilingsbeheersing in staalfabrieken

Waterbeheer en vervuilingsbeheersing in staalfabriek

Water is een cruciaal nut dat nodig is voor de productie van ijzer en staal in een staalfabriek. Goedkoop en overvloedig, water was eeuwenlang een productievoorziening die de staalindustrie als vanzelfsprekend beschouwde. Maar in het huidige scenario worden watervoorraden steeds schaarser vanwege de groeiende onbalans tussen beschikbaarheid en consumptie van zoet water, waardoor de toegang tot schoon en veilig zoet water een van de grootste uitdagingen van de moderne samenleving is geworden.

De vraag naar water blijft toenemen vanwege (i) toename van de bevolking en migratie naar droogtegevoelige gebieden, (ii) snelle industriële ontwikkeling en toenemend watergebruik per hoofd van de bevolking, en (iii) klimaatverandering die leidt tot veranderende weerspatronen in de bevolkte gebieden . Dit heeft ertoe geleid dat de staalindustrie een nieuw tijdperk met beperkte watervoorziening is binnengegaan. Verder is in de afgelopen drie decennia de bezorgdheid over milieuvervuiling over de hele wereld toegenomen en dit heeft geresulteerd in de afkondiging van strengere milieuregels. Aangezien er in de toekomst een tekort aan watervoorraden dreigt, heeft de staalindustrie haar benadering van de waterstrategie en het beleid gewijzigd om het zoetwaterverbruik te verminderen.

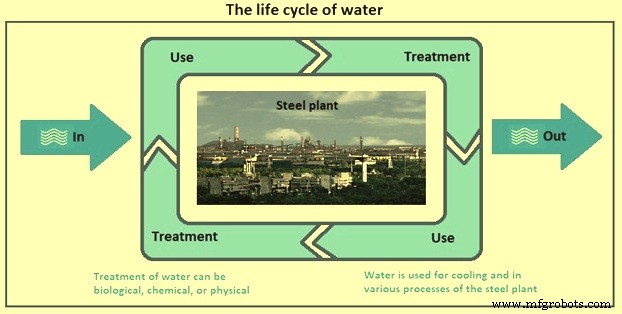

Aangezien de beschikbaarheid en kwaliteit van zoet water grote zorgen zijn, is waterbeheer een belangrijke uitdaging voor het beheer van staalfabrieken en dit wordt geconfronteerd met het verbeteren van de duurzaamheid van de productiecyclus. Water kan, net als staal, worden hergebruikt en gerecycled. De toename van waterrecycling, na reiniging en koeling, kan echter de waterkwaliteit verminderen. Daarom moet de staalfabriek de reinigingstechnologieën voortdurend verbeteren om het waterverbruik te verminderen. Bovendien zijn de watergerelateerde uitdagingen (beschikbaarheid, seizoenstekort, concurrentie met andere gebruikers) afhankelijk van de locatie van de installatie, het is belangrijk om een lokale aanpak en een oplossing op maat te hebben. De levenscyclus van water wordt weergegeven in figuur 1.

Fig 1 De levenscyclus van water

In een geïntegreerde staalfabriek wordt een grote hoeveelheid water verbruikt. De verbruikte hoeveelheid is echter niet hoog, aangezien het meeste water wordt hergebruikt of teruggevoerd naar de bron. Het meeste verbruikte water wordt verdampt en ongeveer 90% (gemiddeld 88% in een geïntegreerde installatie en 94% in een EAF-gebaseerde installatie) van het water wordt geloosd na reiniging en/of koeling en vaak gebruikt door andere nutsbedrijven. Het water dat in de staalfabriek niet wordt verbruikt, wordt gereinigd, gekoeld en teruggevoerd naar de bron. Water dat wordt teruggevoerd naar rivieren en andere bronnen is vaak schoner dan wanneer het wordt afgezogen bij de inlaatpomp.

Een staalfabriek omvat een aantal processen, van de voorbereiding van de grondstof tot het walsen van afgewerkt staal. Al deze processen hebben water nodig. Wanneer het water in deze processen wordt gebruikt, raakt het verontreinigd met verontreinigende stoffen in verschillende hoeveelheden en concentraties. De typische behoefte aan water in de verschillende processen in staalfabrieken varieert sterk tussen staalfabrieken en kan variëren van 20 kubieke meter per ton ruw staal tot 150 kubieke meter per ton ruw staal. Voor het functioneren van verschillende processen in de staalfabriek zijn pompcapaciteiten voor deze waterhoeveelheden nodig. Het waterverbruik wordt beschouwd als de wateropname minus de waterafvoer. Het totale waterverbruik is afhankelijk van de waterbehandelings- en recirculatie-installaties in de staalfabriek en ligt normaal gesproken in het bereik van 1,5 kubieke meter per ton ruw staal tot 4 kubieke meter per ton ruw staal.

Een staalfabriek gebruikt enorme hoeveelheden zoet water voor uiteenlopende doeleinden, waaronder koeling, stofonderdrukking, reiniging, temperatuurregeling (warmtebehandeling), transport van afvalstoffen (as, slib en kalk enz.) en andere toepassingen. Water is een essentieel onderdeel van sommige processen in de staalfabriek, zoals het toevoegen van water voor het regelen van het vochtgehalte van het cokeskoolmengsel, het pelletiseren van het sintermengsel, het maken van groene pellets tijdens de productie van ijzerertspellets, de productie van stoom en dus energie , en granulatie van hoogovenslakken enz. Het gebruik van grote hoeveelheden water genereert ook een aanzienlijke hoeveelheid afvalwater dat moet worden behandeld voordat het wordt geloosd.

Aangezien er in de staalfabriek grote hoeveelheden water worden gebruikt, kan elke technologische verbetering in de koeltechnologie die leidt tot een klein percentage vermindering van het waterverbruik, een grote hoeveelheid water in de natuurlijke omgeving besparen en het waterverbruik minimaliseren. voetafdruk. Het is belangrijk om te zoeken naar manieren en technologieën die het mogelijk maken om het waterverbruik in de staalindustrie te minimaliseren.

Watervoetafdruk is een nieuw concept waarmee de toe-eigening van zoet water kan worden gekwantificeerd. De watervoetafdrukmethodologie is door Hoekstra geïntroduceerd als een indicator voor de toe-eigening van zoet water, met als doel het indirecte watergebruik te kwantificeren en in kaart te brengen en de relevantie aan te tonen van het betrekken van consumenten en producenten langs de toeleveringsketens bij het waterbeheer.

Strategieën voor waterbeheer helpen staalfabrieken om water terug te winnen, opnieuw te gebruiken en/of te recyclen, wat op zijn beurt aanzienlijke kostenbesparingen kan opleveren door de vraag naar innamewater te minimaliseren en de lozingsvolumes te verminderen. Het waterbeheer in een geïntegreerde staalfabriek hangt voornamelijk af van de lokale omstandigheden, beschikbaarheid van water en wettelijke vereisten.

Waterbeheer is de laatste tijd een van de belangrijkste onderdelen van duurzaam staal geworden. Duurzaam waterbeheer is erg belangrijk voor het beheer van staalfabrieken vanwege de essentiële waarde van water voor de samenleving. Het management van de staalfabriek moet het waterbeheer serieus nemen. Het management moet voortdurend evalueren hoe water het beste kan worden gebruikt en verbeteringen vinden in zowel het behoud als het hergebruik ervan.

Net als bij staal kan water worden hergebruikt en gerecycled. Dit verbetert de efficiëntie van het watergebruik en vermindert zowel de vraag als de kosten. Door de waterrecycling te verhogen en het watergebruik in cascadering van een hogere naar een lagere kwaliteit te brengen, kan het gebruik en het verbruik van water in de staalfabriek aanzienlijk worden verminderd. Het is echter noodzakelijk om rekening te houden met de mogelijke toename van het energieverbruik voordat een beheersysteem voor waterhergebruik wordt geïmplementeerd.

De meest effectieve manier om de inname van water te verminderen, is door het opnieuw te gebruiken. Dit omvat normaal gesproken reinigings- en koelwaterstromen tussen elk gebruik. Sommige van deze behandelingen, zoals koeling, hebben grote hoeveelheden energie nodig en kunnen door een hogere verdamping leiden tot een hoger waterverbruik. De extra processen die nodig zijn, zijn altijd bijna in strijd met de doelstellingen om het energieverbruik te verminderen, wat leidt tot een hogere uitstoot van kooldioxide. Daarom is het noodzakelijk om de effectiviteit van waterhergebruik op een geïntegreerde manier te beoordelen, waarbij alle milieuaspecten in overweging worden genomen.

Daarom is energie-efficiëntie een zeer belangrijk aspect in het waterbeheer in de staalfabriek. Waterreducerende maatregelen worden gekoppeld aan het gebruik van energiezuinige pompen en warmteterugwinningsinstallaties. Energiezuinige pompen betekenen dat er minder energie nodig is voor waterwinning, waterbehandeling en watercirculatie. Verder houdt efficiëntie van watergebruik in dat rekening wordt gehouden met het werkelijke verbruik, d.w.z. het verschil in inname en afvoer (van dezelfde of betere kwaliteit), evenals beschikbaarheidsaspecten en invloeden op andere hulpbronnencategorieën van de staalfabriek, zoals energie. Ook kan het hergebruik van water in een industrie met hoge temperaturen, zoals een staalfabriek, het waterverbruik verhogen.

Het waterverbruik in de staalfabriek varieert zeer sterk en is afhankelijk van verschillende factoren, zoals (i) beschikbaarheid van water, (ii) gebruikte technologie, (iii) leeftijd en toestand van de fabriek en uitrusting, (iv) soorten productie processen, en (v) bedrijfsprocedures van de fabriek. De drie basisfactoren die cruciaal zijn voor efficiënt waterbeheer zijn (i) kwaliteit van suppletiewater, (ii) klimatologische omstandigheden op de locatie van de staalfabriek en (iii) wettelijke vereisten.

De belangrijkste watergerelateerde problemen die gevolgen hebben voor het waterbeheer in een staalfabriek zijn (i) de kwaliteit van het benodigde proceswater (ii) de kwaliteit van het afvalwater, (iii) het hergebruik van water en het minimaliseren van het verbruik, (iv) verontreinigende stoffen in de water, (v) implementatie van nieuwe technologieën voor waterbeheer, en (vi) implementatie van technologieën voor afvalwaterzuivering en hun kosteneffectiviteit.

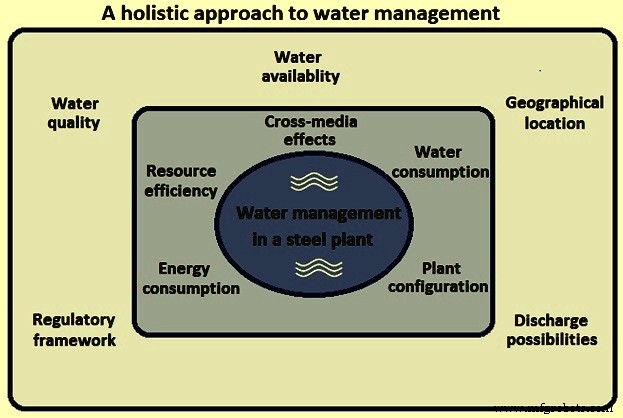

Aangezien vanwege het toegenomen verbruik, de extra benodigde energie en de noodzaak om gegenereerde bijproducten te behandelen/verwijderen, is het van cruciaal belang om een holistische benadering te hebben waarbij rekening wordt gehouden met alle milieuaspecten bij het overwegen van de introductie van verschillende technologieën voor waterreductie en -behandeling met het doel om nul effluentlozingen te krijgen. Daarom is het van cruciaal belang om een holistisch beeld te hebben van de algehele impact op de watervoorraden. Fig 2 toont een holistische benadering van waterbeheer.

Fig 2 Holistische benadering van waterbeheer

Gebruik van water

Water heeft vele toepassingen in de ijzer- en staalfabriek en de kwaliteit van het water dat voor elk gebruik nodig is, varieert ook. Verder kunnen er één doorgaande systemen zijn en kunnen er systemen zijn met gedeeltelijke of volledige recirculatie van water.

Het meeste water in de ijzer- en staalfabriek wordt gebruikt voor koeling, bescherming van apparatuur en verbetering van de arbeidsomstandigheden op de werkplekken. Een kleinere, maar nog steeds aanzienlijke hoeveelheid water wordt gebruikt als proceswater. Een kleine hoeveelheid water wordt gebruikt als ketelvoedingswater en als huishoud- en servicewater.

Water wordt niet alleen gebruikt voor koeling, maar ook voor andere doeleinden. Er zijn verschillende kwaliteiten water nodig om op verschillende plaatsen in de plant aan de waterbehoefte te voldoen. Verder wordt zoet water vooral gebruikt voor processen en directe en indirecte koeling, terwijl zeewater normaal gesproken wordt gebruikt voor doorstroomkoeling na een aangroeiwerende voorbehandeling. Het gebruik van zoetwater wordt normaal gesproken als prestatie-indicator beschouwd. Bij directe koeling komt water in contact met het materiaal en de apparatuur, terwijl bij indirecte koeling het water niet in contact komt met het materiaal of de apparatuur.

Water uit zee wordt voornamelijk gebruikt voor eenmalige koeling zonder voorbehandeling of nabehandeling. Het komt niet in contact met het materiaal of de apparatuur. Zoet water wordt voornamelijk gebruikt voor processen en koeling. Het komt in contact met het materiaal en de apparatuur en wordt behandeld voor hergebruik of lozing. De belangrijke toepassingen van water in een geïntegreerde staalfabriek worden hieronder gegeven.

- Water is nodig om aan de procesbehoeften te voldoen. Voorbeelden zijn aanpassing van vocht in kolenmengsel, nat blussen van cokes, toevoeging in sintermengsel voor korrelvorming in korreltrommel, sproeien van water bij hoogoven (BF) top voor regeling van toptemperatuur, granulatie van vloeibare BF-slak, varkensgieten, continugieten , ontkalken van staal vóór warmwalsen, online warmtebehandeling en temperatuurregeling in warmwalserijen en aanpassing van de sterkte van beitszuur enz.

- Water wordt gebruikt voor het conditioneren van de materialen voor het gemak bij het hanteren en transporteren. Voorbeelden zijn kalktransport bij continugieten en warmwalsen, toevoeging van water aan grondstoffen voor stofonderdrukking tijdens transport en opslag, maken van slurry voor pijpleidingtransport, transport van vliegas naar asvijver en de opslag daar etc.

- Verschillende soorten gassen die tijdens verschillende processen worden gegenereerd, worden gekoeld, gereinigd en geconditioneerd met water.

- Water wordt gebruikt voor warmteoverdracht. Verschillende apparatuur, rollen en ovenschalen worden gekoeld door water. Hiervoor worden zowel directe als indirecte koelingsmethoden gebruikt.

- Voor de productie van stoom voor procesbehoeften en voor energieopwekking is gedemineraliseerd water nodig.

- Water wordt gebruikt voor diverse koeling zoals ovens en vuurvaste materialen worden gekoeld met water voordat reparaties en/of relining worden uitgevoerd. Gemorst metaal en slakken worden vóór transport gekoeld met water.

- mortels op waterbasis, lopermassa en klei hebben water nodig in afgemeten hoeveelheid.

- Afvalwater- en waterbehandelingsprocessen hebben toevoeging van water nodig voor een efficiënte behandeling en een betere reactie. Water is ook nodig voor het neutraliseren van zure effluenten.

- Water wordt gebruikt voor het reinigen en wassen van winkelvloeren, zodat neergeslagen stof op de winkelvloeren kan worden verwijderd.

- Elektrische controlekamers en tunnels worden geventileerd met vochtige lucht waarvoor watersproeiers worden gebruikt.

- Water wordt gebruikt voor brandbestrijding in een staalfabriek. Water wordt ook gebruikt voor drinkwater, koelers, kantines en wasruimtes.

- Staalplanten zijn bedoeld om het groen in de plant te behouden met het oog op het milieu. Deze activiteit heeft water nodig.

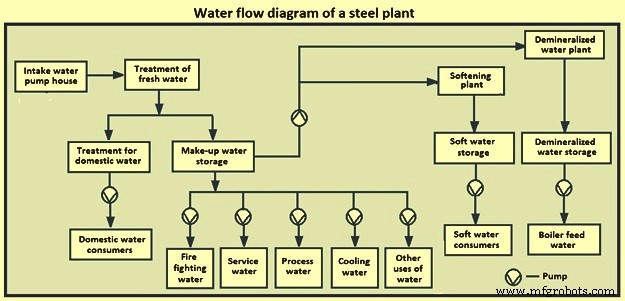

Waterstroomdiagram en de termen die worden gebruikt voor water

Het waterstroomdiagram in een staalfabriek wordt getoond in Fig 3. De termen die worden gebruikt voor verschillende soorten water in het diagram worden hieronder beschreven.

Fig 3 Waterstroomdiagram van een staalfabriek

Inname water – Het is het water dat uit het waterlichaam wordt gepompt bij het inlaatpomphuis en wordt toegevoegd aan het watersysteem van de staalfabriek.

Schminkwater – Het is het water dat aan het watersysteem wordt toegevoegd. Bij systemen die recirculerend water gebruiken, is vaak suppletiewater nodig. Het is dat water dat aan het systeem wordt toegevoegd om te compenseren voor het water (i) dat verloren gaat tijdens het proces, (ii) dat verloren gaat door verdamping en (iii) dat verloren gaat door lekkages.

Proceswater – Het is het water dat in contact komt met een eindproduct of met materialen die in een eindproduct zijn verwerkt. Proceswater omvat in grote lijnen stromen die in contact komen met de grondstoffen of eindproducten van de staalproductie, of die onderdeel worden van het eindproduct. Er zijn veel toepassingen voor proceswater, waaronder fysieke scheiding van ertsbestanddelen, harden door afschrikken, ontkalken, verzinken en plateren. Proceswater is ook een bestanddeel van oplosmiddelen, zuren en emulsies die worden gebruikt voor het reinigen, ontvetten en spoelen van stalen oppervlakken.

Koelwater – Het is het water dat uitsluitend voor koeling wordt gebruikt. Koelwater verwijst naar stromen die worden gebruikt om overtollige warmte van staalproducten en bijbehorende apparatuur af te voeren. Koeltoepassingen vormen het grootste deel van het water dat in een staalfabriek wordt gebruikt, en omvatten contactkoeling in warm- en koudwalsprocessen, afgaskoeling en insluiting, koeling van ovens en ovens en andere toepassingen.

De hoeveelheid water die door een faciliteit wordt getrokken en afgevoerd, varieert aanzienlijk, afhankelijk van het type koelsysteem dat wordt gebruikt. Eenmalige koelsystemen hebben de grootste vraag naar water, terwijl de recirculerende koelsystemen bijna al het water vasthouden voor herhaalde koelcycli.

Gedemineraliseerd water – Gedemineraliseerd water is dat water waar de mineralen uit het water zijn verwijderd. Gedemineraliseerd water wordt ook gebruikt als ketelvoedingswater. Het demineralisatieproces wordt normaal gesproken uitgevoerd wanneer het water wordt gebruikt voor chemische processen en de aanwezige mineralen kunnen interfereren met de andere chemicaliën. Bij het demineralisatieproces wordt het water onthard door het verwijderen van de ongewenste mineralen. Gedemineraliseerd water heeft een hogere geleidbaarheid dan gedeïoniseerd water.

Ketelvoedingswater – Als ketelvoedingswater wordt gedemineraliseerd water gebruikt. Ketelvoedingswater wordt gebruikt om processtoom te genereren die wordt gebruikt voor het aandrijven van veel processen die betrokken zijn bij de staalproductie. Ketels worden gebruikt om energie te produceren voor procesverwarming en -koeling, evenals voor het aandrijven van mechanische aandrijfsystemen en drukregelsystemen. Ketels hebben hoge waterkwaliteitsnormen nodig om een veilige werking te garanderen onder hun typisch hoge temperatuur- en drukbedrijfsomstandigheden. Met de juiste voorbehandeling kan water uit verschillende bronnen echter worden hergebruikt voor gebruik als suppletiewater voor de ketel.

Brandbestrijdingswater – Het is het water dat wordt gebruikt voor het blussen van branden in de staalfabriek.

Zacht water – Zacht water is dat water dat lage concentraties ionen bevat en met name weinig ionen van calcium en magnesium. De term wordt gebruikt om water te beschrijven dat is geproduceerd door een wateronthardingsproces. Zacht water kan ook verhoogde natrium- en bicarbonaationen bevatten. Zacht water veroorzaakt geen kalkafzetting in waterverwarmingssystemen en indirecte waterkoelsystemen.

Afvalwater – Het is het afvalwater dat uit het watersysteem wordt geloosd. Het afvalwater van een installatie wordt afgevoerd naar een afvalverwerkingssysteem. Binnen een installatie kan het effluent van de ene eenheid echter worden gebruikt als inlaat voor een andere eenheid. Op de meeste plaatsen is de hoeveelheid verbruikt water zeer moeilijk vast te stellen en wordt deze gewoonlijk beschouwd als het verschil tussen inlaat en effluent of wordt het geschat door de exploitant van de installatie. In systemen met één doorgang wordt het effluent normaal gesproken niet gemeten.

Huiswater – Het is ook bekend als sanitair water en wordt gebruikt om te drinken en in wasruimtes.

Servicewater – Het is het water dat wordt gebruikt voor de algemene reiniging van de werkvloer, het onderdrukken van stof en het doorspoelen van afval, enz.

Andere toepassingen van water – Ander gebruik van water is het gebruik van water dat niet onder de bovenstaande kopjes valt. Voorbeelden van andere toepassingen zijn water dat wordt gebruikt in ventilatiesystemen, transport van afvalmaterialen zoals slurries en tuinieren enz.

Verontreinigende stoffen in afvalwater

Waterbeheer in een geïntegreerde staalfabriek is erg belangrijk voor een succesvolle werking, aangezien de geïntegreerde staalfabriek een grote hoeveelheid water nodig heeft voor haar werking. Tijdens de werking van de installatie raakt dit water vervuild. Het is erg moeilijk om de bestrijding van waterverontreiniging te scheiden van het waterbeheer in de fabriek. Een goed waterbeheer leidt tot een afname van de bestrijding van waterverontreiniging, terwijl tegelijkertijd de verontreiniging van water een goed waterbeheer nodig heeft. Goed waterbeheer vereist geen of minimale waterafvoer van de plant. Dit wordt bereikt door het inbouwen van uitgebreide waterbehandelingssystemen voor de recirculatie van water. Dit vermindert het waterverbruik omdat er minder suppletiewater nodig is. Het vermindert ook de watervervuiling doordat de waterafvoer vanaf de plantgrens nihil of verwaarloosbaar wordt. Verder vermindert het de noodzaak en de kosten van de behandeling van verontreinigd water voordat het uit de fabrieksgrens wordt geloosd. De volgende verontreinigende stoffen zijn aanwezig in het afvalwater.

- Colloïdale en gesuspendeerde vaste stoffen - Erts- en fluxfijne deeltjes, kalkaanslag, zand, vliegas, steenkool en cokes, enz.

- Temperatuur en warmte – Koelwater, boiler afblazen etc.

- Olie - Walsolie, smeermiddelen, hydraulische oliën, blusoliën, stookoliën, oplosmiddelen, teer en pek enz.

- Chemische stoffen - Deze bestaan uit beitsvloeistof, zuurslib, bijtende was, kalk, verbruikte ammoniakvloeistof, ketelspui en giftige chemicaliën enz.

- Sanitair afval – Afval van kantine, wasruimtes, kleedkamers en toiletten enz.

Lozing van afvalwater zonder behandeling veroorzaakt verontreiniging van de waterlichamen op de plaats van lozing en daarom is een adequate behandeling van afvalwater noodzakelijk voordat het uit de staalfabriek wordt geloosd. Hieronder volgen enkele van de belangrijkste methoden die gewoonlijk worden gebruikt voor de behandeling van afvalwater.

- Bezinktanks - Een conventioneel bezinkproces in rechthoekige of ronde tanks wordt gebruikt voor sedimentatie van gesuspendeerde vaste stoffen. Gezien de output wordt soms flocculatie toegepast. Het afvoeren van slib gebeurt door middel van pompen of door middel van een kraan met grijper.

- Voor het verwijderen van zwevende deeltjes van zeer fijne grootte en variërende grootte worden verdikkingsmiddelen, clarifiers en clariflocculators afzonderlijk of in combinatie gebruikt. Voor de coagulatie van de zwevende stoffen worden stollingsmiddelen gebruikt, zoals aluin, ijzerchloride, ijzersulfaat en polyelektrolyten.

- Voor het afvoeren van warmte en het verlagen van de temperatuur. Heet water wordt behandeld in koelvijver, sproeibassin of koeltorens.

- Neutralisatie – De pH-waarde van afvalwater moet tussen 6,5 en 7,5 worden geregeld. Hiervoor wordt zuur water met lage pH-waarden behandeld met alkaliën, terwijl alkalisch water met hoge pH-waarden wordt behandeld met zuren.

- Effluent dat oliën bevat – Voor het verzamelen van oliën uit afvalwater wordt een conventioneel proces van natuurlijke flotatie en skimming gebruikt. Het opvangen van magere olie wordt gedaan door mobiele troggen.

- Afvalwater van cokesovens met een hoog biologisch zuurstofverbruik (BZV) wordt behandeld in druppelfilters of door een actief-slibproces. Actief slibproces met verlengde beluchting is effectiever in het verlagen van de BZV-waarden. Voor een goede microbiële afbraak heeft het afvalwater van de cokesoven een aanvulling van fosfor nodig om het voor voedingsstoffen uitgebalanceerd te maken. Als ongezuiverd afvalwater beschikbaar is, helpt toevoeging van dit afvalwater bij het actiefslibproces.

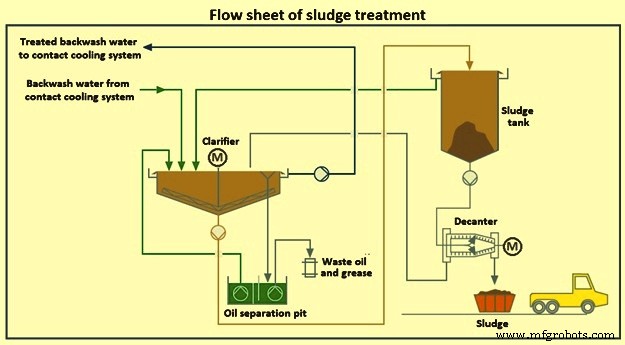

Een typisch stroomschema voor de behandeling van slib wordt getoond in figuur 4.

Fig 4 Stroomschema voor behandeling van slib

Productieproces

- Raspberry Pi-sensor en actuatorbediening

- Pool Fill Control

- Volledige controle en beheer van automatiseringssystemen wereldwijd

- Jubilea en onderscheidingen

- Het gebruik van visuele inspectie bij activabeheer en kwaliteitscontrole

- IoT en waterbeheer rondom het huis

- Waterlekkagedetector en klepregeling

- Opnames in staal en secundaire staalproductie

- Automatisering en controlesysteem van Sinter Plant

- Automatisering, controle en meetsysteem van cokesovenfabriek

- Intelligente waterstandbewaking en -regeling voor effectief waterbeheer