Productieprocessen voor gelaste buizen

Productieprocessen voor gelaste buizen

Stalen buizen zijn lange, holle buizen die voornamelijk worden gebruikt om vloeibare of gefluïdiseerde producten van de ene naar de andere locatie te transporteren. Ze worden voornamelijk geproduceerd door twee verschillende productieprocessen die resulteren in een gelaste buis of een naadloze buis.

Gelaste stalen buizen worden geproduceerd met een langsnaad of een spiraalvormige (spiraalvormige) naad. De diameters van deze buizen variëren van ongeveer 6 mm tot 2500 mm met wanddiktes van 0,5 mm tot ongeveer 40 mm.

Het uitgangsmateriaal voor de productie van de gelaste buizen is een gewalst plat product dat, afhankelijk van het buisproductieproces, de buisafmetingen en de toepassing, warmgewalst (HR) of koudgewalst (CR) staalband/skelp kan zijn, en HR breedband of bord. Dit uitgangsmateriaal kan in zowel warme als koude toestand tot pijpvorm worden gevormd. Het vormingsproces kan een continu proces zijn of een enkelvoudig pijpvormingsproces.

Bij het continue pijpvormingsproces wordt afgerold stripmateriaal uit een accumulator genomen, waarbij het voorste uiteinde en het achterste uiteinde van de opeenvolgende spoelen aan elkaar worden gelast. Bij het vormen van een enkele buis wordt de buisvorm- en lasbewerking uitgevoerd in een enkele buislengte.

Er zijn twee soorten lasprocessen die voornamelijk worden gebruikt voor de productie van gelaste buizen. Dit zijn (i) druklasprocessen en (ii) smeltlasprocessen. De algemeen gebruikte druklasprocessen zijn (i) druklasproces, b.v. Fretz-Moon-proces, (ii) DC (gelijkstroom) elektrisch weerstandslassen (ERW), (iii) laagfrequent (LF) elektrisch weerstandslassen, (iv) hoogfrequent (HF) inductielassen en (v) HF-geleidingslassen . De veelgebruikte smeltlasprocessen zijn (i) ondergedompeld booglassen (SAW) en (ii) gasbeschermd lassen.

| Tabblad 1 Productieprocessen voor gelaste buizen | |||||

| Vormingsproces | Lasproces | Type las | Lastype | Bereik pijpmaat (OD) in mm | |

| Continu proces | Hogedruklassen | Fretz-Maan | Longitudinaal | 13-115 | |

| Elektrisch weerstandslassen (ERW) | 1. Gelijkstroom (DC) 2. Lage frequentie (LF) 3. Hoge frequentie (HF) | Longitudinaal | 10-20 | ||

| 10-115 | |||||

| 20-600 | |||||

| Elektrisch booglassen (smeltlassen) | 1. Ondergedompelde boog (SAW) 2. Gasmetaalboog (MAG) (voor hechtlassen) 3. Gasmetaalboog (TIG, MIG, ERW)* | Spiraal Spiraal/ longitudinaal | 168-2.500 | ||

| 405-2030 | |||||

| 30-500/ 10-420 | |||||

| 1. Enkele vormbewerking 2. 3-rols buigmachine 3. C-ing pers | 1. Ondergedompelde boog (SAW) 2.Gasmetaalboog (TIG, MIG, ERW)* | Longitudinaal | 500 en hoger | ||

| 200-600 | |||||

| 1. Enkele vormbewerking 2. U/O-ing pers | 1. Ondergedompelde boog (SAW) 2. Gasmetaalboog (MAG) (voor hechtlassen) | Longitudinaal | 455-1625 | ||

| *Roestvrijstalen (RVS) buis | |||||

Druklasprocessen

Het populaire druklasproces is het Fretz-Moon-proces.

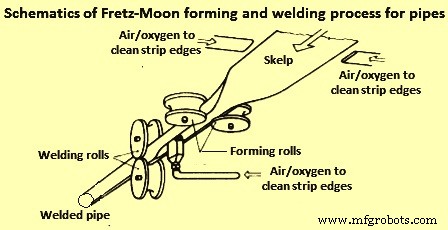

Fretz-Moon-proces – Fretz-Moon is de naam van de uitvinder van het proces. Hierbij wordt staalband in de vorm van doorlopende band in een vorm- en laslijn verwarmd tot lastemperatuur (Fig. 1). De rollen vormen de strook continu tot een open naadbuis. Hierna worden de pasranden tegen elkaar gedrukt en gelast door een proces dat gebaseerd is op de smeedlastechniek. Met deze methode kunnen buizen van 40 mm tot 115 mm buitendiameter (OD) worden geproduceerd. De lassnelheid varieert van respectievelijk 200 m/min (meter per minuut) tot 100 m/min.

Tegenwoordig wordt de eindeloze pijp van de Fretz-Moon-fabriek rechtstreeks naar een rekverminderende molen gevoerd. Deze molen is voorzien in de uitlooplijn voor het walsen van de pijp met dezelfde warmte tot verschillende diameters tot ongeveer 13 mm. De pijp wordt vervolgens in afzonderlijke lengtes gesneden voor plaatsing op de koelbedden. Deze combinatie biedt het voordeel dat de Fretz-Moon-installatie kan worden gebruikt voor een enkele, constante buisdiameter, waardoor kostbare rolwissel- en resetwerkzaamheden worden geëlimineerd.

Fig 1 Schema's van Fretz-Moon vormings- en lasproces voor pijpen

De HR-spoelen worden gebruikt als uitgangsmateriaal. De spoelen worden met hoge snelheid afgewikkeld en de strip wordt opgeslagen in een lusaccumulator. Het opgeslagen materiaal fungeert als buffer tijdens het continue productieproces. Hierdoor kan het uiteinde van de lopende strip stompgelast worden aan het kopeinde van de strip van de volgende spoel. De doorlopende band wordt vervolgens naar een tunneloven gebracht waar het tot een hoge temperatuur wordt verwarmd. Zijdelings aangebrachte branders verhogen de temperatuur aan de bandranden tot een lastemperatuur die ongeveer 100°C tot 150°C hoger is dan de temperatuur die heerst in het midden van de band. De vormrolstandaard vormt de binnenkomende strook continu tot een open naadpijp, waarvan de omtrek iets wordt verkleind (met ongeveer 3%) in de stroomafwaartse knijprollasstandaard. De lasstandaard is 90 graden verschoven ten opzichte van de voorgaande standaard. De lasstandaard produceert de stuikdruk waardoor de randen tegen elkaar worden gedrukt en gelast. De lasstructuur wordt verder samengedrukt in de stroomafwaartse reductiewalssteunen, opnieuw 90 graden verschoven. Deze verlooprollenstandaards vergroten de buis. Als er geen rekverminderende molen is, snijdt een stroomafwaarts geplaatste vliegende zaag de eindloze buis in afzonderlijke lengtes. Deze gesneden pijpen worden via het koelbed naar de pijpafwerkingssectie getransporteerd.

ERW-pijpproductieprocessen

Zowel de gelijkstroom (DC) als de wisselstroom (AC) worden gebruikt voor de productie van ERW-buizen. Bij AC-lasprocessen wordt ofwel LF-stroom of HF-stroom gebruikt.

DC-proces – DC-proces maakt gebruik van het quasi-gelijkstroomeffect (blokgolfsysteem). Het belangrijkste kenmerk van een blokgolflasser is dat alleen hoogspanning/lage stroom wordt gebruikt totdat het laspunt is bereikt. Elektrisch gezien is het belangrijkste verschil tussen de gelijkstroom en de blokgolf dat de lijnstroom wordt gelijkgericht (via een dubbelfasige gelijkrichter) zonder door een step-down transformator te gaan. Het DC-proces wordt gebruikt voor het longitudinaal lassen van kleine buizen tot 20 mm OD (30 mm OD in speciale gevallen), met dunne wanddiktes variërend van 0,5 mm tot 2 mm. Vanwege de tolerantie-eisen wordt CR-strip gebruikt als uitgangsmateriaal voor dit proces.

Het voordeel van DC-lassen ten opzichte van de LF- en HF-lasmethodes is de gladde afwerking van de binnendoorgang met kleine ribbels (versteviging). Dit is belangrijk wanneer de pijp een gladde binnenlas nodig heeft en waar het niet mogelijk is om de lasflits te verwijderen (bijvoorbeeld warmtewisselaarpijpen).

Het toepassingsgebied voor het DC-proces wordt beperkt door het elektrische vermogen dat kan worden overgedragen door de schijfelektroden die in het proces worden gebruikt. De lassnelheid die wordt verkregen in het proces varieert van 50 m/min tot 100 m/min. Leidingen die door het DC-proces worden geproduceerd, worden vervolgens normaal gesproken door koude rek verminderd. Hierdoor is de dikte van het hoofdlichaam van de pijp iets meer toegenomen dan die van de laszone, waardoor de pijp vrijwel geen uitsteeksel van de interne las vertoont.

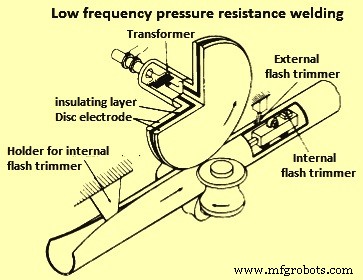

LF-proces –In het LF-proces wordt gelast met AC in het frequentiebereik van 50 Hz (hertz) tot 100 Hz. Een elektrode bestaande uit twee geïsoleerde schijven van een legering van koper (Cu) wordt niet alleen gebruikt voor de voeding, maar ook als vormgereedschap en het element dat de vereiste lasdruk genereert (Fig 2). Het proces wordt gebruikt om in lengterichting gelaste buizen te produceren in het diameterbereik van 10 mm tot 115 mm met lassnelheden tot 90 m/min, afhankelijk van de wanddikte.

Fig 2 Laagfrequente drukweerstandslassen

De elektroden zijn de kritische component van het proces, aangezien ze moeten worden voorzien van een groef die past bij de diameter van de buis die wordt geproduceerd. Ook moet deze groef constant worden gecontroleerd op slijtage tijdens de operatie.

Het materiaal tijdens het druklasproces vormt een binnen- en buitenflits langs de laszone die stroomafwaarts in lijn moet worden verwijderd door interne en externe trimmers. Het proces kan lassen van een hoge mate van perfectie produceren, mits het proces zorgvuldig wordt gecontroleerd om aan de verschillende vereisten te voldoen.

HF-processen – HF elektrisch weerstandslasproces voor de productie van buizen werd in de jaren 60 geïntroduceerd. Het proces omvat de toepassing van HF AC elektrische stroom in het bereik van 200 kHz (kilo hertz) tot 500 kHz. De bewerkingen voor het vormen van buizen en de energietoevoer worden uitgevoerd door afzonderlijke eenheden. De band wordt in een rolvormmolen of in een verstelbare rolstandaard (natuurlijk functievormend) omgevormd tot een open naadbuis voor een breed scala aan buisproducten. Deze omvatten lijnbuizen en constructiebuizen in de groottebereiken van ongeveer 20 mm tot 600 mm OD en wanddiktebereik van 0,5 mm tot 16 mm, en pijpvormstukken voor een stroomafwaartse rekverminderende wals. Het uitgangsmateriaal is HR brede staalband of skelp. Afhankelijk van de buisafmeting en toepassing, en met name bij precisiebuizen, kan de staalband een bovenstroomse beitsbewerking ondergaan of wordt CR-band gebruikt. De spoelen worden met hoge snelheid afgewikkeld en de strip wordt opgeslagen in een lusaccumulator. Het opgeslagen materiaal fungeert als buffer tijdens het continue productieproces. Dit maakt het mogelijk om het achterste uiteinde stomp te lassen aan het voorste uiteinde van de strook van de volgende spoel. De pijplasmachine werkt continu met een snelheid van 10 m/min tot 120 m/min door strip uit de lusaccumulator te trekken.

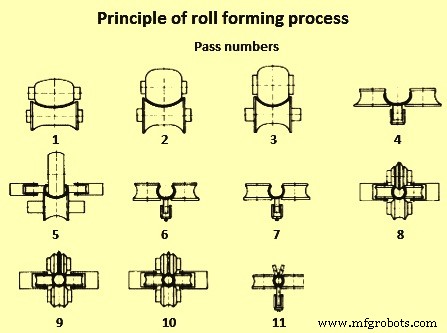

Fig. 3 toont het principe van een rolvormmolen. De rolvormmolen wordt gebruikt voor buisdiameters tot maximaal 600 mm. Het bestaat normaal gesproken uit 8 tot 10 grotendeels aangedreven rolvormende stands waarin de band geleidelijk in fasen (1 tot 7 stands) wordt gevormd tot een open naadbuis. De laatste drie passen (8-10 staanders) zijn meestal afwerklagen die de pijp met open naad naar de lastafel (11) leiden. De vormrollen moeten exact worden afgestemd op de uiteindelijke buisdiameter. Bij buizen met een grote diameter kan ook het natuurlijke functievormingsproces worden toegepast.

Fig 3 Principe van het rolvormproces

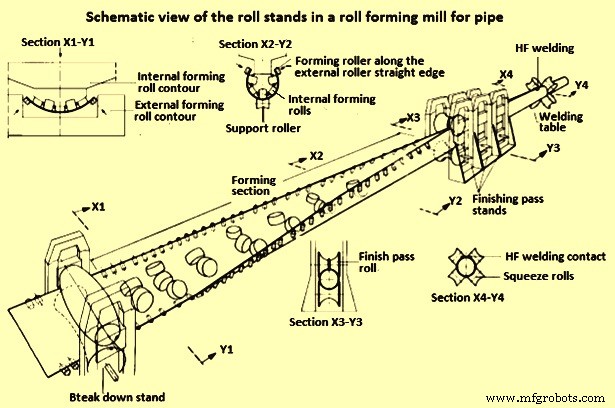

De belangrijkste kenmerken van een vormrolstandaard zijn dat een aantal niet-aangedreven interne en externe vormrollen, instelbaar in een breed productdiameterbereik, zijn gerangschikt in een trechtervormige vormlijn die de strook geleidelijk buigt in een open naadpijpvorm. Alleen de pechstand bij de inlaat en de afwerkstand bij de uitgang wordt daadwerkelijk gereden. Een schematisch aanzicht van de walsopstellingen in een walswals wordt gegeven in figuur 4. In de figuur worden bepaalde dwarsdoorsnededetails getoond die de mate van vervorming n en de opstelling van de vormwalsen op verschillende secties langs de lijn aangeven.

Fig 4 Schematische weergave van de rolstandaards in een rolvormmolen

Het lasproces maakt gebruik van gelijktijdige druk en warmte om de strookranden van de open naad samen te voegen zonder het gebruik van een vulmateriaal. Knijp- en drukrollen in de lasstandaard brengen de randen van de open naadpijp geleidelijk samen en oefenen de druk uit die nodig is voor het lassen. Er zijn verschillende voordelen verbonden aan het gebruik van HF AC-stroom als energiebron voor het opwekken van de warmte die nodig is voor het lasproces. Het heeft bijvoorbeeld het voordeel ten opzichte van normaal wisselstroomvermogen dat het een zeer hoge stroomdichtheid (flux) genereert over de dwarsdoorsnede van de geleider. Vanwege zijn HF heeft de HF-stroom het effect een magnetisch veld op te bouwen in de centrale kern van de geleider. De ohmse weerstand van de geleider is in dit veld het hoogst, zodat het elektron de weg van de minste weerstand volgt aan het buitenoppervlak van de geleider (skin effect). De stroom vloeit dus langs de strookranden van de open naadpijp naar het punt waar de strookranden aan elkaar grenzen (laspunt), en de daaruit voortvloeiende concentratie, bevorderd door de nabijheid van de negatieve geleider, resulteert in een hoog energieverbruik . Beneden het Curiepunt (768 deg C) bedraagt de stroompenetratie slechts enkele honderdsten van een mm. Zodra het staal boven deze temperatuur is verwarmd, wordt het niet-magnetisch en stijgt de stroompenetratiediepte tot enkele tienden van een millimeter bij frequenties in het gebied van 450 kHz.

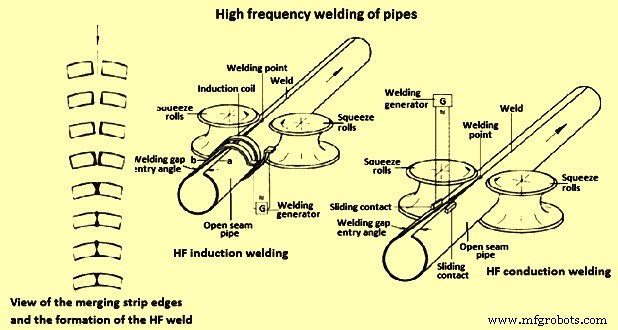

De lasstroom kan zowel door geleidende middelen door middel van schuifcontacten als door inductieve middelen met enkelvoudige of meervoudige windspoelen in de open naad worden gebracht. Dienovereenkomstig wordt in de nomenclatuur onderscheid gemaakt tussen HF-inductie (HFI) lassen en HF-geleidingslassen. Een schematisch aanzicht van het HF-lassen van pijp wordt getoond in Fig. 5.

Fig 5 HF-lassen van buizen

Om kleine productiebatches, hoge sterkte laaggelegeerde (HSLA) staalsoorten en extreme wanddikte/diameter verhoudingen te kunnen verwerken, is de laatste tijd een proces ontwikkeld voor het vormen van rechte randen. In dit proces worden in plaats van de onderste vormrollen, rol rechte randen gebruikt. Dit heeft geleid tot een aanzienlijke vermindering van de lengte van de vormlijn. Dit proces kan buizen vormen met een wanddikte/diameterverhouding van 1:8 tot 1:100.

De verhoging van de efficiëntie van de molen wordt bereikt door de conversietijd van de ene pijpmaat naar de andere pijpmaat te verminderen door de introductie van een gecentraliseerd gereedschapsaanpassing (CTA) vormingsproces. Alle rollen van de vormlijn zijn gemonteerd in een balk en worden afgesteld via het CTA-proces door een enkele motor. Dit betekent dat er in het hele maatbereik geen omvormwals(gereedschap)wisselingen nodig zijn. Dit resulteert in een aanzienlijke vermindering van de grootteconversie en insteltijd.

Voor het binnentreden van de strook in het vormgedeelte wordt de strook rechtgetrokken en op een constante breedte getrimd door een langskantafsnijder. De snijranden kunnen extra worden afgeschuind voor de lasvoorbereiding. De strook wordt vervolgens gevormd tot een open naadpijp en wordt met de nog relatief brede spleet door de afwerkpassages naar de lastafel gevoerd. De bovenliggende afwerkrollen, waarvan de breedte taps toeloopt naar het laspunt, bepalen de ingangshoek van de opening en regelen de centrale positie in de lastafel. Daar worden de convergerende stripranden tegen elkaar gedrukt door de gevormde knijprollen en vervolgens gelast door middel van het HF elektrische weerstandsproces. De stroom kan ofwel inductief worden overgedragen via een inductiespoel die rond de open-naadpijp is aangebracht of geleidend via glijdende contacten die rond de open-naadpijp lopen.

De externe en interne richels die optreden tijdens het druklassen van buizen met (ID van ongeveer 30 mm en hoger), worden normaal gesproken bijgesneden door het materiaal te plannen of af te schrapen wanneer het nog heet is. De pijp wordt vervolgens afgerond en op maat gemaakt tussen twee tot zes maatstandaards. Deze stands zijn meestal ontworpen voor omtrekverkleining. Het proces veroorzaakt ook een rechttrekkend effect op de buis. De toevoeging van een meerstrengige vormgevende rolmaateenheid in het pijpuitloopgedeelte van de molen kan er ook voor zorgen dat de ronde pijp direct tot speciale secties kan worden gevormd.

De getrimde las wordt onderzocht door middel van niet-destructief onderzoek en de buis wordt op de gewenste lengtes gesneden door een vliegende afkortmachine. Het snijden van de pijp kan op een van de volgende manieren worden gedaan, namelijk (i) door de pijp af te breken in een smalle, inductief verwarmde zone, (ii) roterend snijden door de schijfvormige bladen, of (iii) door koude of wrijvingsafscheidende zagen .

De HF-druklas kan ofwel in de gelaste toestand worden gelaten of vervolgens in het normalisatiebereik met warmte worden behandeld, afhankelijk van de toepassing van de buis. Gedeeltelijk inductief gloeien van de las kan ook worden uitgevoerd op de doorlopende pijp, of de individuele pijp kan worden onderworpen aan een afzonderlijke warmtebehandeling na het op lengte snijden.

Bij het HF-inductielasproces kunnen lassnelheden tot 120 m/min worden behaald, afhankelijk van de wanddikte en de toepassing. Het proces wordt getoond in Fig 5. Het HF-geleidingslassen wordt ook wel het ‘Thermatool’-proces genoemd. Hierbij zijn lassnelheden tot 100 m/min mogelijk, afhankelijk van de wanddikte en de toepassing. Het proces wordt ook getoond in figuur 5.

Fusion-lasprocessen

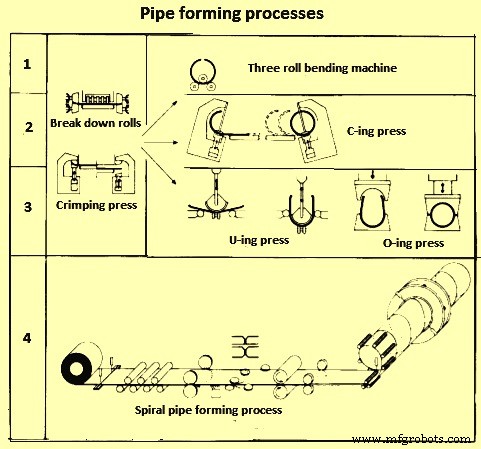

Fusiegelaste stalen buizen worden normaal gesproken gebruikt voor de productie van buizen met een grote diameter voor de aanleg van pijpleidingen. De pijpvormingsprocessen die worden gebruikt in het geval van smeltlassen zijn (i) het driewalsbuigproces voor plaatvorming, gebruikt als koud of warm vormingsproces, (ii) het C-ing-persproces voor het koud vormen van plaat, (iii) ) het U-ing- en O-ing-persproces voor het koudvervormen van plaat, en (iv) het spiraalpijpvormingsproces voor het koudvervormen van brede strip of plaat. Deze processen worden getoond in figuur 6.

Fig 6 Leidingvormende processen

Van de bovengenoemde vier processen zijn de laatste twee processen, namelijk (i) het U-ing- en O-ing-persproces voor het koud vormen van plaat, en (ii) het spiraalvormige pijpvormingsproces voor het koud vormen van brede strook of plaat de veelgebruikte processen in de meeste productiefaciliteiten van vandaag.

Het proces van ondergedompeld booglassen (SAW) of een combinatie van met gas beschermd hechtlassen met stroomafwaarts ondergedompeld booglassen wordt algemeen aanvaard als de standaardmethode voor het lassen van pijpen met een grote diameter. De smeltlasprocessen worden ook gebruikt bij de productie van spiraal- en langsgelaste buizen van hooggelegeerd roestvrij staal. Het product heeft in dit geval de vorm van een dunwandige buis in het diameterbereik van ongeveer 10 mm tot 600 mm. Naast het pure TIG-proces (Tungsten Inert Gas Welding), worden er ook verschillende gecombineerde lasmethoden gebruikt. Dit zijn bijvoorbeeld TP (wolfraamplasma) booglassen + TIG, TP + MIG (metaal inert gas) lassen en TP + SAW-processen.

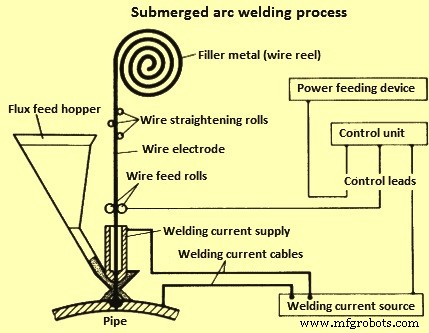

ZAAG-proces – Het SAW-proces is een elektrische lasmethode die wordt uitgevoerd met een verborgen boog. In vergelijking met booglassen met laselektroden, is de boog in het SAW-proces verborgen onder een deken van slak en flux. Een van de kenmerkende eigenschappen van het SAW-proces is de hoge depositiesnelheid, die in wezen voortkomt uit de hoge stroomsterkte die wordt toegepast in combinatie met een gunstige warmtebalans.

Het gebruikte toevoegmetaal heeft de vorm van een opgerolde, heldere lasdraad die continu wordt toegevoerd in de vloeibare metaalpoel die wordt bepaald door de afzettingssnelheid. Net boven het moedermetaal (buis) wordt de lasstroom geleid door de schuifcontacten in de draadelektrode en teruggevoerd via de massakabel die is aangesloten op het buismateriaal (Fig 7)

Afb. 7 Ondergedompeld booglasproces

De boog zorgt ervoor dat de binnenkomende draad en de open naadranden smelten. Een deel van de continu toegevoerde lasflux wordt ook gesmolten door de hitte van de boog, waardoor het een vloeibare slaklaag vormt die het smeltbad, de smeltdraadelektrode en de boog zelf afschermt van de atmosferische invloeden.

Bovendien bevordert de lasflux ook de vorming van de lasrups en dient als donor van de legeringselementen om het smelt- en oxidatieverlies te compenseren. In veel gevallen wordt het ook specifiek gebruikt om het lasmetaal te legeren om het specifieke chemische en mechanische eigenschappen te verlenen. Na de beweging van de boog stolt de vloeibare slak die achterblijft. Het lasvloeimiddel dat niet smelt, wordt door vacuümextractie teruggewonnen en opnieuw gebruikt. De slak kan gemakkelijk worden verwijderd zodra deze is gestold. De chemische samenstelling van de draadelektrode en de lasstroom zijn nodig om te passen bij het te lassen materiaal. Het SAW-lassen van pijpen wordt normaal gesproken gedaan door middel van een twee-pass-methode (d.w.z. de eerste run gevolgd door een seal- of backing-run) en wordt over het algemeen uitgevoerd met eerst de binnenpassage gevolgd door de buitenpass als tweede. Dit zorgt ervoor dat de twee passen elkaar voldoende overlappen.

Het resultaat is een smeltlas die over het algemeen geen verdere warmtebehandeling nodig heeft. Lassen met SAW kan zowel met AC en DC als in meerdraadssystemen waarbij een combinatie van AC en DC kan worden toegepast. De efficiëntie van het SAW-proces wordt gegeven door de snelheid van het per tijdseenheid afgezette vulmetaal (depositiesnelheid). Hierdoor is een zeer hoge lassnelheid mogelijk.

De afzettingssnelheid kan worden verhoogd door de lasstroom te verhogen. Vanwege de beperkte stroomcapaciteit van de flux kunnen de prestaties echter worden verbeterd bij enkeldraads lassen tot een maximale ingang van ongeveer 1200 A (ampère). Elke verhoging van de snelheid boven deze limiet vereist de inzet van meerdere draadelektroden. Hierdoor kan dan een hogere totale stroom worden toegepast voor het laswerk zonder het gevaar te lopen dat het stroomvoerende vermogen van de flux bij een van de afzonderlijke draadelektroden wordt overschreden. In de praktijk worden betere prestaties verkregen door gebruik te maken van een meerdraads lasconfiguratie met 2, 3 of 4 elektroden. De hogere afzettingssnelheid die wordt bereikt met meerdraads lassen resulteert in een hogere lassnelheid onder praktische lasomstandigheden.

Met het gebruik van hoogwaardige vloeimiddelen is het driedraadslasproces normaal gesproken voldoende efficiënt voor wanddiktes tot 20 mm. bij wanddiktes hoger dan 20 mm; vierde draad is nodig voor het handhaven van de lassnelheid en dus voor het bereiken van de productie-efficiëntie. Een vereiste voor de kosteneffectieve toepassing van het meerdraads lassen is dat de procesparameters moeten worden geoptimaliseerd om een betrouwbare realisatie van de gespecificeerde kwaliteitseisen van de las te garanderen. In de praktijk kunnen lassnelheden tussen 1 m/min en 2,5 m/min worden bereikt, afhankelijk van het lasproces, de wanddiktes en het type flux dat wordt gebruikt.

Met gas beschermd booglassen – Het is ook een elektrisch smeltlasproces. In dit proces wordt het smeltbad geproduceerd door de effecten van een elektrische boog. De boog is goed zichtbaar omdat deze tussen de elektrode en het werkstuk brandt. De elektrode, boog en het smeltbad worden beschermd tegen de atmosfeer door een inert of actief schermgas dat constant in het lasgebied wordt gevoerd.

De lasprocessen met gasschild worden geclassificeerd volgens het type elektroden en het gebruikte gas. Deze zijn doorgaans onderverdeeld in twee hoofdcategorieën. De categorieën zijn (i) gas-wolfraambooglassen (GTAW), namelijk TIG-, TP- en THG- (wolfraamwaterstofgas) booglassen, en (ii) gasmetaalbooglassen (GMAW), namelijk MIG- en MAG-lassen (metaalactief gas). . De processen die voornamelijk worden gebruikt voor de productie van buizen zijn TIG-, MIG- en MAG-lasprocessen. TIG- en MIG-lasprocessen worden voornamelijk gebruikt voor de productie van RVS-buizen. Bij het TIG-lasproces brandt de boog tussen een niet-smeltende wolfraamelektrode en het werkstuk. Elk toevoegmetaal wordt hoofdzakelijk gevoed zonder enige DC-ingang. Het beschermgas stroomt uit een gasmondstuk en beschermt de elektrode, het vulmetaal en het vloeistofbad tegen contact met de atmosferische lucht.

Het beschermgas is normaal gesproken inert argon (Ar), helium (He), of een mengsel van deze gassen. In de MIG- en MAG-processen, in tegenstelling tot het TIG-proces, brandt de boog tussen het werkstuk en een smeltende, verbruikbare elektrode die het toevoegmetaal levert. Het schermgas dat bij het MIG-lassen wordt gebruikt, is normaal gesproken inert Ar, He of een mengsel van deze gassen. Bij het MAG-lasproces is het beschermgas actief en bestaat het uit pure CO2 (kooldioxide), of uit een gasmengsel bestaande uit CO2, Ar en O2 (zuurstof). Het MAG-proces wordt steeds vaker gebruikt voor hechtlassen bij de productie van langs- en spiraalgelaste buizen met grote diameter. De hechtlas dient ook als smeltbadrug voor het daaropvolgende SAW-proces. De vereisten voor een optimale las zijn een nauwkeurige randvoorbereiding (dubbele V-stompe verbinding met brede wortelvlakken) en een goede, continue hechtlas. Bij de productie van buizen met een grote diameter variëren de lassnelheden voor de hechtlas van ongeveer 5 m/min tot 12 m/min.

Productie van longitudinaal gelaste buis (U-ing/O-ing-proces)

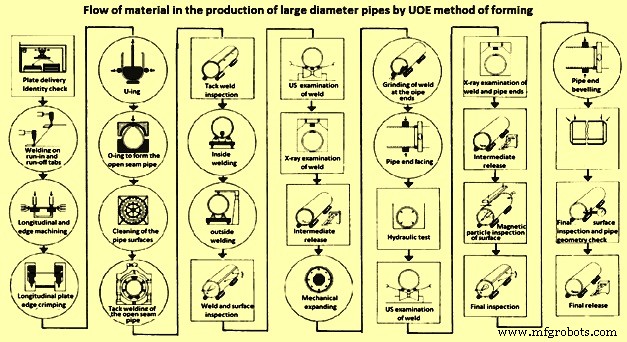

De platen die worden gebruikt voor de in langsrichting gelaste pijpen worden gevormd op persen met open matrijzen voor de U-ing en gesloten matrijzen voor de O-ing-bewerkingen. Het proces wordt ook wel UOE-vormingsproces genoemd (U-ing, O-ing en expanderen) en wordt gebruikt voor de productie van longitudinaal gelaste buizen met een grote diameter in individuele lengtes tot 18 m. Moderne installaties die dit proces gebruiken, zijn ontworpen voor een buisdiameter van ongeveer 400 mm tot 1.620 mm en wanddiktes van 6 mm tot 40 mm. Het uitgangsmateriaal zijn stalen platen. De materiaalstroom in het proces die de belangrijke operationele en inspectiefasen aangeeft tijdens de productie van buizen met grote diameter door het UOE-vormingsproces, wordt getoond in figuur 8.

Fig 8 Materiaalstroom bij de productie van buizen met grote diameter volgens de UOE-vormmethode

Aan het begin van het lasproces worden inloop- en uitlooplippen op de vlakke platen gelast om ervoor te zorgen dat de lead- en tail-fenomenen die samenhangen met het SAW-proces zich buiten het buismetaal voordoen. Voordat de plaat door de verschillende fasen en de gebruikte vormpersen wordt gebogen tot een pijp met open zoom, ondergaan de twee langsranden een machinale bewerking door een schaafmachine om ervoor te zorgen dat ze evenwijdig zijn. De lasafschuining die nodig is voor de betreffende plaatdikte wordt ook gesneden.

In de eerste vormfase wordt de plaat in het gebied van zijn langsranden gekrompen. De buigverhouding komt ongeveer overeen met de diameter van de opengefelste buis. Het krimpen wordt uitgevoerd in de speciale vormpersen. In de tweede fase wordt de plaat in één handeling in een U-vorm gebogen, waarbij een gereedschap met een cirkelvormige straal de plaat tussen twee steunen naar beneden duwt. Tegen het einde van de operatie wordt de afstand tussen de steunen verkleind om een kleine mate van overbuiging toe te passen om het terugverende effect tegen te gaan. In de derde vormbewerking wordt de U-vorm in de O-ing pers geplaatst om in één bewerking de ronde open naadpijp te produceren.

De vormprocessen die worden uitgevoerd in de U-ing- en de O-ing-persen zijn op elkaar afgestemd om ervoor te zorgen dat het terugverende effect effectief wordt tegengegaan en dat de open naadpijp zo cirkelvormig mogelijk is met de langsranden gelijklopend. Deze bewerkingen vereisen hoge drukbelastingen.

De randen van de open naad worden vervolgens tegen elkaar gedrukt (waardoor elke verschuiving wordt geëlimineerd) in hechtlasstandaards, die normaal zijn ontworpen in de vorm van rolkooien, en vervolgens verbonden door een doorlopende naad die wordt afgezet door automatische MAG-lasmachines. Afhankelijk van de dikte van de buizen kunnen de toegepaste lassnelheden in het bereik van 5 m/min tot 12 m/min liggen.

De hechtgelaste buizen worden vervolgens via een rollentafel en verdeelsysteem naar de SAW-stands getransporteerd, waar ze op aparte leidingen eerst van de binnen- en daarna van de buitenpassage worden voorzien. Deze runs worden afgezet door de pijp op een wagen onder een stationaire laskop te verplaatsen. Voor binnendoorgang is de laskop gemonteerd op een arm die zich in de pijp uitstrekt, om de mogelijkheid van lasverschuiving uit te sluiten; zowel de buitenste als de binnenste koppen worden continu bewaakt en gecontroleerd voor een perfecte uitlijning met de middellijn van de las. Elk van de meerdraads SAW-processen kan worden gebruikt, afhankelijk van de buisafmetingen (diameter en wanddikte). Na het lassen worden de buizen naar de afwerksectie gestuurd.

De buizen na het lassen voldoen normaal gesproken niet aan de tolerantie-eisen met betrekking tot diameter en rondheid. In de afwerkingsafdeling ondergaan de buizen dan ook een grondige inspectie en worden ze gedimensioneerd door middel van koude expansie. Deze bewerking wordt uitgevoerd door mechanische of hydraulische expanders. De toegepaste mate van uitzetting is ongeveer 1% en met deze waarde wordt rekening gehouden bij het bepalen van de beginomtrek van de open-naad pijp. Het productieproces wordt in de nabewerkingsafdeling voltooid met de bewerking van de buiseinden en het uitvoeren van eventuele noodzakelijke nabewerkingen.

De buizen worden onderworpen aan een hydraulische test vóór de bewerking van het buisuiteinde. Vervolgens wordt een laatste ultrasoon (US) onderzoek uitgevoerd over de gehele lengte van de laszone. Indicaties die aan het licht komen door dit automatische Amerikaanse onderzoek en ook de lasgebieden aan het einde van de pijpen worden verder gecontroleerd door röntgeninspectie. Alle buisuiteinden zijn ook in de VS geïnspecteerd op overlappingen en lamineringen.

Productie van spiraalbuizen

De spiraalvormige buizen worden ook wel spiraalvormige naadbuizen genoemd. Tijdens de productie van spiraalvormige buizen wordt de hete band of plaat continu tot een buis gevormd door een spiraalvorminstallatie die een constante buigradius toepast, waarbij aangrenzende stripranden ook continu inline worden gelast.

In comparison to the longitudinally welded pipe production, in which each pipe diameter needs a certain width of the strip, spiral pipe production is characterized by the fact that pipes with different diameters can be produced from a single strip width. This is because the approach angle of the strip as it is fed to the forming unit can be changed. The smaller is this inlet angle, the larger is the diameter of the pipe from the same strip. The technical optimum ratio of the pipe diameter and the strip width ranges from 1:2 to 1:2.2. There is mathematical dependence between feed angle, strip width, and pipe diameter which apply in case of spiral pipe production. This mathematical dependence is shown in Fig 9.

The range of pipe diameters produced by the spiral welding process technology lies in the range of around 500 mm to 2,500 mm. The starting material used for spiral welded pipe production is normally wide HR strip with upto 20 mm wall thicknesses. For pipe thicknesses in excess of 20 mm, plates in individual lengths upto 30 m are generally needed.

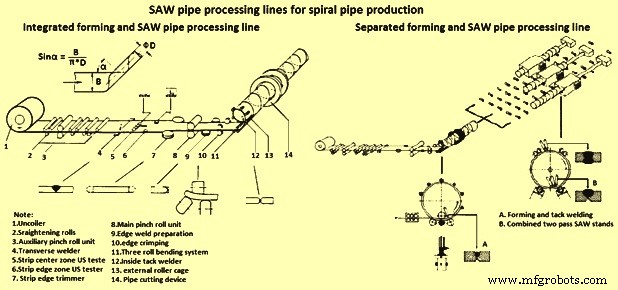

There are two types of facilities associated within the production of spiral pipes. These facilities can consist of (i) integrated forming and SAW pipe processing line, and (ii) separated forming and SAW pipe processing lines (Fig 9).

Fig 9 SAW pipe processing lines for spiral pipe production

Integrated forming and SAW welding line – The integrated forming and SAW welding line is the conventional production facility for the spiral pipe production. In this type of facility, the production process consists of (i) a strip preparation stage, and (ii) a pipe forming operation combined with simultaneous inside and outside pass SAW unit. Apart from the welding the strips together, the strip preparation stage also straightens the strip and trim it to the exact width. The strip edges need to be accurately machined within close tolerances, and a defined edge crimping is also needed to be performed in order to prevent impermissible ridge formation/peaking if pipe formation is to be successful.

The strip being fed in from the uncoiler is joined to the trailing end on the previous coil by SAW process. The weld is deposited along the face which later is going to form the inside surface of the pipe. The outside SAW pass is deposited in a separate line on the finished pipe. The strip then run through a straightening mill and is cut to a constant width by an edge trimmer. Additional device also bevel the edges in preparation for the main SAW welding operation. Before entry in the forming section, the strip edges are crimped in order to avoid ridging/peaking at the join.

In the integrated line, the strip preparation stage is immediately followed by the forming process with simultaneous inside and outside welding by the SAW process. A pinch roll unit feeds the strip at a predetermined entry angle into the forming section of the machine.

The purpose of the forming section is to bend the exactly prepared strip of width ‘A’ at a certain feed angle into a cylindrical pipe of diameter ‘D’ in line with the mathematical relationships as given in Fig 9.

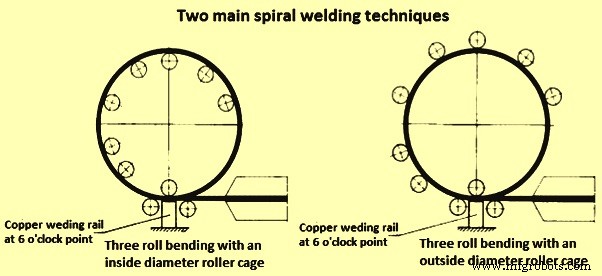

There are many forming methods which are used to produce the spiral weld pipes. Apart from the direct shoe method which has its limitations, the two main spiral welding techniques (Fig 10) which are normally used are (i) three roll bending with an inside diameter roller cage, and (ii) three roll bending with an outside diameter roller cage. In a three roll bending system, several individual and guiding rollers are used rather than a single forming roll.

Fig 10 Two main spiral welding techniques

The roller cage serves to fix the pipe axis and maximize the roundness of the pipe in order to ensure offset free convergence of the strip edges at the welding point. This facilitates attainment of accurate pipe dimensions, so that the pipe leaving from the machine is already produced to within the standardized diameter, roundness, and straightness tolerances. Hence, expansion/sizing of the pipes after welding is not necessary.

In the spiral pipe forming and SAW machine, the converging strip edges are first inside welded at around the 6 o’clock position and then, half a pipe turn further, outside welded in the 12 o’clock position. Welding head alignment to the weld centre and gap control is performed automatically.

The produced pipe string is subsequently cut to length by a flying parting off device. The individual pipe is then sent to the finishing section where the production process is completed by machining of the pipe ends and by the performance of any rework. Before the pipe edge machining, a hydraulic test is conducted on the pipe. The entire weld region is then US inspected, with the weld zone at the pipe ends are also examine by X-ray. In addition, each pipe is US inspected over its full circumference for laps/laminations. If needed, the weld zone and the parent metal are also US inspected before the hydraulic test.

The productivity of this process is determined by the speed of the SAW operation. The pipe formation is normally capable of substantially higher production rates. In order to utilize the efficiency of the spiral pipe forming section, the plants are now designed on the basis of separate forming and SAW lines. In such plants, the forming line features a tack welding facility which has a capability of production speed matching with the speed of the forming line. The SAW line performs the seam welding off line in a number of several separate welding stands which match the forming line productivity.

Separated forming and SAW welding lines – The main feature of plants having separated forming and SAW welding lines is that there are two independent production units consisting of (i) pipe forming with internal tack welding, and (ii) inside and outside SAW operation on separate welding stands.

Apart from higher cost efficiency of such plant achieved due to the faster forming and tacking operation, there are also technical advantages of separating the two operations. These advantages are since both the operations can be individually optimized.

In the spiral pipe forming section, the merging strip edges (one on the already formed pipe section and the second on the incoming strip) are continuously joined by the inside tack welding. The tack welding process is performed by MAG welding at a speed of 12 m/min in the region of 6 o’clock position. CO2 is normally used as shield gas. The weld edges below the welding position run with virtually no gap over a rigidly fixed guide roller.

A parting- off device cuts the tack welded pipe string into the required individual lengths. This pipe cutting process is the last operation performed in the spiral forming line. Since the tack welding speed is high, it is necessary to use high speed plasma torch operating with water injection in place of conventional oxy-acetylene torch. The cut to length pipes are sent for the SAW operation downstream which is carried out in combined two pass SAW stands for final welding.

A special roller table rotates the pipe in precise accordance with its spiral joint, thus enabling SAW heads to perform first the inside welding and then the welding outside. Precise weld centre line alignment control of the inside and the outside welding heads is needed in this operation in order to minimize weld offset. The two wire or three wire methods are used for the inside and outside pass welding operations.

Apart from a few modifications, the subsequent stages of production such as pipe end machining, hydraulic testing as well as non destructive examinations and mechanical tests are in principle the same as those used in the integrated spiral welding lines. The feedbacks of these tests and inspections are immediately given to the individual production stages in order to ensure continuous product quality optimization.

Productieproces

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- 5 manieren om de productietijd voor metaalfabricage te verkorten

- Finex-proces voor de productie van vloeibaar ijzer

- Spleetwalsen voor staafproductie

- Lasprocessen

- Wat is pijpen leggen?

- Wat is een Pipe Union?

- Taiwan CNC CMM voor hoogwaardige productie

- Veiligheidstips voor het lassen van brandstoftanks

- Weerstandspuntlasmachine voor kopers:

- Wat is een puntlasmachine voor Almirah?