Basisconcepten van corrosie van ijzer en staal

Basisconcepten voor corrosie van ijzer en staal

IJzer- en staalmaterialen die in de praktijk worden gebruikt, worden normaal gesproken blootgesteld aan corrosie in de atmosferische en waterige omgevingen. Corrosie is de aantasting van deze materialen door chemische interactie met hun omgeving. Het is een van de problemen die men vaak tegenkomt in de huidige geïndustrialiseerde samenleving. Volgens ISO 8044:2010 is 'corrosie de fysisch-chemische interactie tussen een metaal en zijn omgeving, die leidt tot veranderingen in de eigenschappen van het metaal en die kan leiden tot significante functionele verslechtering van het metaal, de omgeving of het technische systeem van waar ze deel van uitmaken'.

De moderne corrosiewetenschap begon in het begin van de twintigste eeuw met het lokale celmodel en het corrosiepotentieelmodel. De twee modellen zijn aangesloten bij de moderne elektrochemische corrosietheorie, die metaalcorrosie beschrijft als een gekoppelde elektrochemische reactie bestaande uit anodische metaaloxidatie en kathodische reductie van oxidatiemiddelen. De elektrochemische theorie is niet alleen toepasbaar op natte corrosie van metalen bij normale temperatuur, maar ook op droge oxidatie van metalen bij hoge temperatuur.

IJzer- en staalmaterialen corroderen in verschillende gasvormige en waterige omgevingen. De meest voorkomende corrosie van ijzer en staal vindt plaats in een waterige oplossing en in vochtige lucht in de atmosfeer. Over het algemeen produceert metaalcorrosie van ijzer en staal in de beginfase oplosbare metaalionen in water, en vervolgens ontwikkelen de metaalionen zich tot vaste corrosieprecipitaten zoals metaaloxide en hydroxide.

IJzer en staal komen in de natuur voor als ertsen. Het productieproces van het omzetten van deze ertsen in metalen omvat de invoer van energie. IJzer- en staalmaterialen kunnen daarom worden beschouwd als in een metastabiele staat en ze hebben de neiging hun energie te verliezen door terug te keren naar verbindingen die min of meer vergelijkbaar zijn met hun oorspronkelijke staat. De materialen corroderen omdat ze chemisch onstabiel zijn in natuurlijke omgevingen - lucht, bodem en water. Tijdens de corrosiereactie komt de bij de fabricage toegevoegde energie vrij en wordt het metaal teruggebracht in zijn oxidetoestand. Aangezien de meeste metaalverbindingen, en vooral corrosieproducten, weinig mechanische sterkte hebben, is een sterk gecorrodeerd stuk staalmateriaal vrij nutteloos voor het oorspronkelijke doel.

Vrijwel alle corrosiereacties zijn elektrochemisch van aard, op anodische plaatsen aan het oppervlak gaat het staal in oplossing als ferro-ionen, dit vormt de anodische reactie. Omdat ijzeratomen oxidatie tot ionen ondergaan, laten ze elektronen vrij waarvan de negatieve lading zich snel in het metaal opbouwt en verdere anodische reactie of corrosie wordt voorkomen. Dit oplossen gaat dus alleen door als de vrijgekomen elektronen naar een plaats op het metaaloppervlak kunnen gaan waar een kathodische reactie mogelijk is. Op een kathodische plaats reageren de elektronen met een reduceerbare component van de elektrolyt en worden ze zelf uit het metaal verwijderd. De snelheden van de anodische en kathodische reacties moeten equivalent zijn volgens de wetten van Faraday, en worden bepaald door de totale stroom van elektronen van anoden naar kathoden, wat de 'corrosiestroom' wordt genoemd.

Er is een onderscheid tussen de soorten corrosie die normaal gesproken de interactie tussen het metaal en de omgeving beschrijven, en vormen van corrosie die het fenomenologische uiterlijk beschrijven.

Chemische reactie – Het is een typische chemische corrosiereactie die optreedt bij hoge temperaturen, waarbij het metaal reageert met hete gassen en een oxidelaag vormt.

Metalofysische reactie – Het voorbeeld van de metaalfysische reactie is de brosheid veroorzaakt door waterstof dat in het metaal diffundeert, mogelijk leidend tot het falen van een onderdeel. Verbrossing kan het gevolg zijn van een onzorgvuldig productieproces. Het kan ook worden geïnitieerd door corrosieprocessen (oplossing van metaal) zoals door corrosie geïnduceerd kraken door waterstof.

Elektrochemische reactie - Het is het meest voorkomende type corrosiereactie. De reactie impliceert een elektrische uitwisseling door middel van elektronen in het metaal en ionen in een geleidende elektrolyt, zoals een waterfilm op het oppervlak.

Aangezien de corrosiestroom ook door ionische geleiding door de elektrolyt moet stromen, beïnvloedt de geleidbaarheid van de elektrolyt de manier waarop corrosiecellen werken. Het corroderende stuk staal wordt beschreven als een 'gemengde elektrode' omdat er gelijktijdige anodische en kathodische reacties plaatsvinden op het oppervlak. De gemengde elektrode is een complete elektrochemische cel op één stalen oppervlak.

In de omgeving vindt het corrosieproces normaal gesproken plaats in waterige oplossingen en is daarom elektrochemisch van aard. De vier vereisten voor de vorming van een corrosiecel zijn (i) anode (corrodeert), (ii) kathode (beschermd), (iii) elektrolyt (normaal bodem of water), en (iv) metalen retourpad (staalproduct)

Corrosie omvat de ionisatie van metaalatomen en het verlies van deze ionen in oplossing of in een corrosieproduct. Aangezien de ionisatiereactie het afstaan van elektronen betekent, moet een stroom van elektronen weg van de plaats van deze reactie plaatsvinden om een opeenhoping van negatieve lading te voorkomen. Corrosie is dus een elektrochemische reactie. De plaats waar het verlies van metaal optreedt, wordt de anode of het anodische gebied genoemd, en de elektronen stromen door het metaal naar een plaats, een kathode genaamd, waar ze worden verbruikt in een kathodische reactie.

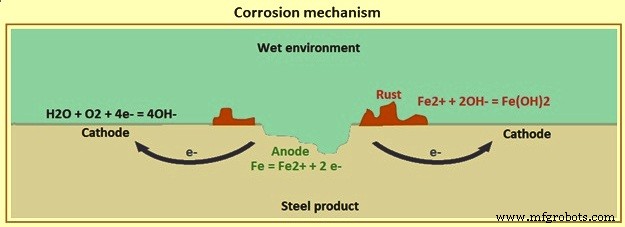

De anodische reactie is normaal Fe =Fe2+ + 2e- en de kathodische reactie, in aanwezigheid van water en voldoende zuurstof, is normaal 2H2O + O2 + 4e- =4OH-. Het corrosieproduct, roest, vormt zich uit Fe2+ + 2OH- =Fe(OH)2.

Het eigenlijke elektrochemische mechanisme kan worden begrepen als men bedenkt hoe een roestput ontstaat. Een put begint bij enige inhomogeniteit op het oppervlak, zoals een onzuiverheidsdeeltje, en de bovenstaande reacties treden op. De geometrie van het puttype ontstaat doordat de anodische reactie onder de roestlaag blijft plaatsvinden. Fig 1 toont het corrosiemechanisme.

Fig1 Corrosiemechanisme

De gevolgen van corrosie zijn talrijk en gevarieerd en de effecten hiervan op de veilige, betrouwbare en efficiënte werking van apparatuur of constructies zijn vaak ernstiger dan het simpele verlies van een massa metaal. Er kunnen verschillende soorten storingen optreden en er kunnen dure vervangingen nodig zijn, ook al is de hoeveelheid vernietigd metaal vrij klein.

Soorten corrosie

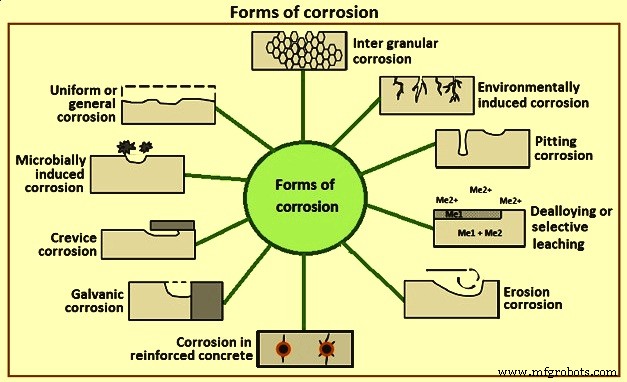

Er zijn verschillende vormen van corrosie (Fig 2). Deze omvatten (i) intergranulaire corrosie, (ii) door de omgeving veroorzaakte corrosie, (iii) putcorrosie, (iv) dealloying of selectieve uitloging, (v) erosiecorrosie, (vi) corrosie in gewapend beton, (vii) galvanische corrosie, (viii) spleetcorrosie, (ix) microbieel geïnduceerde corrosie, (x) uniforme of algemene corrosie. Deze soorten corrosie worden hieronder beschreven.

Fig 2 Vormen van corrosie

Inter granulaire corrosie

Het is ook bekend als interkristallijne corrosie. Het is een speciale vorm van plaatselijke corrosie, waarbij de corrosieve aantasting plaatsvindt in een vrij smal pad, bij voorkeur langs de korrelgrenzen in de metaalstructuur. Het meest voorkomende effect van deze vorm van corrosie is een snelle mechanische desintegratie (verlies van taaiheid) van het materiaal. Normaal gesproken kan dit worden voorkomen door het juiste materiaal en het productieproces te gebruiken.

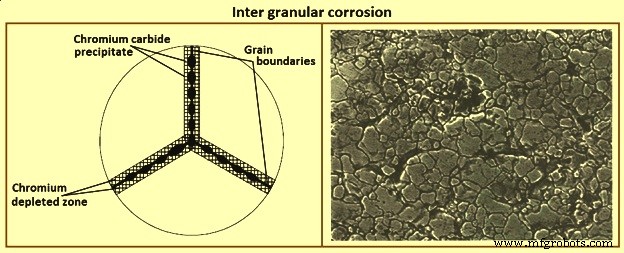

Op microscopisch niveau hebben ijzer en staal kleine, te onderscheiden gebieden die korrels worden genoemd. Binnen een individuele korrel is de oriëntatie van de atomaire rangschikking (een rooster genoemd) hetzelfde. Individuele korrels hebben verschillende oriëntaties en de grens tussen de korrels wordt de korrelgrens genoemd. Normaal gesproken zijn korrelgrenzen niet reactiever bij corrosie dan de korrel zelf. Onder bepaalde omstandigheden worden de korrelgrenzen echter gewijzigd ten opzichte van de korrel zelf door onzuiverheden en/of verrijking (of uitputting) van een van de legeringselementen. Warmtebehandeling en lassen kunnen leiden tot veranderingen in de samenstelling die intergranulaire corrosie kunnen veroorzaken. In ernstige gevallen kan intergranulaire corrosie leiden tot een duidelijke afname van de mechanische eigenschappen en in extreme gevallen kan het staal veranderen in een stapel van individuele korrels.

Een van de meest voorkomende voorbeelden van intergranulaire corrosie is dat het voorkomt in roestvast staal. Tijdens het lassen van het roestvast staal, of verhitting in het temperatuurbereik van 500°C tot 800°C, wordt het roestvast staal gevoelig of vatbaar voor intergranulaire corrosie zoals getoond in Fig. 3. Het chroomcarbide (Cr23C6) is hierin niet oplosbaar. temperatuurbereik en precipiteert uit de korrel in de korrelgrens. Als een resultaat is het gebied van de korrel naast de korrelgrens uitgeput van het chroom en wordt anodisch voor de rest van de korrel en voor de korrelgrens. Bijgevolg hebben de korrelgrenzen een lagere corrosieweerstand dan het restmateriaal, wat leidt tot plaatselijke corrosieve aantasting. De eenvoudigste oplossing voor het intergranulaire corrosieprobleem van roestvast staal is om een samenstelling te hebben met een koolstofgehalte van minder dan 0,03%. Een laag koolstofgehalte voorkomt de vorming van chroomcarbide en het chroom blijft in oplossing. De corrosie van het verarmde korrelgrensgebied is zeer ernstig en treedt op in de zure omgevingen.

Fig 3 Intergranulaire corrosie

Door het milieu veroorzaakte corrosie

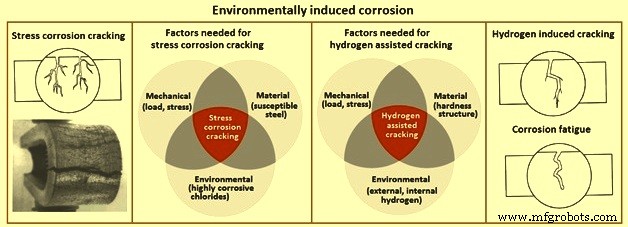

Door de omgeving veroorzaakte corrosie wordt ook wel door de omgeving veroorzaakte scheurvorming genoemd. Er zijn twee soorten door de omgeving veroorzaakte scheurvorming. Dit zijn (i) scheurvorming door spanningscorrosie en (ii) scheurvorming door waterstof. Door de omgeving veroorzaakte scheurvorming vindt ook plaats vanwege corrosiemoeheid. Fig 4 toont door de omgeving veroorzaakte corrosie.

Fig 4 Corrosie veroorzaakt door de omgeving

Spanningscorrosie-scheurvorming (SCC) komt voor in staal onder de verschillende drempelvoorwaarden zoals (i) specifieke samenstelling van de corrosieve omgevingsoplossing, (ii) minimale trekspanningsniveaus, (iii) temperatuur, (iv) staalsamenstelling, en (v) staalconstructie. Een voorbeeld is het roestvast staal. Roestvrij staal barst in chlorideoplossingen. Het samenspel van de voorwaarden die leiden tot SCC is niet goed begrepen. Aangenomen wordt dat de corrosie een put- of oppervlaktediscontinuïteit op het metaal veroorzaakt, dat dan als spanningsconcentrator fungeert. De aanwezigheid van een minimale drempeltrekspanning, gekoppeld aan de corrosie, zorgt ervoor dat de scheur zich voortplant. Bovendien kunnen de trekspanningen tijdens de initiële corrosie ervoor zorgen dat de beschermende films op het oppervlak scheuren, waardoor het metaal wordt blootgesteld aan de corrosieve omgeving.

Dit is een gevaarlijk corrosietype dat het gevolg kan zijn van omgevingsfactoren of cyclische spanningen. De belangrijkste soorten scheurvorming zijn te wijten aan (i) corrosiemoeheid, wat het versnelde falen is van het staal dat cyclische belasting ondergaat vanwege zijn aanwezigheid in een corrosieve omgeving, en (ii) SCC, het door corrosie veroorzaakte barsten dat optreedt in staalsoorten onder hoge trekspanning. De scheuren beginnen aan de oppervlakte en gaan naar binnen. Opgemerkt moet worden dat de spanning het gevolg kan zijn van koudvervormen, vervormen of externe belasting.

SCC is een gecombineerd mechanisch en elektrochemisch corrosieproces dat leidt tot barsten van bepaalde materialen. Het kan leiden tot onverwacht plotseling bros falen van normaal ductiele metalen die worden blootgesteld aan spanningsniveaus die ver onder hun vloeigrens liggen. Interne spanningen in een materiaal kunnen voldoende zijn om een aanval van spanningscorrosiescheuren op gang te brengen.

SCC is niet simpelweg een overlapping van corrosie en mechanische spanningen, maar kan worden opgevat als een autokatalytisch, zelfversnellend proces dat leidt tot hoge metaaloplossingssnelheden (anodische reactie). In eerste instantie wordt een putje gevormd dat door de aangebrachte of restspanning in het materiaal tot een scheur ontwikkelt. Door de scheurvorming ontstaat een nieuw actief (niet-passief) metaaloppervlak, dat weer zeer gemakkelijk corrodeert. Dit leidt tot verdere scheurvoortplanting en opnieuw tot de blootstelling van nieuwe zeer actieve metaaloppervlakken in de scheur. Het oplossen van metaal in de scheur gaat snel vooruit totdat mechanisch defect optreedt.

SCC is een zeer specifieke vorm van corrosie die alleen optreedt wanneer tegelijkertijd aan de volgende drie verschillende vereisten wordt voldaan (Fig 4) namelijk (i) mechanisch (belasting, spanning), (ii) materiaal (gevoelige legering, bijv. staal), en (iii) omgeving (zeer corrosief, chloriden). Het is algemeen bekend dat bepaalde staalsoorten last kunnen hebben van SCC in ruwe omgevingen zoals binnenzwembaden. In de meeste van deze gevallen wordt corrosie geïnitieerd door chloriden die de passieve laag aantasten.

Door waterstof ondersteund kraken wordt ook wel waterstofbrosheid genoemd. Het is te wijten aan het verlies aan taaiheid van staal vanwege de verzadiging van atomaire waterstof in de korrelgrenzen. Het komt voor op lokale kathodische plaatsen en wordt verergerd door stress en verbindingen zoals waterstofsulfide.

Door waterstof ondersteund kraken wordt veroorzaakt door de diffusie van waterstofatomen in het staal. De aanwezigheid van waterstof in het rooster verzwakt de mechanische integriteit van het metaal en leidt tot scheurgroei en brosse breuk bij spanningsniveaus onder de vloeigrens. Net als SCC kan het leiden tot plotseling falen van stalen onderdelen zonder waarneembare waarschuwingssignalen. In veel voorkomende toepassingen is waterstofschade normaal gesproken alleen relevant voor hogesterktestaal met een treksterkte van ongeveer 1 MPa of hoger. Wat betreft het kraken met waterstofondersteuning, moeten er drie verschillende omstandigheden (figuur 4) tegelijkertijd aanwezig zijn. Dit zijn (i) mechanisch (belasting, spanning), (ii) materiaal (hardheidsstructuur), (iii) omgevingsfactoren (externe waterstof, interne waterstof).

De bron van waterstof kan het productieproces zijn, zoals staalproductie, beitsen en elektrolytisch verzinken (primaire waterstof). Een secundaire bron kan de waterstof zijn die tijdens een corrosieproces wordt gevormd. Tijdens het corrosieproces wordt waterstof gevormd en diffundeert het in het materiaal. Deze waterstofopname leidt tot een afname van de taaiheid of taaiheid van het staal.

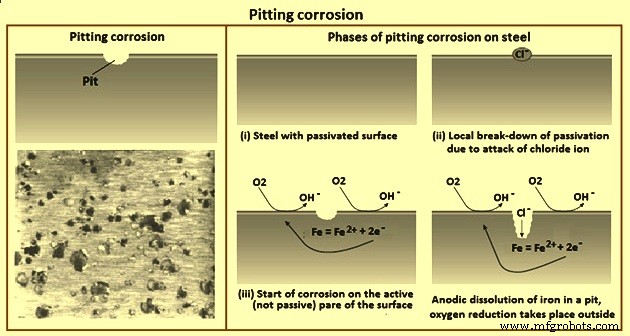

Pitscorrosie

Putcorrosie is een extreem plaatselijke aantasting die uiteindelijk resulteert in het ontstaan van kleine gaatjes of putjes in het staal. Deze vorm van corrosie komt vooral voor op passieve metalen die hun corrosiebestendigheid te danken hebben aan een dunne oxidelaag op het oppervlak met een dikte van slechts enkele nanometers.

Putcorrosie is een van de meest destructieve en gevaarlijke vormen van corrosie. Kortom, het staal dat onderhevig is aan putcorrosie zijn die welke afhankelijk zijn van een oxidefilm voor bescherming, zoals roestvrij staal. Het ontstaan van een put kan het gevolg zijn van een van de redenen, namelijk (i) chemische aantasting, zoals ferrochloride of belucht zeewater op roestvrij staal, (ii) mechanische aantasting zoals een stoot of krassen waardoor kleine delen van de beschermende film, en (iii) spleetcorrosie als gevolg van kleine afzettingen op het oppervlak, vooral in stilstaand zeewater. Sommige theorieën stellen dat pitting slechts een speciaal geval is van spleetcorrosie.

Het corrosie-initiatieproces begint met een lokale afbraak van de passieve laag. Lokale corrosieve aantasting kan op staal worden geïnitieerd, bijvoorbeeld door chloride-ionen. Putcorrosie kan behoorlijk problematisch zijn. Terwijl uniforme corrosie duidelijk zichtbaar is aan het oppervlak, verschijnt putcorrosie vaak alleen als kleine gaatjes op het oppervlak. De hoeveelheid materiaal die onder de gaatjes wordt verwijderd, is normaal gesproken onbekend, omdat er verborgen holtes kunnen ontstaan, waardoor putcorrosie moeilijker te detecteren en te voorspellen is. Technisch gezien is er geen redelijke manier om putcorrosie te beheersen. Deze vorm van corrosie moet vanaf het begin worden uitgesloten door ontwerpoverwegingen en het gebruik van het juiste materiaal. Fig 5 toont de putcorrosie.

Fig 5 Putcorrosie

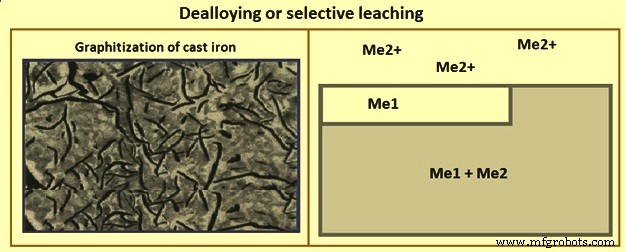

Dealloyeren of selectieve uitloging

Delegeren of selectieve uitlogingscorrosie is het gevolg van gebieden van een metalen oppervlak die metallurgisch verschillen van andere, aangrenzende gebieden. Dit type corrosie komt vaker voor in non-ferro metalen en legeringen. Zo is messing een legering met zink en koper in een ‘vaste oplossing’. Het kan corroderen doordat het zink selectief uit de legering wordt verwijderd, waardoor het koper achterblijft. Het maakt de legering poreus en tast de mechanische eigenschappen aan. In messing kan het worden geïdentificeerd wanneer de gele natuurlijke kleur roodachtig of koperachtig wordt. Het is handig om een kleine hoeveelheid tin aan de legering toe te voegen om dealloying te voorkomen. Dergelijke selectieve uitloging staat bekend als 'ontzinken'.

Gietijzers kunnen zodanig corroderen dat het ijzer selectief wordt weggecorrodeerd, waarbij een zachte grafietlaag achterblijft. Dit wordt ‘grafitiseren’ genoemd. Andere voorbeelden worden dealuminificatie, denickelificatie en dekobaltificatie enz. genoemd, waarbij de termen verwijzen naar het metalen element dat selectief wordt weggecorrodeerd. Dealloying of selectieve uitloging wordt getoond in Fig 6.

Fig 6 Dealloying of selectieve uitloging

Het mechanisme van selectieve uitloging is toegelicht aan de hand van een voorbeeld van een messinglegering. In dit geval corrodeert eerst het messing. Dan blijven de zinkionen in oplossing en de koperplaten er weer op als een vaste laag. Het probleem met deze theorie is dat de corrosie zelfs optreedt bij hoge elektrolytstroomsnelheden wanneer men vermoedt dat de koperionen worden weggevaagd voordat ze kunnen uitplaten.

Een tweede theorie, opnieuw voor messing, is dat het zink bij voorkeur corrodeert en koper achterlaat in een roosterstructuur. Het is een corrosieproces waarbij het minder edele metaal in een legering bij voorkeur wordt aangevallen en in de matrix wordt vervangen door kathodische producten. Het meest voorkomende voorbeeld hiervan komt voor bij messing en wordt ontzinking genoemd. Bij het ontzinken van messing wordt het zink in de matrix van de legering aangetast en blijft koper achter.

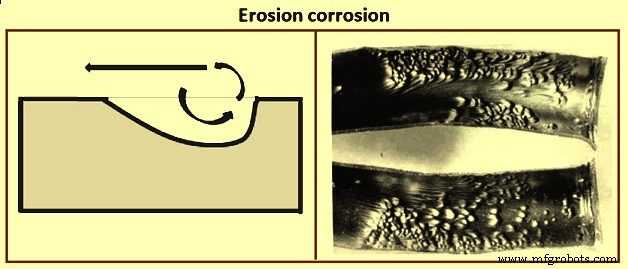

Erosiecorrosie

Erosiecorrosie is het gevolg van een elektrolytstroom met hoge snelheid waarvan de schurende werking de corrosie versnelt. Deze corrosie is vooral ernstig wanneer de elektrolyt vaste stoffen in suspensie bevat. Het effect is dat een beschermend oxide van het filmoppervlak wordt verwijderd, waardoor een verse legering wordt blootgesteld aan corrosie. Erosiecorrosie kan op veel grotere schaal worden gezien als putjes. Er is in feite een grens aan de elektrolytsnelheden die door bepaalde metalen kunnen worden getolereerd.

Koper-nikkellegeringen worden geselecteerd voor gebruik in zeewater op basis van hun weerstand tegen erosie-corrosie (onder andere vereisten). Naast erosie zijn er nog andere vormen van aanval die verband houden met snelheidseffecten.

Cavitatie - Het is de verslechtering van een oppervlak veroorzaakt door de plotselinge vorming en ineenstorting van bellen en holtes als gevolg van de turbulentie in de vloeistof. Het wordt normaal gesproken gekenmerkt door een metalen oppervlak met putjes of ruw materiaal.

Impingement-aanval – Het is de plaatselijke corrosie die wordt veroorzaakt door turbulentie of een tegenstromende stroming. Normaal gesproken is er een kritische snelheid waaronder geen botsing optreedt en waarboven de aanval snel toeneemt. In veel gevallen kunnen de drie corrosieprocessen gelijktijdig plaatsvinden. Fig 7 geeft erosie corrosie.

Fig 7 Erosiecorrosie

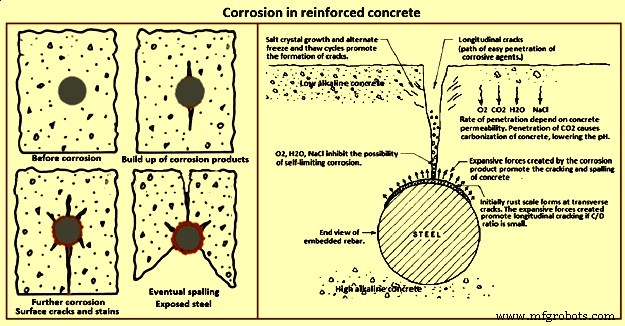

Corrosie in gewapend beton

Gewapend beton (RC) is een composietmateriaal bestaande uit stalen wapeningsstaven (wapeningsstaven) ingebed in een betonmassa. Rebars draagt het grootste deel van de trekbelasting en verleent een zekere mate van scheurweerstand aan het beton dat zelf onder druk wordt belast. Staal in beton is normaal gesproken in een niet-corroderende, passieve toestand. In de praktijk worden echter niet-corroderende, passieve condities bereikt, waardoor corrosie van wapening plaatsvindt. Corrosie van wapeningsstaven heeft fysieke gevolgen zoals verminderde uiteindelijke sterkte en bruikbaarheid van de betonconstructies. De corrosie van stalen wapening in beton is een groot universeel probleem. De schade die ontstaat door corrosie kan de bruikbaarheid en structurele integriteit van de RC in grote mate verminderen. Door corrosie veroorzaakte schade aan de betonconstructie vereist een vroege reparatie of in sommige gevallen volledige vervanging van de betonconstructie.

Telkens wanneer de wapeningsstaaf ingebed in staal corrodeert, vergroten de corrosieproducten het volume. Alle vormen van ijzeroxide en hydrooxide hebben specifieke volumes die groter zijn dan die van staal. De expansiekrachten die door de staalcorrosie worden gegenereerd, leiden tot trekscheuren en roestvlekken van het beton. Dit veroorzaakt op zijn beurt een vermindering van de bruikbaarheid en structurele integriteit van beton, naast de esthetiek ervan. Als de corrosie eenmaal begint, is het slechts een kwestie van tijd voordat er een cumulatieve hoeveelheid schade aan de betonconstructie optreedt en deze faalt ruim vóór de ontwerplevensduur.

De twee belangrijkste oorzaken van corrosie van de wapening in beton zijn (i) plaatselijk falen van de passieve film op het staal door de chloride-ionen en (ii) algemeen falen van de passiviteit door neutralisatie van de betonalkaliteit als gevolg van de reactie met atmosferische CO2 (kooldioxide). De belangrijkste factoren die de corrosie van wapeningsstaven in RC beïnvloeden zijn (i) verlies van alkaliteit door carbonatatie, (ii) verlies van alkaliteit door chloriden, (iii) scheuren in het beton door mechanische belasting, (iv) zwerfstromen, ( v) luchtverontreiniging, (vi) vochtpaden, (vii) water-cementverhouding, (viii) lage treksterkte van het beton, (ix) elektrisch contact met ongelijksoortige metalen en (x) corrosie door verschil in omgeving.

In een medium met perfecte uniformiteit is het zeer onwaarschijnlijk dat corrosie optreedt. Gewapend beton is echter geenszins een homogeen materiaal en onder bepaalde voorwaarden ontstaan corrosiecellen. Er zijn tal van redenen voor de corrosiebevorderende ongelijkmatigheid van beton. Beton kan honingraatvormig, poreus en ongelijk nat en droog zijn. Kraken veroorzaakt verschillen in staalspanning, differentiële beluchting en afzetting van zout. Er zijn altijd inherente niet-uniformiteiten in de wapening zelf als gevolg van aanvankelijk vergrendelde restspanningen en de fabricageprocessen. Als resultaat worden gebieden met een lager potentieel anodisch en worden gebieden met een hoger potentieel kathodisch. Vochtig beton fungeert als elektrolyt, waarvan de werking verder wordt versneld als er zoutionen aanwezig zijn. Corrosie in gewapend beton valt normaal gesproken onder twee algemene groepen, namelijk (i) gescheurd beton en (ii) ongescheurd beton.

In het geval van vers ongescheurd beton is er normaal gesproken voldoende weerstand tegen corrosieve aantasting. De betonnen afdekking over de wapening is zeer effectief in het remmen van de penetratie van corrosieve stoffen tot het niveau van het staal. Het is duidelijk dat hoe dikker en dichter de betonnen bekleding is, hoe effectiever het bestand is tegen corrosie. Ook heeft vers beton een zeer hoge pH-waarde die meestal corrosiereacties remt. Het pH-getal is een index van de zuurgraad of alkaliteit van een medium. Getallen van 0 tot 7 geven de zuurgraad van een oplossing aan (waarin corrosie wordt bevorderd), en cijfers van 7 tot 14 geven de alkaliteit van de oplossing aan (waarin corrosie wordt vertraagd). Vers beton heeft een hoog gehalte aan Ca(OH)2 (calciumhydroxide) waardoor het een pH heeft van ongeveer 13. De laatste bescherming tegen corrosie wordt geboden door de blauwe oxidefilm (walshuid) rond het oppervlak van de wapening. Deze oxidefilm voorkomt dat bijtende stoffen in direct contact komen met het blanke metaal. Zo biedt walshuid plaatselijke corrosiebescherming.

Naarmate de tijd verstrijkt, hebben de bovenstaande omstandigheden echter de neiging om te veranderen. Water, zout, zuurstof, CO2 en industriële gassen (indien aanwezig) beginnen langzaam in het beton te dringen, waarvan de snelheid afhangt van de doorlaatbaarheid van de betondekking. CO2, dat door poriën en scheuren in beton dringt, reageert met Ca(OH)2 en produceert calciumcarbonaat. Zo worden zowel de pH-waarde als de beschermende kwaliteit van beton verminderd. Het algemene mechanisme waardoor corrosie optreedt in gewapend beton is weergegeven in figuur 8.

Fig 8 Corrosie in gewapend beton

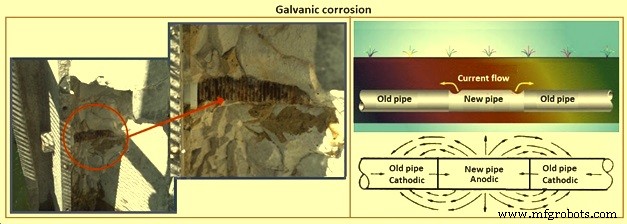

Galvanische corrosie

Wanneer twee verschillende metalen worden blootgesteld aan een corrosieve omgeving, bestaat er een elektrisch potentiaalverschil. Als de twee metalen elektrisch zijn verbonden, wordt het actievere metaal de anode in de resulterende galvanische cel en neemt de corrosie ervan toe. Een voorbeeld van zo'n corrosiecel is het gebruik van stalen bouten om koperplaten bij elkaar te houden.

Galvanische corrosie verwijst naar corrosieschade waarbij twee ongelijke metalen een elektrisch geleidende verbinding hebben en in contact zijn met een gemeenschappelijk corrosief elektrolyt. In het elektrochemische model van corrosie vindt een van de twee deelreacties (anodische metaaloplossing en kathodische zuurstofreductie) bijna uitsluitend plaats op één metaal. Normaal gesproken wordt het minder edele metaal opgelost (anodische metaaloplossing), terwijl het meer edele deel niet wordt aangetast door corrosie (dient alleen als kathode voor zuurstofreductie). Waar galvanische corrosie plaatsvindt, is de corrosiesnelheid van het minder edele metaal hoger dan in een vrij corroderende omgeving zonder contact met een ander metaal.

Door gebruik te maken van thermodynamische gegevens en rekening te houden met gemeenschappelijke ervaringen die zijn opgedaan in typische toepassingen, is het mogelijk te voorspellen welke materiaalcombinaties worden beïnvloed door galvanische corrosie. Een positief voorbeeld van het fenomeen galvanische corrosie is de manier waarop zink koolstofstaal en laaggelegeerd staal beschermt. Zink is het minder edele metaal dat staal actief beschermt door zelf te corroderen.

Niet alle galvanische corrosie is schadelijk. Verzinkt staal, of galvaniseren, wordt gebruikt om staal te beschermen, niet omdat het staal bestand is tegen corrosie, maar omdat het zink, dat anodisch is voor het staal, bij voorkeur corrodeert. Daarom wordt het staal kathodisch beschermd door van alle blootgestelde delen van staal kathoden te maken.

Het is normaal gesproken een goede gewoonte om geen ongelijksoortige metalen te gebruiken, tenzij dat nodig is, maar als het moet worden gebruikt, zijn de voorzorgsmaatregelen die nodig zijn (i) proberen de metalen elektrisch te isoleren, (ii) beschermende coatings op het metaal gebruiken oppervlak(ken), normaal gesproken de kathode, (iii) om het minder edele metaal kathodisch te beschermen, (iv) om corrosieremmers in het systeem te brengen, (v) om een ontwerp te gebruiken waarin het anodedeel gemakkelijk kan worden vervangen, (vi) om vocht buiten houden, (vi) metalen gebruiken die dicht bij elkaar liggen in de galvanische reeks, (vii) de anode / kathode-oppervlakverhouding hoog houden in het ontwerp, en (viii) ontwerptoeslagen gebruiken om rekening te houden met de corrosie. Fig 9 toont de galvanische corrosie.

Fig 9 Galvanische corrosie

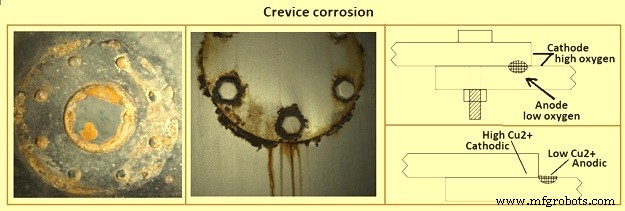

Spleetcorrosie

Spleetcorrosie verwijst naar corrosie die optreedt in scheuren of spleten gevormd tussen de twee oppervlakken (gemaakt van hetzelfde metaal, verschillende metalen of zelfs een metaal en een niet-metaal). Dit type corrosie wordt veroorzaakt door de beperkte toegang van zuurstof uit de lucht door diffusie in het spleetgebied, wat leidt tot verschillende concentraties opgeloste zuurstof in de gewone elektrolyt (de zogenaamde beluchtingscel).

Spleetcorrosie is een plaatselijke aanval die optreedt wanneer spleten, gevormd door overlappende verbindingen, of gebieden met gedeeltelijke afscherming, worden blootgesteld aan corrosieve omgevingen. Dergelijke resulterende cellen worden concentratiecellen genoemd. Twee veelvoorkomende gevallen zijn zuurstofcellen en metaalioncellen. Zuurstofconcentratiecellen treden op wanneer het afgeschermde gebied zuurstofarm raakt en het gebied fungeert als een anode ten opzichte van het oxidegebied. Zoals getoond in figuur 10, wordt de corrosie vrij snel vanwege het kleine afgeschermde gebied in vergelijking met het niet-afgeschermde gebied. In het geval van een zuurstofcel is er een zuurstof 'gradiënt' die de vorming van de anode en kathoden dwingt met betrekking tot de zuurstofniveaus.

Fig 10 Spleetcorrosie

Spleetcorrosie verwijst naar de corrosie die optreedt in scheuren of spleten gevormd tussen twee oppervlakken (gemaakt van hetzelfde metaal, verschillende metalen of zelfs een metaal en een niet-metaal). Dit type corrosie wordt geïnitieerd door de beperkte toegang van zuurstof uit de lucht door diffusie in het spleetgebied, wat leidt tot verschillende concentraties opgeloste zuurstof in de gewone elektrolyt (de zogenaamde beluchtingscel). Nogmaals, de twee deelreacties vinden plaats op verschillende delen van het oppervlak. Zuurstofreductie vindt plaats in de buitenste gebieden met hogere zuurstofconcentraties die gemakkelijk toegankelijk zijn voor de omringende lucht, terwijl het anodisch oplossen van metaal plaatsvindt in het spleetgebied, wat resulteert in plaatselijke aantasting (bijv. putjes). Het kan ook voorkomen onder ringen of pakkingen, wanneer het binnendringen van water eronder niet wordt voorkomen). Er zijn onder- en bovengrenzen aan de grootte van een spleet waarin corrosie wordt veroorzaakt. Als de spleet te strak is, wordt er geen elektrolyt voor corrosie ingebracht. Als de spleet te breed is om de zuurstoftoevoer te verminderen, kunnen de beluchtingscel en bijgevolg verschillende zuurstofconcentraties niet ontstaan. De kritische spleetbreedte hangt echter af van verschillende factoren, zoals het type metalen dat erbij betrokken is, de corrosieve omgeving en natte/droge cycli.

De aanvankelijke drijvende kracht van dergelijke corrosie is de zuurstofcel. De aanhoudende groei wordt bevorderd door de accumulatie (vaak veroorzaakt door dezelfde factoren die de lage zuurstofniveaus van zure, gehydrolyseerde zouten in de spleet veroorzaken. Legeringen, zoals 18-8 roestvrij staal, zijn onderhevig aan corrosie van de zuurstofcelspleet.

Metaal-ioncellen worden voornamelijk gevormd met koperlegeringen. Het afgeschermde gebied verzamelt corrosieproducten en wordt kathodisch voor de gebieden buiten de spleet waar corrosieproducten worden weggespoeld. De afbeelding 10 toont dit type concentratiecel.

Een ander voorbeeld van metaal-ioncelcorrosie treedt op wanneer de relatieve snelheden van elektrolyt over het metaaloppervlak op het ene punt groter zijn dan op het andere, wat resulteert in metaal-ionspleetcorrosie. Een goed voorbeeld is waar een schijf van metaal met hoge snelheid in zeewater ronddraait. Corrosie treedt op nabij de rand waar de lineaire snelheden het hoogst zijn en de metaalionconcentratie laag is (omdat de ionen herhaaldelijk worden weggevaagd). De hoge snelheid, hoger dan in gebieden dichter bij de naaf van de schijf, veegt de metaalionen weg, waardoor anodegebieden worden gevormd. In het midden van de schijf, waar de snelheden lager zijn, fungeert het metaal als een kathode en wordt het beschermd.

De twee concentratiecellen corroderen echter in verschillende delen van de spleet. De zuurstofcel corrodeert onder het afgeschermde gebied terwijl de metaal-ioncel buiten het gebied corrodeert. De aanvankelijke drijvende kracht achter de corrosie is ofwel de zuurstofcel of de metaal-ioncel. De voortdurende groei wordt bepaald door de ophoping van corrosieproducten, kalkafzettingen en zouten in de spleet.

Nogmaals, de twee deelreacties vinden plaats op verschillende delen van het oppervlak. Zuurstofreductie vindt plaats in de buitenste gebieden met hogere zuurstofconcentraties die gemakkelijk toegankelijk zijn voor de omringende lucht, terwijl het anodisch oplossen van metaal plaatsvindt in het spleetgebied, wat resulteert in plaatselijke aantasting (bijv. putjes). Het kan ook voorkomen onder ringen of pakkingen, wanneer het binnendringen van water eronder niet wordt voorkomen.

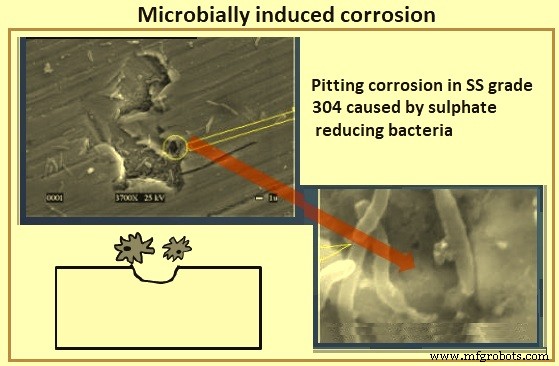

Microbieel geïnduceerde corrosie

Biologische organismen kunnen een grote rol spelen bij metaalaantasting. Corrosie wordt veroorzaakt of versneld door micro-organismen. Het kan plaatsvinden met of zonder aanwezigheid van zuurstof. Biologische actie kan de ernst van corrosie verhogen (i) als gevolg van de bio-afzettingen op het materiaaloppervlak, (ii) productie van corrosieve chemische stoffen (d.w.z. waterstofsulfide uit sulfaatreducerende bacteriën – SRB's), en (iii) verstoring van normale elektrochemische reacties en filmvorming.

Microbieel (microbiologisch) geïnduceerde corrosie (MIC) is corrosie die wordt veroorzaakt door de aanwezigheid en activiteiten van micro-organismen. Micro-organismen zijn de organismen die niet afzonderlijk met het blote menselijk oog kunnen worden gezien, waaronder microalgen, bacteriën en schimmels. Microbieel geïnduceerde corrosie kan verschillende vormen van plaatselijke corrosie veroorzaken, waaronder putcorrosie, deloying, versterkte erosiecorrosie, versterkte galvanische corrosie, spanningscorrosie en waterstofbrosheid. Als gevolg van MIC kan corrosie optreden op plaatsen waar dit niet wordt voorspeld, en dit in zeer hoge mate. De ijzer- en staalmaterialen ondergaan MIC. Verder kan MIC ook plaatsvinden in zeewater, zoet water, gedestilleerd/gedemineraliseerd water, koolwaterstofbrandstoffen, proceschemicaliën, voedingsmiddelen, bodems, menselijk plasma, speeksel en rioolwater.

Hoewel SRB's, die alleen actief zijn in anaërobe (zuurstofvrije) omgevingen, een veel voorkomende oorzaak van corrosie zijn, kan MIC ook worden veroorzaakt door andere soorten micro-organismen. Bijvoorbeeld, 'thiobacillen', zwaveloxiderende bacteriën (SOB), oxideren zwavelverbindingen tot zwavelzuur. Andere zuurproducerende micro-organismen Omvat zowel bacteriën als schimmels. Microben kunnen zich hechten aan metalen oppervlakken en vormen een biofilm, bestaande uit een gemeenschap van micro-organismen, wat leidt tot corrosie. Wanneer de zure producten van bacteriële werking worden gevangen op het grensvlak tussen biofilm en metaal, wordt hun impact op corrosie versterkt.

Hoewel ijzer niet merkbaar corrodeert in ontlucht water, blijkt de corrosiesnelheid in sommige natuurlijke ontluchte omgevingen abnormaal hoog te zijn. Deze hoge percentages zijn terug te voeren op de aanwezigheid van SRB's (bijv. desulfovibrio desulfuricans). Hun verband met een waargenomen versnelde corrosiesnelheid in bodems met weinig opgeloste zuurstof werd voor het eerst waargenomen in Nederland. De bacteriën zijn gebogen, ongeveer 1 × 4 micrometer groot, en worden in veel wateren en bodems aangetroffen. Ze gedijen alleen onder anaërobe omstandigheden in het pH-bereik van ongeveer 5,5 tot 8,5. Bepaalde variëteiten vermenigvuldigen zich in zoet water en in bodems die sulfaten bevatten, terwijl andere gedijen in brak water en zeewater, en van weer andere wordt beweerd dat ze voorkomen in diepe bodems bij temperaturen van 60 ° C tot 80 ° C.

SRBs easily reduce inorganic sulphates to sulphides in the presence of hydrogen or organic matter, and they are aided in this process by the presence of an iron surface. The aid which iron provides in this reduction is probably to supply hydrogen, which is normally adsorbed on the metal surface and which the bacteria use in reducing SO4. For each equivalent of hydrogen atoms they consume, one equivalent of Fe 2+ enters solution to form rust and FeS. Hence, the bacteria probably act essentially as depolarizers.

Ferrous hydroxide and ferrous sulphide are formed in the proportion of 3 moles to 1 mole. Analysis of rust in which SRBs were active shows this approximate ratio of oxide to sulphide. Qualitatively, the action of SRB as the cause of corrosion in water initially free of sulphides can be detected by adding a few drops of hydrochloric acid to the rust and noting the smell of hydrogen sulphide.

Severe damage by SRBs has occurred particularly in oil well casing, buried pipelines, water cooled rolling mills, and pipe from deep water wells. Within 2 years, well water can cause failure of a galvanized water pipe 50 mm in diameter by the action of SRB.

A combination of low temperature and low humidity is one approach for controlling the growth of bacteria, but fungi can be capable of growing under such conditions. Regular cleaning is a good practice to prevent bio-film formation and subsequent corrosion. Chlorination is used to eliminate bacteria which cause corrosion, but this treatment can produce by-products which are environmentally unacceptable. Aeration of water reduces activity of anaerobic bacteria since they are unable to thrive in the presence of dissolved oxygen. Addition of certain biocides can be beneficial, but micro-organisms are capable of becoming resistant to specific chemicals after long term use. Eradication of microbial populations can be achieved by combining several chemicals or by increasing the concentration of a biocide. Fig 11 shows example of microbially induced corrosion.

Fig 11 microbially induced corrosion

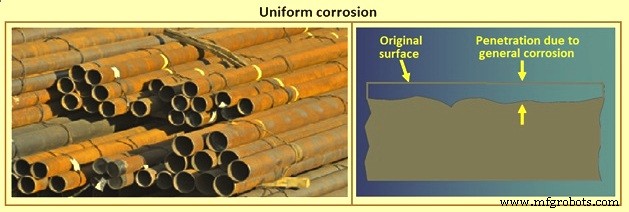

Uniform or general corrosion

Uniform corrosion (Fig 12) is a form of corrosion where the surface is removed almost evenly. The partial reactions (metal dissolution and oxygen reduction) are statistically distributed over the surface, leading to more or less homogenous dissolution of the metal and uniform formation of corrosion products (e.g. red rust on carbon steel). This corrosion results from the continual shifting of anode and cathode regions of the surface of a metal in contact with the electrolyte and leads to a nearly uniform corrosive attack on the entire surface. An example of such corrosion is the rusting of steel plate in seawater. Although it is termed uniform corrosion, it is characterized by the average surface loss.

Fig 12 Uniform corrosion

If the rate of metal loss is known, allowances can be made in design and maintenance to accommodate the corrosion. The extent of this form of corrosion can normally be well estimated on the basis of previous experience. The rate of corrosion is normally given in micrometers per year. Using these average values, it is possible to calculate the life expectancy of a component, and thus to enhance its life expectancy by increasing its thickness.

Uniform corrosion takes place on unprotected carbon steel and on zinc-coated steel under atmospheric conditions. In reality, purely homogenous corrosion attack is unlikely to take place. There are always areas, especially on complex steel parts, which corrode faster than others leading to a more or less rough surface with an irregular covering of corrosion products.

Productieproces

- Toepassing van molybdeenmetaal en zijn legeringen

- Waarom staal corrodeert (en oplossingen om dit te voorkomen)

- Basisconcepten van kleur, kleurmenging en classificatie van kleurstoffen uitgelegd...

- Lasergesneden staal Basiskennis en stalen lasersnijmachine

- Opnames in staal en secundaire staalproductie

- 20 basislasgereedschappen en -apparatuur voor beginners

- Wat is corrosie? – Definitie en preventie

- Trends in de ijzer- en staalmarkt om te weten

- Corrosiepreventie en lichtgewicht voertuigen

- Grondstoffen die worden gebruikt bij het maken van ijzer en staal

- Inzicht in de meest voorkomende metaalsoorten, hun eigenschappen en toepassingen