Elektroslak-omsmeltproces

Electroslag-smeltproces

Electroslag-omsmelting (ESR) is de afgekorte naam die wordt gegeven aan het hersmelten van elektroslak-verbruikbare elektrodes en het secundaire raffinageproces. Het is een secundair staalproductieproces dat wordt gebruikt voor het omsmelten en raffineren van staal en speciale legeringen die normaal worden gebruikt voor kritieke toepassingen in vliegtuigen, thermische en kerncentrales en defensiehardware, enz. Het belangrijkste doel van het ESR-proces is om de niet -metalen insluitsels in het staal, verwijderen segregaties en krimp, en produceren meer homogene blokken. Het ESR-proces is normaal gesproken essentieel voor zware stalen blokken.

ESR is al sinds de jaren dertig bekend, maar het heeft ongeveer 30 jaar geduurd voordat het een erkend proces werd voor de massaproductie van hoogwaardige ingots. Aan het einde van de jaren zestig werd het concept om ESR-fabrieken te gebruiken om grote smeedstaven te vervaardigen, geaccepteerd. De toenemende vraag naar grotere elektriciteitsopwekkingseenheden vereiste het smeden van blokken met een gewicht van 100 ton of meer voor de productie van generator- en turbineassen. De ESR-technologie is niet alleen van belang voor de productie van blokken met een kleiner gewicht van gereedschapsstaal en superlegeringen, maar ook van blokken voor zwaar smeden. Met een grote ESR-oven, die begin jaren 70 in gebruik werd genomen, kunnen blokken met een diameter van 2.300 mm en een lengte van 5.000 mm met een gewicht tot 165 ton worden vervaardigd. De oven werkt met het terugtrekken van de ingots, waarbij gebruik wordt gemaakt van vier verbruikbare elektroden die gelijktijdig opnieuw worden gesmolten in de mal met grote diameter en waarbij de verbruikte elektroden worden vervangen door volgende en zoveel als nodig zijn om het gewenste gewicht van de ingots te produceren.

Het ESR-proces is een van de belangrijkste nieuw ontwikkelde processen. Het belangrijkste voordeel van het proces is de raffinage die kan worden verkregen door een slak met een gecontroleerde samenstelling te smelten, en de speciale controle over het stollen. Deze controle vermindert de dendrietarmafstand, micro-segregatie en porositeit, wat leidt tot een solide staaf. Ook helpt het automatische smeltcontrolesysteem (AMC) met zijn inherente kenmerken, bedieningsgemak en zijn nauwkeurigheid en herhaalbaarheid van controle, bij het produceren van ingots met uitstekende eigenschappen, waaronder (i) homogene, solide en directioneel gestolde structuur, (ii) hoge mate van reinheid, (iii) vrij van interne gebreken (bijv. waterstofvlokken), (iv) vrij van macro-segregatie, en (v) glad staafoppervlak wat resulteert in een hoge staafopbrengst.

Daarom is het ESR-proces een geschikt proces voor hoogwaardige materialen, waaronder (i) staal met kogellagers, stalen rollen, gereedschapsstaal, slijtvast staal voor lage en hoge werktemperaturen en snelstaal voor hoge prestaties, (ii ) hooggelegeerd roestvast staal, corrosie- en zuurbestendig staal en staal dat wordt gebruikt voor toepassingen bij hoge temperaturen, (iii) staal dat wordt gebruikt in defensie en in de lucht- en ruimtevaarttechnologie, (iv) staal dat wordt gebruikt voor medische, farmaceutische en chemische industrieën, en (v) staal dat wordt gebruikt in offshore-, energie- en ruimtevaarttechniek, kernreactorcomponenten.

De verschillende voordelen van het ESR-proces in vergelijking met conventioneel gegoten ingots omvatten (i) dichte structuur van ingots zonder binnenste krimpgat of porositeit, (ii) hogere reinheid (minder en kleinere insluitsels), (iii) homogene structuur en chemische analyse over de hele ingot lengte, (iv) hogere opbrengst van omgesmolten materiaal tot eindproduct, (v) algemene verbetering van mechanische eigenschappen, (vi) glad oppervlak (in het algemeen geen behandeling van het oppervlak voor heet bewerken nodig), (vii) gecontroleerde stolling (verbeterde macro- en microstructuur), en (viii) bescherming van omgesmolten materiaal tegen de oxiderende atmosfeer door middel van het slakkenbad.

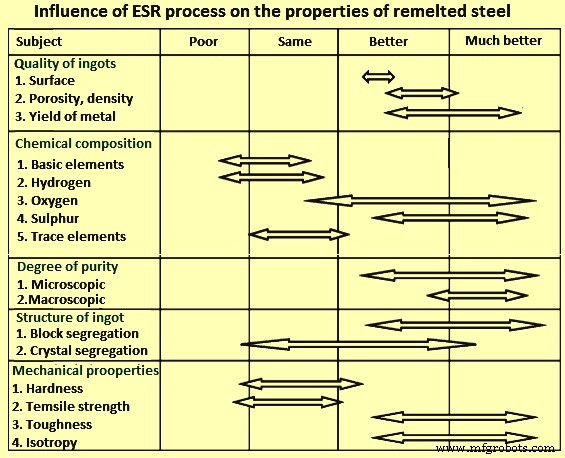

Tegenwoordig is de staalproductietechnologie sterk verbeterd en maakt het de productie van zeer zuiver vloeibaar staal mogelijk. Tijdens het gieten van ingots vindt echter heroxidatie van het vloeibare staal plaats, waardoor het insluitingsgehalte toeneemt. Segregaties op de macro- en microschalen zijn ook de kenmerken van het gieten van ingots. Deze veroorzaken anisotropie in de mechanische eigenschappen in het staal. Het ESR-proces verwijdert het macro-segregatiefenomeen in zware stalen blokken bijna volledig en zorgt voor een meer homogene chemische samenstelling en een fijnere microstructuur met minder en meer gelijkmatig verdeelde niet-metalen insluitsels dan in de gegoten blokken. De lage omsmeltsnelheid, gecombineerd met de watergekoelde koperen mal in het ESR-proces, zorgt voor een bijzonder homogene en evenwichtige, stabiele stolling. De scheidingen binnen een ingots geproduceerd door het ESR-proces zijn dus veel lager (of zelfs geëlimineerd) in vergelijking met de open gegoten continu gegoten knuppels of conventionele gegoten ingots. Om deze reden worden de meeste segregatiegevoelige staalsoorten ESR-verwerkt voor homogenisatie. De invloed van ESR op omgesmolten staal wordt getoond in Fig 1.

Fig 1 Invloed van ESR-proces op de eigenschappen van omgesmolten staal

ESR-proces

ESR-proces is een continu proces. In dit proces vindt tijdens het omsmelten van de verbruikbare elektrode tegelijkertijd de raffinage en stolling van het staal plaats. Als verbruikbare elektrode kunnen gegoten, gewalste of gesmede stalen blokken worden gebruikt. Het ESR-proces is gebaseerd op een elektrische stroom die door een elektrode door de vloeibare slak en ingots loopt. Door de hoge elektrische weerstand van de slak warmt de slak op en smelt. Het volledige omsmeltproces wordt uitgevoerd in een watergekoelde koperen mal, waardoor de omgesmolten staaf snel en zeer gelijkmatig kan stollen.

De verbruikbare elektrode wordt ondergedompeld in een plas van de vloeibare slak in een watergekoelde mal waar de slakwarmte geleidelijk de punt van de elektrode smelt. Een elektrische stroom (meestal wisselstroom) gaat door de slak, tussen de elektrode en de ingot die wordt gevormd, en oververhit de slak zodat metaaldruppels van de elektrode worden gesmolten. Deze druppels reizen door de slak naar de bodem van de watergekoelde mal waar ze stollen. De mal met de slakkenpoel beweegt naar boven als de nieuwe staaf wordt gevormd. De nieuwe staaf van verfijnd materiaal bouwt zich langzaam op vanaf de bodem van de mal. Het is een homogene, richting gestolde massa en is vrij van de centrale ondeugdelijkheid die kan optreden in conventioneel gegoten blokken als ze van buiten naar binnen stollen.

Directionele stolling moet worden verzekerd in het proces over de gehele dwarsdoorsnede en lengte van de staaf om inwendige defecten te voorkomen, zoals macro-segregatie, krimpholten en niet-uniforme verdeling van insluitsels. Door de juiste hersmeltsnelheid en slaktemperatuur te handhaven, kan gerichte stolling worden bereikt voor ingots met zeer grote diameters.

Normaal gesproken biedt het ESR-proces een zeer hoge, consistente en voorspelbare productkwaliteit. Fijn gecontroleerde stolling verbetert de degelijkheid en structurele integriteit. De kwaliteit van het ingotsoppervlak wordt verbeterd door de vorming van een gestolde dunne slakkenhuid tussen de ingot en de vormwand tijdens de hersmeltbewerking. Dit is de reden waarom ESR wordt erkend als de geprefereerde productiemethode voor hoogwaardige staalsoorten. Vloeibaar staal druipt van de elektrodepunt en wordt verfijnd wanneer het door de vloeibare slak gaat, waarbij oxiden en zwavel in de slak worden gebonden. Nadat het door de slak is gegaan, koelt het af en stolt het weer tot een opnieuw gesmolten staaf.

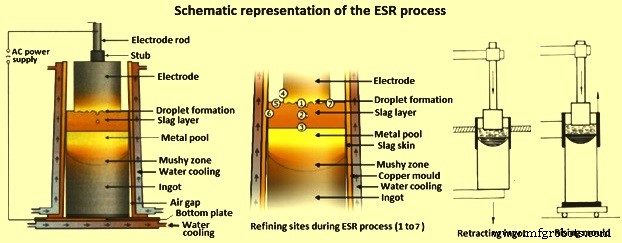

Het ontwerp van de mal kan de vorm hebben van vaste lange mallen of mallen van het kraagtype. Het gebruik van mallen van het kraagtype met beweegbare mallen of een beweegbare bodemplaat, geeft de mogelijkheid om blokken van elke gewenste lengte te produceren (Fig 2). Bovendien maakt het ESR-proces de productie mogelijk van blokken (i) waarbij de wisselstroom wordt gebruikt als hersmeltenergie (van 3 kA tot 92 kA), (ii) met blokkengewichten van 100 kg tot meer dan 200 ton, afhankelijk van het materiaal dat wordt gebruikt. omgesmolten, en (iii) met ingots met een diameter van 80 mm tot meer dan 2000 mm. Door het proces kunnen ook blokken met ronde, vierkante en rechthoekige (plaat)vormen worden geproduceerd.

Fig 2 Schematische weergave van het ESR-proces

Door de oververhitte slak die continu in contact staat met de elektrodepunt, vormt zich een vloeibare film van metaal op de elektrodepunt. Terwijl de zich ontwikkelende druppeltjes door de slak gaan, wordt het staal ontdaan van niet-metalen onzuiverheden die worden verwijderd door een chemische reactie met de slak of door fysieke flotatie naar de top van het smeltbad. De resterende insluitsels in ESR zijn erg klein van formaat en gelijkmatig verdeeld in de omgesmolten staaf.

Ondanks directionele dendritische stolling kunnen verschillende defecten, zoals de vorming van boomringpatronen en sproeten, optreden in omgesmolten ingots. Het is belangrijk op te merken dat witte vlekken normaal gesproken niet voorkomen in een ESR-staaf. De dendrietskeletten of kleine gebroken stukjes van de elektrode moeten de oververhitte slak passeren en voldoende tijd hebben om te smelten voordat ze het stollingsfront bereiken. Dit voorkomt de witte vlekken in de blokken.

Het oppervlak van de staaf is bedekt met een dunne slakkenhuid en behoeft daarom geen conditionering voorafgaand aan het smeden. Elektroden voor het opnieuw smelten kunnen worden gebruikt in de gegoten toestand.

Er zijn over het algemeen drie mogelijke bronnen voor insluitingen van niet-metaaloxiden. Dit zijn (i) insluitingen in de elektrode, (ii) opgeloste zuurstof (O2) en de-oxidatiemiddelen zoals aluminium (Al) en silicium (Si), en (iii) reacties tussen elektrode en de processlak.

De meest kritische insluitsels in staal zijn oxiden. In principe worden de chemische samenstellingen van insluitsels beïnvloed door de zeven raffinageplaatsen die in figuur 2 worden getoond, maar de drie belangrijkste raffinageplaatsen zijn er drie (plaats 1 tot plaats 3). Men denkt dat reactieplaats 1 de fasegrens is met het grootste raffinagepotentieel, vanuit kinetisch oogpunt. Hoewel wordt voorgesteld dat insluitsels oplossen in het omringende materiaal, zijn temperaturen van ongeveer 1800 ° C tot 2000 ° C nodig. Volgens locatie 1 worden deze temperaturen bij deze fasegrens niet bereikt. In plaats daarvan laten de metaaldruppels zich kort na het bereiken van de liquidustemperatuur los en worden vervolgens oververhit in het slakkenbad. De verblijftijd voor het vloeibare staal onder de elektrode is echter met ongeveer 10 seconden aanzienlijk hoger dan in het slakkenbad zelf (ongeveer 0,1 seconde). Hierdoor is er voldoende tijd om de chemische raffinagereacties onder de elektrode te laten plaatsvinden in plaats van in het slakkenbad. Daarom speelt reactieplaats 2 in het statische ESR-proces slechts een ondergeschikte rol.

Met betrekking tot raffinageplaats 3 moet rekening worden gehouden met verschillende fenomenen in het geval van inclusiegedrag. Enerzijds vindt er uitwisseling plaats van O2 en desoxidatiemiddelen op het grensvlak slak/metaalplas, anderzijds neemt de oplosbaarheid van O2 af met voortschrijdende stolling van het staal in de papperige zone. Daarom zijn er insluitsels neergeslagen, vooral met betrekking tot Al. Het is niet zeker of raffinagemechanismen zoals flotatie optreden, aangezien dit fenomeen wordt bepaald door verschillende beïnvloedende factoren, te beginnen met het transport van deze insluitsels door de papperige zone en uiteindelijk de oplossing in het slakkenmedium. Als het proces niet onder een beschermende gasatmosfeer wordt uitgevoerd, zijn de andere raffinagelocaties (behalve 6) van belang vanwege een mogelijke O2-opname en een daaropvolgende toename van O2. Voor een voldoende ontzwaveling is de raffinageplaats 5 van belang omdat hier de door de slak opgenomen zwavel (S) SO2 vormt dat in de gasfase wordt overgebracht en afgevoerd.

Het ESR-proces kan worden geautomatiseerd vanaf het initiëren van de smelt, via vermogensopbouw, een stabiele smeltsnelheidsperiode, een verlaagde smeltsnelheidsperiode om het zwembadprofiel te behouden, warmtapsequenties en smeltbeëindiging. Nauwgezette controle van alle hersmeltparameters is nodig voor reproduceerbare productie van homogene ingots. Om te voldoen aan de strengste specificaties voor materiaalkwaliteit, maken ESR-procesovens normaal gesproken gebruik van computergestuurde procesautomatisering. Logische controlefuncties, continu wegen van de ingots, closed-loop controle van de procesparameters, en data-acquisitie en hun beheer worden afgehandeld door speciale computersystemen. Deze computersystemen communiceren via veldbus of specifieke interfaces. Een operatorinterface-pc (OIP) die hiërarchisch fungeert als master van het besturingssysteem, wordt gebruikt als interface tussen de operator en het ESR-proces. De OIP dient voor procesvisualisatie, met parameterindicaties, grafische displays en softkeys voor bedieningscommando's, bewerking en verwerking van hersmeltrecepten, gegevensverzameling en opslag, evenals voor het genereren van smeltrecords

Variaties van het ESR-proces

Een volledig coaxiaal ovenontwerp is vereist voor het omsmelten van segregatiegevoelige staalsoorten om te voorkomen dat smeltroeren door verdwaalde magnetische velden. Er zijn verschillende variaties van het ESR-proces ontwikkeld om te voldoen aan de steeds hogere eisen aan materiaaleigenschappen. Afscherming van de smeltruimte met beschermende atmosfeer is de laatste jaren de nieuwste trend. Omsmelten onder verhoogde druk om het N2-gehalte in de ingots te verhogen is een andere variant van ESR.

Drie ESR-procesvariaties die zijn ontwikkeld, zijn namelijk (i) omsmelten onder een atmosfeer van inert gas (IESR), (ii) omsmelten onder verhoogde druk (PESR) en (iii) omsmelten onder verminderde druk (VAC-ESR).

Het IESR-proces bestaat uit het opnieuw smelten van elektroslakken onder een volledig gesloten beschermende atmosfeer van inert gas bij atmosferische druk. Het is een variatie op het ESR-proces waarbij het inerte argon (Ar) gas de slak en het staal beschermt tegen oxidatie en de opname van stikstof (N2) en waterstof (H2) uit de lucht. De atmosfeer van inert gas bevrijdt het ESR-proces van het H2-opnameprobleem en de invloed van seizoensgebonden atmosferische veranderingen. Bovendien maakt het hersmelten onder O2-vrij inert gas mogelijk. De oxidatie van de elektrode wordt bijna volledig vermeden, waardoor het proces zorgt voor een betere reinheid van de staaf. Door de afwezigheid van O2 in de ovenatmosfeer is de ontzwaveling echter niet optimaal. Er zijn twee ovenconcepten beschikbaar, één met een relatief dicht systeem met beschermende kap, de andere met een volledig vacuümdicht beschermend kapsysteem dat de volledige uitwisseling van lucht tegen een atmosfeer van inert gas mogelijk maakt voordat het hersmeltproces wordt gestart.

De PESR bestaat uit het elektroslakken omsmelten onder verhoogde druk. In de afgelopen jaren is N2 steeds aantrekkelijker geworden als goedkoop legeringselement voor het verbeteren van de eigenschappen van staal. In austenitisch staal verhoogt N2, vooral in opgeloste vorm, de vloeigrens door een oververzadigde vaste oplossing te vormen. Met ferritische staalsoorten wordt gestreefd naar een fijne dispersie van nitriden vergelijkbaar met de microstructuur die wordt verkregen door het afschrikken en temperen van ijzer (Fe)-koolstof (C) staal. Voor de productie van deze nieuwe materialen is het essentieel dat een voldoende hoge hoeveelheid N2 boven de oplosbaarheidsgrens onder normale druk in het vloeibare staal wordt gebracht en dat N2-verlies tijdens het stollen wordt voorkomen. Omdat de oplosbaarheid van N2 evenredig is met de vierkantswortel van zijn partiële druk, is het mogelijk om grote hoeveelheden N2 in de smelt te brengen en deze onder hogere druk te laten stollen. Dit is vastgesteld door het hersmeltproces van elektroslak bij een werkdruk van 42 kg/cm2.

Door de extreem korte verblijftijd van de metaaldruppels in de vloeibare fase tijdens het omsmelten is de N2-opname via de gasfase onvoldoende. De N2 wordt dus continu tijdens het omsmelten toegevoerd in de vorm van vaste N2-houdende additieven. De hoge druk in het systeem dient uitsluitend om de in het vloeibare staal ingebrachte N2 vast te houden. Het drukniveau is afhankelijk van de samenstelling van het staal en van het gewenste N2-gehalte van de omgesmolten ingot.

Elektroslak omsmelten onder vacuüm (VAC-ESR) is een ander nieuw ontwikkeld proces. Het is een variatie op de ESR die ook zorgt voor vacuümontgassing van de smelt. Bij het VAC-ESR-proces wordt het omsmelten onder vacuüm uitgevoerd met een slak. Oxidatieproblemen van de smelt doen zich niet voor. Daarnaast kunnen opgeloste gassen zoals H2 en N2 worden verwijderd en wordt het gevaar van witte vlekken tot een minimum beperkt. Het proces is geschikt voor het omsmelten van superlegeringen en titaniumlegeringen.

De parameters van het proces

De warmte die nodig is voor de werking van het ESR-proces wordt in het slakkenbad gegenereerd door het Joule-effect. De kwaliteit van de omgesmolten staaf wordt beïnvloed door (i) de elektrische eigenschappen, (ii) warmtebalans en (ii) de elektrode/staafdiameter. De benodigde energie-invoer voor het ESR-proces ligt normaal gesproken tussen 1000 kWh/t en 1500 kWh/t staal. Het slakkenbad wordt beschouwd als een variabele weerstand. De weerstand wordt bepaald door de elektrodeafstand, de effectieve slakweerstand en door het elektrische stroompad. De normale slakdiepte is meestal rond de 100 mm.

De vorm van het vloeistofbad wordt beïnvloed door de warmte-inbreng in het proces. Hoe groter de afstand is tussen de verbruikbare elektrode en de opnieuw gesmolten staaf, des te gladder is de warmteverdeling in de slak. Bij het bepalen van de elektrodeafstand moet er rekening mee worden gehouden dat een kortere stroomweg wijst op een hogere stroom met geconcentreerde warmteontwikkeling onder de elektrodepunt en een ongewenste verdieping van het metaalbad. Aan de andere kant vereist een langer stroompad een hoge spanning, wat zorgt voor een meer gelijkmatige warmteontwikkeling en een vlakker, gunstiger zwembadprofiel.

De bedrijfsspanningen in het ESR-proces liggen normaal gesproken rond de 40 V of lager. Het elektrische circuit voor het ESR-proces kan AC (wisselstroom) of DC (gelijkstroom) zijn. Eenfasig AC-ESR-proces geeft optimale verfijning en smeltsnelheid voor de ingots met een diameter van 200 mm of meer. Het DC-ESR-proces heeft een lagere smeltsnelheid nodig voor de verfijning van het staal. Wanneer de verfijning van het staal echter niet de belangrijkste vereiste is, geeft het DC-ESR-proces de hoogste smeltsnelheden per verbruikte eenheid stroom. De huidige praktijk is om een enkelfasige wisselstroomvoeding en een lage elektrode/staafdiameterverhouding te gebruiken die normaal in het bereik van 0,4 tot 0,7 ligt. Over het algemeen wordt een frequentie van 50 Hz (hertz) of 60 Hz gebruikt voor de AC-werking. Voor zeer grote blokken, waar reactiviteit belangrijker is, is het echter beter om laagfrequent vermogen te gebruiken (in het bereik van 5 Hz tot 10 Hz) voor een betere efficiëntie.

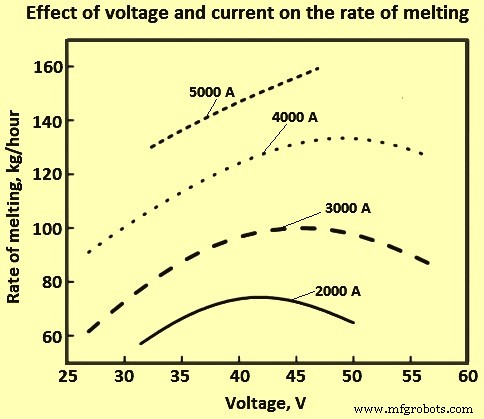

Optimale smeltsnelheden en energie-inputs zijn afhankelijk van de diameter van de staaf. De optimale omstandigheden voor de maximaal toelaatbare smeltsnelheid bij het laagst mogelijke vermogen worden normaal gesproken bepaald door de vergelijking 'smeltsnelheid =constant × vermogen × vulverhouding (oppervlak) × matrijsoppervlak / elektrodeafstand'. Veel bedrijfspraktijken beschouwen de smeltsnelheid als evenredig met de staafdiameter, die wordt verkregen bij een smeltsnelheid van ongeveer 0,004 kg/min/mm. Fig. 3 toont het effect van spanning en stroom op de smeltsnelheid voor een staaf met een diameter van 240 mm. Uit de relatie blijkt dat er voor een bepaalde stroomsterkte en staafgrootte een optionele spanning is die overeenkomt met een maximale smeltsnelheid.

Fig 3 Effect van spanning en stroom op de smeltsnelheid

De rol van slakken in het ESR-proces

De slak speelt een belangrijke rol in het ESR-proces vanuit het oogpunt van controle van insluitingen. De chemische en fysische eigenschappen van slakken hebben ook een groot effect op het verwijderen van insluitsels. De rol van slakken omvat (i) het genereren van Joule-warmte voor het smelten van de elektrode, (ii) verfijning van het vloeibare staal door de absorptie van niet-metalen insluitsels, (iii) ontzwaveling van het staal, (iv) bescherming van de staal tegen verontreiniging, (v) het leveren van smering voor de interface van de koperen mal/het stollend stalen omhulsel, en (vi) het regelen van de horizontale warmteoverdracht tussen het stollende staal en de mal.

Slakken voor ESR zijn meestal gebaseerd op calciumfluoride (CaF2), kalk (CaO) en aluminiumoxide (Al2O3). Afhankelijk van het te smelten staal kunnen ook magnesiumoxide (MgO), titaniumoxide (TiO2) en silica (SiO2) worden toegevoegd. Het CaF2 in de slak verhoogt de oplosbaarheid van de basiscomponenten (CaO en MgO) van de slak en verhoogt daarmee de effectieve sulfidecapaciteit van de slak.

Om de beoogde functies uit te voeren, moet de slak een aantal goed gedefinieerde eigenschappen hebben, zoals (i) het smeltpunt moet lager zijn dan dat van het opnieuw te smelten metaal, (ii) het moet elektrisch efficiënt zijn, ( iii) de samenstelling ervan moet worden gekozen om de gewenste chemische reacties te verzekeren, en (iv) het moet een geschikte viscositeit hebben bij de hersmelttemperatuur. Tab 1 geeft kenmerken van verschillende soorten ESR-slakken.

Tab 1 Kenmerken van verschillende soorten ESR-slakken | ||||||

| Slag-compositie | Kenmerken | |||||

| Sl.-nr. | CaF2 | CaO | Al2O3 | MgO | SiO2 | |

| % | % | % | % | % | ||

| 1 | 100 | Inefficiënt elektrisch, gebruikt waar oxiden niet zijn toegestaan | ||||

| 2 | 70 | 30 | Moeilijke start, hoge geleidbaarheid, gebruikt waar Al niet is toegestaan, hoge H2-opname | |||

| 3 | 70 | 20 | 10 | Goede allround slakken met gemiddelde soortelijke weerstand | ||

| 4 | 70 | 15 | 15 | |||

| 5 | 50 | 20 | 30 | Goede allround slakken met hogere soortelijke weerstand | ||

| 6 | 70 | 30 | Risico op opname van Al, kans op opname van H2 is kleiner, hogere soortelijke weerstand | |||

| 7 | 40 | 30 | 30 | Goede slak voor algemeen gebruik | ||

| 8 | 60 | 20 | 20 | |||

| 9 | 80 | 10 | 10 | Relatief inert, matige soortelijke weerstand | ||

| 10 | 60 | 10 | 10 | 10 | 10 | Laag smeltpunt, 'lange' slak |

| 11 | 50 | 50 | Moeilijke opstart, elektrisch efficiënt | |||

Zoals aangegeven in Tab 1, kunnen de concentraties CaF2 variëren van 0% tot 100% van de massafracties. De overige slakbestanddelen worden meestal gebruikt voor het verlagen van de basiciteit. De chemische samenstelling van de slak verandert tijdens het ESR-proces als gevolg van de vorming van vluchtig fluoride, de precipitatie van fasen met een hoog smeltpunt en de reactie in het ESR-proces. De veranderingen in samenstelling beïnvloeden de metallurgische eigenschappen van de slak en uiteindelijk de kwaliteit van de omgesmolten staaf. De hoeveelheid verbruikte slak per ton staal hangt af van de diameter van de omgesmolten staaf.

Veel van de slakken die in ESR worden gebruikt, kunnen worden beschreven met het ternaire CaF2-CaO-Al2O3-systeem. Het belangrijkste kenmerk is een eutectiek die overeenkomt met samenstellingen met ongeveer gelijke hoeveelheden CaO en Al2O3. Dit identificeert de slakken met liquidustemperaturen in het bereik van 1350 ° C tot 1500 ° C, waardoor ze geschikt zijn voor het smelten van een breed scala aan legeringen, waaronder staal en superlegeringen. Bij slakken met 70 % CaF2 en 30 % Al2O3 wordt de CaO zoveel mogelijk uitgesloten om de opname van H2 te voorkomen, terwijl er geen problemen zijn met de aanwezigheid van beide vloeistoffen. Het binaire CaO-Al2O3-systeem daarentegen heeft slechts een beperkt aantal slakken met geschikte smelteigenschappen, terwijl het binaire CaF2-CaO-systeem wordt gebruikt in gevallen waar een hoge mate van ontzwaveling vereist is.

Het nadeel is echter dat het een lage soortelijke weerstand heeft. Hoge CaO-gehaltes verhogen ook het risico op vochtretentie of H2-opname. Een bepaalde hoeveelheid SiO2-toevoeging aan de ESR-slak in het geval van het ESR-proces van het trekstaaftype is belangrijk voor het verbeteren van de smeerprestaties, het beheersen van het Si- en Al-gehalte in het vloeibare staal en het wijzigen van oxide-achtige insluitingen. Ook onderdrukt de toevoeging van SiO2 de kristallisatietemperatuur van CaF2-Al2O3-CaO-slakken. Verder beïnvloeden de MgO en SiO2 in CaF2-bevattende slakken de oppervlaktespanning van de slak.

Hoewel CaF2 een cruciale component is in elke ESR-slak en het de smelttemperatuur van de slakkensystemen aanzienlijk verlaagt, is het onoplosbaar in oxidefasen. Slakkeneigenschappen, zoals elektrische geleidbaarheid, thermische geleidbaarheid, dichtheid, viscositeit en oppervlaktespanning spelen een belangrijke rol bij effectief smelten en metaalraffinage. Slakweerstand beïnvloedt de bedrijfskenmerken en economie van het ESR-proces. Al2O3 verhoogt de soortelijke weerstand van de slak en bevordert een goede warmteontwikkeling, waardoor het slakbulkgehalte kan worden verminderd, wat ook het warmteverlies vermindert door het verminderde contactoppervlak tussen de slak en de vormwand.

Slakken worden soms aangeduid als 'lange' en 'korte' slakken wanneer de slakviscositeit wordt beschouwd. Lange slakken blijven vloeibaar over een breed temperatuurbereik en geven waarschijnlijk dunne slakkenhuiden en dus goede staafoppervlakken. Korte slakken worden snel viskeus bij afkoeling en geven waarschijnlijk dikke slakkenhuiden en slechte staafoppervlakken. Hoge CaF2-gehalten bevorderen korte slakken, terwijl SiO2- en MgO-gehalten de voorkeur geven aan lange slakken.

Thermodynamica van het ESR-proces

In het geval van het ESR-proces van staal in een luchtatmosfeer vinden chemische reacties plaats en veranderen de chemische samenstelling van de as-cast ingot. De gehaltes van sommige elementen, zoals kobalt (Co), nikkel (Ni), chroom (Cr), molybdeen (Mo), wolfraam (W) en koolstof (C) blijven na omsmelten ongewijzigd. Het gehalte aan Si (silicium), O2 en S kan echter worden gewijzigd van 10% tot 80%, terwijl het gehalte aan Al en Ti (titanium) kan variëren afhankelijk van de smeltomstandigheden (afname of toename). Daarom moeten enkele maatregelen worden genomen om het verlies van elementen te voorkomen. Dit kan worden bereikt door speciale ESR-variaties te gebruiken. Een andere manier is om de slaksamenstelling te beheersen door regelmatige toevoegingen aan de slak, wat wenselijk is vanwege de constante smeltomstandigheden.

De oxidatie van de elementen kan worden voorkomen door deoxidatie van slakken tijdens het smeltproces dat wordt bereikt door toevoeging van Al. De O2-potentiaal van de slak bepaalt de chemie van het ESR-proces. Het beïnvloedt de verwijdering van S en de niet-metalen insluitsels. O2 reageert met sommige elementen in het staal en onderdrukt de opname van H2. In de slak komt O2 meestal voor in gecombineerde vorm als FeO, MnO en SiO2. Om het O2-gehalte in het staal te bepalen, is het essentieel om de relatie tussen FeO in de slak en O2 in de omgesmolten ingot te vinden. Vanwege de zeer lage oplosbaarheid van FeO in CaF2-slakken is de activiteit ervan echter zeer hoog. Het O2-gehalte kan worden bepaald door de thermodynamische analyses van de reacties tussen O2 en de actieve componenten.

Si en Mn zijn elementen die kunnen reageren met het in het staal en uit de slak aanwezige O2. Wanneer Si de sterkste desoxidator is, wordt het O2-gehalte van het staal bepaald door het Si-gehalte. Bij constante temperatuur en Si-gehalte in het staal is het O2-gehalte van het staal hoger bij hogere activiteit van het Si02 in de slak, of door de basiciteit van de slak te verlagen. De verliezen in de omgesmolten ingots zijn klein, vooral bij een hoog Al2O3-gehalte in de slak. Anderzijds vermindert de aanwezigheid van Al2O3 in de slak de oxidatie van Si. De reactie tussen Si in de elektrode en Al2O3 in de slak regelt ook de oxidatie van Al in de opnieuw gesmolten staaf. Het Al-gehalte in de opnieuw gesmolten staaf hangt dus af van het gehalte aan Al2O3 in de slak en het gehalte aan Si in de elektrode, de temperatuur en de chemische samenstelling van het staal.

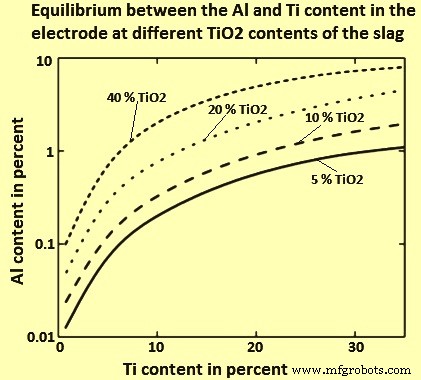

Het gehalte aan Al in de omgesmolten ingots neemt af wanneer CaF2-Al2O3-CaO-slakken met verhoogd SiO2-gehalte worden gebruikt. Wanneer Al wordt gebruikt voor deoxidatie, wordt tot 15% van het toegevoegde Al overgebracht naar het vloeibare staal. Het gehalte aan Ti in het omgesmolten staal hangt af van het gehalte aan Al en Ti in de verbruikbare elektrode, het gehalte aan Al2O3 en TiO2 in de slak en de O2-potentiaal in de gasfase boven de slak. Het evenwicht tussen het Al- en Ti-gehalte in de elektrode bij verschillende TiO2-gehalten van de slak wordt getoond in Fig. 4. Voor het gegeven gehalte aan Al in de elektrode kan het verlies aan Ti worden geminimaliseerd door de toevoeging van TiO2 aan de slak. Bij hoge gehaltes aan Al wordt het TiO2 in de slak verminderd door het Al en dus regelt Al ook de Ti/TiO2-verhouding.

Fig 4 Evenwicht tussen het Al- en Ti-gehalte in de elektrode bij verschillende TiO2-gehalten in de slak

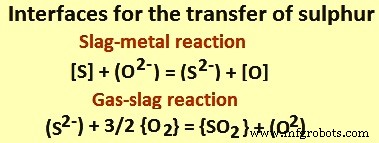

In de vroege stadia van de ontwikkeling van het ESR-proces werd de verwijdering van S als een van de belangrijkste doelstellingen beschouwd. De ontzwavelingssnelheid neemt toe met de basiciteit van de slak. S-overdracht vindt hoofdzakelijk plaats op twee grensvlakken, volgens de twee reacties, namelijk (i) slak/metaalreactie en (ii) gas/slakreactie (Fig 5).

Fig 5 Interfaces voor de overdracht van zwavel

Een thermodynamische analyse van de reacties in figuur 5 laat zien dat de ontzwaveling verband houdt met (i) de concentratie van O2-ionen in de slak, (ii) de partiële druk van O2 in de gasfase, en (iii) de chemische samenstelling van het staal. De overdracht van S van het staal naar de slak wordt bevorderd door de hoge slakbasiciteit en de lage concentratie O2 in het staal. Anderzijds wordt de S-overdracht van slak naar gas bevorderd door een hoge partiële 02-druk in de atmosfeer en de lage basiciteit van de slak. Het vermogen van de slak om S op te nemen wordt gedefinieerd in termen van zijn S-capaciteit. The S capacity for the CaF2-CaO-Al2O3 system increases as the CaF2 content is increased and by increasing the amount of CaO to the saturation limit.

In the case of ESR under protective inert gas atmosphere, the S remains in the slag and there is build up of the S as the process continues. In such cases, the S capacity is the ruling factor, and the slag composition is to be adjusted in order to continue its desulphurizing action to the end of the process. This means that the slag/metal ratio assumes greater importance.

Solidification and structure of the ingot

The solidification structure of the ingot produced by the ESR process is a function of the local solidification time and the temperature gradient at the liquid/solid interface. For achieving a directed dendrite primary structure, a relatively high temperature gradient at the solidification front is required to be maintained during the complete remelting period.

Macrostructure of the ingots produced by the ESR process is different from the macrostructure of conventionally cast ingots due to the different method of heat transfer and heat removal. The growth direction of the dendrites is a function of the metal pool during solidification. Thus, the gradient of dendrites with respect to the ingot axis increases with melting rate. In extreme cases, the growth of directed dendrites can come to a stop. The ingot core then solidifies non-directionally in equiaxed grains, which leads to segregation and micro shrinkage. Even in the case of directional dendritic solidification, the micro segregation increases with the dendrite arm spacing. A solidification structure with dendrites parallel to the ingot axis yields optimal results. However, this is not always possible.

A good ingot surface needs a minimum input of energy and hence, a minimum rate of melting. Increase in the rate of melting increases the difference between the gradient of the solidus and liquidus isotherms and leads to the increased pool depth. Thus, grains growth takes place in radial direction instead of vertical direction. Increasing the melting rate causes a finer grain structure and changes the growth direction of the columnar structure from the axial to radial growth and deeper liquid pool at very high melting rates. Increasing the temperature of the liquid slag also results in a coarser columnar grain structure and a reduced thickness of the refined equiaxed grain layer, both at the surface and the bottom of the ESR ingot. In spite of directional dendritic solidification, defects such as tree-ring patterns, freckles and white spots can occur in a remelted ingot.

Macro-segregation and porosity structures in the middle of the ingot are usually uncommon in the ESR ingots. A major characteristic of the ESR process is its ability to produce steel with reduced micro-segregation. This is linked with the local solidification time and dendrite-arm spacing. Steel in the ESR process normally freezes in a columnar manner, which gives less micro-segregation than equiaxed structures. The greater is the temperature gradient, the smaller is the distance between the dendritic arm spacing and the lower is the chemical heterogeneity in the micro areas. In ESR process, the temperature gradients are greater than in the case of the conventional casting. Hence, the secondary dendrite-arm spacing is smaller in case of ESR process than in conventional casting of the ingots.

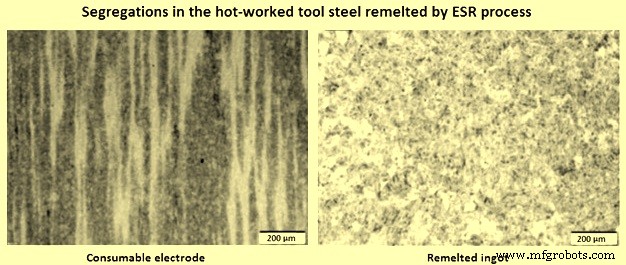

The effect of decreasing the segregation effect is shown in Fig 6, where a comparison of microstructures before and after ESR processing has been made for a hot-work tool steel. The microstructure in both cases is tempered martensite. The difference in segregation bands is apparent. While the segregations are evident in the consumable electrode, they are almost completely eliminated in the remelted ingot.

Fig 6 Segregation in the hot worked tool steel remelted by the ESR process

The effect of local solidification time on the dendrite spacing shows that the dendrite-arm spacing is decreased as the cooling rate is increased. Besides a more homogeneous composition and compact solidification structure, the removal of non-metallic inclusions is an important characteristic of the ESR process. In general, inclusions easily initiate micro-voids and cracks at the inclusion/steel interface, which can be the origin of fatigue fracture or other defects. Also, ESR processed steel is not an exception. Many factors influence the formation of non-metallic inclusions in ESR processed steel, including furnace atmosphere, content of inclusions in the consumable electrode, slag amount and its composition, power input, melting rate, filling ratio etc. Most of the non-metallic inclusions occur due to the reactions between O2 and the elements such as Mn (manganese), Si, and Al. Deoxidization of the slag during electroslag has an important influence on the non-metallic inclusions formation in the ESR processed ingot. It can be seen that the lowest number of inclusions is attained in ESR with the lowest viscosity and the highest interfacial tension. However, the absence of large inclusions is typical for the ESR process.

The removal of non-metallic inclusions during ESR process takes place at the tip of the electrode, where mainly absorption and dissolution of non-metallic inclusions in the slag take place. As the electrode tip is heated towards its melting point, the inclusions in the electrode are re-dissolved before the steel melts. Any other inclusions, such as larger exogenous inclusions in the electrode, are not dissolved in the solid metal and get exposed to the slag when the electrode tip becomes molten. If the slag composition is suitable, the temperature is high enough and the residence time is long enough, the non-metallic inclusions dissolve in the slag. Though, at this point there can be further reactions due to the difference in equilibrium constants, as well as the possibility of the flotation of large inclusions. The steel at this point is free from non-metallic inclusions, but can have in solution elements which produce inclusions by reaction during the freezing time (S removal reaction). The removal efficiency of inclusions increases with the reduced melting speed. It has been seen that a multi-component slag (CaF2, CaO, Al2O3, SiO2, and MgO) has a better capacity for controlling the amount of inclusions. Most non-metallic inclusions for multi-component slag are MgO-Al2O3 inclusions, while mainly Al2O3 inclusions exist when using conventional 70 % CaF2 – 30 % Al2O3 slag. Furthermore, the maximum inclusion size for multi-component slags has been found to be smaller than for conventional binary slag.

Productieproces

- Langzaam proces

- Proces versus discrete fabricage

- Spuitgietproces

- Wat is CNC-tappen?

- Warmtebehandelingsproces van staal

- Wrijvingslasproces begrijpen

- Gaslasproces begrijpen

- Soldeerproces begrijpen

- Extrusieproces begrijpen

- Niet-traditioneel bewerkingsproces begrijpen

- Conventioneel bewerkingsproces begrijpen