Blik en proces van vertinnen

Blik en vertinnen

Vertinnen of vertinnen is het proces van het dun coaten van een plaat of strook staal met tin (Sn), en het resulterende product staat bekend als blik. Blik is dunwandige, koudgereduceerde staalplaat of strip met laag koolstofgehalte, aan beide zijden gecoat met commercieel zuiver tin. Het combineert de sterkte en vervormbaarheid van staal en de corrosieweerstand, soldeerbaarheid en goede uitstraling van tin. Binnen deze brede omschrijving bestaat vandaag de dag een extreem breed scala aan blikproducten, op maat gemaakt om aan bepaalde eindgebruikseisen te voldoen.

Blikjes worden veel gebruikt voor het maken van verschillende soorten blikken door te solderen of te lassen. Ze worden gekenmerkt door de aantrekkelijke metaalglans. Blik met verschillende soorten oppervlakteruwheid worden geproduceerd door de oppervlakteafwerking van de staalplaat van het substraat te selecteren. Ze hebben een uitstekende overschilderbaarheid en bedrukbaarheid. Bedrukking is mooi afgewerkt met diverse lakken en inkten. De juiste vervormbaarheid wordt verkregen voor verschillende toepassingen, evenals de vereiste sterkte na het vormen door een juiste temperatuurklasse te selecteren. Ook wordt een geschikte corrosieweerstand verkregen tegen de inhoud van de container door een geschikt coatinggewicht te selecteren.

Blik wordt gebruikt voor het maken van alle soorten containers, zoals voedselblikken, drankblikjes en artistieke blikjes. De toepassingen zijn niet beperkt tot containers. Blik is ook gebruikt voor het maken van onderdelen voor elektrische machines en vele andere producten.

De productie van de stalen basis en de daaropvolgende coating met tin zijn onafhankelijk van elkaar, zodat elke reeks eigenschappen in het staal in theorie kan worden gecombineerd met elke tincoating. De samenstelling van het staal dat voor vertind wordt gebruikt, wordt nauwkeurig gecontroleerd en afhankelijk van de gekozen kwaliteit en de manier van verwerken, kunnen verschillende soorten met verschillende vervormbaarheid (ook bekend als tempers) worden geproduceerd. Blik wordt verkocht in een reeks staaldiktes, over het algemeen variërend van ongeveer 0,15 mm tot 0,6 mm.

De staalplaten kunnen worden bekleed met verschillende diktes tin. Zelfs verschillende diktes op de twee vlakken (differentiële coatings) kunnen ook worden geproduceerd om te voorzien in verschillende omstandigheden aan de binnen- en buitenoppervlakken van een container. Er worden ook verschillende oppervlakteafwerkingen geproduceerd voor uiteenlopende toepassingen. Blik heeft een speciale passiveringsbehandeling om het oppervlak te stabiliseren en de hechting van lakken te verbeteren. Het draagt ook een zeer dunne film van een olie om de verwerkings- en fabricage-eigenschappen te verbeteren. Deze olie is uiteraard compatibel met voedingsproducten. De resulterende grote verscheidenheid aan materialen geeft de gebruiker een grote keuzevrijheid en de mogelijkheid om precies het juiste materiaal te selecteren voor een bepaald eindgebruik.

Blik en verpakking van voedselmateriaal

Tin komt alleen in de voeding voor in kleine hoeveelheden complex gebonden Sn (+2) ionen. Het komt voor in de meeste voedselmaterialen. Tinniveaus moeten zo laag mogelijk zijn vanwege de mogelijkheid van maagirritatie. Niveaus zijn meestal minder dan 1 mg/kg (milligram per kilogram) in onbewerkte voedingsmaterialen. Hogere concentraties worden aangetroffen in ingeblikte voedselmaterialen vanwege het oplossen van het blik om anorganische tinverbindingen of -complexen te vormen. Over het algemeen wordt een maximumlimiet van 250 mg/kg voor blik in vast voedsel in blik en een maximum van 200 mg/kg voor vloeibaar voedsel in blik gespecificeerd. Stannochloride is toegelaten als levensmiddelenadditief voor voedingsproducten in blik tot 25 mg/kg (als tin).

De huidige belangrijkste bron van tin in het dieet zijn materialen die in contact komen met voedsel, in het bijzonder de afgifte uit de blikjes aan zure voedselmaterialen. Blikken zijn eigenlijk stalen blikken met een dun laagje metallisch tin (tinplate). Op het blik zit vaak een interne coating op harsbasis. Blik wordt voornamelijk gebruikt in blikken, blikuiteinden en sluitingen, voornamelijk voor glazen flessen en potten. Het gebruik van blikjes neemt echter af. Tin wordt ook gebruikt om keukengerei te coaten.

Tin is amfoteer en reageert met zowel sterke zuren als basen, maar reageert relatief niet op bijna neutrale oplossingen. De aanwezigheid van zuurstof versnelt de reactie in oplossing aanzienlijk. Blik dat in voedselcontainers wordt gebruikt, wordt slechts langzaam geoxideerd. Het tingehalte in voedselmaterialen hangt af van (i) of de blikken gelakt zijn, (ii) de aanwezigheid van eventuele oxidatiemiddelen of corrosieversnellers, (iii) de zuurgraad van het voedselproduct in het blik, (iv) hoe lang , en bij welke temperatuur de blikken worden bewaard voordat ze worden geopend, en (v) de tijdsduur dat het product in de blikken wordt bewaard nadat het is geopend.

De oxidatie van het blik gevolgd door onvermijdelijke migratie van de gevormde tinionen in het voedselmateriaal is het fysiochemische mechanisme, bekend als het opofferingsanode-effect, dat het onderliggende staal beschermt tegen aantasting door het voedselmateriaal. Het oplossen van het blik beschermt het blik tegen mogelijke perforatie en beschermt de inhoud tegen degradatie (veranderingen in kleur en smaak) tijdens hittesterilisatie en opslag, wat een typische houdbaarheid van 2 jaar heeft.

Tinconcentraties in voedselmaterialen in ongelakte blikken kunnen 100 mg/kg overschrijden, terwijl voedselmaterialen die in gelakte blikken worden bewaard, tinniveaus hebben die over het algemeen lager zijn dan 25 mg/kg. Het bewaren van voedselmaterialen in geopende ongelakte blikken leidt echter tot aanzienlijke verhogingen van de tinconcentratie in de voedselmaterialen. Ingeblikte groenten en fruit in ongelakte blikken vormen slechts een klein gewichtspercentage van de totale voedselinname, terwijl ze 85% van de totale inname van tin kunnen uitmaken. De dikte van de laklaag heeft een grote invloed op de prestaties van het gelakte voedselblik.

Vertind corrosie en gebruik

Bij heet gedompeld en gegalvaniseerd tin vormt zich in de lucht een oxidefilm op het tin. De film is redelijk stabiel en vormt een barrière tegen verdere oxidatie. Bij pH-waarden tussen 3 en 10 en bij afwezigheid van complexvormers beschermt de oxidebarrière het metaal tegen voedsel. Buiten dit pH-bereik treedt echter corrosie van het tin op.

Enige corrosie kan worden verwacht van tin of tincoatings die buitenshuis worden blootgesteld. Bij normale blootstelling binnenshuis is tin beschermend voor ijzer, staal en hun legeringen. Corrosie kan worden verwacht bij discontinuïteiten in de coating (zoals poriën) als gevolg van galvanische paren gevormd tussen het tin en het onderliggende staal door de discontinuïteiten, vooral in vochtige atmosferen.

Vertinnen is een uiterst kosteneffectief proces, aangezien tin gemakkelijk verkrijgbaar is en veel minder duur is. Het biedt ook uitstekende soldeerbaarheid en superieure bescherming tegen corrosie.

Vertinnen kan een wit-grijze kleur opleveren die de voorkeur heeft wanneer een dof of mat uiterlijk gewenst is. Het kan ook een glanzende, metaalachtige look produceren als een beetje meer glans de voorkeur heeft. Tin biedt een behoorlijke geleidbaarheid, waardoor vertinnen nuttig is bij de productie van verschillende elektronische componenten. Tin wordt ook gebruikt voor voedselverpakkingen. Vanwege verschillende voordelen is tin het metaal bij uitstek voor plateringstoepassingen in een breed scala van industrieën zoals (i) ruimtevaart, (ii) voedselverpakkingen, (iii) elektronica, (iv) telecommunicatie en (v) sieradenproductie.

Vorming van tinnen snorharen kan optreden tijdens het vertinnen en kan het uiteindelijke resultaat negatief beïnvloeden. Tin heeft de sterke neiging om snorharen te vormen. Tinnen snorharen zijn kleine, scherpe uitsteeksels die zich op het oppervlak van de zuivere vertinde platen kunnen vormen lang na het einde van het galvanisatieproces. Snorharen hebben een diameter van 1 mm tot 2 mm en kunnen een lengte bereiken van ongeveer 3 mm. Whiskers kunnen aanzienlijke schade aan de afgewerkte blikken veroorzaken. Omdat de snorharen elektrisch geleidend zijn, kunnen ze kortsluiting veroorzaken in elektronische componenten. Hoewel het exacte mechanisme van de groei van de snorhaar nog niet in detail is begrepen, kunnen tin snorharen alleen voorkomen in gegalvaniseerde pure tin coatings. Als preventieve maatregel moet lood aan het tin worden toegevoegd met ten minste 2%, of de pure tinplating moet worden verwarmd tot boven de smelttemperatuur van tin.

Vertinningsproces

Blik is in feite een staalproduct, omdat het in wezen een dunne stalen strip is die aan beide oppervlakken met tin is bedekt. Daarom valt de productie van blik gemakkelijk in twee hoofdfasen te verdelen, namelijk (i) de productie van dunne stalen strip of plaat met de vereiste afmetingen en mechanische eigenschappen, en (ii) het tincoatingproces. Hier wordt alleen het tincoatingproces beschreven. De dunne koolstofarme stalen strip of plaat waarop de tincoating wordt aangebracht, wordt 'zwarte plaat' genoemd.

Grote hoeveelheden relatief sterk blik worden nu vervaardigd door de techniek van dubbele reductie. Dunner maar sterker blik kan worden geproduceerd door middel van een dubbele reductiemethode, wat een efficiënter materiaalgebruik bij het maken van blikken mogelijk maakt. Na een initieel koudwalsen en gloeien, in plaats van temperwalsen, krijgt het staal een tweede koude reductie met smering, van ongeveer 10% tot 50%. Het werkverhardende effect geeft het staal extra sterkte, terwijl de strip voldoende vervormbaar blijft om te worden gevormd tot blikuiteinden en lichamen. De uiteindelijke dikte kan zo laag zijn als 0,12 mm, waarbij het typische bereik 0,14 mm tot 0,24 mm is. Voor dubbele reductie kan een walserij met twee of drie standen worden gebruikt. In sommige fabrieken wordt een tweeledige molen gebruikt die dubbel gereduceerd materiaal kan produceren en kan werken als een conventionele molen (huidpassage). Dubbel gereduceerd staal vertoont zeer duidelijke richtingseigenschappen en de korrelrichting moet altijd worden aangegeven en in aanmerking worden genomen tijdens het vormen van bewerkingen met het uiteindelijke blik.

Voordat de strip de vertinlijn binnengaat, wordt deze normaal gesproken aan de randen bijgesneden en geïnspecteerd op een spoelvoorbereidingslijn. Er kan ook een stripdiktemeter worden geïnstalleerd, zodat een afwijkende of ondermaatse zwarte plaat kan worden uitgesneden. Rollen met een optimaal gewicht worden geproduceerd door strooklengtes aan elkaar te lassen.

Er zijn twee processen voor het vertinnen van de zwarte platen, namelijk (i) thermisch vertinnen en (ii) galvanisatieproces.

Thermisch vertinnen

Thermisch vertinnen is het proces waarbij de stalen zwarte plaat wordt ondergedompeld in een bad van puur gesmolten tin bij een temperatuur van meer dan 232 ° C. De geproduceerde coating bestaat uit een zeer dunne intermetallische laag die zich eerst vormt op het grensvlak van het basismateriaal en het tin (bijvoorbeeld bij het onderdompelen van de zwarte plaat wordt een ijzer/tin-legering gevormd) gevolgd door een laag puur tin.

De te tincoaten staalband wordt eerst afgerold en vervolgens onderworpen aan een grondige reiniging en eventueel een beitscyclus. Daarna wordt het gehele oppervlak bevochtigd met een vloeimiddel dat geschikt is voor de toepassing, meestal een standaard commercieel product. Deze flux of ‘soldeervloeistof’ activeert het stripoppervlak ter voorbereiding van het vertinnen. Na het zogenaamde fluxbad volgt het verwarmde tinbad. Meestal is dit een weerstandsverwarmde pan, maar voor hoge outputs kan het gebruik van een inductieverwarmde pan ook overwogen worden. Hier wordt het gesmolten tin op de gespecificeerde temperatuur gehouden en wordt de hoeveelheid energie die door de beklede strip wordt verwijderd, vervangen. Een gasverwarmingssysteem kan ook worden gebruikt, maar dit is meestal nadelig vanwege de complexiteit van de installatie.

De strooksnelheden bereiken tot 200 meter per minuut (m/min). Het tinbad heeft een temperatuur van rond de 250 deg C tot 290 deg C (de smelttemperatuur van tin ligt rond de 230 deg C). Gezien de relatief lage warmtegeleiding van tin, moet het beheer van de badtemperatuur zorgvuldig worden aangepakt. Achter het tinbad, dat voldoende gedimensioneerd moet worden, vormt de kern van het systeem het ontwerp en de procesintegratie van de afveeg- en afblaaseenheid, aangezien deze bepalend is voor de laagdikte en uniformiteit over de breedte en lengte van de band . Optioneel kan de luchtwisser worden gekoppeld aan een niet-destructieve inline coatingmeter. Dit vormt een gesloten regelkring die zorgt voor een uniforme productkwaliteit. Vanuit de luchtwisser komt de nieuw gecoate strip een contactloze hoogconvectiekoelzone binnen en passeert vervolgens de coatingmeter voordat deze weer op de recoiler wordt opgewonden. Het speciale bedieningsregime van de vertinnen lijn in stop-and-go-modus zorgt voor een dramatische vermindering van vertind uitwerpmateriaal.

De voordelen van het thermisch vertinnen zijn (i) geen afval van het productieproces, (ii) er wordt helemaal geen gevaarlijke stof (zoals cyanogeen, lood, etc.) gebruikt in het productieproces, (iii) de plateringssnelheid is erg hoog ( meerdere malen hoger dan elektrolytische plating, (iv) zowel dikke coating als dunne coating kunnen met ongeveer dezelfde snelheid worden geproduceerd, (v) dikte van de tinlaag wordt ingesteld door een computergestuurd luchtmessensysteem, een contactloos proces dat zorgt voor een bijzonder hoog oppervlak eigenschappen, (vi) de tincoating en het basismetaal zijn sterk verbonden omdat er een intermetallische laag wordt gevormd tijdens het hete onderdompelingsproces, (vii) het risico op snorhaargroei is erg klein aangezien het hete onderdompelingsproces de kristalstructuur van tin uniform maakt en de binnenste minimaliseert spanning die het risico op snorhaargroei minimaliseert.De voordelen van thermisch vertinnen in vergelijking met gegalvaniseerde tincoating zijn onder meer (i) minder poreus dan galvaniseren, (ii) taaier dan galvaniseren, (iii) vrijwel spanningsvrij, (iv) zuiniger dan ele ctroplating, en (v) betere corrosieweerstand dan galvaniseren. De nadelen van thermisch vertinnen is dat de dikte van de coating die wordt verschaft door thermisch vertinnen niet zo goed wordt gecontroleerd in vergelijking met die van galvanische methoden. Thermisch vertinnen mag niet worden gebruikt wanneer nauwe toleranties nodig zijn.

Vertinnen door galvaniseren

Bij galvaniseren wordt het te coaten voorwerp in een vat geplaatst dat een oplossing van een of meer tinzouten bevat. Het item is verbonden met een elektrisch circuit en vormt de kathode (negatief) van het circuit, terwijl een elektrode die typisch is van hetzelfde metaal dat moet worden geplateerd, de anode vormt (positief). Wanneer een elektrische stroom door het circuit wordt geleid, worden metaalionen in de oplossing aangetrokken door het item. Om een glad, glanzend oppervlak te krijgen, wordt de gegalvaniseerde plaat vervolgens kort verwarmd tot boven het smeltpunt van tin.

Momenteel wordt blik vrijwel alleen geproduceerd door het galvaniseren van tin op de stalen basis door een continu proces (Fig. 1). De belangrijkste reden voor het elektrisch vertinnen van staalstrips ter vervanging van het thermisch vertinnen, is omdat het een zeer hoge mate van diktecontrole geeft, inclusief verschillende laagdiktes aan de twee zijden van de staalplaat. Het elektro-vertinnen proces geeft ook een hogere output van blik met superieure kwaliteit en tegen lagere productiekosten. Verder zijn, met de verbeteringen in de plateringstechnologie en de staalbasischemie, de diktes van de staalbasis en de tincoating geleidelijk aanzienlijk verminderd. Tegenwoordig ligt een typische laagdikte tussen 0,1 en 1,5 micron, afhankelijk van het eindgebruik.

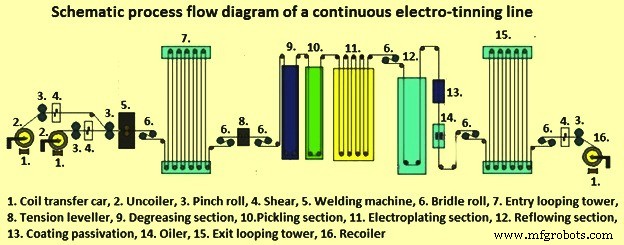

Fig 1 Schematisch processtroomdiagram van een continue elektro-vertinnen lijn

Er zijn vier basiskeuzes van elektrolytische plateringsprocessen die kunnen worden gebruikt om tin te deponeren. Dit zijn (i) alkalisch stannaat, (ii) zuursulfaat, (iii) zuurfluorboraat en (iv) zuursulfonaat. Het stannaatproces is gebaseerd op natrium- of kaliumstannaat. Voor hogesnelheidsplateringstoepassingen wordt het kaliumstannaat gebruikt omdat het een zeer hoge oplosbaarheid heeft in vergelijking met het natriumzout. Voor het bereiken van stroomdichtheden tot 1600 ampère per vierkante meter (A/m²), wordt een formulering gebruikt die 210 gram per liter (g/L) kaliumstannaat en 22 g/L kaliumhydroxide bevat. De kaliumstannaatconcentratie kan worden verdubbeld om een stroomdichtheid van 4000 A/m² te bereiken. Anode-efficiënties in het bereik van 75% tot 95% en kathode-efficiënties in het bereik van 80% tot 90% zijn typisch voor het alkalische proces.

Van alle vertinningsprocessen heeft het alkalische proces een superieure werpkracht. Het proces vereist geen gebruik van organische additiemiddelen, maar moet bij verhoogde temperaturen (70 ° C tot 90 ° C) worden uitgevoerd. Het belangrijkste aspect van alkalisch vertinnen is de kritische behoefte aan een goede controle van de anode. Als de tinanoden tijdens het galvanisatieproces niet goed worden gecontroleerd, ontstaan ruwe poreuze afzettingen. Tijdens het galvaniseren moet er een geelgroene film op de anode aanwezig zijn om een uitstekende galvanisatie te garanderen.

Plateringsoplossingen op basis van tin(II)sulfaat (7 g/L tot 50 g/L) en zwavelzuur (50 g/L tot 150 g/L) kunnen een heldere decoratieve afzetting of een matte afwerking afgeven, afhankelijk van het type graanverfijner / ophelderingssysteem gebruikt. Een halfglanzende matte tinafwerking kan worden verkregen met gelatine en een organische verbinding, beta-naftol. Een grote verscheidenheid aan organische witmakers is in de handel verkrijgbaar om heldere, decoratieve hechtende afzettingen te produceren uit de tin(II)sulfaatelektrolyt. Deze additieven zijn in het algemeen gebaseerd op alifatische aldehyden en een aromatisch amine. Verbeterde versies van het bovenstaande bestaan uit bevochtigingsmiddelen zoals in water oplosbaar polyethyleenglycol en een in water oplosbaar derivaat van ethyleen als primair glansmiddel. Het heldere bad heeft verschillende voordelen ten opzichte van het matte proces, waaronder verbeterde corrosieweerstand, verminderde porositeit, weerstand tegen vingerafdrukken, verbeterde soldeerbaarheid en het cosmetische uiterlijk.

Het zure sulfaatproces werkt tussen 20 ° C en 30 ° C met een anode- en kathode-efficiëntie van in wezen 100 %. Het zuurbad behoeft niet de zorgvuldige anodebewaking van het alkalische stannaatbad, maar heeft wel organische additieven nodig. De werpkracht van het zuurbad is echter normaal gesproken minder in vergelijking met het alkalische stannaatproces.

Een ander zuur galvanisatieproces op basis van tinfluorboraat (75 g/L tot 115 g/L) en fluorboorzuur (50 g/L tot 150 g/L) is ontworpen om pure matte tinafzettingen te plateren. Een groot voordeel van dit proces ten opzichte van het tinsulfaat is dat het kan worden gebruikt bij veel hogere kathodestroomdichtheden, tot 10.000 A/m² (in geagiteerde galvaniseeroplossingen). Gelatine en beta-naftol worden typisch gebruikt als graanverfijners in dit proces, dat wordt gebruikt in het temperatuurbereik van 20 ° C tot 30 ° C. Anode- en kathode-efficiënties zijn ongeveer 100 %.

De laatste tijd winnen vertinde formuleringen op basis van methaansulfonzuur (15% tot 25% per volume) aan populariteit omdat de oplossingen een eenvoudige afvalverwerking vereisen, geen fluoriden of boor bevatten en minder corrosief zijn dan de elektrolyten op basis van fluorboorzuur. De methaan-sulfon-elektrolyten kunnen, net als de fluorboraatbaden, hoge concentraties metaal in oplossing (tot 100 g/L tin) vasthouden, waardoor plateren bij hoge snelheden mogelijk is. Een belangrijk nadeel van het methaan-sulfonzuurproces zijn de hoge kosten voor chemische make-up.

Alle bovengenoemde zure elektrolyten voor het vertinnen van tin deponeren tin uit de tweewaardige toestand (+2) in vergelijking met de +4-toestand voor de alkalische stannaatoplossingen. De zure processen zetten dus tin twee keer zo snel af als het stannaatproces en werken met een kathode-efficiëntie van in wezen 100 %. De zure tinprocessen zijn gemakkelijker te beheersen en te onderhouden dan de stannaatoplossing. Ze hebben het extra voordeel dat ze bij omgevingstemperaturen werken.

Rekening houdend met de processtroom in de continue elektro-vertinningslijn (Fig 1), worden zwarte plaatspoelen op de vertinlijn gevoerd en op de afwikkelaar geladen. Voor continu gebruik zijn twee afwikkelaars nodig. Het staarteinde van de spoel die wordt verwerkt, wordt aan het kopeinde van de volgende spoel die moet worden verwerkt gelast, waardoor de twee spoelen tijdens het lassen stationair moeten blijven. Om te voorkomen dat ze tijdens het lassen worden uitgeschakeld, zijn de lijnen voorzien van lustorens of accumulatoren die verschillende hoeveelheden afgerolde zwarte plaat kunnen bevatten (vaak tot 600 meter). Moderne elektro-vertinningslijnen bevatten zijsnijders na de accumulator om de strip op de juiste breedte te snijden. Veel lijnen bevatten nu ook spannings- of rekverhogers, die gecontroleerde spanning over de strip uitoefenen om vervormingen te verwijderen.

In de continue elektro-vertinnen lijnen is de reinigingstijd zeer kort (ongeveer 1 seconde tot 2 seconden). Er is dus behoefte aan een effectieve reiniging van de zwarte plaatstrook. Aan deze behoefte wordt voldaan door het gebruik van elektrolyse om het chemisch oplossen van walsolieresiduen en andere organische verontreinigingen te bevorderen. Zware stroom die tijdens de elektrolyse wordt doorgegeven, produceert gassen aan het bandoppervlak. Dit resulteert in het optillen van het vuil en residu van de strip. Het reinigingsmiddel is over het algemeen een 1 tot 5% oplossing in water van een mengsel van fosfaten, bevochtigers en emulgatoren in een natriumhydroxide/carbonaatbase. De temperatuur ligt over het algemeen in het bereik van 80 ° C tot 90 ° C, waarbij een stroomdichtheid van 1000 A/m² normaal gesproken voldoende is.

Na reiniging wordt de strip grondig gewassen, idealiter in heet water (70°C) met behulp van hogedrukspuiten. Beitsen verwijdert oxide- en roestlagen en laat het oppervlak geëtst achter voor een betere afzetting van tin. Tijdens het proces wordt de strip gewoonlijk anodisch en vervolgens kathodisch gemaakt, waarbij stroomdichtheden tussen 500 A/m² en 3000 A/m² worden gebruikt.

In de vertinafdeling kunnen verschillende soorten elektrolyten worden gebruikt. De plateercellen bestaan uit een reeks verticale tanks waar de strip op serpentine wijze doorheen gaat. Het aantal galvaniseertankpassages in gebruik, de anodelengte en de breedte van de strip bepalen het effectieve plateeroppervlak. Dit, samen met de beschikbare galvanisatiestroom, bepaalt de maximale lijnsnelheid voor een bepaald coatinggewicht. De huidige vertinnen lijnen halen snelheden van 600 m/min of meer met typische strookbreedtes tussen 1000 mm en 1250 mm. De stalen strip wordt door de tanks geleid door zinkrollen aan de onderkant van de tanks en geleiderrollen met met rubber beklede neerhoudrollen aan de bovenkant. Deze verzamelen elektrolyt van de strip en brengen het terug naar de galvaniseercel. De geleiderrollen moeten een goede elektrische geleidbaarheid hebben en een lage contactweerstand tussen de rol en de natte band. Deze rollen zijn over het algemeen gemaakt van staal dat is gecoat met koper en vervolgens met chroom.

Elke galvaniseertank heeft vier anoderails en vier anodebanken, één voor elk vlak van de neerwaartse en opwaartse passages van de strip. Traditioneel worden anodes gemaakt van 99,9% puur tin en zijn 76 mm breed, 50 mm dik en ongeveer 1,8 m lang. De anode wordt tijdens het proces verbruikt en wordt vervangen wanneer deze met ongeveer 70% in dikte is verminderd. Een versleten anode wordt aan het ene uiteinde van de bank verwijderd en aan het andere uiteinde wordt een nieuwe geplaatst, terwijl de andere worden verplaatst om ruimte te maken. In de afgelopen jaren zijn inerte anoden gemaakt van titanium gecoat met platina of iridiumoxide populairder geworden. Nippon Steel was de eerste die inerte anodes gebruikte in de elektro-vertinnen lijn. In dit geval worden stanno-ionen off-line geproduceerd in een productie-installatie waarin zuurstof onder hoge druk door de elektrolytoplossing wordt geborreld die zuivere tinkorrels bevat, het tin oplost en vers elektrolyt maakt.

Inerte anodes worden parallel aan de stalen strip op een vaste positie geplaatst. Het is niet nodig om deze anodes regelmatig te vernieuwen. Dit resulteert in minimale variaties in de tinlaagdikte over de bandbreedte. Verstelbare randmaskers zorgen voor de juiste anodebreedte om tinophoping op de randen van de strip te voorkomen. Aangezien het niet nodig is om tinanoden te gieten en te vervangen, vermindert het gebruik van inerte anoden ook de behoefte aan mankracht.

Een alternatief systeem van parallelle tinanoden is ook gebruikt. In dit systeem zijn de anodebruggen evenwijdig aan de strip uitgelijnd en geladen met conventionele tinanoden. De anodebank wordt dicht bij de strip geplaatst, waardoor de vereiste initiële spanningen worden verminderd. Naarmate de anodes langzaam oplossen, wordt de spanning verhoogd om een bepaalde stroom te behouden. Wanneer de anodes tot een bepaalde dikte zijn verkleind, wordt de hele bank vervangen. Van dit systeem wordt beweerd dat het dezelfde controle geeft over de tindikte als bij inerte anodes.

Aan het einde van de galvaniseersectie is er een uitsleepcontrolesectie die in wezen achtergebleven elektrolyt van de strip verwijdert voor latere winning. Tin wordt afgezet als een witachtige laag met een lichte metaalglans. Waar nodig wordt dit gesmolten door middel van inductie of weerstandsverwarming (of een combinatie) om een heldere spiegelachtige afwerking te produceren. Bij weerstandsverwarming wordt via geleiderrollen een hoge wisselstroom door de band geleid. Bij inductieverhitting gaat de strip door een reeks intern gekoelde koperen spoelen waar een hoogfrequente stroom doorheen gaat. De geïnduceerde wervelstroom en hystereseverliezen verhitten de strip en smelten de tincoating. Dit smeltproces verbetert de corrosieweerstand van het product door de vorming van een inerte laag van tin-ijzerlegering.

Voorafgaand aan het smelten wordt de plaat gevloeid door deze te behandelen met verdunde elektrolyt of gepatenteerde chemicaliën om te voorkomen dat er oppervlaktedefecten op de plaat verschijnen. Flow melted tin plate heeft een dunne tinoxidefilm op het oppervlak, die onbehandeld kan groeien tijdens opslag. Om de aanslagvastheid en de lakbaarheid te verbeteren wordt een chemische of elektrochemische passivering op de strip toegepast. De meest voorkomende vorm van passiveren is kathodische behandeling bij temperaturen tussen 50 ° C en 85 ° C in dichromaat of chroomzuuroplossing met 20 g/L dichromaat (andere behandelingen die nu zelden worden gebruikt, zijn het gebruik van fosfaten of carbonaten). Deze behandeling legt een complexe laag chroom en zijn gehydrateerde oxiden af, die de groei van tinoxiden remt, vergeling voorkomt, de hechting van de verf verbetert en vlekken door zwavelverbindingen minimaliseert. Voor het oliën dient het blik goed te worden gedroogd. Oliën met dioctylsebacaat of acetyltributylcitraat wordt uitgevoerd in een elektrostatisch spuitproces.

Kwaliteitsinspectie vindt plaats door middel van in-line inspectie voorafgaand aan terugslag en omvat controle van de stripdikte, detectie van gaatjes en tindikte.

Er is nog een elektro-vertinningsproces dat horizontale in plaats van verticale platingtanks heeft. Deze configuratie, samen met de hoge stroomdichtheid die wordt gebruikt (6500 A/m²), zorgt ervoor dat lijnen snel kunnen lopen, waarbij snelheden van meer dan 600 m/min gebruikelijk zijn. De beplatingstanks bevinden zich op twee dekken met elk niveau tot 18 beplatingstanks (1,8 m lang en 300 mm diep) met banken van kleine anodes ondersteund op geleidende koolstofsteunen, waarover de strip loopt. De anoden strekken zich ongeveer 130 mm uit voorbij de rand van de strook en de steunen staan schuin over de tankbreedte, wat zorgt voor een constante afstand tussen strook en anode-oppervlakken voor anoden met een steeds kleiner wordende dikte. Bij de ingang en uitgang van elk bekledingsniveau en tussen aangrenzende afzonderlijke bekledingscellen passeert de strook tussen een paar rollen, waarbij de bovenste geleidende rol de kathoderol wordt genoemd. Tin is aan de onderzijde in het eerste dek verguld. Het staal wordt dan 180 graden gedraaid en komt het tweede dek binnen waar de andere kant is geplateerd.

De pH van dit systeem (rond de 3) is hoog voor een zuursysteem, maar er wordt geen vrij zuur aan het bad toegevoegd. Het bad bevat tinchloride (ongeveer 35 g/L als Sn 2+), natrium- en kaliumfluoriden, natriumchloride en kaliumwaterstoffluoride samen met organische toevoegingen zoals polyalkyleenoxiden of naftaleensulfonzuur. De elektrolyt circuleert continu in het systeem, stroomt over de uiteinden van de tanks en wordt opnieuw gecirculeerd. In het benedendek wordt de elektrolyt op de bovenkant van de strip gespoten om deze nat te maken. Na het plateren gaat de strip door spoeltanks, wringerrollen en een heteluchtdroger die zich allemaal in een bovenste derde dek bevinden. In dit proces vindt vloeismelten meestal plaats door inductieverhitting. De elektrolyt bevat tinfluorboraat (30 g/L als Sn 2+), fluorboorzuur en boorzuur om hydrolyse van de fluorboraationen te voorkomen. Ook worden eigen additieven gebruikt. Er wordt beweerd dat deze lijnen over een groter stroomdichtheidsbereik kunnen werken, waardoor een grotere lijnflexibiliteit mogelijk is. Hoewel de eerste lijnen die werden gebouwd horizontaal waren, zijn latere lijnen verticaal, met maximaal 16 beplatingstanks en met lijnsnelheden van 640 m/min of hoger.

Bij de productie van blik zijn de vervaardiging van de stalen basis en het aanbrengen van de tincoating onafhankelijk van elkaar, zodat in theorie elke tincoating, of combinatie van coatings, op elke stalen basis kan worden aangebracht. Het assortiment materialen dat als blik wordt geclassificeerd, kan dus oplopen tot vele duizenden, en blik is inderdaad verkrijgbaar in meer kwaliteiten dan vrijwel elk ander dun plaatwerkproduct. In de praktijk varieert de dikte van de stalen basis van 0,13 mm tot 0,60 mm en de tincoating van 0,5 g/m² tot 15,2 g/m² blik per oppervlak. Er zijn internationale en nationale normen die de bereiken en toleranties voor de verschillende kenmerken specificeren, en methoden om ze te verifiëren.

Productieproces

- Geharde en geharde wapeningsstaven

- Factoren die het sinter- en sinterproces beïnvloeden

- FASMET- en FASTMELT-processen voor het maken van ijzer

- Productie van tinnen platen en tinvrij staal

- IJzerertspellets en pelletiseringsproces

- Draad- en staaftrekproces voor staal

- Betekenis en typen productieproces

- Oppervlakteslijpdiensten:proces en precisie

- CNC-freesmethoden en -machines

- Heet en koudwalsproces

- Bewerkingsproces en werktuigmachines begrijpen