Galvaniseren van staal

Galvaniseren van staal

Verzinken van staal betekent het aanbrengen van zink op het staal ter bescherming tegen corrosie. De belangrijkste soorten in de handel verkrijgbare methoden voor het aanbrengen van zinkcoatings zijn thermisch verzinken, continu verzinken, elektrolytisch verzinken, verzinken, mechanisch plateren, zinkspuiten en zinklakken. Elk van deze zinkcoatingmethoden heeft unieke kenmerken. Deze kenmerken hebben niet alleen invloed op de toepasbaarheid, maar ook op de relatieve economie en verwachte levensduur. De verwerkingsmethode, hechting aan het basismetaal, bescherming aan hoeken, randen en schroefdraad, hardheid, coatingdichtheid en dikte kunnen sterk variëren tussen de verschillende coatings.

De geregistreerde geschiedenis van verzinken gaat terug tot 1742 toen P.J. Malouin, een Franse chemicus, een methode beschreef om ijzer te coaten door het in gesmolten zink te dompelen in een presentatie aan de Franse Koninklijke Academie. Dertig jaar later ontdekte Luigi Galvani, de naamgenoot van verzinkerij, meer over het elektrochemische proces dat plaatsvindt tussen metalen. Galvani's onderzoek werd voortgezet in 1829 toen Michael Faraday de opofferende werking van zink ontdekte, en in 1836 verkreeg de Franse ingenieur Sorel een patent voor het vroege verzinkproces. Tegen 1850 gebruikte de Britse verzinkingsindustrie jaarlijks 10.000 ton zink voor de bescherming van staal, en in 1870 startte de eerste verzinkingsfabriek in de VS. Tegenwoordig wordt verzinken in bijna elke belangrijke toepassing en industrie aangetroffen waar ijzer of staal wordt gebruikt. Thermisch verzinkt staal heeft een bewezen en groeiende geschiedenis van succes in ontelbare toepassingen wereldwijd.

Thermisch verzinken is een van de meest gebruikte manieren om staal te beschermen. Bij dit proces wordt de zinklaag aangebracht door middel van een heet dompelproces. Daarbij wordt een zinklaag op ijzer- en staalproducten verkregen door het materiaal onder te dompelen in een bad van vloeibaar zink. Zink kan worden aangebracht als coating op staal in een hot dip-proces omdat het een laag smeltpunt heeft. Omdat het staalmateriaal is ondergedompeld in gesmolten zink, stroomt het zink in uitsparingen en andere moeilijk toegankelijke gebieden, waardoor alle gebieden met complexe vormen grondig worden gecoat voor bescherming tegen corrosie. Voordat de coating wordt aangebracht, wordt het staal gereinigd om alle oliën, vetten, vuil, walshuid en roest te verwijderen. Thermisch verzinkte coatings worden gebruikt op een groot aantal materialen, variërend in grootte van kleine onderdelen zoals moeren, bouten en spijkers tot platen, buizen en zeer grote structurele vormen. De afmetingen van de beschikbare zinkbaden en de materiaalbehandeling beperken de afmetingen van staal dat gegalvaniseerd kan worden.

Omdat bij het verzinkproces het materiaal volledig wordt ondergedompeld in reinigingsoplossingen en gesmolten zink, worden de gehele binnen- en buitenoppervlakken gecoat. Dit omvat de binnenkant van holle en buisvormige constructies en de schroefdraad van bevestigingsmiddelen. Volledige bedekking is belangrijk omdat corrosie de neiging heeft om sneller op te treden aan de binnenkant van sommige holle constructies waar de omgeving extreem vochtig kan zijn en condensatie in het algemeen optreedt. Holle constructies die geverfd zijn, hebben geen corrosiebescherming aan de binnenkant. Bovendien zijn bevestigingsmiddelen zonder bescherming op de schroefdraad vatbaar voor corrosie en kunnen gecorrodeerde bevestigingsmiddelen leiden tot bezorgdheid over de integriteit van structurele verbindingen.

Het galvanisatieproces produceert natuurlijk coatings die minstens zo dik zijn aan de hoeken en randen als de coating op de rest van het onderdeel. Dit komt omdat de reactie tussen ijzer en zink een diffusiereactie is en dus de kristallijne structuur van de coating zich loodrecht op het staaloppervlak vormt. Aangezien de kans op beschadiging van de coating het grootst is aan de randen, is hier extra bescherming het meest nodig. Met een kwast aangebrachte of gespoten coatings hebben de natuurlijke neiging om aan hoeken en randen dunner te worden.

Zinkcoating en corrosie

Corrosie kan eenvoudig worden gezien als de neiging van het staal, na productie en vormgeving, om terug te keren naar zijn lagere, meer natuurlijke energietoestand van erts. Deze tendens staat bekend als de ‘wet van de entropie’. Corrosiebeschermingsmethoden die worden gebruikt om staal te beschermen omvatten (i) het veranderen van het metaal door legering, (ii) het veranderen van de omgeving door de vochtigheid te verlagen of door remmers te gebruiken, (iii) het beheersen van de elektrochemische potentiaal door kathodische of anodische stromen toe te passen en organische en metalen coatings.

Zink heeft een aantal eigenschappen waardoor het in de meeste omgevingen een zeer geschikte corrosiebeschermende coating is voor ijzer- en staalproducten. Naast het creëren van een barrière tussen staal en de omgeving, heeft zink ook het vermogen om het basismetaal kathodisch te beschermen. Zink, dat anodisch is voor ijzer en staal, corrodeert bij voorkeur en beschermt het ijzer of staal tegen roesten wanneer de coating beschadigd is. Als de gegalvaniseerde coating fysiek beschadigd is, blijft deze kathodische bescherming bieden aan het blootgestelde staal. Als afzonderlijke delen van het onderliggende staal of ijzer bloot komen te liggen door een vlek met een diameter tot 6 mm, biedt het omringende zink deze gebieden kathodische bescherming zolang de coating meegaat.

De uitstekende veldprestaties van zinkcoatings zijn het gevolg van het vermogen om dichte, hechtende corrosieproductfilms te vormen en een corrosiesnelheid die aanzienlijk lager is dan die van ijzerhoudende materialen (ongeveer 10 keer tot 100 keer langzamer, afhankelijk van de omgeving). Hoewel het oppervlak van vers zink behoorlijk reactief is wanneer het wordt blootgesteld aan de atmosfeer, ontwikkelt zich snel een dunne film van corrosieproducten, wat de snelheid van verdere corrosie aanzienlijk vermindert.

Thermisch verzinken biedt superieure corrosiebescherming aan staal, vooral in ruwe omgevingen. Het biedt drie niveaus van corrosieweerstand aan staal, namelijk (i) barrièrebescherming, (ii) kathodische bescherming en (iii) de zinkpatina.

Barrièrebescherming is de eerste lijn van corrosiebescherming. Zoals verf, biedt de thermisch verzinkte coating bescherming door het staal te isoleren van de elektrolyten in de omgeving. Zolang de barrière intact is, is het staal beschermd en treedt er geen corrosie op. Als de barrière echter wordt doorbroken, begint corrosie. Aangezien een barrière intact moet blijven om corrosieweerstand te bieden, zijn twee belangrijke eigenschappen van barrièrebescherming (i) hechting aan het basismetaal en (ii) slijtvastheid. De stevig gebonden, ondoordringbare aard van zinkmetaal maakt het een zeer goede barrièrecoating. Coatings zoals verf die over het algemeen gaatjes hebben, zijn gevoelig voor penetratie door elementen waardoor corrosie onder de film zich snel verspreidt.

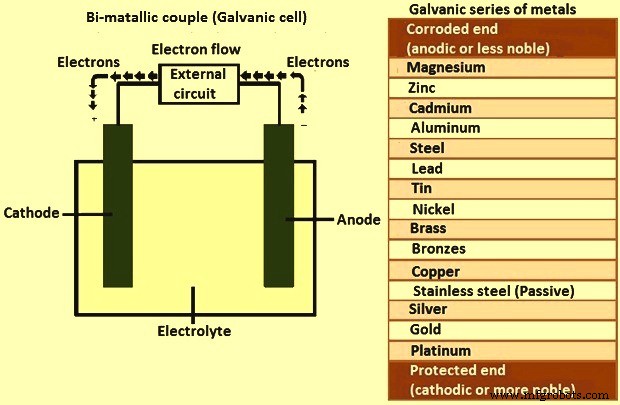

Naast de barrièrebescherming beschermt thermisch verzinken ook kathodisch staal, wat betekent dat zink bij voorkeur wordt gecorrodeerd om het onderliggende basisstaal te beschermen. De Galvanic Series of Metals (Fig 1) is een lijst van metalen gerangschikt in volgorde van elektrochemische activiteit in zeewater (de elektrolyt). Deze rangschikking van metalen bepaalt welk van de metalen de anode en kathode zal zijn wanneer de twee in een galvanische of elektrolytische cel worden geplaatst (figuur 1). Metalen die hoger op de lijst staan, zijn anodisch voor de metalen eronder, wat betekent dat ze kathodische of opofferingsbescherming bieden wanneer de twee verbonden zijn. Daarom beschermt zink staal. Deze kathodische bescherming zorgt er zelfs voor dat, zelfs als de gegalvaniseerde coating is beschadigd tot het punt waarop het blanke staal wordt blootgelegd (tot 6 mm in diameter), er geen corrosie begint totdat al het omringende zink is verbruikt.

In een galvanische cel (Fig 1) zijn er vier elementen die nodig zijn om corrosie te laten optreden. Het zijn (i) anode, de elektrode waar de anodereactie(s) elektronen genereren en het materiaal corrodeert, (ii) kathode, de elektrode die elektronen ontvangt en wordt beschermd tegen corrosie (iii) elektrolyt die de geleider is door welke ionenstroom wordt gedragen en ze omvatten wateroplossingen van zuren, basen en zouten, en (iv) retourstroompad dat het metalen pad is dat de anode met de kathode verbindt en vaak het onderliggende metaal is. Alle vier de elementen, anode, kathode, elektrolyt en retourstroompad, zijn nodig om corrosie te laten optreden. Het verwijderen van een van deze elementen stopt de stroom en er treedt geen corrosie op. Het vervangen van de anode of kathode door een ander metaal kan ervoor zorgen dat de stroomrichting omkeert, wat resulteert in een verandering in welke elektrode corrosie ondervindt.

Fig 1 Door -metalen koppel en galvanische reeksen van metaal

De laatste factor bij het verzinken van staal vanwege de langdurige bescherming tegen corrosie is de ontwikkeling van de zinkpatina. De zinkpatina is de vorming van bijproducten van zinkcorrosie op het oppervlak van het staal. Zink begint, net als alle metalen, te corroderen wanneer het wordt blootgesteld aan de atmosfeer. Omdat gegalvaniseerde coatings worden blootgesteld aan zowel vocht als vrij stromende lucht, worden op natuurlijke wijze corrosiebijproducten gevormd op het coatingoppervlak. De vorming van deze bijproducten (zinkoxide, zinkhydroxide en zinkcarbonaat) vindt plaats tijdens natuurlijke natte en droge cycli in het milieu. De zinkpatina, eenmaal volledig ontwikkeld, vertraagt de corrosiesnelheid van zink tot ongeveer 1/30e van de snelheid van staal in dezelfde omgeving en fungeert als een extra passieve, ondoordringbare barrière voor de thermisch verzinkte coating.

Het proces van verzinken

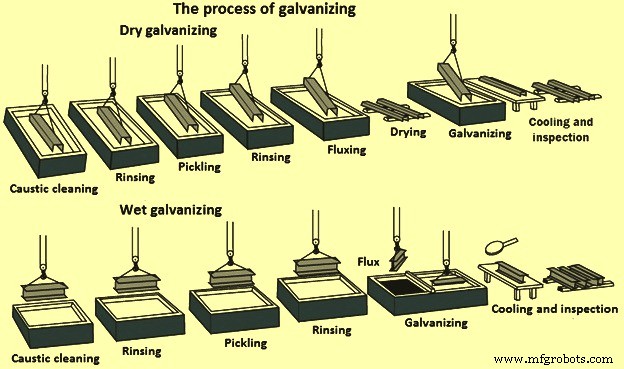

Het verzinkproces (Fig 2) bestaat uit drie basisstappen, namelijk (i) oppervlaktevoorbereiding, (ii) verzinken en (iii) inspectie.

Fig 2 Proces van verzinken

Oppervlaktevoorbereiding – Oppervlaktevoorbereiding is de belangrijkste stap bij het aanbrengen van een coating. In de meeste gevallen is een onjuiste of onvoldoende voorbereiding van het oppervlak over het algemeen de oorzaak van het falen van een coating voordat de verwachte levensduur is bereikt. De oppervlaktevoorbereidingsstap in het verzinkproces heeft zijn eigen ingebouwde kwaliteitscontrole omdat zink gewoon niet metallurgisch reageert met een stalen oppervlak dat niet perfect schoon is. Eventuele defecten of onvolkomenheden in het oppervlak zijn onmiddellijk duidelijk wanneer het staal wordt onttrokken aan het gesmolten zink, aangezien de onreine gebieden onbekleed blijven en er onmiddellijke corrigerende maatregelen moeten worden genomen.

Oppervlaktevoorbereiding voor verzinken bestaat typisch uit drie fasen, namelijk (i) bijtende reiniging, (ii) zuurbeitsen en (iii) vloeien. Tijdens de bijtende reinigingsfase wordt over het algemeen een hete alkali-oplossing gebruikt om organische verontreinigingen zoals vuil, vet en olie van het metalen oppervlak te verwijderen. Epoxy, vinyl, asfalt, verf of lasslakken moeten vóór het verzinken worden verwijderd door middel van gritstralen, zandstralen of andere mechanische middelen. Tijdens het beitsen worden aanslag en roest normaal gesproken van het staaloppervlak verwijderd door beitsen in een verdunde oplossing van heet zwavelzuur (H2SO4) of in een zoutzuur (HCl) op omgevingstemperatuur. Oppervlaktevoorbereiding kan ook worden bereikt met schurende reiniging als alternatief voor of in combinatie met chemische reiniging. Schurende reiniging is een proces waarbij metallisch schot of gruis door luchtstralen of snel roterende wielen tegen het staal wordt voortgestuwd.

De derde fase is fluxen, de laatste fase van de oppervlaktevoorbereiding in het verzinkproces. Fluxen verwijdert oxiden en voorkomt dat zich nog meer oxiden vormen op het oppervlak van het metaal voorafgaand aan het verzinken. De methode voor het aanbrengen van het vloeimiddel hangt af van het feit of tijdens het verzinken het natte of droge verzinkproces (Fig 2) wordt gebruikt. Bij het droge galvanisatieproces wordt het staal of ijzer ondergedompeld of voorgevloeid in een waterige oplossing van zinkammoniumchloride. Het materiaal wordt vervolgens gedroogd voordat het wordt ondergedompeld in gesmolten zink. Bij het natte galvanisatieproces wordt een deken van vloeibaar zinkammoniumchloride op het gesmolten zink gedreven. Het te verzinken ijzer of staal gaat door het vloeimiddel op weg naar het gesmolten zink.

Verzinken – In deze stap wordt het materiaal volledig ondergedompeld in een bad dat voor minimaal 98% uit puur gesmolten zink bestaat. De badchemie moet voldoen aan de specificaties van de nationale of internationale normen. De badtemperatuur wordt op ongeveer 450 ° C tot 460 ° C gehouden. Gefabriceerde stalen voorwerpen worden in het bad ondergedompeld totdat ze de badtemperatuur hebben bereikt. Het zinkmetaal reageert vervolgens met het ijzer op het staaloppervlak om een intermetallische zink-ijzerlegering te vormen. De artikelen worden langzaam uit het verzinkbad gehaald en overtollig zink wordt verwijderd door aftappen, trillen en/of centrifugeren.

De metallurgische reacties die resulteren in de vorming en structuur van de zink-ijzerlegeringslagen gaan door nadat de voorwerpen uit het bad zijn verwijderd, zolang deze voorwerpen zich in de buurt van de badtemperatuur bevinden. De voorwerpen worden onmiddellijk na het onttrekken uit het bad in water of omgevingslucht gekoeld. Omdat het verzinkproces totale onderdompeling van het materiaal omvat, is het een compleet proces, d.w.z. alle oppervlakken worden gecoat. Verzinken biedt zowel buiten- als binnenbescherming voor holle constructies.

Factoren die de dikte en het uiterlijk van de gegalvaniseerde coating beïnvloeden, zijn onder meer (i) de chemische samenstelling van het staal, (ii) de staat van het staaloppervlak, (iii) het koud bewerken van staal voorafgaand aan het verzinken, (iv) dompeltijd in bad, (v) bad terugtreksnelheid en (vi) afkoelsnelheid van staal.

Het verzinken wordt in de fabriek uitgevoerd onder alle weers- of vochtigheidsomstandigheden. De meeste met een kwast aangebrachte en gespoten coatings zijn afhankelijk van de juiste weers- en vochtigheidsomstandigheden voor een juiste applicatie. Deze afhankelijkheid van atmosferische omstandigheden vertaalt zich vaak in kostbare vertragingen bij de bouw.

Inspectie – De twee eigenschappen van de thermisch verzinkte coating die na het verzinken nauwkeurig worden onderzocht, zijn de laagdikte en het uiterlijk van de coating. Er kan een verscheidenheid aan eenvoudige fysieke en laboratoriumtests worden uitgevoerd om de dikte, uniformiteit, hechting en uiterlijk te bepalen. Producten zijn verzinkt volgens nationale en internationale normen. Deze normen omvatten alles, van minimaal vereiste laagdiktes voor verschillende categorieën gegalvaniseerde artikelen tot de samenstelling van het zinkmetaal dat in het proces wordt gebruikt.

Het inspectieproces voor gegalvaniseerde artikelen is eenvoudig en snel en vereist minimale arbeid. Dit is belangrijk omdat het inspectieproces dat nodig is om de kwaliteit te waarborgen in het geval van veel met kwast aangebrachte en gespoten coatings zeer arbeidsintensief is en dure geschoolde arbeidskrachten vereist.

De laagdikte wordt over het algemeen getest met behulp van een magnetische diktemeter. De minimale laagdiktes en bemonsteringsvereisten zijn normaal gesproken beschikbaar in nationale en internationale normen. De normen bieden ook de richtlijnen voor het aantal monsters dat moet worden gemeten op basis van de totale partijgrootte.

De meest nauwkeurige en misschien wel de gemakkelijkste diktemeter om te bedienen is een elektronische magnetische diktemeter. Geen enkele individuele aflezing van een monster mag minder dan één coatingkwaliteit lager zijn dan de vereiste coatingkwaliteit en het gemiddelde moet gelijk zijn aan of hoger zijn dan de vereiste coatingkwaliteit.

Een hechtingstest maakt over het algemeen geen deel uit van de normen, maar kan worden uitgevoerd met een stevig mes. Als de verzinkte coating niet kan worden verwijderd door stevig te drukken met een stevig mes, dan is het goed.

Fysieke kwaliteit van de gegalvaniseerde coating

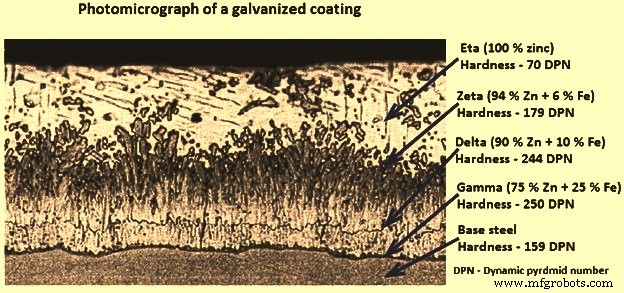

De fysieke kwaliteit van de gegalvaniseerde coating hangt af van de metallurgische binding. Verzinken vormt een metallurgische binding die het zink en het onderliggende staal of ijzer combineert, waardoor een barrière ontstaat die deel uitmaakt van het metaal zelf. Tijdens het verzinken reageert het gesmolten zink met het ijzer in het staal om een reeks zink-ijzerlegeringslagen te vormen. Fig 3 geeft een microfoto van de dwarsdoorsnede van een gegalvaniseerde staalcoating en toont een typische coatingmicrostructuur bestaande uit drie legeringslagen en een laag puur metallisch zink. De gegalvaniseerde coating hecht in de orde van 250 kg/cm2 aan het onderliggende staal. Andere coatings bieden doorgaans een hechting van maximaal 20 tot 45 kg/cm2.

De vorming van de gegalvaniseerde coating op het staaloppervlak is een metallurgische reactie, in die zin dat het zink en staal samen een reeks harde intermetallische lagen vormen, voordat de buitenlaag typisch 100 % zink (eta-laag) is. De microfoto (afb. 3) is een dwarsdoorsnede van een gegalvaniseerde stalen coating. De eerste laag van een zink-ijzerlegering boven het staaloppervlak is de gamma-laag die ongeveer 75% zink (Zn) en 25% ijzer (Fe) bevat. De volgende laag, de deltalaag, bevat ongeveer 90% zink en 10% ijzer. De derde laag, de zeta-laag, bevat ongeveer 94% zink en 6% ijzer. De laatste laag (eta-laag), die ontstaat wanneer het materiaal uit het zinkbad wordt onttrokken, is identiek aan de chemie van het zinkbad, d.w.z. puur zink. Op de microfoto is te zien dat de gamma-, delta- en zeta-lagen ongeveer 60% van de totale gegalvaniseerde coating vormen, waarbij de eta-laag de balans vormt.

In figuur 3, onder de naam van elke laag, is de respectieve hardheid uitgedrukt door een 'diamantpiramidenummer' (DPN). De DPN is een progressieve maat voor hardheid. Hoe hoger het getal, hoe groter de hardheid. Typisch zijn de gamma-, delta- en zeta-lagen harder dan het onderliggende staal. De hardheid van deze lagen biedt een uitzonderlijke bescherming tegen beschadiging van de coating door slijtage. De eta-laag van de gegalvaniseerde coating is behoorlijk ductiel, waardoor de coating enige slagvastheid heeft. De combinatie van hardheid, ductiliteit en hechting geeft de gegalvaniseerde coating een ongeëvenaarde bescherming tegen schade veroorzaakt door ruwe behandeling tijdens transport naar en/of op de bouwplaats en tijdens de levensduur. De taaiheid van de gegalvaniseerde coating is uiterst belangrijk, aangezien de barrièrebescherming afhankelijk is van de integriteit van de coating. Correct aangebrachte gegalvaniseerde coatings zijn ondoordringbaar.

Fig 3 Microfoto van een gegalvaniseerde coating

Tijdens de reactie van het staal met het gesmolten zink in het verzinkbad hebben twee factoren een overheersende invloed op de groei van de coating. De dikte van de verzinkte laag wordt voornamelijk bepaald door zowel de dikte van het staal als de chemische samenstelling van het te coaten staal. Dit is om twee redenen belangrijk, namelijk (i) in het algemeen geldt:hoe dikker de zinklaag, hoe langer de geboden corrosiebescherming, en (ii) te dikke coatings kunnen minder hechten en hechten dan coatings met een normale dikte.

Staal geschikt om te verzinken

De meeste staalsoorten kunnen naar tevredenheid thermisch verzinkt worden. Reactieve elementen in het staal, zoals silicium en fosfor, kunnen echter het thermisch verzinken beïnvloeden. Een juiste keuze van de staalsamenstelling kan dus een meer consistente kwaliteit van de coating geven met betrekking tot uiterlijk, dikte en gladheid. De voorgeschiedenis van het staal (bijv. warmgewalst of koudgewalst) kan ook de reactie met de zinksmelt beïnvloeden. Waar esthetiek belangrijk is, of waar bepaalde criteria voor laagdikte of oppervlaktegladheid gelden, is speciale aandacht nodig voor de staalselectie voorafgaand aan het thermisch verzinken.

De staalchemie, met name het gehalte aan silicium, fosfor, mangaan en koolstof, heeft invloed op de eigenschappen van de coating. Vooral silicium kan een diepgaand effect hebben op de groei van gegalvaniseerde coatings. Fosfor en mangaan verhogen ook de reactiviteit van het staal en kunnen in combinatie met specifieke siliciumgehaltes ook een dikkere matgrijze coating opleveren. Het koolstof-, zwavel- en mangaangehalte van het staal kan ook een klein effect hebben op de verzinkte laagdikte.

De chemische samenstelling van het te verzinken staal is erg belangrijk. De hoeveelheid silicium en fosfor die in het staal aanwezig is, heeft een sterke invloed op de dikte en het uiterlijk van de verzinkte coating. Een siliciumgehalte van 0,04% of hoger of een fosforgehalte van 0,05% of hoger in het staal resulteert in het algemeen in dikke coatings die voornamelijk uit zink-ijzerlegeringen bestaan. Voor gegalvaniseerde coatings van de hoogste kwaliteit moet het siliciumgehalte lager zijn dan 0,04 % of tussen 0,15 % en 0,23 %. Staalsoorten buiten dit bereik, beschouwd als reactief staal, kunnen worden gegalvaniseerd en produceren doorgaans een acceptabele coating. Deze staalsoorten vormen echter vaak een dikkere coating, waardoor een donkerder uiterlijk te verwachten is.

Invloed van silicium en fosfor op de reactiviteit van staal – Tijdens de staalproductie wordt silicium of aluminium toegevoegd om zuurstof te verwijderen. Deze staalsoorten staan bekend als gedode staalsoorten. Aangezien het siliciumgehalte van invloed is op de thermisch verzinkte reactie, wordt bij te verzinken staal altijd rekening gehouden met het siliciumgehalte. Met aluminium gedode staalsoorten die geschikt zijn voor verzinken, hebben een laag siliciumgehalte, minder dan 0,03%. Siliciumgedode staalsoorten met een siliciumgehalte van meer dan 0,14% werken ook goed bij verzinken, maar geven een dikkere coating dan aluminium gedood staal. Het fosforgehalte van het staal beïnvloedt ook de reactiviteit, vooral voor koudgewalste staalsoorten. Andere legeringselementen in het staal hebben geen grote invloed op de coating.

Het Sandelin-assortiment – Staalsoorten met een silicium + fosforgehalte in het bereik van 0,03 % tot 0,14 % worden in verzinkterminologie ‘Sandelin-staalsoorten’ genoemd. Deze staalsoorten moeten worden vermeden of er moeten speciale soorten verzinkbaden worden gebruikt. In een conventioneel zinkbad is de reactie tussen dit type staal en zink erg sterk en wordt de coating dik en onregelmatig, vaak met een slechte hechting. Het zijn de kristallen in de buitenste legeringslaag, de zeta-fase, die groeien als kleine, dunne korrels. Gesmolten zink diffundeert snel tussen de korrels en de groei van de coating is zeer snel. Als zinkbaden met geschikte legeringstoevoegingen niet beschikbaar zijn, moet dit type staal worden vermeden voor thermisch verzinken.

Studies hebben aangetoond dat de ondergrens voor het Sandelin-assortiment lager is dan eerder werd gesuggereerd. Ook is aangetoond dat het fosforgehalte een grote invloed heeft op de reactiviteit voor koudgewalste staalsoorten. Deze onderzoeken hebben de volgende aanbevelingen opgeleverd:

Als het uiterlijk van het verzinkte oppervlak erg belangrijk is, bijvoorbeeld in architecturale toepassingen, is de uitdrukking die wordt aanbevolen voor koudgewalst staal 'silicium minder dan 0,03% en Si + 2,5 x P minder dan 0,04%'.

Voor warmgewalst staal is het siliciumgehalte nog kritischer, maar het fosforgehalte is van minder belang, en de aanbevolen uitdrukking is 'silicium minder dan 0,02% en Si + 2,5 x P minder dan 0,09%'.

In de meeste gevallen is staal met een silicium + fosforgehalte van minder dan 0,03% echter voldoende en geeft het een acceptabele oppervlakteafwerking in zowel koudgewalste als warmgewalste omstandigheden.

Aluminium gedood staal – Aluminium gedode staalsoorten bevatten ook een laag siliciumgehalte, wat belangrijk is voor de reactiviteit. In de afgelopen jaren is aluminium gedood staal met een zogenaamd ultralaag siliciumgehalte, lager dan 0,01% en aluminiumgehalte hoger dan 0,035%, gebruikelijker geworden. Deze staalsoorten hebben veel positieve eigenschappen als het gaat om snijden en vervormbaarheid. Het lage siliciumgehalte in combinatie met het hoge aluminiumgehalte maakt de zinklaag echter dunner dan vermeld in de normen voor thermisch verzinken.

Als het verzinken wordt uitgevoerd in een nikkellegeringsbad, wat tegenwoordig gebruikelijk is omdat nikkel verschillende positieve eigenschappen heeft, wordt de reactiviteit verder verminderd, met dunnere lagen als resultaat. Een afwijking van de norm voor dergelijke staalsoorten kan worden overeengekomen tussen klant en verzinker. Indien een afwijking niet geaccepteerd kan worden, dient deze staalsoort voor het verzinken gestraald te worden.

Coating uiterlijk

Thermisch verzinken van staal met een laag silicium- of fosforgehalte geeft lichte en glanzende zinkcoatings. In buitenomgevingen verandert de kleur van het oppervlak na enige tijd in dof en lichtgrijs. Staalsoorten met een siliciumgehalte in het bereik van 0,15% tot ongeveer 0,22% – 0,23% geven normaal gesproken lichte, glanzende coatings. Siliciumgehaltes van ongeveer 0,25% kunnen grijze oppervlakken of een grijs netwerk geven op een verder helder oppervlak. Als een met nikkel gelegeerd zinkbad wordt gebruikt, wordt de reactie tussen zink en ijzer verminderd en is de coating gewoonlijk helder tot 0,22% procent silicium.

Staal met een hoger siliciumgehalte (meer dan 0,25%) geeft normaal gesproken doffe, grijze coatings, die donkerder worden naarmate het siliciumgehalte toeneemt. De donkergrijze kleur is slechts een esthetisch effect, aangezien de corrosiebescherming hetzelfde is of zelfs beter zolang de laagdikte gelijk is. Donkergrijze coatings zijn vaak dikker dan blanke coatings, omdat ze doorgaans grover zijn vanwege de hogere reactiviteit tussen ijzer en zink en dus een langere corrosiebescherming bieden. De kleur van de coating wordt bepaald door het aandeel ijzer-zinkkristallen dat gemengd is met puur zink op het buitenoppervlak van de coating, wat het zuiverdere zink is. Hoe lichter het oppervlak, hoe hoger het ijzer-zinkgehalte, hoe donkerder het oppervlak.

Wanneer een zinklaag met een hoog ijzergehalte corrodeert, komt het ijzer vrij en oxideert het, waardoor het oppervlak een roodbruine verkleuring kan krijgen. De roodbruine kleur neemt toe wanneer een groter deel van de ijzer-zinkcoating corrodeert. Een roodbruine verkleuring van het oppervlak betekent dus niet dat de zinklaag verdwenen is.

Ook bij zinkcoatings met een buitenste laag puur metallisch zink en een lichte uitstraling kunnen roodbruine verkleuringen ontstaan als de pure zinklaag is weggecorrodeerd. De vormingstijd van de roodbruine verkleuring is in dit geval langer, afhankelijk van de dikte van de zuivere zinklaag. Op staalsoorten met een silicium + fosforgehalte van meer dan 0,03% is het zuivere zinkgehalte over het algemeen 30% -50% van de totale laagdikte.

Continu galvanisatieproces

Het continue hete dompelcoatingproces is een veelgebruikte methode die oorspronkelijk rond de jaren zestig werd ontwikkeld voor het verzinken van producten zoals staalplaat, strip en draad. De gesmolten coating wordt in een continu proces op het oppervlak van het staal aangebracht. Het staal wordt als een continu lint door een bad van gesmolten zink gevoerd met snelheden tot 200 meter per minuut. De afmeting van de staalplaat kan variëren van 0,25 mm tot 4,30 mm dik en tot 1830 mm breed.

Dit continue hete onderdompelingsproces begint met het reinigen van het staal in een verwerkingseenheid die typisch een alkalische vloeistof gebruikt in combinatie met borstelen, spoelen en drogen. Vervolgens gaat het staal in de verwarmings- of gloeioven om het zacht te maken en de gewenste sterkte en vormbaarheid te geven. In deze gloeioven wordt het staal onder een reducerende gasatmosfeer gehouden, bestaande uit waterstof en stikstof, om elk oxide dat zich op het staaloppervlak kan bevinden te verwijderen. Het uitlaatuiteinde van de oven is verbonden met een vacuümkamer, bekend als een 'snuit', met het gesmolten coatingbad om te voorkomen dat lucht het verwarmde staalproduct opnieuw oxideert. In het bad wordt het staalproduct rond een ondergedompelde rol gestuurd en reageert het met het gesmolten metaal om de gebonden coating te creëren, en vervolgens in verticale richting verwijderd. Nadat het product uit het bad is verwijderd, wordt onder hoge druk lucht gebruikt om overtollig gesmolten zink te verwijderen om een nauwkeurig gecontroleerde laagdikte te creëren. Vervolgens wordt het staal afgekoeld zodat het metaal kan stollen op het stalen oppervlak, wat wordt gedaan voordat het staal in contact komt met een andere rol om overdracht of beschadiging van de coating te voorkomen.

Het hete onderdompelingsproces voor plaatproducten wordt tegenwoordig gebruikt om zeven verschillende soorten thermisch gecoate producten te maken, waaronder gegalvaniseerde (zink), gegalvaniseerde (90 % – 92 % zink en 8 % – 10 % ijzerlegering), twee legeringen van zink en aluminium (55% aluminium en 45% zinklegering en 95% zink en 5% aluminiumlegering), twee legeringen op aluminiumbasis (100 % aluminium en 89% – 95% aluminium en 5% – 11% siliciumlegering), en de terne coating (85 % – 97 % lood en 3 % – 15 % tinlegering).

Productieproces