Kolencarbonisatie voor cokesproductie

Kolencarbonisatie voor cokesproductie

Koolcarbonisatie is het proces waarbij steenkool wordt verwarmd en vluchtige producten (vloeibaar en gasvormig) worden verdreven, waardoor een vast residu achterblijft dat cokes wordt genoemd. Carbonisatie van steenkool omvat het verhitten van steenkool tot hoge temperaturen, hetzij in afwezigheid van zuurstof (O2) of in een gecontroleerde hoeveelheid O2. Een gasvormig bijproduct dat cokesovengas (COG) wordt genoemd, samen met ammoniak (NH3), water en zwavelverbindingen worden ook thermisch uit de steenkool verwijderd. De cokes die na deze distillatie overblijft, bestaat grotendeels uit koolstof (C), in verschillende kristallografische vormen, maar bevat ook de thermisch gemodificeerde resten van verschillende mineralen die in de oorspronkelijke steenkool hebben gezeten. Deze minerale resten, gewoonlijk cokesas genoemd, verbranden niet en blijven als residu achter nadat de cokes is verbrand.

Tot voor kort werd de verkoling van steenkool beschouwd als 'destructieve destillatie', maar met het toegenomen belang van de producten van verkoling raakt deze uitdrukking buiten gebruik. Nu wordt de verkoling van steenkool beschouwd als een fysisch-chemisch proces dat afhangt van de verkooksingssnelheid, de bedrijfsparameters, de eigenschappen van het steenkoolmengsel en het transport van thermische energie. De verwarmingssnelheid van steenkool beïnvloedt de sterkte en de barstende eigenschappen van cokes. Om tot een homogene kwaliteit te komen dient de verhitting van de kolenkoek in een cokesoven daarom uniform te zijn over de totale lengte en hoogte van de oven. Daarnaast beïnvloedt de migratiesnelheid van de kunststoflaag het niveau van thermische spanning in de opnieuw gestolde massa en dus het niveau van scheuren.

Het carbonisatieproces van kolen begon aan het begin van de 18e eeuw door cokeskool van goede kwaliteit in hopen op de grond te carboniseren, wat vervolgens leidde tot de ontwikkeling van bijenkorfovens in verschillende vormen en maten om te voldoen aan de toenemende vraag naar harde cokes die nodig is voor de smelten van ijzer.

Carbonisatie van steenkool kan worden uitgevoerd bij de volgende drie temperatuurbereiken.

- Carbonisatie bij lage temperatuur wordt normaal gesproken uitgevoerd in het temperatuurbereik van 500 ° C tot 700 ° C. Bij dit type carbonisatie zijn de opbrengsten aan vloeibare producten hoger en is er een lagere opbrengst aan gasvormig product. De geproduceerde cokes bevat meer vluchtige stoffen (VM) en is vrij brandend.

- Carbonisatie op middelhoge temperatuur vindt plaats bij een temperatuurbereik van ongeveer 800 ° C. Deze carbonisatie produceert rookloze zachte cokes. De geproduceerde bijproducten zijn qua kenmerken vergelijkbaar met carbonisatie bij hoge temperatuur. Carbonisatie bij gemiddelde temperatuur wordt tegenwoordig zelden toegepast.

- Verkoling bij hoge temperatuur wordt uitgevoerd bij een temperatuur boven 900°C. Deze verkoling geeft een hogere opbrengst aan gasvormige producten en een lagere opbrengst aan vloeibare producten. Deze carbonisatie produceert harde cokes uit cokeskolen.

Carbonisatie bij lage temperatuur

Carbonisatie bij lage temperatuur werd oorspronkelijk ontwikkeld voor het leveren van stadsgas voor woon- en straatverlichting en voor de productie van een rookvrije brandstof voor huishoudelijke en industriële verwarming. De bijproducten teer zijn economisch belangrijk en zijn vaak essentiële grondstoffen voor de chemische industrie of worden geraffineerd tot benzine, stookoliën en smeermiddelen. De voorkeurskolen voor carbonisatie bij lage temperatuur zijn typisch bruinkool, subbitumineuze kool of zeer vluchtige bitumineuze kool, die bij pyrolyse in het temperatuurbereik van 500 ° C tot 700 ° C een poreuze verkoling opleveren met reactiviteiten die meestal niet veel lager zijn dan die van hun moederkolen. Deze reactieve kooltjes (i) worden gemakkelijk ontstoken en worden gebruikt als rookloze brandstoffen of als grondstof voor vergassingsprocessen, (ii) worden gemengd met kolen om cokesovenvoeding te maken, of (iii) worden gebruikt als brandstof voor elektriciteitscentrales.

De teer die wordt geproduceerd tijdens carbonisatie bij lage temperatuur is veel anders dan die bij carbonisatie bij hoge temperatuur. Carbonisatie bij hoge temperatuur heeft de neiging om voornamelijk aromatische verbindingen te produceren, terwijl die geproduceerd tijdens carbonisatie bij lage temperatuur overwegend alifatische verbindingen zijn, vandaar de verschillende eindgebruikstoepassingen van de teerbijproducten. Gasopbrengst en -samenstelling zijn ook verschillend tijdens carbonisatie bij lage temperatuur, waarbij de gasopbrengsten ongeveer 25% bedragen van die geproduceerd tijdens carbonisatie bij hoge temperatuur, maar het gas bevat meer methaan (CH4) en minder waterstof (H2), waardoor het een hogere verwarmingswaarde heeft.

De belangrijkste toepassing van carbonisatie bij lage temperatuur is het maken van rookvrije brandstoffen voor gebruik in huizen en kleine industriële ketels in gebieden met een hoge bevolkingsdichtheid en die afhankelijk zijn van steenkool als brandstof, met name steenkool met een hoog VM-gehalte.

Carbonisatie bij hoge temperatuur

Het belangrijkste doel van carbonisatie bij hoge temperatuur is de productie van metallurgische cokes voor gebruik in hoogovens (BF) en gieterijen. Een deel van de cokes wordt gebruikt voor de productie van calciumcarbide (CaC2) en elektrodekoolstoffen. Meer dan 90% van de geproduceerde cokes wordt in BF's gebruikt om ijzererts te smelten voor de productie van ruwijzer.

Er zijn drie soorten processen voor het carboniseren van steenkool bij hoge temperatuur. Dit zijn (i) bijenkorfovens, (ii) cokesovens voor het terugwinnen van bijproducten en (iii) cokesovens met niet-terugwinning/warmteterugwinning.

De bijenkorfoven is een eenvoudige koepelvormige bakstenen structuur waarin kolen kunnen worden geladen door een opening aan de bovenkant en vervolgens geëgaliseerd door een zijdeur om zich te vormen op een bed van ongeveer 600 mm tot 900 mm dik. Warmte wordt geleverd door het verbranden van de VM die vrijkomt uit de steenkool, en carbonisatie vordert van boven naar beneden door de lading. Ongeveer 5 ton tot 6 ton steenkool kan worden geladen, en een periode van 48 uur tot 72 uur is nodig voor de carbonisatie. Sommige bijenkorfovens zijn nog steeds in bedrijf vanwege systeemverbeteringen en de toevoeging van afvalwarmteketels om warmte terug te winnen uit de verbrandingsproducten.

De eerste cokesovens voor het terugwinnen van bijproducten die bevredigende BF-cokes of gieterijcokes als hoofdproduct produceerden, en teer, ammoniak en later benzeen als bijproducten, werden rond 1856 gebouwd. Wijzigingen aan het ontwerp zijn voortgezet, maar het basisontwerp van deze ovens, in wezen de moderne cokesoven, werden voltooid in de jaren veertig. De horizontale cokesoven (terugwinning van bijproducten), waarin hogere temperaturen kunnen worden bereikt en een betere controle over de cokeskwaliteit kan worden uitgeoefend, heeft andere ontwerpen vervangen en wordt gebruikt voor het cokesen van bitumineuze kolen.

Moderne cokesovens voor bijproducten bestaan uit kamers van 15 meter (m) tot 20 m lang, 6 m tot ongeveer 9 m hoog, 500 mm tot 600 mm breed en met een wanddikte van ongeveer 100 mm. Een aantal van deze kamers (van 20 tot 100) afgewisseld met soortgelijke cellen die plaats bieden aan verwarmingskanalen, vormen een batterij. Steenkool, gebroken tot 80 % minus 3 mm met een bovenmaat van 15 mm, wordt langs de bovenkant van de ovens geladen met behulp van een laadwagen op rails en wordt genivelleerd door een intrekbare balk.

De werking van elke oven is cyclisch, maar de batterij bevat een voldoende groot aantal ovens om een in wezen continue stroom ruw cokesovengas te produceren. De afzonderlijke ovens worden tijdens de verkooksingscyclus met ongeveer gelijke tijdsintervallen geladen en geleegd. Cokesvorming duurt 15 uur tot 18 uur om BF-cokes te produceren. Gedurende deze periode destilleert VM van steenkool uit als COG. De tijd van cokesvorming wordt bepaald door het kolenmengsel, het vochtgehalte, de mate van onderbranden en de gewenste eigenschappen van de cokes. Wanneer de vraag naar cokes laag is, kunnen de kooktijden worden verlengd tot 24 uur. De verkooksingstemperaturen variëren over het algemeen van 900 ° C tot 1100 ° C en worden aan de hogere kant van het bereik gehouden om BF-cokes te produceren. Er wordt voorkomen dat lucht in de ovens lekt door een positieve tegendruk in de verzamelleiding te handhaven. De ovens worden onder overdruk gehouden door een hoge hydraulische hoofddruk van circa 10 mm waterkolom in accu's. De gassen en koolwaterstoffen die vrijkomen tijdens de thermische destillatie worden verwijderd via het afvoersysteem en naar de bijproductfabriek gestuurd voor terugwinning.

De cokesvorming is voltooid wanneer de centrale temperatuur in de oven rond de 950 ° C - 1000 ° C ligt. Op dit punt is de oven geïsoleerd van de hydraulische leidingen en na een goede afvoer van de restgassen worden de deuren geopend voor het persen van de cokes. Aan het einde van de verkooksingsperiode heeft de cokesmassa een grote volumekrimp, wat leidt tot het loskomen van de massa van de wanden, waardoor het gemakkelijk kan worden geduwd. Cokesvorming vindt plaats in volledig afgesloten ovens, en wanneer de carbonisatie is voltooid, worden de ovendeuren geopend en een ram aan één kant duwt de gloeiend hete cokes in een bluswagen.

Het bijproductgas en de teerdampen die de cokesoven verlaten, ondergaan een scheidingsproces om de teer uit het gas te verwijderen. Het gas wordt vervolgens behandeld om NH3 als ammoniumsulfaat terug te winnen, terwijl de teer door destillatie wordt gefractioneerd in drie oliefracties, die worden aangeduid als lichte, middelmatige (of teerzuur) of zware olie. Het gas, voornamelijk een mengsel van H2 en CH4, heeft een goede calorische waarde en wordt gebruikt als brandstof.

Bij cokesovens met niet-terugwinning/warmteterugwinning wordt de warmte-energie van rookgassen teruggewonnen in de vorm van stoom. Tijdens het proces van het maken van cokes in de niet-terugwinningsovens worden vluchtige stoffen die vrijkomen tijdens de verkoling van steenkool niet teruggewonnen als bijproducten, maar worden ze in de oven zelf verbrand in aanwezigheid van een gecontroleerde hoeveelheid lucht, en de hitte van de vluchtige stoffen van de evoluerende gassen wordt gebruikt voor het vercooksen van de steenkoolmassa tot cokes en er is dus geen externe verwarming nodig. Het hogere warmteniveau wordt belangrijk gebruikt om de potentieel vervuilende koolwaterstoffen op te splitsen in de samenstellende brandbare verbindingen en deze te verbranden, waardoor de potentieel gevaarlijke vervuiling wordt vermeden. De warmte die ontstaat bij de verbranding wordt tijdens het proces slechts gedeeltelijk benut en de restwarmte in het rookgas wordt teruggewonnen voor energieopwekking.

Niet-terugwinningsovens hebben over het algemeen een horizontaal ontwerp en werken onder negatieve druk, in tegenstelling tot ovens voor bijproducten die onder positieve druk werken. Primaire verbrandingslucht, die via poorten in de ovendeuren wordt aangevoerd, verbrandt gedeeltelijk de vluchtige stoffen (inclusief teer en benzol) in de ovenruimte boven de kolen. Dit genereert de warmte die nodig is voor het proces. Het mengsel van de ruwe en de afgassen wordt via de verticale kanalen in de zijwanden naar het verwarmingssysteem onder de ovenzool geleid. Secundaire lucht wordt geïntroduceerd in de enige rookkanalen, die op de serpentine-manier onder het kolenbed loopt en de verbranding van de gassen voltooit. Het ontwerp van de rookkanalen en de regeling van de luchtstroom zorgen ervoor dat de verkooksingssnelheid aan de boven- en onderkant van het kolenbed kan worden vereffend. Door de gegenereerde temperaturen worden alle koolwaterstoffen en bijproducten in de oven verbrand. De kooktijd varieert van 48 uur tot 72 uur, afhankelijk van het ontwerp van de cokesovens zonder recuperatie. Hete gassen gaan in een afvaltunnel naar stoomgeneratoren met warmteterugwinning (HRSG), waar hogedrukstoom wordt geproduceerd die normaal wordt gebruikt voor energieopwekking.

Proces van carbonisatie

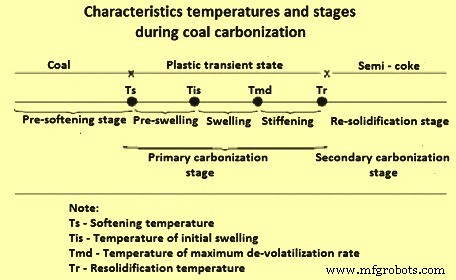

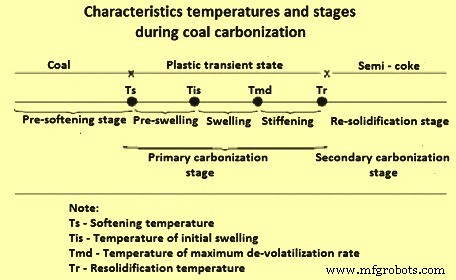

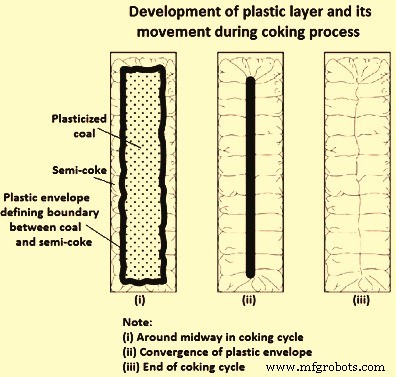

Wanneer steenkool in een hete cokesoven wordt geladen, wordt dat deel van de steenkool, dat direct in contact staat met de wanden, zeer snel verwarmd. Wanneer het smelten is bereikt, wordt de dunne laag verwarmde kolen zachter en versmelt. Destructieve destillatiereacties verlopen snel in de plastic laag, met een overvloedige ontwikkeling van vluchtige producten. Het gas en de condenseerbare dampen zijn opgesloten in de plastic massa en hebben de neiging deze te doen zwellen als ze uitzetten. Naarmate de reacties voortschrijden en de temperatuur van de gefuseerde zone toeneemt, begint de plasticiteit van de lading af te nemen. Met voortdurende verwarming en ontwikkeling van gas wordt de gesmolten laag geleidelijk opnieuw vast tot de typische, cellulaire, cokesstructuur. De karakteristieke temperaturen en stadia tijdens de verkoling van steenkool worden getoond in Fig. 1, en de ontwikkeling van de plastic laag en zijn beweging tijdens het verkolingsproces van steenkool wordt getoond in Fig. 2.

Fig 1 Karakteristieken temperaturen en stadia tijdens het carboniseren van kolen

Fig 2 Ontwikkeling van de plastic laag en zijn beweging tijdens het carbonisatieproces

De cokes die achterblijft na het stollen van de plastic zone bevat nog steeds een aanzienlijke hoeveelheid VM, aangezien de temperatuur nog hoger wordt, de destructieve destillatiereacties gaan door met ontwikkeling van gas en een beetje teer. De laatste reacties die in de cokes plaatsvinden, blijken grotendeels H2 af te splitsen van de uiterst complexe, hoogmoleculaire koolwaterstoffen waaruit het is samengesteld. Bij toenemende temperatuur heeft de cokes de neiging weg te trekken van de ovenwanden en ontstaan krimpscheuren, die van de ovenwanden naar binnen naar het midden van de cokesmassa lopen. De twee plastic zones bewegen langzaam van de tegenoverliggende wanden van de oven naar elkaar toe en ontmoeten elkaar uiteindelijk in het midden van de oven. De kruising van de zones verschijnt als een verticale scheur die in de lengterichting door de oven in het midden van de lading loopt. Wanneer een oven wordt geduwd, verdeelt de cokes zich verticaal bij deze scheur.

Naarmate de plastic zones naar binnen bewegen, heeft hun verplaatsingssnelheid de neiging af te nemen vanwege de toenemende afstanden waarover de warmte moet worden geleid. Toename van de voelbare warmte die wordt afgevoerd door het gas dat naar boven door de cokes stroomt, en eventuele warmte die wordt geabsorbeerd bij de kraakreacties die in het gasvormige materiaal plaatsvinden, hebben ook de neiging om de verplaatsingssnelheid van de zones te vertragen. De temperatuur en het gedrag van de ladingen die zich in de verschillende zones van de oven bevinden, zijn verschillend bij verschillende kooktijden.

De omzetting van steenkool naar cokes vindt plaats terwijl de steenkool wordt verwarmd. Wanneer de staat van versmelting is bereikt, wordt de laag verwarmde kolen zachter en versmelt. Van ongeveer 375 ° C tot 475 ° C ontleedt de steenkool om een plastic laag te vormen. Destructieve destillatiereacties verlopen snel in de plastic laag met de ontwikkeling van vluchtige producten. Bij ongeveer 475 ° C tot 600 ° C is er een duidelijke ontwikkeling van teer en aromatische koolwaterstofverbindingen. Het gas en de condenseerbare damp zijn opgesloten in de plastic massa en hebben de neiging om deze te doen zwellen als ze uitzetten. Naarmate de reacties voortschrijden en de temperatuur van de gefuseerde zone toeneemt, neemt de plasticiteit van de steenkool af. Bij voortgezette verwarming en ontwikkeling van het gas stolt de gesmolten laag geleidelijk opnieuw tot semi-cokes met een typische, cellulaire cokesstructuur. De cokes bevat in dit stadium nog een aanzienlijke hoeveelheid VM. Naarmate de temperatuur verder stijgt dan 600 ° C, gaat de destructieve destillatiereactie verder met de ontwikkeling van gas en een beetje teer. De cokesstabilisatie vindt plaats als de temperatuur stijgt van 600 ° C tot 1100 ° C. Dit wordt gekenmerkt door samentrekking van de cokesmassa, structurele ontwikkeling van cokes en uiteindelijke H2-ontwikkeling. In dit stadium vinden de laatste reacties plaats. Deze reacties splitsen H2 af van extreem complexe, hoogmoleculaire koolwaterstoffen. Bij toenemende temperatuur krimpt de cokesmassa met de ontwikkeling van krimpscheuren.

Mechanisme van carbonisatie

Tijdens het carbonisatieproces wordt steenkool in poedervorm omgezet in een poreuze, gespleten, zilverzwarte vaste stof, cokes. Microscopisch bestaat cokes uit een vaste matrix, organische en anorganische insluitsels in de matrix, poriën en microscheurtjes. De processen van de ontwikkeling van de poreuze structuur en de microtextuur van cokes vinden hoofdzakelijk plaats binnen het plastische bereik. De structuur die door de gasbellen in de cokes wordt gevormd, neemt bijna de helft van het volume in beslag en beïnvloedt twee eigenschappen van cokes, de mechanische sterkte en het stortgewicht.

Het vaste materiaal dat de poriënwanden vormt, bestaat uit optisch-anisotrope entiteiten die gewoonlijk worden waargenomen met behulp van gepolariseerde lichtmicroscopie (PLM). De cokes-microtextuur beïnvloedt de cokes-eigenschappen die essentieel zijn voor het gebruik ervan in de BF.

Tijdens het carbonisatieproces worden metallurgische (cokes)kolen zacht om plastic te worden, ontleden, zwellen, agglomereren en stollen uiteindelijk opnieuw. Het plastische temperatuurbereik ligt over het algemeen in het bereik van 350 ° C tot 500 ° C. Bij het carbonisatieproces worden dus twee verticale plastic lagen gevormd evenwijdig aan de verwarmingswanden die naar het midden gaan waar ze samenvloeien (figuur 2). Tijdens carbonisatie genereren sommige kolen interne gasdrukken en oefenen ze meetbare wanddrukken uit, soms gevaarlijk hoog, op de ovenwanden.

Tijdens het carbonisatieproces vinden twee processen plaats tijdens het plastische temperatuurbereik. De poriestructuur van de cokes ontwikkelt zich en de kool C wordt georganiseerd in grafietachtige laagvlakken waarvan de ordening resulteert in de optische anisotropie van de cokes. De variaties in grootte van de anisotrope eenheden geven aanleiding tot textuurcomponenten in de cokes. De verhoudingen van de verschillende aanwezige componenten zijn de textuursamenstelling van de cokes.

Er zijn verschillende onderzoeken naar het mechanisme van carbonisatie tijdens het carbonisatieproces bij hoge temperatuur en er zijn enkele hypothesen over het carbonisatiemechanisme van steenkool gegeven. Twee daarvan zijn een mechanisme voor plastische carbonisatie en een carbonisatiemechanisme in de mesofase.

In het plastic carbonisatiemechanisme van steenkool wordt aangenomen dat er drie continue omzettingsreacties zijn van kolen in cokes door de plastic fase. Wanneer cokeskolen in afwezigheid van lucht tot boven 350°C worden verwarmd, begint de organische stof van de kolen thermische ontleding. De mengsels van het gas, de vloeibare en de ontharde steenkool, die thermisch worden afgebroken tot steenkool, worden een plastische massa genoemd. De cokeskolen worden zacht, smelten, smelten samen, zwellen op en voegen zich samen in een plastic stadium. Wanneer de temperatuur wordt verhoogd tot 450 ° C tot 550 ° C, ontwikkelt een deel van de plastische massa zich in gas en condenseerbare damp en het andere deel stolt opnieuw tot de semi-cokes. Als de temperatuur verder stijgt boven 550 ° C, ontleedt de organische stof van de semi-cokes en condenseert verder, de CH4 en H2 worden ontwikkeld, de C-lamellen van de semi-cokes nemen continu toe, de cokes wordt dan uiteindelijk gevormd. De twee belangrijkste fasen die worden omgezet van kolen in cokes zijn de carbonisatiefase van het produceren van een plastic massa en de krimpfase van de semi-cokes.

In het carbonisatiemechanisme door mesofase wordt de vorming van anisotrope C uit de isotrope smelt van steenkool, pek of geselecteerde organische modelverbindingen eerst toegeschreven aan de ontwikkeling van een onderscheidende fase van vloeibare kristallen. Wanneer de steenkool carboniseert, wordt eerst de plastische massa van optische isotrope gevormd, en vormt dan geleidelijk lamellaire nematische vloeibare kristallen. Deze polymere fase wordt mesofase genoemd. Dat is de tussenfase tussen de isotrope vloeibare steenkool en de vaste anisotrope halfcokes die uiteindelijk uit de mesofase wordt gevormd, en die eigenschappen heeft als tussenproduct tussen vaste stoffen en vloeistoffen. Als de vloeibaarheid van de tussenfase voldoende hoog is, fuseert mesofase onmiddellijk tot een enkele grotere eenheid. Over een reeks van stijgende temperaturen wordt mesofase continu gevormd, groeit in omvang en raakt elkaar uiteindelijk. Zo kan de mesofase stollen en van steenkool omzetten in optische anisotrope texturen van cokes.

Een belangrijke ontwikkeling in het begrip van het carbonisatieproces is gemaakt met de ontdekking van mesofase in de plastische fase van carbonisatie die leidt tot grafitiseerbare koolstoffen, zoals waargenomen door optische microscopie. De ontwikkeling van bolvormige mesofasedeeltjes uit een isotrope massa en hun progressieve groei en samensmelting om uiteindelijk anisotrope structuren te vormen, is goed ingeburgerd voor pekachtige voorlopers. Kortom, tijdens het carbonisatieproces vindt dehydrogenatieve polymerisatie van aromatische moleculen plaats, met als gevolg een toename van het gemiddelde molecuulgewicht. De uiteindelijke cokesstructuur is gerelateerd aan de eigenschappen van mesofase op het moment van stollen en deze zijn op hun beurt dominant afhankelijk van de chemische eigenschappen van het moedermateriaal. De kwaliteitsverbeteringen van cokes worden bepaald door de kwaliteit van de moedergrondstof die de optische textuur van de resulterende cokes bepaalt.

In tegenstelling tot pekachtige materialen produceert de verkoling van steenkool mesofase in de vorm van sterk vervormde bollen die vanwege hun hoge viscositeit geen waarneembare coalescentie vertonen. Deze gedragsverschillen zijn toe te schrijven aan remmende effecten van elementen als N2 (stikstof), O2 en S (zwavel) en aan de invloed van fijnstof inerte materie in de kolen.

Het mechanisme en de belangrijkste factoren die de vorming van poriën in semi-cokes beïnvloeden, zijn het onderwerp geweest van verschillende studies. Deze studies hebben aangetoond dat de poriestructuur van cokes grotendeels wordt bepaald binnen het plastische temperatuurbereik van het carbonisatieproces. Tijdens de onderzoeken is waargenomen dat aanvankelijk poriën verschenen in grote deeltjes bij een temperatuur nabij het verwekingspunt, terwijl de middelgrote deeltjes poreus werden bij hogere temperaturen. Er is geen porievorming waargenomen bij welke temperatuur dan ook in deeltjes kleiner dan 125 micrometer (micron) groot. Een verhoging van de temperatuur veroorzaakte een toename van zowel het aantal als de grootte van de poriën. Er is waargenomen dat meer deeltjes poriën hebben en de grote deeltjes kregen meerdere poriën. Met toenemende temperatuur werden de deeltjes ronder en zwollen ze op in de holtes tussen de deeltjes.

In het geval van kolen zonder vloeibaarheid betekende de bovengenoemde fase het einde van de waargenomen veranderingen. Voor kolen met een hogere vloeibaarheid resulteert een temperatuurstijging, die uiteindelijk de temperatuur van maximale contractie bereikt, echter in de voortdurende zwelling van de grotere deeltjes en de concentratie van de kleine in de afnemende lege ruimten. Het zwellen van de meer vloeibare kolen gaat door totdat alle kleine deeltjes zijn opgenomen in de uitzettende celwanden van de grotere deeltjes, wat leidt tot het verlies van hun afzonderlijke identiteit. Boven deze temperatuur van volledige versmelting neemt de gemiddelde poriegrootte toe en bereikt een piekwaarde voordat deze uiteindelijk daalt tot een grootte die bij hogere temperaturen praktisch onveranderd is. De toename van het aantal poriën met temperatuur wordt onderbroken door een overgangsminimum bij de temperatuur die overeenkomt met de maximale poriegrootte. De grootte van deze grote poriën wordt verminderd vóór de herstollingstemperatuur, waardoor een meer coherente structuur overblijft. De groei van kleine bijna bolvormige poriën en fusie van de matrix bij deze temperatuur resulteert in het algemeen in de vorming van onderling verbonden poriën.

Boven de herstollingstemperatuur worden onbeduidende veranderingen waargenomen, afgezien van een lichte vermindering van de gemiddelde poriegrootte. De verdichting van de volledig versmolten structuren die optreedt nabij de herstollingstemperatuur heeft grote belangstelling gewekt. De verklaring hiervoor is dat door de grote uitzetting van de iets koudere zone de verdichtingslaag tegen de stijvere semi-cokes kan drukken. Een onderlinge verbinding van poriën die mogelijk in dit stadium optreedt, kan dit proces vergemakkelijken. Deze verklaring wordt verder ondersteund door de waarneming van een ontwikkeling van anisotropie in porievorm, waarbij de grootste afmeting langs de temperatuurisothermen ligt.

Een verdere studie van de invloed van ladingsdichtheid en deeltjesgrootte op de ontwikkeling van de poriestructuur toont aan dat zowel de gemiddelde porie- als de poriewandafmetingen maximale waarden bereiken binnen de plastische zone. De nieuwe bevindingen worden verklaard door de suggestie van twee andere processen, namelijk (i) de breuk van enkele dunne poriewanden tijdens de post-fusie-expansiefase, en (ii) een secundaire porienucleatie die optreedt bij hogere temperaturen tijdens het verdichtingsproces. Er is aangetoond dat een toename van de ladingsdichtheid de porositeit vermindert, voornamelijk de gemiddelde poriegrootte van de resulterende cokes, terwijl de gemiddelde poriewandgrootte een verwaarloosbare variatie vertoont. Het effect van ladingsdichtheid wordt toegeschreven aan de beperking van de uitzetting langs de horizontale richting die loodrecht op de ovenwand staat. Er is geen bewijs gevonden voor enige systematische variatie in de poriestructuur van cokes als gevolg van variaties in de deeltjesgrootteverdeling van kolen binnen het beschouwde bereik.

Er is een onderzoek uitgevoerd om de omzetting van steenkool in cokes microscopisch te bestuderen. In dit onderzoek is onderzoek gedaan naar de morfologie van de kunststoflaag als functie van de steenkoolrangschikking. Er is waargenomen dat voor kolen met een VM-gehalte in het bereik van 25% tot 30%, de eerste stap in de transformatie de vorming van een continu medium uit de viskeuze vervormde kooldeeltjes is, dat wordt gekenmerkt door de afwezigheid van bellen. De tweede stap is de devolatilisatie die duidelijk wordt door de aanwezigheid van een zeer poreuze zone. De conclusie van het onderzoek is dat de vorming van de poriën plotseling begint wanneer de grenzen van individuele deeltjes niet herkenbaar zijn. Naast de smeltzone met gebrek aan poriën is er nog een die rijk is aan poriën met zeer dunne wanden die zijn beschreven als een schuimzone.

In vergelijkbare onderzoeken is een verschil opgemerkt tussen de hoge en middelhoge kolen. Er is waargenomen dat, in het geval van middelgrote VM-kolen, tijdens het opnieuw stollen de verdichting van de bellen hun vorming domineerde, terwijl het tegenovergestelde gebeurde tijdens de voorgaande zone met maximale vloeibaarheid. Er was een massatransport in de plastic laag van het gebied van maximale vloeibaarheid naar de semi-cokes wat tot uiting komt in de hoge porositeit gemeten in het midden van de plastic laag. In het geval van kolen van hoge kwaliteit is geen vergelijkbaar maximum waargenomen en dit geeft aan dat voor deze kolen een ander mechanisme voor het elimineren van bellen kan bestaan.

Koolstofdruk

De tijdens het carboniseren ontwikkelde carbonisatiedruk wordt uitgedrukt als een kracht die op de wand wordt uitgeoefend en wordt gemeten met behulp van een geschikt apparaat en wordt de wanddruk genoemd. Het is een fenomeen dat belangrijk is geworden door het gebruik van de dubbelwandige, verticale cokesovens met sleuven. In de ronde bijenkorfovens kan de steenkool vrij naar boven uitzetten en dus wordt de zwelling van de lading opgevangen door deze vrije uitzetting. In gleufovens daarentegen wordt de uitzetting van de kolen horizontaal naar de verwarmde wand beperkt.

Er is vastgesteld dat sommige kolen de wanden van de cokesoven kunnen beschadigen door ofwel een overmatige druk die wordt ontwikkeld tijdens de carbonisatie ofwel onvoldoende cokescontractie aan het einde van het carbonisatieproces. Dit probleem is de laatste tijd een kwestie van belang geworden vanwege het voorverwarmen van steenkool en de wijdverbreide acceptatie van hoge batterijen die de bulkdichtheid van de steenkoollading verhogen, waardoor de cokesdruk, de contractie en de levensduur van de cokesoven worden beïnvloed. Het effect van de druk die ontstaat tijdens het carboneren van steenkool in de vorm van ongewenste voorvallen van vervormde wanden is beter zichtbaar in hogere ovens.

Er zijn veel factoren gevonden die de grootte van de carbonisatiedruk beïnvloeden. Deze factoren kunnen worden onderverdeeld in drie brede categorieën, namelijk (i) inherente kenmerken van de steenkool, (ii) steenkoolbereiding en fysische eigenschappen, en (iii) ovenbedrijfsomstandigheden.

Of een druk te groot is of niet, hangt niet alleen af van de druk die wordt uitgeoefend, maar ook van de druk die de ovenwand kan weerstaan. Daarom zijn er verschillende pogingen gedaan om de sterkte van de cokesovenwanden te beoordelen. De wandsterkte-eis wordt grotendeels bepaald door de maximale ongebalanceerde verkooksingsdruk die tijdens het carboniseringsproces op de wanden wordt uitgeoefend. Deze ongebalanceerde drukken veroorzaken wandbuiging in horizontale richting die moet worden gestabiliseerd door de verticale zwaartekrachtbelasting, inclusief het gewicht van het dak en de muur, omdat de voegen in de muur geen consistente treksterkte hebben.

Een zeer lage limiet beperkt de flexibiliteit bij het kiezen van steenkoolbronnen, steenkoolmengsels en carbonisatiecondities. In een studie, waarin de resultaten werden vergeleken van enkele honderden kolen verkoold in een oven met beweegbare wand en, rekening houdend met het gedrag van deze kolen in commerciële ovens, werden de volgende veiligheidslimieten vastgesteld voor kolen die verkoold zijn in cokesovens.

- Kolen die een druk ontwikkelen van meer dan 0,14 kilogram per vierkante centimeter (kg/sq cm) zijn gevaarlijk.

- Kolen die een druk ontwikkelen van meer dan 0,1 kg/cm2 kunnen gevaarlijk zijn wanneer ze regelmatig worden verkoold in ovens die hoger zijn dan 3 meter.

- Kolen die een druk van minder dan 0,1 kg/cm2 geven, zijn veilig.

De studie heeft aangetoond dat een elastische doorbuiging van commerciële ovenwanden tot 1,25 mm kan plaatsvinden zonder dat er scheuren ontstaan. Voorbij dat punt vindt verdere doorbuiging niet gemakkelijk plaats en vindt scheurvorming plaats.

In de jaren '60 en '70 werd de bouw van hoge cokesovens (hoogte 6 m en hoger) gangbaar. Deze ovens worden gebruikt in de veronderstelling dat een cokesdruk van minder dan 0,14 kg/cm2 veilig is. Het resultaat was dat deze ovens in sommige gevallen ernstige, vroege vuurvaste schade opliepen. Er is gemeld dat een 6 m hoge batterij progressieve schade had opgelopen en moest worden uitgeschakeld na minder dan vijf jaar gebruik. Het onderzoek om de oorzaken van het voortijdig falen te achterhalen omvatte een constructieve analyse van een 6 m hoge muur. Er is een wiskundige studie uitgevoerd van een 6 m hoge ovenwand die aan één kant onder druk staat. Uit deze analyse is berekend dat de ongebalanceerde laterale druk die collaps kan veroorzaken, net boven 0,12 kg/cm2 ligt. Door rekening te houden met de aanbevolen belastingsfactor van 1,7 en de bruikbaarheid met betrekking tot scheuren, is het aanbevolen dat de toelaatbare ongebalanceerde laterale druk niet groter is dan 0,07 kg/cm2.

Productieproces

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- DIY:temperatuurbewaking en -regeling voor HomeBrew

- Temperatuurmeting voor laboratorium- en wetenschappelijke projecten

- Temperatuurgestuurde container voor monstertransport

- SMART temperatuurbewaking voor scholen

- Finex-proces voor de productie van vloeibaar ijzer

- Terugwinning van ammoniak tijdens de productie van cokes uit cokeskolen

- Traceerbaarheidspraktijken voor castingproductie

- VMC Machinery voor productie en efficiëntie

- Taiwan CNC CMM voor hoogwaardige productie

- Taiwan CMM-meting voor productie wereldwijd