Productie van ferro-silicium

Productie van ferrosilicium

Ferro-silicium (Fe-Si) is een ferro-legering met ijzer (Fe) en silicium (Si) als belangrijkste elementen. De ferrolegering bevat normaliter Si in het traject van 15% tot 90%. De gebruikelijke Si-gehaltes in het Fe-Si die op de markt verkrijgbaar zijn, zijn 15%, 45%, 65%, 75% en 90%. De rest is Fe, met ongeveer 2% van andere elementen zoals aluminium (Al) en calcium (Ca).

Fe-Si wordt industrieel geproduceerd door carbo-thermische reductie van siliciumdioxide (SiO2) met koolstof (C) in aanwezigheid van ijzererts, schroot, walshuid of een andere bron van ijzer. Het smelten van Fe-Si is een continu proces dat wordt uitgevoerd in de elektrische ondergedompelde boogoven (SAF) met de zelfbakkende elektroden.

Fe-Si (typische kwaliteiten 65%, 75% en 90% silicium) wordt voornamelijk gebruikt tijdens de staalproductie en in gieterijen voor de productie van C-staal, roestvast staal als deoxidatiemiddel en voor het legeren van staal en gietijzer. Het wordt ook gebruikt voor de productie van siliciumstaal, ook wel elektrisch staal genoemd. Tijdens de productie van gietijzer wordt Fe-Si ook gebruikt voor het inoculeren van het ijzer om de grafitisering te versnellen. Bij booglassen is Fe-Si te vinden in sommige elektrodecoatings.

De ideale reductiereactie tijdens de productie van Fe-Si-silicium is SiO2+2C=Si+2CO. De echte reactie is echter vrij complex vanwege de verschillende temperatuurzones in de SAF. Het gas in de heetste zone heeft een hoog gehalte aan siliciummonooxide (SiO) dat moet worden teruggewonnen in de buitenste ladingslagen als de terugwinning van Si hoog moet zijn. De herstelreacties vinden plaats in de buitenste ladingslagen waar ze de lading tot een zeer hoge temperatuur verhitten. Het uitlaatgas uit de oven bevat SiO2 dat als silicastof kan worden teruggewonnen. De vormingsvloeistof Si doorloopt verschillende tussenreacties. Dit wordt verderop in het artikel beschreven. De belangrijkste karakteristieke kenmerken van de productie van Fe-Si kunnen worden samengevat in de volgende drie punten.

- Het gas in de heetste zone van de SAF heeft een hoog gehalte aan een Si-bevattend gas dat moet worden teruggewonnen in de buitenste ladingslagen als de Si-terugwinning hoog moet zijn.

- De Si-terugwinnende reacties in de buitenste ladingslagen verhitten de lading tot een zeer hoge temperatuur en creëren een kleverige lading die niet gemakkelijk in de heetste zone vloeit.

- Het gas uit de oven bevat aanzienlijke hoeveelheden stof bestaande uit SiO2.

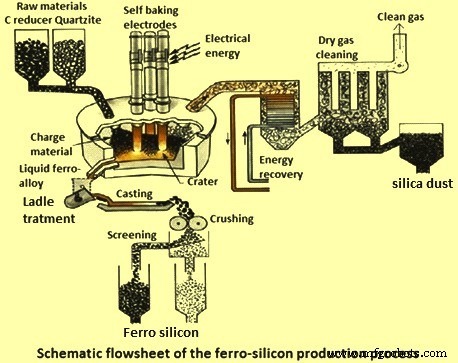

Het schematische stroomschema voor het productieproces van Fe-Si wordt gegeven in figuur 1.

Fig 1 Schematisch stroomschema van het productieproces voor Fe-Si

Grondstoffen

Fe-Si wordt geproduceerd door Fe-bevattende materialen en Si-bevattende materialen te smelten, meestal in een SAF. Fe heeft de vorm van ijzererts, staalschroot of walshuid en Si heeft normaal de vorm van kwartsietklonten. Deze worden gecombineerd met koolstofhoudend materiaal zoals steenkool of petroleumcokes en een vulmiddel zoals houtsnippers. Kwartsiet is de bron voor Si in het carbo-thermische proces. De zuiverheid van kwartsieten is meestal lager dan die van andere soorten kwartsafzettingen en is normaal gesproken geschikt voor de productie van Fe-Si.

Ovenbaarheid is een veelgebruikte internationale industriële kwaliteitsterm die wordt gebruikt voor kwartsiet. Het kwartsiet heeft een goede ovenbaarheid wanneer al zijn chemische en fysische criteria zodanig zijn dat het een geschikte silicagrondstof wordt voor de productie van Fe-Si met een hoog gehalte aan Si bij hoge procesprestaties. De absolute kwaliteitseisen van de kwartsietgrondstof zijn die welke nodig zijn om het proces te optimaliseren en omvatten (i) chemie, (ii) materiaalafmetingen (meestal 10 mm tot 150 mm), (iii) mechanische sterkte, ( iv) thermische sterkte en (v) verzachtende eigenschappen.

Chemie en grootte zijn de meest voorkomende specificaties die door alle Fe-Si-producenten worden gebruikt voor het specificeren van kwartsiet. De vereisten voor de chemie zijn gerelateerd aan het gehalte aan onzuiverheidselementen, met name elementen zoals Al, Ca, titanium (Ti), boor (B) en fosfor (P). Normaal gesproken komen elementen die edeler zijn dan Si (bijv. Al en Ca) in het product terecht, terwijl de vluchtige componenten in het afgas gaan. De reacties in de oven zijn echter veel gecompliceerder dan dat en ook de verdeling van de elementen in de grondstoffen bepaalt waar de elementen heen gaan. Sommige elementen, met name alkaliën zoals natrium (Na) en kalium (K), kunnen het smeltpunt van kwartsiet zelfs verlagen. Over het algemeen zijn de eisen aan de grondstoffen verbonden met de eisen van de producten. De productie van Fe-Si heeft meestal eisen die hogere gehalten aan de moeilijkste elementen mogelijk maken.

De maatvereisten kunnen variëren voor de verschillende planten en variëren van 10 mm tot 150 mm. Sommige producenten hebben echter specificaties voor smallere maten. Sommige Fe-Si-producenten richten zich op, of meten de mechanische sterkte en thermische sterkte, hoewel deze meestal niet zijn opgenomen in de specificaties aan de leverancier. Bovendien richten sommige producenten zich op de verzachtende eigenschappen van het kwartsiet. Verder kunnen aanvullende eisen worden gedefinieerd door de individuele producent, afhankelijk van wat het meest optimaal is voor de specifieke operatie.

De mechanische eigenschappen van kwartsiet beïnvloeden de verkleining van de grondstoffen tijdens productie in de mijn, transport en opslag vóór het laden. Het gegenereerde fijne materiaal veroorzaakt problemen voor het carbo-thermische proces, omdat het de doorlaatbaarheid van de lading kan verlagen en de gasstroom van de lagere delen van de oven naar de hogere delen kan belemmeren waar SiO-gas reageert met de niet-gereageerde C in de lading om zich te vormen SiC, een belangrijke reactie in de oven. Bovendien condenseert een deel van het SiO-gas en vormt een kleverig mengsel van Si02 en vloeibaar Si. Verlies van SiO-gas door gasafvoerkanalen en verminderde Si-terugwinning kan te wijten zijn aan de lage permeabiliteit van de lading.

Boetes worden gedefinieerd door twee verschillende criteria. In deze context worden fijne deeltjes gedefinieerd als materiaal kleiner dan 2 mm, wat het meest kritisch is voor het proces. Boetes kleiner dan 2 mm verlagen de doorlaatbaarheid van de lading. Boetes kunnen ook worden gedefinieerd als het materiaal met een klompgrootte onder de specificaties (bijv. -10 mm). Wat betreft de mechanische eigenschappen, de thermomechanische eigenschappen zijn voornamelijk gerelateerd aan de vorming van fijne deeltjes, maar in dit geval vindt de vorming van fijne deeltjes plaats in de oven, aangezien slechte thermomechanische eigenschappen resulteren in desintegratie van het kwartsiet als gevolg van de extreme hitte in de oven. In het ideale geval moet het klonterige kwartsiet zijn oorspronkelijke grootte behouden terwijl het door de lading naar beneden beweegt, totdat het kwartsiet zacht begint te worden en smelt in de lagere delen van de oven bij de spouwmuur.

Hoewel het grootste deel van het kwartsiet waarschijnlijk tot op zekere hoogte zal desintegreren, mag het niet worden verpulverd en te veel fijne deeltjes genereren die de doorlaatbaarheid van de lading verlagen, zoals hierboven beschreven. Deze verkleining kan in extreme gevallen ook resulteren in een popping-effect waarbij in sommige gevallen fragmenten van kwartsiet in de lucht kunnen worden gegooid. Kwartsiet met een lage thermische stabiliteit dat uiteenvalt in de lading, kan ook bijdragen aan de vorming van slakken in de oven.

De verzachtende eigenschappen van het kwartsiet zijn een andere kant van de thermomechanische eigenschappen. De verwekingstemperatuur, of verwekingsinterval, is de temperatuur waarop het kwartsiet begint te smelten. Dit is lager dan het smeltpunt van kwartsiet bij 1723 ° C. De verwekingstemperatuur moet zo dicht mogelijk bij de smelttemperatuur van kwartsiet liggen om het ideale proces te bereiken waarbij kwartsiet naar de wanden van de holte gaat voordat het begint te smelten en druppelt gesmolten kwartsiet druppelt uit de spouwmuur in de spouw, waar Si-vormende reacties plaatsvinden. Van alkali-elementen (en in mindere mate aardalkaliën) is bekend dat ze de smelttemperatuur van het kwartsiet beïnvloeden. Opgemerkt moet worden dat het kwartsiet, dat begint te verzachten of zelfs te hoog in de oven smelt, een kleverige massa creëert, die agglomereert met andere deeltjes en elektrisch geleidend wordt en de elektrische paden in de oven verandert en zelfs het vermogen van de boog.

Ondergedompelde boogoven voor de productie van Fe-Si

Commerciële kwaliteit Fe-Si met een Si-gehalte van 15% wordt over het algemeen geproduceerd in de hoogoven (BF) die is bekleed met zure vuurvaste stenen. Fe-Si met een hoger Si-gehalte wordt normaal geproduceerd in SAF. De grootte van een SAF die Fe-Si produceert, wordt gegeven in termen van elektrische belasting en varieert van 1-2 MVA tot meer dan 40 MVA. De afmetingen van SAF's bestaan doorgaans uit een diameter tot 10 meter en een diepte van 3,5 meter. Elektrische energie wordt geleverd via driefasige wisselstroom (AC) door de drie elektroden die diep in de lading zijn ondergedompeld. Het specifieke energieverbruik is typisch tot 9 MWh – 10 MWh (megawattuur) per ton geproduceerd Fe-Si (75% Si). Om efficiënt te werken en de vaste kosten per eenheid te verlagen, moet een SAF continu, 24 uur per dag draaien.

De benodigde warmte voor de sterk endotherme reacties van SiO2-reductie wordt direct in de lading van de SAF-lading gegenereerd als gevolg van de stroom door resistieve verwarming en door boogverwarming die brandt in de gaskamers die zich nabij de punt van de elektroden bevinden. De interne structuur van de oven en de temperatuurverdeling in de reactiezones hangen nauw samen met de verhoudingen van de warmte die in de oven wordt gegenereerd volgens het principe van weerstandsverwarming en boogverwarming. Een van de belangrijkste structurele elementen van de Fe-Si-oven is ondergedompeld in de zelfbakkende 'Soderberg'-elektroden die de elektriciteit leveren die nodig is voor het proces. Het branden van een elektrische boog en de temperatuuromstandigheden van de reactiezones hebben een nauwe relatie met de positie van de elektrodenpunten in de oven. De stroom verwarmt een deel van de lading tot ongeveer 2000 ° C in het heetste deel. Bij deze hoge temperatuur wordt het SiO2 gereduceerd tot gesmolten Si.

De temperatuurverdeling van reactiezones is niet onderhevig aan directe metingen, maar om de juiste elektrische en temperatuuromstandigheden van het proces te verschaffen, is het noodzakelijk om het glijden van de elektroden systematisch uit te voeren. De optimale positie van de elektroden leidt tot het minimaliseren van economische indicatoren van het proces. In periodes van goede en stabiele werking van de SAF in de reactiezones zijn voorwaarden voor de continue ontwikkeling van nieuwe producten van de SiO2-reductie. Dit proces heeft een cyclisch karakter en gaat gepaard met smelten en periodieke penetratie van vloeibaar SiO2 in de boogkamers.

SAF heeft een kap in het bovenste deel van de oven die de hete gassen door een schoorsteen naar een gasreinigingssysteem leidt. De grondstoffen namelijk kwartsiet, Fe-lagermaterialen en C-lagermaterialen worden op transportbanden getransporteerd en apart opgeslagen in dagbakken. De grondstoffen in de vorm van de mengselbatch bestaande uit kwartsiet, C-reductoren en dragers van Fe worden gewogen, gecombineerd in de vereiste verhoudingen, gemengd en via laadbuizen in de oven geladen. Deze buizen bevinden zich met uitlaten naar de elektroden. Het aantal buizen dat de elektroden omgeeft, verschilt van oven tot oven. Het geladen materiaal bevindt zich op hetzelfde niveau als de vloer buiten de oven, omgeven door een kap die op verschillende secties stookpoorten heeft en deze secties kunnen tijdens een stookperiode worden geopend.

Productieproces van Fe-Si

De grondstoffen worden van bovenaf in de oven geladen. Elektriciteit met hoge stroom en lage spanning wordt geleverd via een transformator en in de oven via C-elektroden. Het proces is zeer energie-intensief en vereist ongeveer 9.000 kWh tot 10.000 kWh (kilowattuur) elektriciteit om één ton 75% Fe-Si te produceren.

SAF gebruikt voor de productie van Fe-Si wordt meestal gebruikt in cycli met stoken, laden en tappen als de belangrijkste bewerkingen. Tijdens het stoken wordt de dunne korst bovenop de lading gebroken en wordt de oude lading naar de elektrode geduwd. De nieuwe lading wordt dan bovenop de oude lading gelegd.

De stooklaadcyclus is een operationele cyclus. Het stoken wordt uitgevoerd door een speciale bewegende machine die is uitgerust met een stokstang die voor de machine is gemonteerd. De ongelijkmatig geladen last kan via de stookpoort met de machine worden verdeeld. Oud geladen materiaal aan het oppervlak wordt naar de elektroden gedistribueerd waar zich rond de elektroden holtes hebben gevormd. Deze depressies worden gevormd door de hete reactiezone in de holte.

In de oven wordt de lading verwarmd tot ongeveer 1815 ° C. Bij die temperatuur combineert het kwartsiet met de C in de reductiemiddelen, waarbij koolmonoxide (CO) gas wordt gevormd en Si vrijkomt, dat een legering vormt met gesmolten Fe. Gesmolten Fe-Si hoopt zich op op de bodem van de oven. Het sporenelementgehalte van de grondstoffen (inclusief kwartsietreductiematerialen en elektroden) wordt naar het product gedragen.

Periodiek wordt met gelijke tussenpozen vloeibare ferrolegering in de pan getapt, via een van de tapgaten in de ovenbekleding. De kraangaten bevinden zich in de overgang tussen de zij- en onderbekleding van de oven. Het aantal kraangaten verschilt van oven tot oven. Het kraangat wordt meestal mechanisch geopend en gesloten met een speciaal kleimengsel.

De afgassen worden door een gasreinigingsinstallatie geleid voor het verwijderen van het stof waarvan het hoofdgehalte amorf gecondenseerd SiO2 is. Dit stof wordt over het algemeen gebruikt als vulmateriaal in beton, keramiek, vuurvaste materialen, rubber en andere geschikte toepassingen. Een oven produceert ongeveer 0,2 ton tot 0,4 ton SiO2-stof per ton ferrolegering. Het gereinigde gas bevat voornamelijk CO, zwaveldioxide (SO2), koolstofdioxide (CO2) en stikstofoxiden (NOx). De warmte van de gassen kan worden teruggewonnen in het afvalwarmteterugwinningssysteem.

De reacties

Het productieproces van Fe-Si bestaat uit een proces bij hoge temperatuur waarbij SiO2 wordt gereduceerd met C tot Si en CO (g). De algehele reactie van het proces is gebaseerd op de carbo-thermische reactie die wordt geïdealiseerd als de onderstaande reactie.

SiO2(s) + 2C(s) =2Si (l) + 2CO (g) Delta H bij 2000 graden C =687 kJ/mol

De Fe-Si-oven is normaal verdeeld in twee zones, namelijk (i) een binnenste hete zone en (ii) een buitenste kouder gebied. Si wordt geproduceerd in de binnenste zone. De evenwichtsvoorwaarde voor de productie van Si wordt gegeven door de volgende reactie.

SiO (g) + SiC (s) =2Si (l) + CO (g)

De temperatuur voor de productie van Si is ongeveer 2000 ° C. Dan is de evenwichtsdruk van SiO voor de bovenstaande reactie bij 1 atmosfeer 0,5 atmosfeer. Om een hoge terugwinning van Si te krijgen, moet dit SiO worden teruggewonnen in de koudere delen van de oven. Het SiO wordt gewonnen door een reactie met de C of door condensatie. Het SiO dat niet wordt teruggewonnen, gaat verloren als SiO2-stof.

Het vermogen van een C-materiaal om te reageren met SiO wordt de reactiviteit genoemd. Bij hoge reactiviteit reageert veel van de C met SiO om SiC in de buitenste zone te vormen. Als de reactiviteit laag is, kan vrij C de binnenste zone bereiken. Er wordt dan minder Si en meer SiO en CO geproduceerd. Door de lage reactiviteit in de buitenste zone condenseert meer SiO. Aangezien de condensatie warmte levert, is er een grens aan de condensatie. Wanneer de limiet wordt overschreden, verlaat SiO de oven. Als de reactiviteit laag is, moet het C-saldo in de lading worden verlaagd om SiC-afzettingen te voorkomen. In zo'n geval neemt de terugwinning van Si af.

In de praktijk is er altijd enig siliciumverlies in het gas. Dit komt voornamelijk door een verlies van de gassoort SiO. De SiO verbrandt samen met CO in overtollige lucht boven de lading. Een meer nauwkeurige beschrijving van het proces is complexer en omvat veel tussenreacties en compliceert de situatie enorm van wat de bovenstaande reactie beschrijft. Het inwendige van een SAF kan worden onderverdeeld in een zone met hoge temperatuur (rond 2000 ° C) en zone met lagere temperatuur (minder dan 1815 ° C), waar verschillende reacties domineren. In de hoge temperatuurzone rond de elektrodetip treden de volgende reacties op.

2SiO2 (s, l) + SiC(s) =3SiO (g) + CO (g) Delta H bij 2000 deg C =1364 kJ/mol

SiO2 (s, l) + Si (l) =2SiO (g) Delta H bij 2000 graden C=599 kJ/mol

SiO (g) + SiC (s) =Si (l) + CO (g) Delta H bij 2000 graden C =167 kJ/mol

De langzaamste van deze drie zijn waarschijnlijk de SiO(g)-producerende reacties die een groot deel van de ontwikkelde elektrische energie verbruiken. Si kan worden geproduceerd door reactie bij temperaturen boven 1815 ° C. Het SiO-gas gaat omhoog in de oven en wordt gewonnen door reactie C met het materiaal zoals hieronder aangegeven of door condensatie waarbij de temperatuur voldoende laag is (minder dan 1800 ° C) . De laatste twee reacties hieronder zijn omkeerbaar.

SiO (g) + 2C (s) =SiC (s) + CO (g) Delta H bij 1800 graden C =-78 kJ/mol

3SiO (g) + CO (g) =2SiO2 (s, l) + SiC (s) Delta H bij 1800 graden C =-1380 kJ/mol

2SiO (g) =SiO2 (s, l) + Si (l) Delta H bij 1800 graden C =– 606 kJ/mol

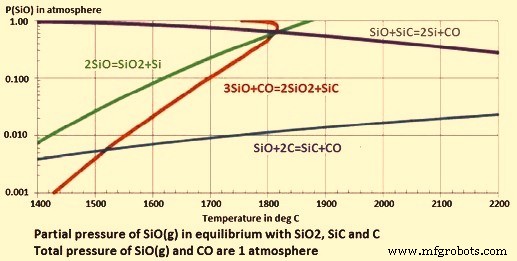

De laatste twee condensaatproducerende reacties zijn sterk exotherm en zijn de belangrijkste factor hoe warmte naar boven in de oven wordt getransporteerd. De evenwichtsomstandigheden voor de andere reacties zijn weergegeven in figuur 2.

Fig 2 Partiële druk van SiO (g) in evenwicht met SiO2, SiC en C

Aan de bovenkant van de ovenlading kan de temperatuur variëren tussen 1000 ° C en 1700 ° C. De typische industriële siliciumopbrengst is ongeveer 85% in een goed werkende oven. SIC-vormende reactie is de SiO-terugwinningsreactie die de voorkeur heeft boven 1512°C. Beneden deze temperatuur wordt SiO-gas in het algemeen opgevangen door de laatste twee condensaatproducerende reacties. De temperatuur heeft een groot effect op de evenwichtsomstandigheden voor deze reacties. Als de temperatuur aan de top ongeveer 1620 ° C is (partiële druk van SiO=0,1 atm.) en de belangrijkste SiO-terugwinning door condensatie gaat, dan is de opbrengst aan Si ongeveer 80 %.

Verfijning en gieten van Fe-Si

Onzuiverheden in de vloeibare ferrolegering, zoals Al en Ca, kunnen worden verwijderd door zuurstof (O2) en lucht terwijl de legering zich in de gietpan in de gesmolten fase bevindt voordat wordt gegoten. De vloeibare ferro-legering kan uit de oven in een vuurvaste beklede stalen pollepel worden getapt.

Vloeibaar Fe-Si wordt vanuit de pollepels in grote, platte gietijzeren mallen gegoten. De vormen worden bereid door een laag Fe-Si-fijnstof op het vormoppervlak aan te brengen. Het gegoten materiaal wordt uit de mallen gehaald wanneer het is afgekoeld tot een niveau waarop de materiaalsterkte hoog genoeg is om te worden verwijderd en in stapels gestapeld voor verdere koeling. Na afkoeling en stolling wordt het Fe-Si fijngemaakt en gezeefd om de vereiste klontjes te produceren. Tijdens het verpletteren worden enkele boetes gegenereerd. Dergelijk fijn materiaal kan verder worden vermalen tot een poeder, gecombineerd met een bindmiddel, en gevormd tot briketten. De smelt kan ook worden gegranuleerd.

Alle soorten Fe-Si worden geproduceerd met in wezen hetzelfde proces, maar er zijn bepaalde aanvullende stappen nodig om Fe-Si met een hogere zuiverheid te produceren. Dergelijke kwaliteiten worden geproduceerd met grondstoffen die minder onzuiverheden bevatten. Daarnaast vinden in de pollepels verfijning van het vloeibare Fe-Si plaats om ongewenste onzuiverheden te verwijderen en de toevoeging van speciale legeringselementen. Deze verdere verwerking om Fe-Si met een hogere zuiverheid te produceren, staat bekend als pollepelmetallurgie. Speciale kwaliteit 15 % Fe-Si voor dichte mediumtoepassing wordt typisch geproduceerd door 75 % Fe-Si opnieuw te smelten met staalschroot in een vlamboogoven en te gieten in een hogedrukwaternevel.

Productieproces

- 3D Systems Figuur 4 Productie

- Lean productie ontmoet Industrie 4.0

- Operations + Maintenance =Productie

- FILLER MASTERBATCH IN PP PLASTIC PRODUCTIE - PP FILLER MASTERBATCH

- Duurzame UAV-snelheden tot productie

- Digitalisering van productiefaciliteiten

- Prototype-injectiematrijzen versus productie-injectiematrijzen

- 5 voordelen van productiecontrole op afstand

- Huren versus kopen van productieapparatuur

- Wat te doen om de productiekwaliteit te verbeteren?

- Wat is een productielijn?