Stalen buis

Stalen buizen zijn lange, holle buizen die voor verschillende doeleinden worden gebruikt. Ze worden geproduceerd door twee verschillende methoden die resulteren in een gelaste of naadloze buis. Bij beide methoden wordt ruw staal eerst gegoten in een meer werkbare uitgangsvorm. Vervolgens wordt er een buis van gemaakt door het staal uit te rekken tot een naadloze buis of de randen samen te drukken en af te dichten met een las. De eerste methoden voor het produceren van stalen buizen werden in het begin van de 19e eeuw geïntroduceerd en hebben zich gestaag ontwikkeld tot de moderne processen die we tegenwoordig gebruiken. Elk jaar worden miljoenen tonnen stalen buizen geproduceerd. Door zijn veelzijdigheid is het het meest gebruikte product van de staalindustrie.

Stalen buizen zijn op verschillende plaatsen te vinden. Omdat ze sterk zijn, worden ze ondergronds gebruikt voor het transport van water en gas door steden en dorpen. Ze worden ook gebruikt in de bouw om elektrische draden te beschermen. Hoewel stalen buizen sterk zijn, kunnen ze ook licht van gewicht zijn. Dit maakt ze perfect voor gebruik bij de fabricage van fietsframes. Andere plaatsen die ze nuttig vinden, zijn in auto's, koeleenheden, verwarmings- en sanitairsystemen, vlaggenmasten, straatlantaarns en medicijnen om er maar een paar te noemen.

Geschiedenis

Mensen gebruiken al duizenden jaren pijpen. Misschien was het eerste gebruik door oude landbouwers die water van beken en rivieren naar hun velden leidden. Archeologisch bewijs suggereert dat de Chinezen al in 2000

De ontwikkeling van de moderne gelaste stalen buis gaat terug tot het begin van de 19e eeuw. In 1815 vond William Murdock een systeem voor het branden van kolen uit. Om de hele stad Londen van deze lichten te voorzien, voegde Murdock de lopen van afgedankte musketten aan elkaar. Hij gebruikte deze doorlopende pijpleiding om het kolengas te transporteren. Toen zijn verlichtingssysteem succesvol bleek, ontstond er een grotere vraag naar lange metalen buizen. Om voldoende buizen te produceren om aan deze vraag te voldoen, gingen verschillende uitvinders aan de slag met de ontwikkeling van nieuwe processen voor het maken van buizen.

Een vroege opmerkelijke methode voor het snel en goedkoop produceren van metalen buizen werd gepatenteerd door James Russell in 1824. In zijn methode werden buizen gemaakt door tegenover elkaar liggende randen van een platte ijzeren strip aan elkaar te koppelen. Het metaal werd eerst verhit totdat het kneedbaar was. Met behulp van een valhamer werden de randen samengevouwen en gelast. De pijp werd afgewerkt door hem door een groef en walserij te leiden.

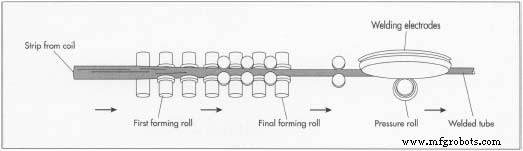

De methode van Russell werd niet lang gebruikt, want in het volgende jaar ontwikkelde Comelius Whitehouse een betere methode om metalen buizen te maken. Dit proces, het stuiklasproces genoemd, vormt de basis voor onze huidige procedures voor het maken van buizen. Bij zijn methode werden dunne ijzeren platen verhit en door een kegelvormige opening getrokken. Terwijl het metaal door de opening ging, krulden de randen op en vormden een pijpvorm. De twee uiteinden werden aan elkaar gelast om de pijp af te werken. De eerste fabriek om te gebruiken  Gelaste buis wordt gevormd door stalen strips door een reeks gegroefde rollen te rollen die het materiaal in een cirkelvorm vormen. Vervolgens passeert de ongelaste buis laselektroden. Deze apparaten verzegelen de twee uiteinden van de buis aan elkaar. dit proces in de Verenigde Staten werd in 1832 in Philadelphia geopend.

Gelaste buis wordt gevormd door stalen strips door een reeks gegroefde rollen te rollen die het materiaal in een cirkelvorm vormen. Vervolgens passeert de ongelaste buis laselektroden. Deze apparaten verzegelen de twee uiteinden van de buis aan elkaar. dit proces in de Verenigde Staten werd in 1832 in Philadelphia geopend.

Geleidelijk aan kwamen er verbeteringen in de Whitehouse-methode. Een van de belangrijkste innovaties werd in 1911 door John Moon geïntroduceerd. Hij stelde de continue procesmethode voor waarbij een fabriek in een oneindige stroom pijp kon produceren. Hij bouwde machines voor dit specifieke doel en veel fabrieken voor de productie van pijpen namen het over.

Terwijl de gelaste buisprocessen werden ontwikkeld, ontstond er een behoefte aan naadloze metalen buizen. Naadloze buizen zijn buizen die geen lasnaad hebben. Ze werden voor het eerst gemaakt door een gat door het midden van een massieve cilinder te boren. Deze methode is ontwikkeld aan het einde van de 19e eeuw. Dit soort buizen waren perfect voor fietsframes omdat ze dunne wanden hebben, lichtgewicht maar sterk zijn. In 1895 werd de eerste fabriek gebouwd die naadloze buizen produceerde. Toen de fietsproductie plaatsmaakte voor de autoproductie, waren er nog steeds naadloze buizen nodig voor benzine- en olieleidingen. Deze vraag werd nog groter naarmate er grotere olievoorraden werden gevonden.

Al in 1840 konden ijzerwerkers al naadloze buizen maken. Bij één methode werd een gat geboord door een massief metalen, ronde knuppel. De knuppel werd vervolgens verwarmd en door een reeks matrijzen getrokken, waardoor deze werd verlengd om een pijp te vormen. Deze methode was inefficiënt omdat het moeilijk was om het gat in het midden te boren. Dit resulteerde in een ongelijke buis waarvan de ene kant dikker was dan de andere. In 1888 kreeg een verbeterde methode een patent. Bij dit proces werd de massieve snavel gegoten rond een vuurvaste bakstenen kern. Toen het was afgekoeld, werd de steen verwijderd en liet een gat in het midden achter. Sindsdien hebben nieuwe roltechnieken deze methoden vervangen.

Ontwerp

Er zijn twee soorten stalen buizen, de ene is naadloos en de andere heeft een enkele lasnaad over de hele lengte. Beide hebben verschillende toepassingen. Naadloze buizen zijn doorgaans lichter van gewicht en hebben dunnere wanden. Ze worden gebruikt voor fietsen en het transporteren van vloeistoffen. Naadbuizen zijn zwaarder en stijver. Ze hebben een betere consistentie en zijn doorgaans rechter. Ze worden gebruikt voor zaken als gastransport, elektriciteitsleidingen en sanitair. Meestal worden ze gebruikt in gevallen waarin de buis niet onder een hoge mate van spanning wordt geplaatst.

Tijdens de productie kunnen bepaalde buiskarakteristieken worden gecontroleerd. De diameter van de buis wordt bijvoorbeeld vaak aangepast, afhankelijk van hoe deze zal worden gebruikt. De diameter kan variëren van kleine pijpjes die worden gebruikt om injectienaalden te maken tot grote pijpen die worden gebruikt om gas door een stad te transporteren. Ook de wanddikte van de leiding kan worden geregeld. Vaak heeft de staalsoort ook invloed op de sterkte en flexibiliteit van buizen. Andere controleerbare kenmerken zijn lengte, coatingmateriaal en eindafwerking.

Grondstoffen

De primaire grondstof bij de productie van buizen is staal. Staal bestaat voornamelijk uit ijzer. Andere metalen die in de legering aanwezig kunnen zijn, zijn aluminium, mangaan, titanium, wolfraam, vanadium en zirkonium. Sommige afwerkingsmaterialen worden soms gebruikt tijdens de productie. Verf kan bijvoorbeeld zijn: Naadloze buis wordt vervaardigd met behulp van een proces dat een massieve knuppel verwarmt en in een cilindrische vorm vormt en vervolgens rolt totdat het is uitgerekt en uitgehold. Omdat het uitgeholde midden onregelmatig gevormd is, wordt tijdens het rollen een kogelvormige doorsteekpunt door het midden van de knuppel geduwd. gebruikt als de buis is gecoat. Meestal wordt aan het einde van de productielijn een kleine hoeveelheid olie op stalen buizen aangebracht. Dit helpt de buis te beschermen. Hoewel het eigenlijk geen onderdeel is van het eindproduct, wordt zwavelzuur in één fabricagestap gebruikt om de pijp te reinigen.

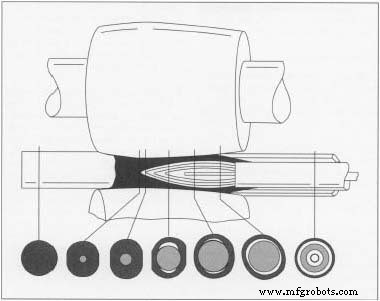

Naadloze buis wordt vervaardigd met behulp van een proces dat een massieve knuppel verwarmt en in een cilindrische vorm vormt en vervolgens rolt totdat het is uitgerekt en uitgehold. Omdat het uitgeholde midden onregelmatig gevormd is, wordt tijdens het rollen een kogelvormige doorsteekpunt door het midden van de knuppel geduwd. gebruikt als de buis is gecoat. Meestal wordt aan het einde van de productielijn een kleine hoeveelheid olie op stalen buizen aangebracht. Dit helpt de buis te beschermen. Hoewel het eigenlijk geen onderdeel is van het eindproduct, wordt zwavelzuur in één fabricagestap gebruikt om de pijp te reinigen.

Het fabricageproces

Stalen buizen worden gemaakt door twee verschillende processen. De totale productiemethode voor beide processen omvat drie stappen. Eerst wordt ruw staal omgezet in een meer werkbare vorm. Vervolgens wordt de pijp gevormd op een continue of semi-continue productielijn. Ten slotte wordt de buis gesneden en aangepast om aan de behoeften van de klant te voldoen.

Productie van ingots

- 1 Gesmolten staal wordt gemaakt door ijzererts en cokes (een koolstofrijke stof die ontstaat wanneer steenkool wordt verwarmd in afwezigheid van lucht) in een oven te smelten en vervolgens het grootste deel van de koolstof te verwijderen door zuurstof in de vloeistof te blazen. Het gesmolten staal wordt vervolgens in grote, dikwandige ijzeren mallen gegoten, waar het afkoelt tot ingots.

- 2 Om platte producten zoals platen en platen te vormen, of lange producten zoals staven en staven, worden onder enorme druk blokken tussen grote rollen gevormd.

Bloemen en platen produceren

- 3 Om een bloei te produceren, wordt de ingot door een paar gegroefde stalen rollen geleid die gestapeld zijn. Dit soort walsen wordt "tweehoge molens" genoemd. In sommige gevallen worden drie rollen gebruikt. De rollen zijn zo gemonteerd dat hun groeven samenvallen en ze bewegen in tegengestelde richtingen. Deze actie zorgt ervoor dat het staal wordt geperst en uitgerekt tot dunnere, langere stukken. Wanneer de rollen door de menselijke operator worden omgekeerd, wordt het staal teruggetrokken waardoor het dunner en langer wordt. Dit proces wordt herhaald totdat het staal de gewenste vorm heeft bereikt. Tijdens dit proces draaien machines, manipulatoren genaamd, het staal om zodat elke kant gelijkmatig wordt verwerkt.

- 4 Ingots kunnen ook tot platen worden gerold in een proces dat vergelijkbaar is met het proces voor het maken van bloemen. Het staal wordt door een paar gestapelde rollen geleid die het uitrekken. Er zijn echter ook rollen aan de zijkant gemonteerd om de breedte van de platen te regelen. Wanneer het staal de gewenste vorm krijgt, worden de ongelijke uiteinden afgesneden en worden de plakken of bloemen in kortere stukken gesneden.

Verdere verwerking

- 5 Bloemen worden doorgaans verder verwerkt voordat ze tot buizen worden verwerkt. Bloemen worden omgezet in knuppels door ze door meer rollende apparaten te halen, waardoor ze langer en smaller worden. De knuppels worden gesneden door apparaten die bekend staan als vliegende scharen. Dit is een paar gesynchroniseerde scharen die met de bewegende knuppel mee racen en snijden. Dit maakt efficiënt snijden mogelijk zonder het productieproces te stoppen. Deze knuppels worden gestapeld en zullen uiteindelijk naadloze buizen worden.

- 6 Platen zijn ook herwerkt. Om ze kneedbaar te maken, worden ze eerst verwarmd tot 2.200 ° F (1.204 ° C). Hierdoor vormt zich een oxidelaag op het oppervlak van de plaat. Deze coating wordt afgebroken met een kalkbreker en een hogedrukspuit. De platen worden vervolgens door een reeks rollen op een hete molen gestuurd en tot dunne smalle stroken staal gemaakt, skelp genaamd. Deze molen kan wel een halve mijl lang zijn. Naarmate de platen door de rollen gaan, worden ze dunner en langer. In de loop van ongeveer drie minuten kan een enkele plaat worden omgezet van een stuk staal van 15,2 cm dik in een dun stalen lint dat wel een kwart mijl lang kan zijn.

- 7 Na het strekken wordt het staal gebeitst. Dit proces houdt in dat het door een reeks tanks wordt geleid die zwavelzuur bevatten om het metaal te reinigen. Tot slot wordt het gespoeld met koud en heet water, gedroogd en vervolgens op grote spoelen opgerold en verpakt voor transport naar een pijpenfabriek.

Pijpen maken

- 8 Zowel skelp als knuppels worden gebruikt om pijpen te maken. Van Skelp wordt een gelaste buis gemaakt. Het wordt eerst op een afwikkelmachine geplaatst. Terwijl de stalen spoel wordt afgewikkeld, wordt deze verwarmd. Het staal wordt vervolgens door een reeks gegroefde rollen gevoerd. Bij het passeren zorgen de rollen ervoor dat de randen van de skelp samenkrullen. Dit vormt een ongelaste buis.

- 9 Het staal passeert vervolgens laselektroden. Deze apparaten verzegelen de twee uiteinden van de buis aan elkaar. De lasnaad wordt vervolgens door een hogedrukrol geleid, wat helpt om een strakke las te creëren. De buis wordt vervolgens op de gewenste lengte gesneden en gestapeld voor verdere verwerking. Gelaste stalen buizen zijn een continu proces en kunnen, afhankelijk van de grootte van de buis, met een snelheid van 335,3 m per minuut worden gemaakt.

- 10 Wanneer naadloze buizen nodig zijn, worden vierkante knuppels gebruikt voor de productie. Ze worden verwarmd en gevormd tot een cilindervorm, ook wel een ronde genoemd. De ronde wordt vervolgens in een oven geplaatst waar het witgloeiend wordt verwarmd. De verwarmde ronde wordt vervolgens met grote druk gerold. Dit rollen onder hoge druk zorgt ervoor dat de knuppel zich uitrekt en een gat vormt in het midden. Omdat dit gat een onregelmatige vorm heeft, wordt tijdens het rollen een kogelvormig prikpunt door het midden van de knuppel geduwd. Na de doorsteekfase kan de pijp nog steeds een onregelmatige dikte en vorm hebben. Om dit te corrigeren wordt het door een andere reeks walserijen geleid.

Definitieve verwerking

- 11 Nadat beide soorten buizen zijn gemaakt, kunnen ze door een richtmachine worden gehaald. Ze kunnen ook worden voorzien van verbindingen zodat twee of meer stukken buis kunnen worden verbonden. Het meest voorkomende type verbinding voor pijpen met kleinere diameters is draadsnijden - strakke groeven die in het uiteinde van de pijp worden gesneden. Ook worden de leidingen door een meetmachine gestuurd. Deze informatie wordt samen met andere kwaliteitscontrolegegevens automatisch op de pijp gestencild. De buis wordt vervolgens bespoten met een lichte laag beschermende olie. De meeste pijp wordt meestal behandeld om roesten te voorkomen. Dit gebeurt door het te verzinken of te voorzien van een zinkcoating. Afhankelijk van het gebruik van de buis kunnen andere verven of coatings worden gebruikt.

Kwaliteitscontrole

Er worden verschillende maatregelen genomen om ervoor te zorgen dat de afgewerkte stalen buis aan de specificaties voldoet. Er worden bijvoorbeeld röntgenmeters gebruikt om de dikte van het staal te regelen. De meters werken met behulp van twee röntgenstralen. Eén straal is gericht op een staal van bekende dikte. De andere is gericht op het passerende staal op de productielijn. Als er een afwijking is tussen de twee stralen, zal de meter automatisch een aanpassing van de grootte van de rollen activeren om te compenseren.

Aan het einde van het proces worden leidingen ook gecontroleerd op defecten. Een methode om een pijp te testen is door een speciale machine te gebruiken. Deze machine vult de leiding met water en verhoogt vervolgens de druk om te zien of deze standhoudt. Defecte leidingen worden teruggestuurd voor schroot.

Productieproces