Deoxidatie van staal

Deoxidatie van staal

Het staalproductieproces bestaat uit het raffineren van heet metaal tot staal dat onder oxiderende atmosfeer wordt gedaan. Tijdens het raffinageproces lost zuurstof op in staal. Dit zijn de belangrijkste bronnen van zuurstof in staal.

- Zuurstof blazen

- Gebruik van oxiderende slakken en ijzererts tijdens de staalproductieprocessen

- Plukken van atmosferische zuurstof door het vloeibare staal tijdens de krioelende operatie

- Oxiderende vuurvaste materialen van de voering

- Verroeste en natte schroot.

Deoxidatie is de laatste fase in de staalproductie. Tijdens het maken van staal bevat het staalbad op het moment van tappen 400 tot 800 ppm activiteit van zuurstof. Deoxidatie wordt uitgevoerd tijdens het tappen door in de gietpan geschikte hoeveelheden ferrolegeringen of andere speciale desoxidatiemiddelen toe te voegen. Als aan het einde van de slag het koolstofgehalte van het staal onder de specificaties ligt, wordt het vloeibare staal ook opnieuw gecarboniseerd in de krioelende pollepel. Grote toevoegingen in de krioelende pollepel hebben echter een nadelig effect op de temperatuur van het vloeibare staal.

De oplosbaarheid van zuurstof in staal is verwaarloosbaar klein. Tijdens het stollen van gesmolten staal wordt overtollige zuurstof door het stollende staal afgevoerd. De oplosbaarheid van zuurstof in vloeibaar staal is 0,23% bij 1700 ° C. Het neemt af tijdens het afkoelproces en daalt vervolgens sterk tijdens het stollen van vloeibaar staal tot 0,003% in massief staal.

De overtollige zuurstof die vrijkomt uit de vaste oplossing oxideert de componenten van staal zoals C, Fe en legeringselementen, wat resulteert in blaasgaten en niet-metalen insluitsels die in de gietstalen structuur worden opgesloten. Zowel blaasgaten als insluitsels hebben een aanzienlijk effect op de mechanische eigenschappen en hebben een nadelige invloed op de staalkwaliteit.

Om oxidatie van stalen onderdelen tijdens het stollen te voorkomen, moet het zuurstofgehalte van vloeibaar staal worden verlaagd. Dit wordt gedaan door deoxidatie van staal, een technologische bewerking van staalproductie, waarbij de concentratie (activiteit) van zuurstof opgelost in vloeibaar staal wordt teruggebracht tot een vereist niveau. Naast de productie van gezond staal door het elimineren van uitblaasgaten en het minimaliseren van niet-metalen insluitsels, wordt deoxidatie ook gebruikt voor het regelen van de korrelgrootte om de taaiheid van het staal te verbeteren

Er zijn verschillende strategieën ontwikkeld voor de deoxidatie van staal. Dit kan worden bereikt door metallische desoxidatiemiddelen aan het vloeibare staal toe te voegen, hetzij voor of nadat het is afgetapt, of door vacuümbehandeling, waarbij in het staal opgeloste koolstof het deoxidatiemiddel is. Naast deoxidatie door metallische deoxidatiemiddelen en deoxidatie door vacuüm, wordt soms nog een andere methode van deoxidatie gebruikt, namelijk diffusiedeoxidatie.

Afhankelijk van de mate van deoxidatie zijn er vier soorten deoxidatie, variërend van volledig gedeoxideerd tot licht gedeoxideerd. Geen van de verschillende typen is beter dan de andere, maar elk is nuttig in zijn eigen opzicht. Afhankelijk van de mate van deoxidatie kan koolstofstaal worden onderverdeeld in vier groepen.

- Rimstaal:Deze staalsoorten zijn gedeeltelijk gedesoxideerde of niet-gedeoxideerde koolstofarme staalsoorten die tijdens het stollen voldoende koolmonoxide ontwikkelen. Ingots van omrande staalsoorten worden gekenmerkt door een goede oppervlaktekwaliteit en een aanzienlijk aantal uitblaasgaten. Omrande staalsoorten worden meestal getapt zonder toevoegingen van deoxidatiemiddelen aan het staal in de oven of slechts kleine toevoegingen aan het vloeibare staal in de krioelende pollepel, om voldoende zuurstof aanwezig te hebben om de gewenste gasontwikkeling te geven door in de mal te reageren met koolstof . De exacte gevolgde procedures zijn afhankelijk van het feit of het staal een koolstofgehalte heeft in de hogere bereiken (C=0,12 % tot 0,15 %) of in de lagere bereiken (C =0,10 % max). Wanneer het vloeibare staal in de staafvorm begint te stollen, is er een snelle ontwikkeling van koolmonoxide (CO) gas, wat resulteert in een buitenste staafhuid van relatief schoon staal met een laag koolstofgehalte en andere opgeloste stoffen. Dergelijke blokken zijn het meest geschikt voor de vervaardiging van elektrodestaven en staalplaten.

- Gekapte staalsoorten - De praktijk van afgedekt staal is een variatie op de praktijk van het omranden van staal. De rimming-actie mag normaal beginnen, maar wordt dan na een minuut of langer beëindigd door de mal af te sluiten met een gietijzeren dop. Deze praktijk wordt meestal toegepast in staal met een koolstofgehalte van meer dan 0,15%. De praktijk met afgedekte ingots wordt meestal toegepast bij de productie van plaat, strip, draad en staven.

- Halfgedode staalsoorten - Deze staalsoorten zijn onvolledig gedeoxideerde staalsoorten die een hoeveelheid overtollige zuurstof bevatten, die reageert met koolstof waarbij voldoende koolmonoxide wordt gevormd tijdens het stollen van vloeibaar staal om de krimp van het stollen tegen te gaan. Deze staalsoorten hebben over het algemeen een koolstofgehalte in het bereik van 0,15 % tot 0,30 % en vinden een brede toepassing in structurele vormen

- Gedode staalsoorten – Deze staalsoorten worden zodanig gedeoxideerd dat er tijdens het stollen geen vorming en ontwikkeling van koolmonoxide plaatsvindt. Ingots en gietstukken van dood staal hebben een homogene structuur en geen gasporositeit (blaasgaten). Aluminium wordt gebruikt voor deoxidatie, samen met ferrolegeringen van mangaan en silicium. In bepaalde gevallen worden calciumsilicide of andere speciale sterke desoxidatiemiddelen gebruikt. Om leidingen te minimaliseren, worden bijna alle gedode staalsoorten gegoten in hot-toped big-end-up mallen. Voor continugieten moet vloeibaar staal volledig worden gedood voor defectvrij gieten. Gedode staalsoorten worden over het algemeen gebruikt wanneer een homogene structuur vereist is in de afgewerkte staalsoorten. Gelegeerde staalsoorten, smeedstaalsoorten en staalsoorten voor carbonering zijn van dit type, wanneer de essentiële kwaliteit degelijkheid is. Bij de productie van bepaalde extra dieptrekstaalsoorten wordt een staal met een laag koolstofgehalte (C=0,12 % max) gedood, meestal met een aanzienlijke hoeveelheid aluminium die in de pollepel, in de mal of beide wordt toegevoegd. Hoewel desoxidatie van staal door aluminium de vorming van koolmonoxide tijdens het stollen onderdrukt, en dus blaasgaten onderdrukt, zijn er veel staalverwerkingsbewerkingen waarbij het afsterven van staal door aluminium ongewenst is.

Er zijn voornamelijk drie elementen die worden gebruikt bij de deoxidatie van staal. Dit zijn mangaan (Mn), silicium (Si) en aluminium (Al). Mangaan en silicium worden toegevoegd in de vorm van ferrolegeringen met een hoog koolstofgehalte of een laag koolstofgehalte of als siliciummangaan (Si-Mn) legering. Aluminium dat wordt toegevoegd voor deoxidatie heeft een zuiverheidsgraad van ongeveer 98%. Soms wordt calcium (Ca) ook gebruikt voor deoxidatie.

Calcium is de meest efficiënte deoxidator en Si is niet zo efficiënt in vergelijking met Ca. Al is ook een sterk deoxiderend element in vergelijking met Si. Hoewel Ca en Al zeer efficiënte desoxidatiemiddelen zijn, oxideren ze zeer snel en bovendien is hun dichtheid veel lager dan die van staal. Ca heeft ook een kookpunt van 1485 ° C, wat betekent dat Ca zich in de gasfase bevindt bij de staalproductietemperatuur. Voor deoxidatie met Ca zijn geschikte injectiemethoden of additiemethoden nodig.

Deoxidatie kan worden uitgevoerd door een enkel element zoals Si, Al, Mn enz. of door een mengsel van elementen zoals Si + Mn, Ca-Si-Al enz. Deoxidatie door een enkel element staat bekend als eenvoudige deoxidatie.

Terwijl deoxidatie door een mengsel van elementen bekend staat als complexe deoxidatie. Bij zowel eenvoudige als complexe deoxidatie wordt oxide gevormd; daarom wordt het ook precipitatiedeoxidatie genoemd. Deoxidatie wordt ook uitgevoerd door koolstof onder vacuüm; wat vacuümdeoxidatie wordt genoemd. Elementen worden toegevoegd in de vorm van ferrolegeringen Fe-Si, Fe-Mn of Fe-Si + Fe-Mn enz. Bij complexe deoxidatie waarbij een mengsel van Si + Mn, Ca + Si, Ca + Si + Al wordt gebruikt, geldt het volgende:voordelen worden gerapporteerd in vergelijking met eenvoudige.

- De opgeloste zuurstof is lager.

- Door de vorming van vloeibaar deoxidatieproduct kan agglomeratie van het product tot grote afmetingen gemakkelijk worden verkregen en kan het gemakkelijk worden drijvend.

Deoxidatie met Fe-Mn

Wanneer het staal gedeeltelijk wordt gedeoxideerd met Mn, neemt het ijzer ook deel aan de reacties, waarbij vloeibaar of vast Mn (Fe) O wordt gevormd als het deoxidatieproduct.

[Mn] + [O] =MnO

[Fe] + [O] =FeO

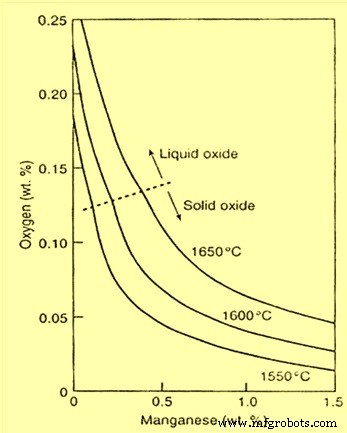

De evenwichtstoestand van staal met het deoxidatieproduct Mn (Fe) O is weergegeven in figuur 1.

Fig 1 Mangaan- en zuurstofgehalte van ijzer in evenwicht met FeO – MnO vloeibare of vaste oplossing

Deoxidatie met Si en Mn

Deoxidatie door Si is veel vollediger dan die door Mn en gelijktijdige deoxidatie door deze twee elementen geeft veel minder resterende zuurstof in oplossing, vanwege verminderde Si-activiteit. Afhankelijk van de concentratie Si en Mn toegevoegd aan staal in de krioelende pollepel, zal het deoxidatieproduct ofwel gesmolten mangaansilicaat (MnO.SiO2) of vast silica (SiO2) zijn.

[Si] + 2[O] =SiO2 (1)

[Mn] + [O] =MnO (2)

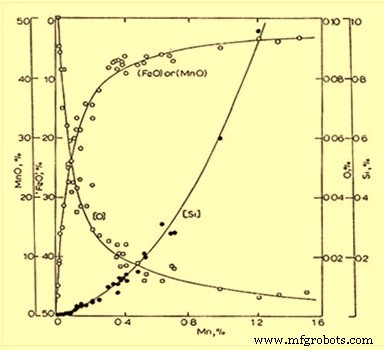

Een van de eerste baanbrekende studies van slak-metaalreactie-evenwichten is die welke wordt toegeschreven aan Korber en Oelsen voor hun meting van de evenwichtsverdeling van Mn en Si tussen vloeibaar ijzer en MnO-FeO-SiO2-slak verzadigd met SiO2. De resultaten van hun experimenten bij 1600 ± 10 deg C worden getoond in Fig. 2.

Fig 2 Concentratie van Mn, Si en O in vloeibaar ijzer geëquilibreerd met SiO2. Verzadigd mangaansilicaat smelt bij 1600 ± 10 deg C

Deoxidatie met Si, Mn en Al

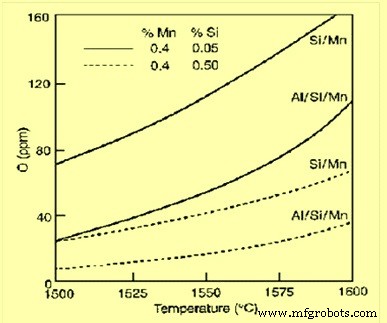

Halfgedode staalsoorten met resterende opgeloste zuurstof in het bereik van 40 tot 23 ppm worden gemaakt door staal in de krioelende pollepel te deoxideren met toevoeging van een kleine hoeveelheid aluminium samen met siliciummangaan of een combinatie van ferrosilicium en ferromangaan. In dit geval is het deoxidatieproduct vloeibaar mangaan-aluminiumsilicaat met een samenstelling vergelijkbaar met 3MnO.Al2O3.SiO2. Met kleine toevoeging van aluminium, b.v. ongeveer 15 kg voor 100 t warmte samen met Si/Mn bijna al het aluminium wordt verbruikt in deze gecombineerde deoxidatie met Si en Mn. Het resterende opgeloste aluminium in het staal zal minder dan 10 ppm zijn. Deoxidatie-evenwichten met Si en Mn vergeleken met Al, Si en Mn voor het deoxidatieproduct verzadigd met Al2O3 wordt getoond in figuur 3.

Fig 3 Deoxidatie-evenwichten met Si en Mn vergeleken met Al, Si en Mn voor het deoxidatieproduct verzadigd met Al2O3

Deoxidatie met Al

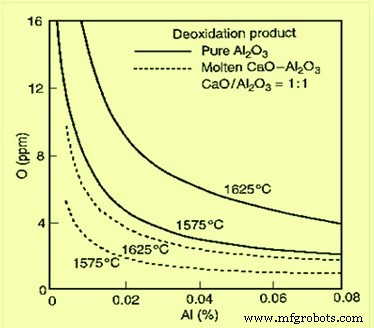

Aluminium is een zeer effectieve deoxidator die wordt gebruikt bij de meeste staalproductie. Gewoonlijk wordt de aluminiumdeoxidatie uitgevoerd in een krioelende pollepel. In bepaalde gevallen worden de Al-toevoegingen ook in de mal gedaan tijdens ingots of continugieten. Schijnbare evenwichtsrelaties voor de deoxidatieproducten:zuiver Al2O3 en gesmolten calciumaluminaat met een CaO/Al2O3-verhouding van 1 zijn weergegeven in figuur 4.

Fig 4 Deoxidatie met Al in evenwicht met Al2O3 of vloeibaar calciumaluminaat waarbij CaO/Al2O3 1 is

Wanneer het met Al gedode staal wordt behandeld met Ca-Si worden de aluminiumoxide-insluitingen omgezet in gesmolten calciumaluminaat. Voor de verhouding CaO/Al2O3 van 1 is de activiteit van Al2O3 0,064 ten opzichte van zuiver Al2O3 bij temperaturen in het bereik van 1500-1700 deg C.

Productieproces

- Welke producten zijn gemaakt van koolstofstaal?

- Staalwol

- Schaar

- Zink

- Carbonpapier

- Verschillen tussen koolstofstaal en roestvrij staal

- Staalsoorten - Een Thomas Koopgids

- Wat is koolstofarm roestvrij staal?

- Wat is gemiddeld koolstofstaal?

- ASTM A595 klasse A koolstofstaal

- ASTM A595 klasse B koolstofstaal