Emaille coating op staal

Emailleklaag op staal

De kunst en wetenschap van het smelten van glazen (nu bekend als porseleinemail of gewoon email) op de oppervlakken van metalen dateert uit de beschavingen van de oude Egyptenaren en Perzen. Het vroegste gebruik was voor sieraden waarbij het glazuur werd gesmolten tot goud. Tegen de middeleeuwen vorderde het bereik van metalen die met glas konden worden bekleed, van de edele naar de onedele metalen zoals goud, gevolgd door zilver, brons, koper en, in het begin van de 19e eeuw, gietijzer. Email werd kort na 1850 voor het eerst toegepast op plaatijzer en staal in Oostenrijk en Duitsland. In de jaren 1900 groeide de emailindustrie snel, met veel nieuwe toepassingen zoals apparaten, warmwaterboilers en architecturale panelen.

In de loop van de 20e eeuw zijn de huidige emailleerprocessen ontwikkeld, die de vooruitgang in de staalproductie weerspiegelen, maar ook gelijke tred houden met de steeds strengere milieunormen. Tegenwoordig is het emailleren van staal een hightech proces geworden waarbij gebruik wordt gemaakt van zeer geavanceerde materialen en de modernste technieken. Geëmailleerd staal is een materiaal dat voldoet aan de hedendaagse eisen van duurzaamheid, esthetische kwaliteiten, hygiëne en respect voor het milieu. Deze oude kunst heeft nu ook een nieuwe toepassing gevonden in de industriële elektronica.

Geëmailleerd staal heeft vele eigenschappen waardoor het een eersteklas materiaal is voor tal van toepassingen. De kenmerken zijn het resultaat van het combineren van de eigenschappen van de twee samenstellende elementen, namelijk staal en email. Staal draagt bij aan mechanische sterkte en vormbaarheid, terwijl emaille zorgt voor duurzaamheid en een prachtig glanzend uiterlijk.

Email is een in hoofdzaak glasachtige of glasachtige anorganische coating die door thermische fusie aan het stalen substraat is gebonden. Deze coating wordt aangebracht ter bescherming van staalproducten tegen omringende omgevingen. Deze coating zorgt niet alleen voor een esthetisch uiterlijk, maar biedt ook uitstekende technische eigenschappen, zoals mechanische sterkte van het geëmailleerde oppervlak, veelvoud en stabiliteit van kleur, corrosieweerstand, weerstand tegen slijtage en slijtage, chemische en hittebestendigheid, weerstand tegen thermische schokken en vuur , hygiëne en schoonmaakgemak enz.

Email is in wezen een glas met een lage verwekingstemperatuur variërend van 510 ° C tot 530 ° C. Het is een glas verkregen door smelten bij hoge temperatuur tussen 1000 ° C en 1300 ° C. Emaille bestaat normaal gesproken uit een zuur vuurvast materiaal zoals kwarts , veldspaat, klei en mica. Om geëmailleerde onderdelen zijn eigenschappen van duurzaamheid te verlenen, moet silica (SiO2) glas worden gemodificeerd, omdat het niet in zijn oorspronkelijke staat kan worden gebruikt. Het smeltpunt is te hoog, de thermische uitzettingscoëfficiënt is te laag in vergelijking met die van staal en de hechting aan staal is nul. Daarom moeten er verschillende additieven worden toegevoegd om glazuur te verkrijgen. Afhankelijk van de uiteindelijke functie van het glazuur, kunnen verschillende additieven worden gebruikt, zoals pigmenten, opaakmakers, kleien of andere materialen om te dienen als defloculanten en drijfmiddelen, die helpen de glazuurdeeltjes in een waterige oplossing te suspenderen.

Bestanden van email

De verschillende bestanddelen van het glazuur kunnen worden onderverdeeld in vijf hoofdgroepen, afhankelijk van de eigenschappen die ze aan het glazuur geven. Dit zijn (i) vuurvaste materialen, (ii) vloeimiddelen, (iii) hechtmiddelen, (iv) opaakmakers en (v) kleurstoffen.

Vuurvaste materialen geven glazuur een amorfe structuur en daarmee mechanische sterkte. Deze omvatten bijvoorbeeld aluminiumoxide (Al2O3), dat dient om de uitzettingscoëfficiënt te verlagen, de weerstand tegen temperatuur, chemicaliën en slijtage te verhogen en de werking van opacifiers te vergemakkelijken.

Fluxen verlagen het smeltpunt en de baktemperatuur en verhogen de uitzettingscoëfficiënt. Vuurvaste materialen reageren met de fluxen om glas te vormen. De fluxen bestaan voornamelijk uit borax (natriumtetraboraat in watervrije vorm (Na2B4O7) of gehydrateerde vorm (Na2B4O7, 10 H2O)) en alkalische oxiden zoals oxiden van natrium (Na2O), kalium (K2O), lithium (Li2O) , calcium (CaO), magnesium (MgO) en strontium (SrO). Deze bestanddelen produceren boorsilicaten van natrium, kalium, lithium, calcium, magnesium of strontium, die een lager smeltpunt hebben dan SiO2 (ongeveer 1400 ° C in plaats van 1720 ° C). Het smeltpunt kan ook worden verlaagd door toevoeging van fluor (F2) of boortrioxide (B2O3). Fluxen, zoals de alkalische oxiden, verhogen de uitzettingscoëfficiënt door de 'holtes' in de silicastructuur te vullen.

Hechtmiddelen zijn metaaloxiden die betrokken zijn bij chemische redoxreacties om de hechting tussen het staaloppervlak en de emaillaag te bevorderen. Deze reacties omvatten ook het ijzer (Fe) en koolstof (C) in staal, evenals zuurstof uit de lucht (O2). Hechtmiddelen zijn aanwezig in grondlakglazuur, voornamelijk in de vorm van molybdeenoxide (MoO), kobaltoxide (CoO), koperoxide (CuO), mangaanoxide (MnO2) en chroomoxide (Cr2O3). Nikkeloxide (NiO) is zonder twijfel het meest efficiënte hechtmiddel. Emailproducenten hebben het gebruik ervan echter verboden om redenen die verband houden met de veiligheid van contact met voedsel en naleving van REACH.

Opacifiers en kleurstoffen dragen visuele en tactiele eigenschappen bij aan geëmailleerde onderdelen. Opacifiers dienen om de opaciteit van glazuur te vergroten en zijn aanwezig in deklaagglazuur. De meest voorkomende opacifiers zijn titaniumdioxide (TiO2), antimoonoxide (Sb2O5), zirkoniumoxide (ZrO2) en tinoxide (SnO).

Kleurstoffen worden verkregen door minerale oxiden te combineren. De kleur van email hangt af van het type kleurstof, de concentratie ervan in het email, de chemische samenstelling van het email en de bakomstandigheden in de emailleeroven. De meest gebruikelijke procedure voor de kleurstof is dat deze mechanisch wordt gemengd in de vorm van fijne deeltjes met het email tijdens het malen, voordat het op het stalen substraat wordt aangebracht.

Soorten email

Er zijn verschillende soorten emaille. Emaille hebben verschillende samenstellingen, afhankelijk van het type ondergrond dat gecoat moet worden en afhankelijk van het gebruikte emailleerproces. De samenstelling van het email wordt gevarieerd om de baktemperatuur van het email af te stemmen op de ondergrond. Hoe hoger de baktemperatuur, hoe beter de kwaliteit van de geëmailleerde onderdelen. Wat het staal betreft, wordt de baktemperatuur echter beperkt door de ondergrond. Als voorbeeld moet rekening worden gehouden met faseveranderingen in staal. Ook moet de uitzettingscoëfficiënt van email verenigbaar zijn met die van het substraat. De verschillende soorten email voor staal zijn (i) grondlak email, (ii) zelfreinigend email en (iii) dek email .

Grondlakemail bevat metaaloxiden (Co, Cu-oxiden), die de hechting van email aan staal bevorderen door legeringen te maken met het Fe in staal. Omdat metaaloxiden donker van kleur zijn, bestaat er geen witte grondlaag. Er zijn meer reactieve grondlaklakken die een hoger aandeel metaaloxiden bevatten. Dit vermijdt de noodzaak om het staal voor het emailleren te beitsen. Deze lakken worden bijvoorbeeld gebruikt voor het tweelaags/éénbrand emailleerproces. Geëmailleerde grondlak beschermt ook tegen corrosie van het geëmailleerde deel. Ook moeten, afhankelijk van het type onderdeel dat moet worden geëmailleerd, andere bestanddelen worden toegevoegd om (i) zuurbestendige eigenschappen (ovenholten, lekbakken) te verkrijgen door toevoeging van TiO2, (ii) alkalibestendige eigenschappen (sanitair vaatwerk, wasmachines) door toevoeging van ZrO2 en iii) verbeterde corrosieweerstand voor waterverwarmingstoepassingen door toevoeging van ZrO2 en Al2O3.

Zelfreinigend email wordt gebruikt in huishoudelijke ovens en helpt bij het verwijderen van het vet dat wordt geproduceerd wanneer voedsel wordt gekookt. Er zijn twee soorten zelfreinigend email, namelijk (i) katalytisch en (ii) pyrolytisch. Katalytische reiniging vindt plaats terwijl de oven werkt (meestal rond de 200 graden C). Email bevat oxiden die de afbraak van vet katalyseren, waarbij water en CO2 (kooldioxide) worden gevormd. Verder is dit type glazuur zeer vuurvast en dus poreus, wat tot gevolg heeft dat het contactoppervlak tussen het glazuur en het vet wordt vergroot, waardoor de verwijdering ervan door de reactie CxHyOz + katalysator =yH2O (g) + xCO2 (g) wordt vergemakkelijkt. De efficiëntie van deze reactie neemt na verloop van tijd af als gevolg van progressieve verstopping van de poriën. Pyrolytische reiniging vindt plaats terwijl de oven leeg is, bij ongeveer 520 graden C. Vet en resten die tijdens het koken op de wanden worden afgezet, worden bij deze temperatuur verbrand, waardoor er alleen een C-afzetting overblijft die kan worden weggeveegd. De reactie die plaatsvindt is CxHyOz + warmte =xC + yH2O (g). Dit type email heeft een verwekingspunt hoger dan de pyrolytische temperatuur. Het is glanzend, niet-poreus en zeer goed bestand tegen zuren en logen.

Deklakken geven geëmailleerde onderdelen hun esthetische kwaliteit en helpen ook om hun chemische weerstand te verhogen. Aangezien deze lakken absoluut geen hechtmiddel bevatten, kunnen ze in geen geval alleen op een metalen ondergrond worden gebruikt.

Productie van email

Er zijn verschillende fasen in de productie van glazuur. De eerste fase is het controleren, wegen en mengen van de verschillende bestanddelen van het glazuur, dat kan oplopen tot 15. Dit wordt gevolgd door de fusiefase. Het doel van het smeltproces is om de uiteindelijke amorfe structuur van het glazuur uniform te maken en de baktemperatuur te verlagen. Hiervoor moet het ‘glas’ worden gesmolten bij een temperatuur tussen 1100 deg C en 1300 deg C, afhankelijk van de gewenste samenstelling van het email. Het meest gebruikelijke proces is het gebruik van een tunneloven (gas of elektrisch), waarbij het mengsel aan de ene kant wordt ingebracht en aan de andere kant eruit komt. Beweging door de oven is door de zwaartekracht. Het mengsel blijft ongeveer een uur in de oven.

Wanneer het naar buiten komt, wordt het snel afgekoeld, eerst door een watergekoelde walserij te worden geleid om een glasplaat te vormen, en vervolgens in een koeler. Het verbrijzelen voltooit de koelcyclus. Dit snelle afschrikproces, vanaf een hoge temperatuur, fixeert de structuur van het glas en voorkomt elke fasescheiding. Een alternatief fusieproces omvat het gebruik van een roterende oven waarin de bestanddelen worden gegoten, gemengd en verwarmd. Vloeibaar email wordt vervolgens in een put gegoten en met water geblust. Na afkoelen en pletten wordt emailfrit verkregen.

Emailfrit kan als zodanig niet worden gebruikt. Het moet eerst worden gemengd met andere ingrediënten en vervolgens worden gemalen. Emaille kan ook in vloeibare vorm worden aangebracht. In dit geval wordt, na toevoeging van bepaalde ingrediënten (suspensie, vuurvaste stoffen, kleurstoffen, elektrolyten en opaakmakers), de emailfrit gemalen en gemengd met water om een slurry te vormen. Deze slurry wordt vervolgens gebruikt voor dompelcoating of spuittoepassingen. Emaille personen, die lange productieruns in één kleur maken, zijn steeds terughoudender om het emaille zelf voor te bereiden. Dit heeft geleid tot de introductie van 'kant-en-klaar' poeder in de jaren '80 om de bereiding van de mest te vereenvoudigen. Het poeder wordt door de emailproducenten bereid door voor het malen specifieke producten toe te voegen. De emailleerders hoeven alleen kleurstoffen (optioneel) toe te voegen voordat ze het poeder met water mengen om de slurry te krijgen.

Email kan ook worden aangebracht in de vorm van poeder, verkregen door het vermalen van de emailfrit. De maaltijd wordt experimenteel bepaald. Het gemalen poeder moet vervolgens worden gezeefd om klonten en verschillende resten te verwijderen en vervolgens door een magnetische scheider (permanente magneet of elektromagneet) worden geleid om eventuele ijzerdeeltjes in het poeder te verwijderen. De ijzerdeeltjes hebben de neiging om 'gaten' in het glazuur te maken, wat de corrosiebescherming van het staal vermindert. Ten slotte worden de emailkorrels gecoat met siliconen, waardoor ze tussen de toepassingen en de bakfasen aan het stalen substraat kunnen hechten. Het verkregen emailpoeder vereist geen toevoegingen of verdere behandeling aan de kant van de emailler en kan direct worden gebruikt in poederspuitpistolen. Het opzetten van een poedereenheid vergt een behoorlijke investering, aangezien deze elektrostatisch moet zijn om financieel haalbaar te zijn. Dit proces is echter op de lange termijn zuiniger.

Het emailleerproces

Het emailleerproces omvat het aanbrengen en bakken van één of meer lagen email aan één of beide zijden van een geschikte stalen ondergrond. Succesvol emailleren wordt gekenmerkt door (i) goede hechting van email aan het staal, en (ii) een goed uiterlijk van het oppervlak na het bakken van het email. Het C-gehalte van het staal kan het bereiken van deze twee eigenschappen belemmeren. C-gehalte van staal is belangrijk voor het verzekeren van de hechting van email. Als het C-gehalte echter te hoog is, kan dit het uiterlijk van het glazuur nadelig beïnvloeden vanwege het vrijkomen van gasvormig CO2 en CO (koolstofmonooxide) dat tijdens het bakken vrijkomt. Deze tegenstrijdigheid verklaart de verscheidenheid aan emailleerprocessen die er bestaan.

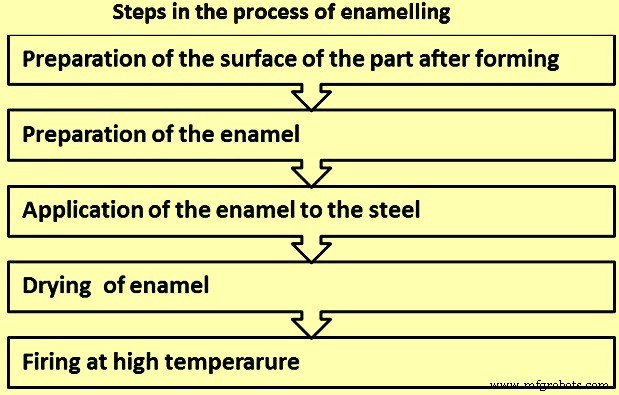

Het emailleerproces omvat normaal gesproken verschillende stappen (Fig 1), namelijk (i) voorbereiding van het oppervlak van het onderdeel na het vormen, (ii) voorbereiding van het email, (iii) aanbrengen van het email op het staal, (iv) drogen en (v) bakken bij hoge temperatuur. Er zijn verschillende emailleerprocessen, afhankelijk van het type onderdeel en het gewenste uiterlijk. Deze processen zijn (i) emailleren op warmgewalste stalen ondergrond, (ii) conventioneel emailleren (twee lagen/twee keer bakken), (iii) grondlak emailleren (één laag/één bakken), (iv) direct-op wit emailleren, en (v) emailleren met twee lagen/één brand.

Fig 1 Stappen in het proces van emailleren

Oppervlaktevoorbereiding voor het emailleren – Het doel van oppervlaktebehandeling is om een oppervlak te krijgen dat compatibel is met het emailleerproces. Oppervlaktebehandeling bestaat uit verschillende stappen. Het aantal stappen verschilt afhankelijk van het gebruikte emailleerproces. De verschillende oppervlaktebehandelingsstappen zijn (i) stralen, (ii) ontvetten, (iii) spoelen, (iv) beitsen, (v) spoelen met zuur, (vi) nikkelafzetting, (vii) spoelen, (viii) neutraliseren, en (ix) drogen.

Het doel van de straalbehandeling van warmgewalst staalsubstraat is om de oppervlakteruwheid van het staal te vergroten. Dit zorgt voor een betere hechting van het glazuur, aangezien tijdens de bakcyclus van het glazuur de chemische reacties tussen glazuur en metaal worden bevorderd door het resulterende grotere contactoppervlak, waardoor de hechting van glazuur op staal toeneemt. Samen met de chemische waterstof (H2) vallen die ontstaan tijdens de staalproductie, verbetert dit de weerstand tegen het defect dat bekend staat als 'visschub'. Kogelstralen wordt uitgevoerd op een ongeoliede stalen ondergrond om vervuiling van het schot te voorkomen. Als het schot toch verontreinigd raakt met olie, is het minder effectief en vervuilt het het oppervlak van het staal. Deze vervuiling kan ertoe leiden dat het glazuur wordt afgestoten waar een nat applicatieproces moet worden gebruikt.

Het doel van ontvetten is het verwijderen van exogene stoffen zoals roestwerende oliën, trekoliën en verschillende soorten stof die op het staaloppervlak aanwezig zijn en afkomstig zijn van eerdere stappen. Het is daarom een zeer belangrijke stap in het proces van oppervlaktevoorbereiding. Verschillende parameters die moeten worden gecontroleerd zijn (i) type ontvettingsmiddel, (ii) ontvettingstemperatuur, die tussen 60 ° C en 90 ° C moet liggen, afhankelijk van het gebruikte proces, (iii) concentratie van ontvetting middel normaal in het bereik van 45 gram per liter (g/l) tot 50 g/l, (iv) pH van de ontvettingsbaden, (v) behandelingstijd bestaande uit 15 minuten onderdompeling en enkele minuten sproeien, en ( vi) mogelijke mechanische actie (beweging van het bad of sproeidruk).

Alkalisch ontvettingsproces is het maximaal gebruikte proces. Alkalische oplossingen kunnen drie verschillende fysisch-chemische acties hebben, namelijk (i) verzepingsactie waarbij vetstoffen worden opgelost in de aanwezigheid van een waterige oplossing van soda of kalium, waarbij oplosbare zepen worden gevormd, (ii) emulgerende actie waarbij vetten worden gedispergeerd in fijne druppeltjes door fosfaten of silicaten, en (iii) afname van de oppervlaktespanning wanneer vetmoleculen zijn bedekt met organische stoffen, waardoor de bindingen tussen hen en het stalen substraat worden verzwakt.

Er worden twee methoden gebruikt, namelijk (i) onderdompeling (of dompelen) en (ii) sproeien. Bij ontvetten door onderdompeling worden meerdere baden in serie geplaatst. De mechanische werking (roeren van het bad, sproeidruk) verhoogt de effectiviteit van de ontvetting. Onvoldoende ontvetten veroorzaakt oppervlaktevlekken, wat het belang aantoont van het bewaken van de omstandigheden waaronder dit proces wordt uitgevoerd. Een ander ding waar op gelet moet worden, is het fenomeen van verharsing van de olie op het te ontvetten deel, wat bij blootstelling aan licht het ontvetten zeer moeilijk, zelfs onmogelijk maakt. Ten slotte kunnen oppervlaktevlekken in het staal (krassen, poriën enz.) olieresten vasthouden die gassen kunnen vormen tijdens de emailbakcyclus.

Het spoelen volgt op het ontvetten en wordt uitgevoerd in een of meer stappen zoals (i) een enkele spoeling met heet water (bij temperaturen van 60 ° C tot 70 ° C) als er daaropvolgende oppervlaktebehandelingsprocessen (beitsen enz.) moeten plaatsvinden, ( ii) warm spoelen, koud spoelen en een laatste spoeling in DM (gedemineraliseerd) water als er geen verdere oppervlaktebehandelingsprocessen zijn.

Het beitsen van staal wordt uitgevoerd met als doel het staaloppervlak aan te tasten om de microruwheid en dus de reactiviteit te vergroten. Dit bevordert de hechting van het glazuur. Het beitsen gebeurt over het algemeen met geconcentreerd zwavelzuur (H2SO4) en het effect concentreert zich voornamelijk op de korrelgrenzen. De intensiteit van het beitsen wordt gemeten aan de hand van ijzer (Fe) verlies. Afhankelijk van het proces dat wordt gebruikt voor het emailleren, kan het beitsen licht zijn met een Fe-verlies van ongeveer 5 gram per vierkante meter (g/m²) per zijde of sterk met een Fe-verlies van ongeveer 25 g/m² per zijde. De chemische reactie die plaatsvindt tijdens het beitsen is ijzer + zwavelzuur =ijzer in oplossing in het zuur + waterstofgas (Fe + H2SO4 =FeSO4 + H2).

Tijdens het beitsen bestaan de standaardomstandigheden uit (i) de temperatuur van het zuurbad van ongeveer 75 °C, (ii) de H2SO4-concentratie van ongeveer 7%, (iii) de beitstijd in het bereik van 10 minuten tot 15 minuten, en (iv) concentratie van Fe in het beitsbad van ongeveer 2 g/l. De kleinste variatie van deze standaardomstandigheden kan een significante variatie in Fe-verlies veroorzaken, en dus in glazuuradhesie.

Chemische analyse van het staal is ook een uiterst belangrijke parameter voor het controleren van ijzerverlies. Sommige elementen zoals fosfor, koper of molybdeen hebben een grote invloed op de waarde ervan. Het is daarom essentieel om de concentratie van de verschillende chemische elementen in staal nauwkeurig te controleren. Bij direct-on wit emailleren is beitsen de belangrijkste stap voor het verkrijgen van onderdelen van goede kwaliteit. Na het beitsen varieert het waargenomen oppervlaktepatroon afhankelijk van het gemeten Fe-verlies.

Bij direct-on wit emailleren is het essentieel dat er na het beitsen nikkel op het onderdeel wordt afgezet voor een goede hechting van het witte email op het staal. De hoeveelheid nikkel die bij een bepaalde temperatuur op een onderdeel kan worden afgezet, de nikkelafzettingstijd en de nikkelconcentratie in het bad varieert met de pH. De maximale hoeveelheid wordt bereikt bij de pH-waarde van 2,8. Gebleken is echter dat na het beitsen de pH aan het oppervlak van het onderdeel lager is dan 1. Indien er na het beitsen niet wordt gespoeld, blijft de pH-waarde te laag en wordt er onvoldoende nikkel afgezet. Als het onderdeel in water wordt gespoeld, blijft het resultaat hetzelfde. Het doel van spoelen met zuur is dus om de pH van het onderdeel te verhogen, zonder de optimale waarde te overschrijden.

Nikkel speelt een belangrijke rol in het direct-op witte emailleerproces bij het bevorderen van de hechting van het glazuur. Indien nodig kan het in kleine hoeveelheden worden gebruikt in conventionele processen (nikkelflits). De populaire methode die wordt gebruikt om nikkel af te zetten, is de precipitatie van metallisch nikkel door verdringing van Fe-ionen zoals weergegeven door de vergelijking 2Fe + NiSO4 + H2SO4 =2FeSO4 + Ni +H2. Tijdens het proces van nikkelafzetting bestaan de standaardomstandigheden uit (i) NiSO4 in het bereik van 12 g/l tot 15 g/l, (ii) pH-waarde bij 2,8, (iii) temperatuur bij 70 ° C, en (iv) tijd op 7 minuten. De omstandigheden van nikkelafzetting hebben een significante invloed op de hoeveelheid afgezet nikkel. Een kleine variatie kan ernstige gevolgen hebben voor de hechting van het glazuur.

Om ervoor te zorgen dat het direct-op witte emailleerproces een glazuur met een goede hechting en een mooi uiterlijk oplevert, is het essentieel dat er een optimale combinatie bestaat tussen het te behalen Fe-verlies (in het bereik van 25 g/m² tot 50 g/m²) en de hoeveelheid afgezet nikkel (nikkelcoating in het bereik van 1 g/m² tot 2 g/m² per zijde).

Het doel van de laatste spoeling is om alle sporen van zuur die nog aanwezig zijn op het oppervlak van het onderdeel te verwijderen. Voor de laatste spoeling worden over het algemeen twee baden gebruikt. Het eerste bad heeft parameters van pH-waarde in het bereik van 2,5 tot 3,2 en de temperatuur in het bereik van 30 ° C tot 35 ° C. Het spoelen wordt gedaan gedurende 7 minuten. Het tweede bad heeft parameters van een pH-waarde in het bereik van 3,5 tot 4 en een temperatuur van ongeveer 25°C. Het spoelen wordt ook gedaan in het tweede bad gedurende 7 minuten.

Het doel van neutralisatie is om eventuele zuurresten volledig te verwijderen. Het neutralisatiebad heeft parameters van pH-waarde in het bereik van 10,5 tot 11,5 en de temperatuur van ongeveer 70 ° C. De neutralisatie wordt ook gedaan gedurende 7 minuten.

Zodra de oppervlaktevoorbereiding is voltooid, moeten de onderdelen worden gedroogd om te voorkomen dat ze gaan roesten voordat ze worden geëmailleerd.

Emaille applicatie – Emaille kan zowel nat als droog worden aangebracht. Er zijn veel manieren om glazuur aan te brengen door middel van het natte proces. Deze methoden worden hieronder beschreven.

Bij dompelcoaten worden de te coaten delen in een emaillebrij (mengsel van emailpoeder en water) gedompeld, waarvan de dichtheid en viscositeit nauwlettend worden gecontroleerd. De onderdelen worden vervolgens opgehangen om het overtollige aangebrachte email te laten afdruipen, waardoor een uniforme laagdikte wordt verkregen. Dit proces wordt veel toegepast bij onderdelen met een complexe vorm, zoals ovenholtes. Een nadeel van dit proces is dat er verzakking van het glazuur kan optreden. Een variatie op dompelcoating, de 'dip and shake'-methode, waarbij de onderdelen om verschillende assen worden verplaatst wanneer ze uit het bad komen, waardoor verzakking en overmatige dikte van de emailcoating worden geminimaliseerd.

In het geval van een flowcoating-proces, houdt het proces in dat het volledige oppervlak van het onderdeel wordt besproeid met email via een of meer ronde spuitmonden.

Bij pneumatisch spuiten wordt email op de te coaten delen gespoten met een spuitpistool aangedreven door een straal perslucht met een druk variërend van 3 kg/cm² tot 4,5 kg/cm². Het proces wordt meestal uitgevoerd in een cabine, waarbij de onderdelen worden opgehangen aan een metalen transportband. Handmatig spuiten vereist zeer ervaren operators om uitzakken en overmatige dikte van de emaillaag te voorkomen. Dit proces kan worden geautomatiseerd en is meestal gereserveerd voor korte productieruns.

Bij elektrostatisch spuitproces wordt een ladingsverschil aangebracht tussen het negatief geladen glazuur en de positief geladen delen die moeten worden gecoat. Het emailleerpistool bestaat uit een centrale buis waar het email doorheen gaat, omgeven door een ringvormige spuitmond waardoor de verstuiverlucht sneller gaat dan de emailstroom. Dit snelheidsverschil zorgt ervoor dat de emaillebrij vernevelt tot fijne druppeltjes. Aan de punt van het spuitpistool gaan de druppeltjes door een atmosfeer die is geïoniseerd in een elektrisch veld en worden negatief geladen voordat ze worden afgezet op het te emailleren onderdeel. Nadat de eerste lagen zijn aangebracht, worden de druppels steeds minder aangetrokken door het onderdeel en ontstaat er een afstotende kracht. Dit werkt de aantrekkingskracht tegen totdat het evenwicht is bereikt, waardoor de dikte van de coating wordt gecontroleerd. De resulterende emaillaag is uniform en verliezen worden geminimaliseerd.

Het elektroforeseproces, ook wel elektrostatisch onderdompelen of ETE-proces (Elektro-Tauch-Emaillierung) genoemd, wordt voornamelijk gebruikt voor direct-op wit emailleren. Onder invloed van een elektrisch veld worden glazuurdeeltjes in colloïdale suspensie in een zoutoplossing getransporteerd. Deze deeltjes worden negatief geladen op het oppervlak en worden naar de anode van de elektrolysecel gevoerd, het onderdeel dat geëmailleerd moet worden. Dit proces resulteert in een zeer uniforme dikte van het glazuur (automatische beperking van de afzetting) en een uitzonderlijk uiterlijk van het oppervlak. Het is een zeer efficiënte techniek voor vlakke delen. De nadelen van het proces zijn (i) het is een duur proces, (ii) het vereist het gebruik van een kathode in de vorm van het onderdeel dat geëmailleerd moet worden, en (iii) het bewaken van de elektrische eigenschappen van de emaille slurry is vrij complex .

Het aanbrengen van email door het droge proces wordt gedaan door elektrostatisch poederspuiten. Het principe van elektrostatisch poederspuiten is hetzelfde als bij de natte methode. Tussen de mondstukelektrode en het te emailleren onderdeel wordt een elektrisch veld gevormd. De door een luchtstroom uit het spuitpistool voortgestuwde emaildeeltjes worden negatief geladen, migreren naar het te emailleren onderdeel (positieve elektrode) en worden daar afgezet. Zodra de eerste laag is aangebracht, beginnen de deeltjes hun aantrekkingskracht te verliezen. Er ontstaat dan een afstotende kracht. Wanneer deze gelijk wordt aan de aantrekkingskracht, worden de deeltjes niet meer afgezet. Dit proces zorgt dus voor een uniforme emaillaag en beperkt automatisch de dikte ervan.

De glazuurdeeltjes moeten worden gecoat (organische omhulling, meestal silicium) om hydratatie te voorkomen, wat het effect kan hebben van het verminderen van hun elektrische weerstand, waardoor een correcte afzetting van glazuur op het onderdeel wordt voorkomen. De kwaliteit van de organische coating, de korrelgrootte en de reologie van het poeder zijn sleutelfactoren voor het verkrijgen van een uniforme afzetting van glazuur en een aantrekkelijk uiterlijk van het oppervlak na het bakken. Dit proces is zeer effectief voor vlakke delen, maar het is moeilijker om holle delen te lakken – b.v. ovenholtes – vanwege het kooi-effect van Faraday. Het proces biedt verschillende voordelen, zoals (i) afvalvermindering, (ii) materiaalbesparing en (iii) uniformiteit van de laagdikte.

Drogen en bakken van email – Het drogen van glazuur is een essentiële stap na het nat aanbrengen van glazuur. Vocht, dat 40% tot 50% van de afgezette massa vertegenwoordigt, kan tijdens het bakken inderdaad leiden tot plaatselijke terugtrekking van het glazuur. De verkregen droge coating wordt ‘biscuit’ genoemd. Drogen aan de lucht is niet wenselijk omdat de onderdelen vervuild kunnen raken door stofdeeltjes in de lucht en restvocht in het glazuur kan achterblijven, wat de vorming van 'visschub'-defecten bevordert. Drogers of ovens moeten worden gebruikt bij een temperatuurbereik van 70 ° C tot 120 ° C. Infraroodstraling of convectiedroging is de veiligste manier om onderdelen voor te bereiden op het bakken.

Het bakken van glazuur wordt over het algemeen uitgevoerd bij een temperatuurbereik van 780 ° C tot 850 ° C, wat ruim boven de verwekingstemperatuur van glazuur (500 ° C tot 600 ° C) ligt. Dit kan in een bakoven of in een continue tunneloven. Baktijd en temperatuur zijn afhankelijk van de dikte van het staal en het type emaille. Het bakken gebeurt in een oxiderende atmosfeer.

Kastovens worden normaal gesproken gebruikt voor korte productieruns en kleine onderdelen. Tunnelovens zijn rechtlijnig, U-vormig of L-vormig en geschikt voor lange productieruns. Ze zijn verdeeld in drie zones bestaande uit voorverwarm-, bak- en koelzones. Dit maakt een gecontroleerde stijging en daling van de temperatuur mogelijk. De delen, gerangschikt op wiegen, passeren deze secties, opgehangen aan een transportband. Luchtafdichtingen, die zich bij de ingang en uitgang van de oven bevinden, voorkomen warmteverlies. De ovens zijn voornamelijk elektrische of gasgestookte stralingsbuizen. De verwarmingselementen zijn aangebracht op de wanden en bodem van de oven. Thermische energie wordt door straling en convectie naar de onderdelen overgebracht.

Adhesiemechanismen van email op staal

De hechting van email aan het onbeklede staal wordt bereikt door middel van chemische reacties die plaatsvinden tijdens de bak- en afkoelcycli. Het proces kan in vier fasen worden verdeeld.

In de eerste fase, die tot 550 ° C is, dringen het vocht en de O2 in de lucht het poreuze email binnen en oxideren het Fe in het staal. Dit veroorzaakt de vorming van een laag ijzeroxide op het glazuur/staal-grensvlak. De atomaire H2 die ontstaat door de ontbinding van H2O diffundeert in het staal, recombineert als moleculaire H2 en vult de gaten in het staal. De oplosbaarheid van H2 in staal neemt toe met de temperatuur.

In de tweede fase, die zich in het temperatuurbereik van 550 ° C tot 830 ° C bevindt, wordt het glazuur zacht en smelt het, waardoor een semi-permeabele laag wordt gevormd. Dit vermindert de gasuitwisseling met de ovenatmosfeer. Het ijzeroxide dat aanwezig is op het glazuur/staal-grensvlak wordt opgelost door het glazuur.

De derde fase is ongeveer 830 graden C. Bij deze temperatuur vinden chemische redoxreacties plaats tussen de ijzeroxidelaag op het glazuur/staal-grensvlak, de metaaloxiden in het glazuur en de C in het staal. Fe-Co legeringen slaan neer op het glazuur/staal grensvlak. Deze vormen de kern van de hechting van email aan staal. De hechting wordt bevorderd door de ruwheid van het staal. De opgeloste O2 recombineert met de C in het staal, waarbij gasvormig CO/CO2 vrijkomt. De intensiteit van deze emissies moet worden gecontroleerd. De hoeveelheid H2 in het staal is maximaal.

De vierde fase bestaat uit koeling. Het glazuur stolt en stopt de gasuitwisseling. De oplosbaarheid van H2 in het staal neemt af als de temperatuur daalt. Het staal raakt oververzadigd en H2 hoopt zich op onder de emaillaag. Een te grote hoeveelheid H2 op het grensvlak veroorzaakt 'visschubben'-defecten.

Defecten van emaille coating

Defecten die leiden tot afwijzing met betrekking tot kwaliteitsnormen voor de productie van geëmailleerde materialen worden glazuurdefecten genoemd. Deze gebreken kunnen plaatselijk beperkte onderbrekingen van de compactheid of structuur van de glasachtige coating zijn. Wanneer emailcoatings worden besproken, zijn reparatie- of recyclingprocessen vrij moeilijk om uit te voeren voor defecte emailcoatings. Hoewel de vorming van defecten vaak kan worden toegeschreven aan een combinatie van verschillende ongunstige parameters, wat leidt tot een praktisch oneindig aantal individuele fouten, domineert vaak één factor een typisch defecttype. Daarom zijn de defecten ingedeeld in onderstaande groepen volgens de onderliggende basismaterialen en applicatieprocessen.

Visschubben – These are steel-related defects which are half-moon shaped cracks in ground or cover coats, which occur immediately or even hours or days after the firing operation. These defects can occur individually with a typical size of 1 mm to 5 mm in diameters. The defects are the result of H2 diffusion through the steel and into the enamel layer. The defects only occur on pieces enamelled on both sides. The H2 is formed at the steel surface during firing according to the reaction Fe + H2O =FeO + H2. H2 is dissolved in atomic form and after cooling remains in the steel as supersaturated solution. The separation of H2 from the steel takes place by recombination to molecules at the steel/enamel phase boundary, then building in pressures of upto 200 kg/sq cm, which causes scaling.

Poor adhesion – Adhesion of the enamel coating is explained with two basic adhesion mechanism namely (i) chemical theory, and (ii) mechanical theory. Chemical theory indicates that a continuous shift of the type of bond is to be achieved in the region of the phase boundary from the metallic bond of the base metal via an oxide adherence layer to the ionic bond of the enamel layer. Mechanical theory is defined by the prerequisite for good adherence is roughening of the interface surface leading to a tight mechanical clinging of the enamel to the steel surface. The adherence of the enamel coat can be ascertained by destroying it by means of mechanical deforming. Poor adherence of the enamel is a very severe quality issue spoiling appearance which can lead to rapid destruction of the steel/enamel composite. Poor adherence can have very different origins, ranging from non-suited steel grades over poor pre-treatment, application of enamels with too low cobalt/nickel oxide content to under- or over-firing.

Blisters – Blisters are hollow holes through the fired enamel, having a diameter of upto 1 mm, which can remain intact in the enamel surface, but can also blow off leaving a funnel shaped recess. The common cause of this defect, also called re-boiling or C boil, is a local strong gas development during firing, with the gas containing H2 as well as CO. Pickling residues, through their (gaseous) decomposition products can bring up very heavy boiling-up with enamel and steel. Due to the diffusion of the H2 thus arising, impurities can also be observed on the opposite side of the sheet steel. Often, blisters are observed with hollow ware where in sealed rings or badly shaped handles obstinate residues of pickling acid accumulate.

Impurities – Impurities in base coat enamelling can range from sheet steel contamination to scale deposits. Often, it is very difficult and time consuming to find the origin because impurities can be introduced in all steps of the enamelling process. The most frequent ones are (i) fine iron particles from cutting and welding, (ii) residues from pre-treatment agent, (iii) coarse particles from milling and balls (white spots), (iv) coarse (ungrounded) mill additions, (v) dust from cover coat enamel, and (vi) scale deposit from firing tools.

Burn-offs – Burn-offs are localized areas of iron oxide eruptions through the enamel coating. The main causes for these defects are a too thin enamel thickness or an insufficient amount of refractory mill additions. In the first case, the excess iron oxide which is not solubilized in the base enamel penetrates from the phase boundary to the surface.

Properties of enamelled steels

Enamelled steel has several useful properties which are mainly due to the vitreous nature of the enamel. The chemical composition of enamel differs according to its end use for fully meeting the required characteristics. The properties are given below.

Enamel adhesion – The enamel is to adhere to the steel substrate for ensuring that the enamelled steel has the required properties for every end use. Adhesion is determined by means of an impact test, which involves deforming a sample of enamelled sheet using a hemispherical punch by dropping a 1.5 kg weight onto the punch from a height appropriate for the thickness of the steel substrate. The degree of adhesion is determined by comparison with reference photos. The value assigned ranges from 1 (very good adhesion) to 5 (very poor adhesion).

Corrosion resistance – Enamel is a coating which provides steel with outstanding corrosion resistance, even at high temperatures. Enamelled surfaces are non-porous and hence impermeable to all liquids. Salt spray tests performed on enamelled parts with a cold rolled or aluminized steel substrate show that enamelled parts can withstand salt spray for over 500 hours without showing any signs of red rust. Tests carried out by the Porcelain Enamel Institute have shown that enamelled panels can go for 30 years without any signs of corrosion on the steel substrate.

Chemical resistance of enamel – The chemical properties of enamel can be custom-made to the environment in which it is to be used. Enamel thus has extremely good resistance to chemicals (acids, alkalis, detergents and organic solutions). Enamelled steel is also extremely resistant to atmospheric attack. Hence, rain, atmospheric pollution (sulphur dioxide, nitric oxide), salt-laden coastal atmospheres, ultra-violet (UV) radiation and sudden changes in temperature do not lead to any changes in the appearance, colour or gloss of the enamelled surface.

Mechanical strength of the surface – Like glass, the surface of enamelled steel is very hard, which means that it is extremely resistant to scratching, abrasion, impact and wear. Hardness of the enamelled steels is between 5 and 7 on the Mohs scale. One of the advantages of the surface hardness of enamelled steel is that it is extremely resistant to abrasion. Abrasion resistance is determined by means of a friction test.

High and low temperature stability – Because of the vitreous nature, enamelled surfaces have outstanding temperature stability. Some applications of enamelled steels require operating temperatures of around 450 deg C to 500 deg C. Enamelled steel can also be subjected to temperatures of minus 60 deg C without any adverse effects on the enamel.

Thermal shock resistance – Enamel coatings can withstand wide temperature differences in excess of 100 deg C without suffering any damage. Hence, it can be used in applications where there are such variations.

Fire resistance – A flame or any other heat source does not cause any damage to an enamelled surface. Further, enamel coatings do not produce any toxic fumes in the event of prolonged exposure to heat. The fire resistance of enamelled panels is classified as A1.

Hygiene and ease of cleaning – The smooth, hard vitreous surface of enamelled steel has no pores or cracks. This prevents the growth of bacteria and the accumulation of dust. Hence, enamelled steel can be used in sensitive areas. Further, enamelled steel is a food-grade material which does not give off odours. Also, enamelled surfaces are very easy to clean. The smooth, sealed surface of enamel and its exclusively mineral composition mean that commercially available solvents can be used for cleaning purposes, making it much easier and less expensive to clean.

Colour stability – Enamelled steel comes in an almost infinite range of colours, patterns and textures with a gloss, semi-matt or matt finish. In addition, it is possible to reproduce any image with extreme accuracy by screen printing, e.g. signs, posters, works of art or photographs. If the process is performed at a high temperature, these images last as long as the rest of the enamelled panel. Since the colours are created using mineral pigments, they display considerable stability over time. One particular feature is that they are not sensitive to UV radiations.

Uses of enamelled steel

Enamelled steels can be used both for indoor and outdoor applications. Domestic uses of enamelled steel include (i) sanitary wares, (ii) electric water heaters, and (iii) domestic appliances and cookware.

Enamelled steel is, in fact, the only material capable of withstanding the many stresses to which domestic appliances are subjected, particularly in cooking applications. Hence, it has become indispensable for specific applications where it is unrivalled because of its many useful properties. Some of these useful properties are (i) better resistance to scratching and abrasion, (ii) enamelled steel neither retains nor absorbs odours, hence it cannot impart them, (iii) resistant to products normally used in the kitchen, whether they be acidic or alkaline, (iv) excellent corrosion resistance, (v) flame-resistant and can withstand a high temperature, (vi) safe for contact with food and prevents the growth of bacteria, (vii) very resistant to steam, hence can be readily used for this cooking method, and (viii) outstanding aesthetic qualities.

Enamelled steel has many applications in construction. It can be used as a cladding for buildings or tunnels and in the interiors of public places, such as train and metro stations, airports and other buildings, as a wall-covering and for false ceilings, partitions and lifts. Enamelled steel is also an outstanding material for fitting out clean rooms.

Enamelled steel is the ideal solution for outdoor applications since it is weather and UV radiation resistant, with virtually unlimited scope for decoration. Enamelled panels are particularly suitable for separation walls or for cladding more traditional brickwork buildings. They are prefabricated to match the exact dimensions of the building. The panels can be installed in any weather.

The use of enamelled steel for lining tunnels is recommended, as it makes them easier and cheaper to clean, ensures better illumination and improves fire resistance.

Enamelled steel is a very popular choice for fitting out public places. Flame resistant, vandal-proof, easy to maintain and offering virtually unlimited scope for decoration, it is ideal as a wall-covering and for ceilings, partitions, lift cars etc. Since it is free of bacteria and is not affected by moisture, it is also the perfect solution in hospitals, clean rooms and sanitary systems.

Enamelled steel also has important applications in industry, even in the most corrosive atmospheres, e.g. in the chemical and agro-food industries. Its resistance to chemicals and to fermentation makes it an excellent lining for silos, chemical reactors, dryers, closed tanks and other water-treatment plant storage systems. Furthermore, because of its resistance to high temperatures and heat reflection properties, it can be used in columns and heat exchangers. Its resistance to corrosion caused by combustion gases also makes it an excellent material for the manufacture of flue linings and exhaust manifolds.

Enamelled steel is an ideal solution for indoor and outdoor sign and communication panels. The surface does not get damaged by urban pollution, weather, or UV radiations. It is fire resistant and offers a host of decorative possibilities, making it the best possible material for the most sophisticated graphic creations.

Productieproces