Omgaan met heet metaal bij het maken van hoogovens

Omgaan met heet metaal bij het maken van hoogovens

Heet metaal (HM) wordt geproduceerd door de dalende ertsbelasting te verminderen door de stijgende reducerende gassen in een hoogoven (BF). Het is vloeibaar van aard en wordt verzameld in de haard van de BF. Vanuit de haard wordt na verloop van tijd de HM uit het kraangat van de BF getapt. Normaal gesproken worden in grote BF's HM-tapsnelheden van 7 ton/min en vloeistoftapsnelheden van 5 m/sec, in tapgaten met een diameter van 70 mm en een lengte van 3,5 m, typisch aangetroffen. De tapsnelheid van HM wordt sterk beïnvloed door de staat van het kraangat en de lengte van het kraangat. Over het algemeen varieert de temperatuur van getapt HM in het bereik van 1420 graden C tot 1480 graden C.

De getapte HM wordt in de volgende drie fasen afgehandeld.

- Handling van de HM in het giethuis, d.w.z. van het kraangat tot de hete metalen pollepels

- HM pollepels en hun transport

- Verwerking van HM, hetzij in de varkensgietmachine (PCM) voor de productie van ruwijzer (PI) of in de staalsmelterij voor het maken van staal.

- Capaciteit pollepels in tonnen

- Gewicht van de te behandelen HM

- Maximaal toelaatbaar gewicht van de pollepel

- Beperkende hoogte van pollepel

- Beperkende diameter van pollepel

- Middenlijn van tap tot bovenkant van voeringflens

- Middenlijn van tap tot onderkant bodem

- Maximale binnendiameter van de pollepel bovenaan

- Dikte van pollepelhaken

- Diameter van tappen

- Afstand tussen hartlijnen van tappen en pollepelhaken

- Uitstortplatform met reling. Het is wenselijk om vuurvaste vloeren op het platform te hebben, omdat de HM over de plaats kan stromen.

- Losse eindplatform met reling. Het los-eindtandwiel, de strengaandrijving, het PI-botslichaam, de wagensproei-eenheid en de uitwerpkoker zijn op het platform gemonteerd.

- Looppaden met leuningen langs de zijkanten van PCM-strengen (met gemeenschappelijke middelste loopbrug in geval van PCM met dubbele streng).

- Trappen/ladders met reling voor het bereiken van de loopbruggen bij de onderste hendel en het uitlaadplatform.

Historische ontwikkeling van ruwijzerverwerking

In de zeventiende eeuw werd het geproduceerde vloeibare ijzer (meestal ongeveer 450 kg per gietstuk) uit de ijzeroven in een enkele greppel getrokken of in zandvormen gegoten om huishoudelijke producten zoals potten, pannen, kookplaten enz. te produceren. Als de BF de productie nam toe door vele ontwerpverbeteringen, het verwijderen van vloeibare producten (ijzer en slakken) werd een probleem. De productie van houtskool BF was in de periode gestegen van één ton tot 25 ton per dag. Dit hogere tonnage kon niet met twee afgietsels per dag door een enkele sleuf voor het kraangat worden verwerkt. Het gegoten huis bevatte ruimte voor ijzergieten. De ijzerverwijdering bestond uit een grote greppel, een trog genaamd, die vanaf de voorkant van de oven naar beneden liep in de met zand gevulde gegoten huisvloer. Het stroomde vervolgens over in twee runner-systemen. Een hoofdprofiel op elk systeem liep evenwijdig aan de lengte van het gegoten huis. Terwijl deze loper bergafwaarts liep, werden met regelmatige tussenpozen een reeks dammen gemaakt. Haaks voor elke dam vormde zich een kleinere uitloper, een ‘zeug’ genaamd, in het zand. Toen waren er bij deze zeug talloze holtes die 'varkens' werden genoemd. Deze namen werden toegepast omdat dit systeem eruitzag als een lijn van biggen die hun moeder zogen. Er werden verschillende parallelle rijen zeugen en varkens geproduceerd door D-vormige houten vormen in het vochtige zand op de gegoten stalvloer te duwen. Tijdens het gieten, terwijl elke zeug en haar varkens werden gevuld met vloeibaar ijzer, werd de zanddam op de hoofdloper eruit geslagen met een staaf en het gesmolten metaal liep bergafwaarts naar de volgende zeug en het varkensbed. Er waren twee complete systemen waardoor de BF vaker kon worden gegoten. Omdat de ene kant gevuld was met vloeibaar ijzer, werden aan de andere kant de varkens verwijderd en de bedden hervormd.

Het ijzergietproces in de jaren 1880 veranderde niet veel ten opzichte van eerdere operaties, maar de varkensbedden waren groter en in 1909 werd een slakafschuimer geïnstalleerd om de drijvende slak van het ijzer af te scheppen terwijl het door de trog stroomde. In 1896 zorgde de installatie van een door EA Uehling uitgevonden PCM uiteindelijk voor de volledige eliminatie van het varkensbed in de gietstal. Vervolgens werden de open-top gemetselde pollepels geïntroduceerd. Deze gietlepels droegen ongeveer 10 ton tot 100 ton HM en vereisten dat de oven en het giethuis boven het grondniveau moesten worden verhoogd, zodat de gietlepels onder de giethuisvloer konden worden geplaatst. Hoewel de varkensbedden zijn geëlimineerd, maar troggen en lopers bleven en tuiten die in de pollepels gingen, werden aan het gegoten huis toegevoegd. In 1915 werd voor het eerst gebruik gemaakt van pollepels van het torpedotype. Deze op de spoorweg gemonteerde pollepels droegen 90 ton, maar waren in 1925 verhoogd tot 150 ton.

Omgaan met ruwijzer in het giethuis

De hoofdtrog, ijzeren runner, slakken runner, kantelbare runner en anderen worden gebruikt op de vloer van het giethuis om de getapte HM van de BF naar HM pollepels over te brengen. De belangrijkste taken van het runnersysteem zijn het dispergeren van de kinetische energie van de stroom die uit het kraangat stroomt, het scheiden van de slak van het HM en het verdelen van het vloeibare HM in de transportvaten.

Zodra het kraangat open is geboord, stromen vloeibaar ijzer en slakken door een diepe greppel, een HM-trog genaamd. Een blok vuurvast materiaal, een 'skimmer' genaamd, wordt over en in de trog geplaatst. De skimmer heeft een kleine opening eronder. De HM stroomt door deze skimmeropening, over de 'ijzeren dam' en langs de 'ijzeren lopers'. Omdat de slak minder dicht is dan ijzer, drijft het bovenop het ijzer, door de trog, raakt de skimmer en wordt omgeleid naar de slakkenlopers. De HM stroomt in vuurvaste beklede pollepels. Kantelbare runner (verwijderbare prefab runner montage ook bekend als rocking runner) wordt over het algemeen gebruikt voor het omschakelen van de richting van de HM naar de tweede pollepel na het vullen van de eerste pollepel, in plaats van conventionele vaste runner. De kantelbare runner is buiten gemaakt en vastgezet met een tijdelijke bevestiging voor eenvoudig aan- en uittrekken voor onderhoudswerkzaamheden.

De diepte van de trog en geleiders moet groot genoeg zijn om de maximaal mogelijke materiaalstroom op te vangen, rekening houdend met de aanwezigheid van de vuurvaste voering.

Om vertraging in het onderhoudswerk van gegoten huisloper te voorkomen, wordt gewoonlijk niet-afvoerbare loper toegepast, waarbij een bepaald niveau van metalen poel continu wordt gehandhaafd tussen twee gietintervallen van kraangat tot skimmerplaat.

Het gootsysteem is normaal gesproken volledig bedekt en aangesloten op het gegoten huisstofafzuigsysteem, waarbij de voorste lengte (ongeveer 6 m) van de hoofdtrog onbedekt is en het stof volledig wordt afgevoerd door een schoorsteen die erboven ligt.

Passende vuurvaste materialen worden toegepast op de respectieve troggen, rekening houdend met de operationele omstandigheden. Om een stabiele HM-overdracht en voldoende duurzaamheid te behouden, zelfs onder zware bedrijfsomstandigheden met relatief hoge productiviteitscoëfficiënten of relatief hoge ijzertemperaturen, worden optimale runnermaterialen gebruikt die passen bij de werking van de BF. De algemene vereisten van de materialen voor de HM-goot en -geleider zijn (i) eenvoudig te installeren (geschikte vloeibaarheid en uithardingstijd), (ii) corrosieweerstand (weerstand tegen slak en FeO-aantasting), (iii) slijtvastheid, (iv) weerstand tegen oxidatie, en (v) weerstand tegen thermische spalling. Over het algemeen wordt in de hoofdtrog lokale slijtageschade waargenomen bij de slakkenlijn (het lucht/slak-grensvlak) en ook bij de metaallijn (het slak/metaal-grensvlak).

De materialen die worden gebruikt voor normale toepassing voor de lange levensduur van de voering van de trog zijn (i) vuurvaste materialen met een hoog siliciumcarbidegehalte aan de slakkenlijn voor uitstekende weerstand tegen slakaantasting, en (ii) spinelmateriaal met een lager siliciumcarbidegehalte aan de metaallijn voor uitstekende weerstand tegen FeO-aanval. Reparaties van de BF-trog worden uitgevoerd door nat spuiten. De schietreparatie is effectief om een langere levensduur van troggen te bereiken, waardoor het onderhoudsschema van de trog kan worden geoptimaliseerd. Het schietmateriaal wordt over het algemeen gekenmerkt door het vormen van een voldoende dichte voering met minder water en is geschikt voor heet schieten, zelfs onmiddellijk nadat het resterende HM uit de trog is afgevoerd.

Hete metalen pollepels

HM pollepels zijn vaten waarin HM wordt gegoten voor het transport ervan. Er zijn twee soorten HM-lepels. Het zijn (i) pollepels met open bovenkant en (ii) torpedolepels.

HM-lepels zijn bekleed met vuurvaste baksteen om de inhoud vloeibaar te houden en de buitenste stalen schaal te beschermen. De vluchtigheid en erosieve aard van HM maken het bewaken van de vuurvaste bekleding van de HM pollepel een essentiële onderhoudsfunctie. De gevolgen van een uitbraak zijn aanzienlijk, zowel qua veiligheid als qua kosten.

Open top pollepels zijn met schotelvormige bodem. Belangrijke parameters bij het specificeren van de HM pollepel met open bovenkant zijn als volgt.

De gebruikelijke capaciteiten van de HM-lepels zijn 50 kubieke meter, 100 kubieke meter en 140 kubieke meter. De open pollepel wordt gekanteld met een kantellier of een bovenloopkraan voor het legen.

Gietlepels met open bovenkant zijn gemonteerd op HM-lepelwagens die normaal zijn ontworpen voor spoorvervoer van HM van BF naar PCM's en staalsmelterijen. De HM pollepelwagen bestaat meestal uit (i) lagerframe, (ii) treinwagons, (iii) pollepel en (iv) automatische koppelingen. Evenzo worden torpedo-lepels voor de beweging op de treinwagons gemonteerd en zijn ze uitgerust met automatische koppelingen.

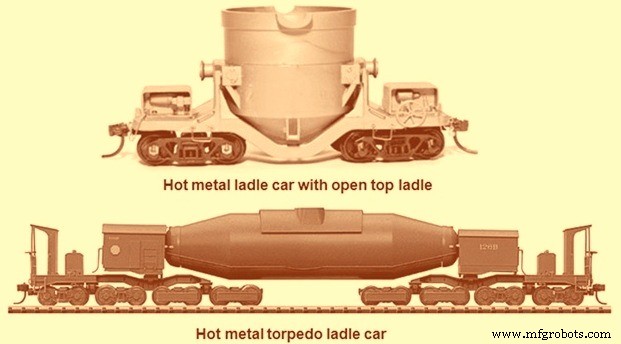

HM-lepelwagens met open top bewegen zich langs de spoorwegen met behulp van tractie-spoorwegapparatuur in een trein bestaande uit maximaal 5 pollepelwagens. Torpedo-lepelwagens verplaatsen zich meestal individueel met behulp van tractie-spoorwegapparatuur en soms in een formatie van twee pollepelwagens. De twee soorten pollepelwagens worden getoond in figuur 1.

Fig 1 Gietijzeren pollepelwagens

Bakstenen die vuurvastheid, weerstand tegen thermische schokken en volumestabiliteit demonstreren, worden gebruikt om de pollepelzones te bekleden. Een breed scala aan vuurvaste stenen wordt gebruikt voor de bekleding van HM-lepels. Dit brede assortiment omvat vuurvaste bakstenen (aluminiumoxidegehalte 37 %), hoge aluminiumoxidebakstenen (aluminiumoxidegehalte variërend van 66 % tot 86 %), en aluminiumoxide-siliciumcarbidestenen. Bij het gebruik van aluminiumoxide-siliciumcarbidestenen is het noodzakelijk om een laag isolatiestenen te gebruiken om warmte vast te houden, aangezien de warmtegeleidbaarheid van siliciumcarbide hoger is dan die van andere vuurvaste materialen. Voor het bekleden van torpedo-lepels wordt normaal gesproken de voering uitgevoerd met een zonale concept met vuurvaste materialen voor de slakkenlijn, vuurvaste materialen voor impactpads en vuurvaste materialen voor daken die worden geselecteerd om te voldoen aan de bestaande parameters in deze gebieden. Ook de voering van de HM pollepels bestaat uit permanente voering en de slijtvoering.

Castables worden gebruikt in de uitloop, vloerombouw en als reparatiemassa. Chemisch gebonden vuurvaste gietstukken vertonen sterkte en dichtheid gecombineerd met volumestabiliteit van omgevingstemperatuur tot verhoogde temperaturen. Monolithische materialen die voor voering worden gebruikt, zijn onder meer mortel, spuitmix en voegmix.

Varkensgietmachines

HM geproduceerd in de BF, wanneer niet direct gebruikt in de staalsmelterij of gieterij, wordt gegoten in PI in de PCM. In het PCM wordt het HM tot kleine stukjes gestold. De in PCM geproduceerde PI is in het algemeen in maten van 10 tot 45 kg/stuk. Dergelijke kleine afmetingen van PI-stukken worden geproduceerd in PCM door de HM in de mal met kleine holtes te gieten. Daar wordt de HM gestold door koeling met lucht gevolgd door waterkoeling.

PCM's zijn ontworpen voor het gieten van HM uit pollepels met open bovenkant of uit torpedolepels. Gietijzeren gietlepels met open bovenkant worden normaal gesproken gekanteld met behulp van een kantelbare lier. In het geval van een torpedo opscheplepel is de kantelopstelling van de opscheplepel voorzien op de opscheplepelwagen zelf.

De HM die uit de HM-lepel wordt getrokken, wordt in een metalen transferwasser van PCM gegoten om in de PI te worden gegoten. De metalen transferwasser heeft een gefabriceerde behuizing, die is bekleed met vuurvast materiaal. Een continue helling wordt gehandhaafd in het vuurvaste materiaal voor een soepele stroom van de HM van het ontvangstpunt naar het afvoerpunt. De waskuip is verankerd aan het stortplatform.

Er zijn twee gebruikelijke gietsystemen, namelijk (i) PCM met een transportband of streng, en (ii) PCM van het wieltype. Strandtype PCM's zijn de meest populaire machines voor het gieten van HM in ruwijzer en worden hier beschreven.

Het lichaam van de PCM bestaat uit vier hoofdonderdelen, namelijk (i) machinekop, (ii) machinestaart, (iii) rollen en schakelketting, en (iv) apparaat om stickers te verwerken. De machinekop heeft het aandrijfsysteem dat is samengesteld uit de set van een motor met variabele snelheid, een tandwielreductor en een tandwiel. Bij de machine is een staartophaalinrichting aangebracht op de staarttandwielas om de schakelketting de juiste spanning te geven.

De PCM-streng is een eindeloze ketting die de varkensmallen draagt. De strengen worden schuin geplaatst. De hoogte van de helling wordt bepaald op de hoogte die nodig is voor het opnemen van de HM en voor het lossen van het gietijzer in de platte wagens. De HM wordt in de metalen transferwasser van de PCM gegoten, waardoor de HM in de bewegende vormen wordt afgevoerd om te worden gegoten. De gietsnelheid van HM en de opnamesnelheid van HM door de PCM worden vereffend door de kantelsnelheid van de pollepel en de snelheid van de transportketting van de PCM-streng aan te passen.

De PCM heeft een LH (links) en RH (rechts) set kettingschakels. De kettingschakels zijn volledig machinaal bewerkt. Deze kettingschakels zijn van gegoten staal met elkaar verbonden door een holle as en bus waarop de schakel kan lopen. Reproduceerbare bussen worden geforceerd op de schakel geplaatst en vervolgens gerooid om roterende beweging tussen de bus en de schakel te voorkomen. De LH en RH kettingschakels zijn gemonteerd op een holle as. Bij het boorgat van de ketting is een geharde bus aangebracht waar de holle as doorheen gaat. Aan de geharde bus is een rechthoekige flens aangebracht, die aangrijpt op de machinaal bewerkte behuizing die in de schakel van de ketting is aangebracht. Deze opstelling handhaaft de juiste relatieve beweging tussen de tandwieltanden en de kettingschakels en minimaliseert de slijtage van de tandwieltanden.

Op de holle as zijn splitpennen aangebracht om uitvallen van de kettingschakels te voorkomen. De kettingschakels bewegen op de rollen die zijn bevestigd aan de technologische structuur van de PCM. De rollen zijn zodanig uit elkaar geplaatst dat de kettingschakels altijd op de rollen blijven steunen. Op de stijgende baan dragen de rollen de last van de ketting en de mallen gevuld met HM, terwijl op de dalende baan de mallen ondersteboven komen te staan en de ketting aan de andere kant op de onderste rollen wordt ondersteund. De rollen zijn voorzien van een kraag om ontsporing van de ketting te voorkomen. De rollen zijn op de beugels gemonteerd. Er zijn gaten voorzien in de basisplaat van de beugels om het rolsamenstel te verankeren aan de stijgende en dalende sporen van PCM. Lagerkappen van de rollen zijn voorzien van afdichtingen om het binnendringen van vocht en atmosferisch stof te voorkomen. Naast de lagerkappen zijn ook beschermkappen aangebracht, die als secundaire bescherming voor het systeem dienen.

Mallen zijn verankerd aan de ketting bij linkse en rechtse schakels. De naar behoren van mallen voorziene ketting vormt de trein. De kettingschakels gaan door het tandwielsamenstel aan het afvoereinde en aan het gieteinde. De motorreductor drijft het kettingwielsamenstel aan het afvoeruiteinde aan, terwijl het kettingwielsamenstel aan het gietuiteinde vrij kan draaien op zijn lagers. De PCM-aandrijving is gekoppeld aan het aandrijftandwielsamenstel door middel van een tandwielkoppeling. De aandrijving voor de PCM bestaat uit (i) een AC eekhoornkooi-inductiemotor, (ii) een pen- en buskoppeling tussen motor en versnellingsbak, (iii) een spiraalvormige versnellingsbak voor snelheidsreductie, en (iv) een tandwielkoppeling tussen de uitgaande as van de versnellingsbak en de as van het aandrijftandwielsamenstel. Het tandwielsamenstel aan het gieteinde is gemaakt om te drijven om te compenseren voor uitzetting van kettingschakels en om blokkades door externe redenen te voorkomen.

Een zelfregelende spaninrichting is voorzien bij het individuele tandwielsamenstel aan het gieteinde. De spaninrichting bestaat uit (i) een gefabriceerd basisframe voorzien van glijrail, (ii) lagerhuis met geleidezitting passend bij de glijrail voor het basisframe en trekhaak voor het verbinden van de spanstang door middel van pennen, (iii) spanstang met het ene uiteinde wordt door middel van een pen met het lagerhuis verbonden en het andere uiteinde is voorzien van schroefdraad voor het afstellen van de veerspanning, (iv) drukveren en (v) moer om te passen bij de schroefdraad van de trekstang.

Onder de opgaande baan van de streng is een lekgoot voorzien op de plaats waar HM vanuit de metaaloverslagwasserij naar de PI-mal wordt afgevoerd. De HM die op deze locatie is gemorst als gevolg van een verkeerde afstemming van de stroomsnelheid van metaal en de opnamesnelheid van HM door PCM, valt op de stortkoker.

Een PI-klopinrichting is voorzien bij het tandwielsamenstel van het afvoeruiteinde voor een snelle afvoer van het PI-ijzer uit de mal. Het PI-klopapparaat heeft een nok- en volgmechanisme voor een vrije val van de klopper op de gegoten PI. De PI-klopinrichting bestaat hoofdzakelijk uit een nokkenschijf die op de aandrijfas van het tandwielsamenstel van het afvoeruiteinde is gemonteerd. Het nokkenprofiel is afgestemd op de tandwieltanden voor een nauwkeurige positionering van de klopper en voor 100 % herhaalbaarheid van de slagpunten. De nok bedient een hefboommechanisme. Aan het uiteinde van de hefboom die in contact komt met de nok is een rol aangebracht die op de as beweegt. Het andere uiteinde van de nok is verbonden met de as van de klopinrichting. De kloparm is met het ene uiteinde gemonteerd op de as van het gietijzeren klopapparaat en het andere uiteinde heeft een klopschijf. Op de klopperarm zijn veren aangebracht om de schok van de impact van de klopper boven de tolerantielimiet te absorberen.

Een PI-apparaat dat bestaat uit een ketting die aan de technologische structuur is opgehangen, wordt voor het tandwielsamenstel van het afvoeruiteinde geplaatst. Het doel van de stootinrichting is om de stoot op te vangen van de stukken ruwijzer die aan de afvoerzijde uit de vormen vallen. De PI-stukken die aan het afvoeruiteinde worden uitgeworpen/losgeraakt, verliezen de kinetische energie aan de impactketting en vallen op de afvoergoot. Voor het overbrengen van de PI-stukken naar de platte wagons is onder het loseindtandwiel een uitwerpkoker geplaatst. Aan het PI-ontvangende uiteinde van de afvoergoot is een zandkussen aangebracht om de impact van de vallende PI-stukken op te vangen. De hoek van de afvoergoot is gekozen tot ongeveer 45 graden ten opzichte van de verticaal om gemakkelijk transport / schuiven van de PI-stukken mogelijk te maken. Het bed van de afvoergoot is gemaakt van een railsectie, wat een lange levensduur geeft en minimale wrijvingskracht biedt aan de glijdende PI-stukken. De afvoergoot is verankerd in de technologische structuur van de PCM-streng.

PCM lost de PI in platte wagens die met behulp van een lier naar het PI-gebied worden verplaatst voor opslag en verzending van de PI.

Onder de retourbaan van PCM-streng wordt een grizzly geplaatst om te voorkomen dat stickers op de grond vallen. Het eerste aansluitpunt bevindt zich vóór de kalkspatinstallatie en het tweede op ongeveer een meter boven het maaiveld nabij het staarteinde. Op het eerste eindpunt is een stortkoker voorzien voor het verzamelen van stickers op het maaiveld. De grizzly is verankerd in de technologische structuur van PCM en er is voldoende ruimte tussen de grizzly en de reizende mallen, zodat stickers er niet tussen kunnen komen.

Onder de PI-mallen is bij de opgaande baan een waterbak voorzien voor het opvangen van het overschot aan koelwater. De trog is verbonden met de retourwaterleiding die het water afvoert naar de retourwatergeul die normaal ondergronds loopt en naar de circulerende watertank.

Voor het gieten van PI worden metalen mallen in PCM geleverd. De mal heeft holtes om de gietstukken in 3 of 4 delen te verdelen. De mal is ontworpen met een variërende sectiedikte om een optimale warmteoverdracht tijdens de gietcampagne te behouden. Er zijn twee aantallen steunbeugels in een mal aan tegenovergestelde uiteinden voor verankering van de mal aan de LH- en RH-keten van PCM. De steunbeugels worden gekanteld gehouden om overeen te komen met de helling van de PCM-streng, zodat het vormoppervlak horizontaal blijft. De mallen die aan de PCM-ketting zijn verankerd, vormen de trein. Om morsen van metaal tijdens het gieten van HM in de mallen te voorkomen, moeten de mallen in elkaar grijpen. De mallen zijn dus ontworpen met dubbele vergrendelingen. Wanneer de HM in de mallen wordt gegoten, kan deze tussen de voor- en achterkant van het bijpassende oppervlak van het paar mallen terechtkomen. Om dergelijk morsen te voorkomen, is de achterzijde van de mal gemaakt in de vorm van een prisma met een omgekeerd taps toelopend bodemoppervlak. De voorzijde van de mal is gemaakt met een oplopende neus. De voorkant van de achterste mal sluit aan op het omgekeerde taps toelopende bodemoppervlak met de leidende mal en vormt een perfecte vergrendeling. Wanneer de mallen worden gevuld, kan de HM aan beide zijden van de mallen lekken, waar de ankerbeugels zijn aangebracht. Om deze lekkage te voorkomen, zijn aan weerszijden ribben in de mallen en krommingen aangebracht. Zo grijpen de ribben van de voorgaande en volgende vormen in elkaar. Aan de achterzijde van de mal zijn overloopinkepingen voorzien. Deze inkepingen beperken het vulniveau van de mal en de overtollige HM cascades naar de benedenstroomse mal.

De matrijzen zijn operationele verbruiksartikelen voor PCM. De levensduur van de mal hangt af van de consistentie en uniforme vulling van de mal tijdens de gietcampagne. Als in een gietcampagne niet alle holtes / holtes / holtes van de mal zijn gevuld met de HM en de vormen met holle holtes / holtes naar boven gaan, wordt water opgevuld in de lege holte / holtes / holtes in de waterkoelingsfase van de standaard, die thermische schokken veroorzaakt en kan resulteren in het barsten van de mallen.

Om te voorkomen dat PI aan de mallen blijft plakken, zijn de mallen bedekt met kalkpoeder. Kalkcoating wordt gedaan door kalkmelk op de binnenkant van de mal te sproeien tijdens hun retourgang. Kalkpoeder wordt geblust voordat het in de kalkmelkbereidingstank wordt geloosd. Het blussen van kalk gebeurt in een classifier. Het doel van het verstrekken van een classifier is om het gruis continu uit het kalkpoeder te verwijderen en de gebluste kalk voor te bereiden op overdracht naar de kalkmelkbereidingseenheid. De kalkmelkbereidingsunit is een stalen tank voorzien van een waaier, aangedreven door een motorreductor. Door continu mechanisch te roeren ontstaat een uniforme kalkmelksuspensie, die naar de kalkmelkspettereenheid wordt gepompt. In deze tank is ook een poort voorzien voor het opvangen van de retour kalkmelk van de splasher unit. Er zijn drijfmestpompen voorzien om de kalkmelk van de kalkmelkbereidingstank naar de spattank te brengen. De capaciteit van de slurrypomp is zo gekozen dat ongeveer driemaal het volume slurry dat nodig is voor het coaten van de mal kan worden gecirculeerd. De overtollige hoeveelheid wordt teruggevoerd naar de limoenmelkbereidingsunit. Continue circulatie van limoenmelk tussen de limoenmelkbereidingsunit en de spatunit, helpt bij het verkrijgen van een uniforme kalkmelksuspensie bij zowel de limoenmelkbereidingsunit als de limoenspatunit en voorkomt ook sedimentatie op elke locatie.

De limoenmelk spateenheid werkt volgens het principe van het scheppen van limoenmelk, door continue rotatie van een schoepenrad dat gedeeltelijk ondergedompeld is in de limoenmelk. Voor dit doel zijn twee op een as gemonteerde schijven ondergebracht in het gefabriceerde lichaam van de kalkmelkspettereenheid. Aan de omtrek van de schijf zijn de schepjes aangebracht. De snelheid van de schijf wordt zodanig afgesteld dat voldoende spatsnelheden worden bereikt voor het bekleden van de tijd op de holtes van de vormen. De locatie van de spateenheid is zodanig gekozen dat de retourvorm op voldoende temperatuur blijft om de kalk er onmiddellijk aan te hechten en dat de beklede vorm geen water vasthoudt tegen de tijd dat de vorm het gieteinde bereikt. In sommige ontwerpen van PCM's is een droogvoorziening voor het drogen van de kalkmelk op de mal voorzien. Bij de uitgangen van het spatlichaam zijn pakkingen aangebracht om lekkage van kalkmelk op deze locaties te voorkomen. De schoepenas wordt ondersteund door antifrictielagers en is gekoppeld aan een motorreductor door middel van een bus- en penkoppeling. Ten behoeve van reiniging en onderhoud is aan het ondereinde van de spattank een mangat aangebracht. In het spatlichaam zijn poorten voorzien voor de invoer van limoenmelk en voor de uitstroom van de limoenmelk naar de retourleiding van de limoenmelkbereidingseenheid. In de kalkmelkbereidingsunit en splasherunit zijn voor het maken van ringleidingen onderling verbonden leidingen en buisfittingen voorzien. Aan de bovenzijde van de splasher unit is een rooster voorzien om te voorkomen dat de sticker in de tank valt.

Het stollen van HM wordt in twee fasen bereikt, waarbij de eerste fase natuurlijke luchtkoeling is en de tweede fase directe waterkoeling is. De duur van de luchtkoeling is zodanig gekozen dat het bovenoppervlak van de gegoten HM een plastische toestand bereikt, zodat de waternevel voor het blussen zonder enige explosie kan beginnen. De efficiëntie van het waterkoelsysteem is een essentiële factor, die de temperatuur regelt van de PI-stukken die uit de PCM worden afgevoerd. De conventionele soorten sproeiers die worden gebruikt bij het sproeien van water op de PI hebben het nadeel dat de sproeiers verstopt raken vanwege onvermijdelijke stof-/koolstof-/kalkdeeltjes die vermengd raken met het koelwater. Het ontwerp van het watersproeisysteem moet zodanig zijn dat het de problemen van conventionele sproeisystemen overwint. Normaal gesproken gebeurt het sproeien van water door de groefgaten aan de bovenzijde van de watergeleider. Er is een speciaal ontworpen rotor voorzien voor het aanpassen van de waterstroom die een zelfreinigende functie heeft ingebouwd. Er zijn twee/drie circuits van waternevel voorzien om drukval in koelwaterleidingen te voorkomen. Waterleidingen zijn opgehangen aan de technologische structuur van PCM. Er zijn grote mondstukken aanwezig voor het vollopen van de lekgoot. Er zijn ook grote sproeikoppen voorzien aan de afvoerzijde voor koeling van de afgevoerde PI (bij de platte wagens).

Bij de kalkmelkbereidingsunit zijn reguliere leidingaansluitingen voorzien voor de bereiding van kalkmelk. Waterverdeler is voorzien in de buurt van het uitgietplatform. De inlaat van de verdeler ontvangt water van de circulatiepomp van PCM die is geïnstalleerd in het pomphuis dat zich nabij/boven de ondergrondse retourwatertank bevindt. De waterverdeler heeft twee hoofduitgangen, eerste voor waterkoeling van mal/PI en tweede voor wagenspuiten. Voor de kalkmelkbereidingsunit en voor de onderhoudswatertappunten is een directe wateraansluiting vanuit de centrale watervoorziening BF gewenst.

Het PCM wordt ondersteund door een technologische structuur. Voor het gemak van bediening en onderhoud zijn de volgende technologische platforms, looppaden, ladders/trappen en materiaalbehandelingsfaciliteiten aanwezig.

Typische specificaties voor verschillende capaciteiten van varkensgietmachines worden gegeven in Tab 1.

| Tabblad 1 Typische specificaties van varkensgietmachines | |||||

| Maximale capaciteit | Machinelengte | Pitch link | Schimmelpitch | Snelheid | Inclinatie |

| (t/u) | (m) | (mm) | (mm) | (m/min) | graden |

| 100 | 30 – 40 | 300 – 400 | 300 – 360 | 5-15 | 5-15 |

| 150 | 40 – 50 | 400 – 450 | |||

| 200 | 50 – 60 | 450 – 600 | |||

| 250 | 60 – 70 | 600 – 720 | |||

| 300 | Boven 70 | 600 – 720 | |||

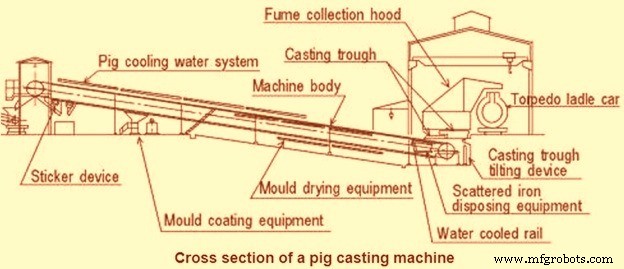

Een typisch aanzicht in dwarsdoorsnede van een varkensgietmachine wordt getoond in figuur 2.

Fig 2 Typische dwarsdoorsnede van een varkensgietmachine

Productieproces

- Opwekking en gebruik van hoogovengas

- ITmk 3 Proces van het maken van Iron Nuggets

- Gebruik van colanoot in een hoogoven

- Gebruik van heet metaal voor staalproductie in elektrische boogovens

- Hoogoven onregelmatigheden tijdens bedrijf

- Hoogoven koelsysteem

- Vuurvaste bekleding van hoogoven

- Gebruik van ijzerertspellets in hoogovenbelasting

- Hoogoven en zijn ontwerp

- Methoden om een hoogoven uit te schakelen

- IJzerproductie door hoogoven en kooldioxide-emissies