De 4 grootste ontwerpfouten voor spuitgieten

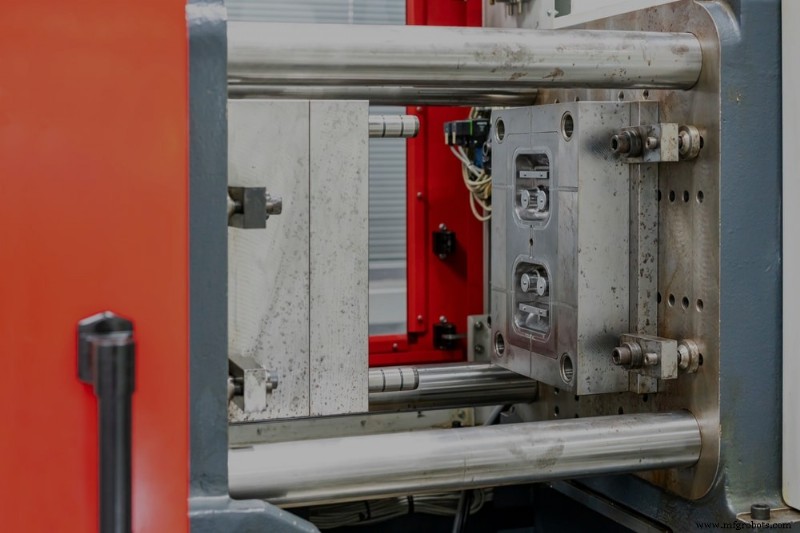

Veel bedrijven wenden zich tot spuitgietdiensten om op kosteneffectieve wijze een groot aantal identieke onderdelen te produceren. Bij kunststofspuitgieten smelten thermoplasten in een verwarmd vat voordat het gesmolten materiaal via een onder druk staand mondstuk in een duurzame, nauwkeurige metalen mal wordt geïnjecteerd. Zodra het materiaal is afgekoeld en uitgehard, wordt het onderdeel uitgeworpen en wordt het proces herhaald. Bedrijven gebruiken dit productieproces om alles te produceren, van elektronicabehuizingen tot waterflessen.

Spuitgieten is een complex proces en één fout kan cosmetische gebreken veroorzaken, de productintegriteit in gevaar brengen en tot dure herontwerpen leiden. Het goede nieuws is dat de meeste van deze problemen vermijdbaar zijn zolang u de beste ontwerppraktijken volgt. Hier zijn 4 van de meest voorkomende fouten waar je op moet letten bij het ontwerpen van een onderdeel voor spuitgieten.

4 van de meest voorkomende spuitgietfouten en hoe ze op te lossen

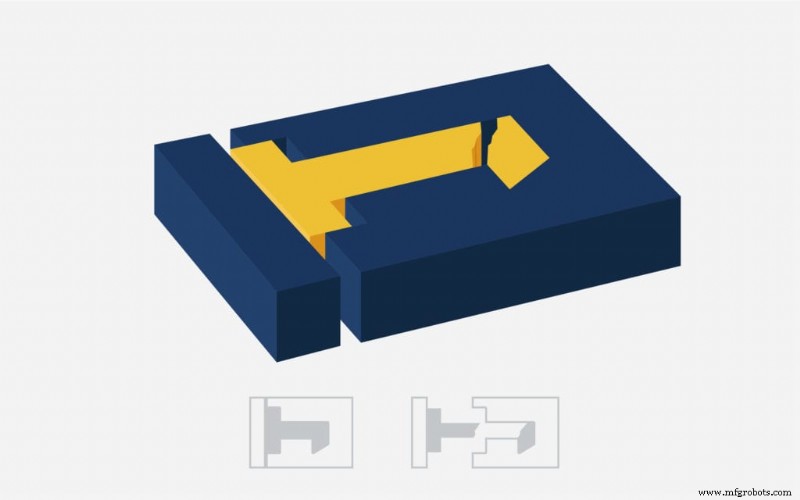

1. Ontwerpen met ondersnijdingen

Een ondersnijding is elk verzonken oppervlak, uitsteeksel, groef, overhang, schroefdraad, klikpassing of ander kenmerk dat voorkomt dat een onderdeel uit de mal wordt geworpen. Ondersnijdingen kunnen leiden tot hogere productiekosten, complexiteit van onderdelen en vereisten voor matrijsonderhoud, dus het is het beste om mogelijke ondersnijdingen waar mogelijk te elimineren.

Als u een ondersnijding heeft die essentieel is voor het ontwerp van uw onderdeel, zijn er een paar manieren om het uitwerpen van onderdelen te verbeteren. Het heroriënteren van problematische kenmerken zodat ze evenwijdig aan de treklijn zijn, is een kosteneffectieve oplossing. Hierdoor kan het onderdeel worden uitgeworpen zonder schade op te lopen, waardoor de ondersnijding wordt geëlimineerd. Als u onderdelen hebt met interne ondersnijdingen of vlakken zonder trekhoeken, kunt u ook lifters gebruiken om het uitwerpproces te vergemakkelijken. U kunt mogelijk ondersneden vormen door een slim ontwerp van gaten en sleuven in het onderdeel, waar onze Fast Radius-technici u doorheen kunnen helpen.

2. Met niet-uniforme wanddikte

Het hebben van een uniforme wanddikte helpt gesmolten plastic in één richting door de vormholte te stromen, waardoor het materiaal de holte nauwkeuriger kan vullen. Omdat dunnere muren echter sneller afkoelen dan dikkere muren, kunnen variaties in wanddikte leiden tot verzakking, kromtrekken, korte opnamen en meer.

Gebruik consistente wanddiktes om deze problemen te voorkomen en ervoor te zorgen dat alle delen van uw onderdeel in hetzelfde tempo afkoelen. Wanddiktes tussen 1,2 mm en 3 mm zijn in de meeste gevallen het beste. Als u muren van verschillende diktes moet hebben, moet u:

- Maak de overgang tussen dunne en dikke delen zo geleidelijk mogelijk — De beste ontwerppraktijk is om kernen en ribbels te gebruiken in plaats van het wijzigen van de wanddikte of het minimaliseren van veranderingen wanneer ze nodig zijn.

- Gebruik de juiste rib- en naafdikte — Ribben en nokken mogen niet groter zijn dan 40 – 80% van de basiswanddikte met een basisradius van 25 – 40% van de wanddikte.

- Verwijder plastic uit de dikste gebieden — Dit wordt kernboren genoemd en het kan helpen om je muursecties uniform te houden.

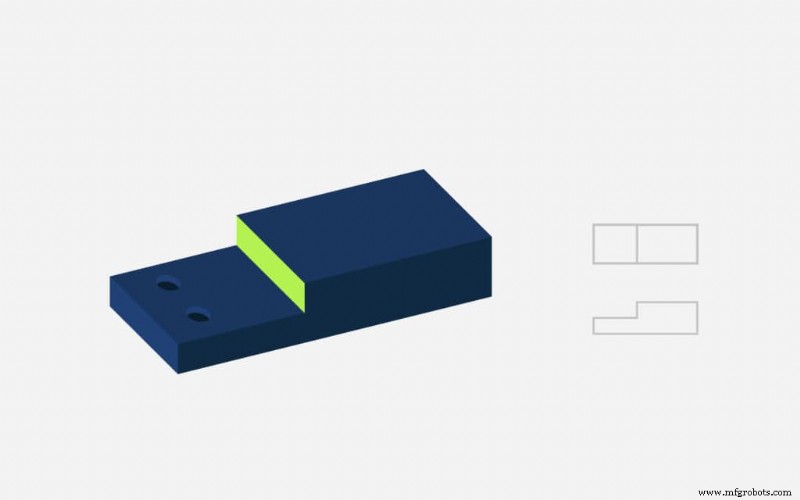

3. Diepgangshoeken vergeten

Het toevoegen van tocht, een lichte tapsheid aan elk verticaal oppervlak van het onderdeel, is essentieel voor een soepele uitwerping. Een onderdeel dat is ontworpen zonder tocht kan aan de mal blijven kleven, en een gebrek aan tocht kan ook lelijke sleeplijnen veroorzaken als de verticale wanden van het onderdeel tijdens het uitwerpen tegen de metalen mal schuren. Door een zachte versmalling toe te voegen, kunt u uw onderdeel beschermen tegen wrijving, zorgen voor een uniforme afwerking en slijtage, scheuren en kromtrekken tijdens het uitwerpen verminderen.

De graden van de trekhoek zijn afhankelijk van verschillende factoren, van wanddikte tot oppervlaktetextuur. U moet rekening houden met de krimpsnelheid van het materiaal, de eindgebruiksfunctie van het onderdeel en de trekdiepte om de juiste diepgangshoek te bepalen, dus u kunt het beste contact opnemen met een ervaren productiepartner voor een nauwkeurige beoordeling. Als algemene regel geldt dat u ten minste 1,5 tot 2 graden diepgang moet gebruiken en 1 graad moet toevoegen voor elke inch spouwdiepte. Als uw onderdeel een sterk gestructureerd oppervlak heeft, heeft u mogelijk een ontwerphoek van 5 graden nodig om sleeplijnen te voorkomen.

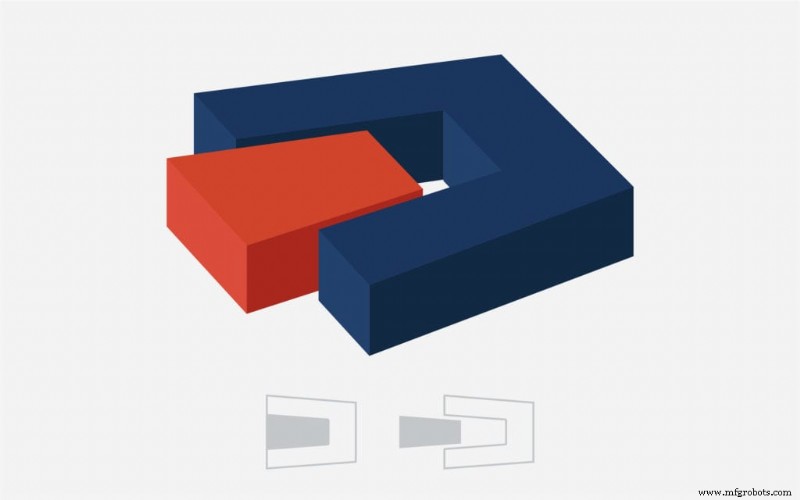

4. Inclusief scherpe hoeken

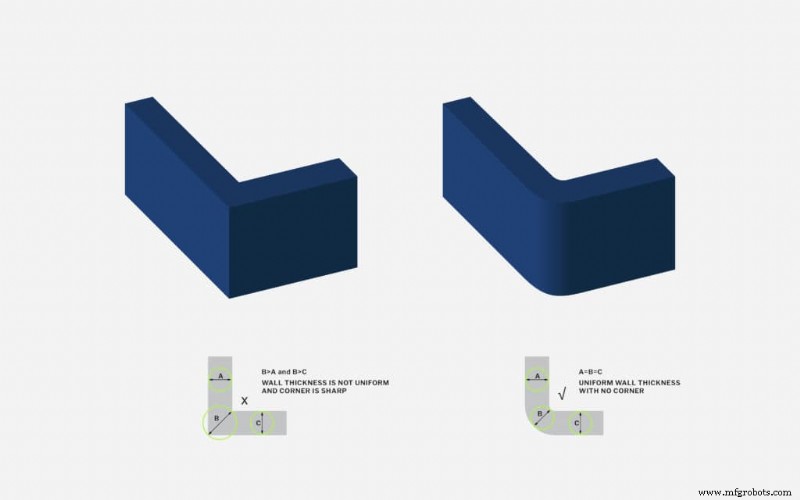

Scherpe randen en hoeken vereisen niet alleen meer druk om te vullen, maar ze zorgen er ook vaak voor dat onderdelen tijdens het uitwerpen aan de mal blijven kleven. Omdat scherpe hoeken het ook moeilijker maken voor schoten om door mallen te stromen, kunnen ze leiden tot vacuümholtes of gebieden waar luchtbellen vast komen te zitten. Deze kunnen cosmetische schade veroorzaken, de spanningsconcentratie verhogen en resulteren in het falen van onderdelen, dus het is belangrijk om uw interne en externe randen en hoeken waar mogelijk af te ronden.

Denk er bij het ontwerpen van hoeken aan uw hoeken te modelleren voor een consistente wanddikte. Dat betekent dat binnenhoeken zijn afgerond tot 50% van de wanddikte en buitenhoeken tot 150%.

Voorkom defecten aan spuitgegoten onderdelen met Fast Radius

Spuitgietontwerpfouten kunnen de productie weken vertragen, de kosten verhogen en resulteren in ondermaatse of zelfs onbruikbare onderdelen. De tijd nemen om doordachte ontwerpbeslissingen te nemen aan het begin van uw project is essentieel en zal u op de lange termijn tijd en geld besparen. Er is echter veel om in gedachten te houden, dus werken met een ervaren spuitgietpartner zoals Fast Radius kan u helpen het ontwerp in één keer goed te krijgen.

Wanneer u samenwerkt met Fast Radius, krijgt u toegang tot ons team van ingenieurs, adviseurs en ontwerpexperts die u door het hele productieproces kunnen helpen. Of u nu hulp nodig heeft bij het subtiel opnemen van schets in uw ontwerp of het kiezen van een geschikte wanddikte, Fast Radius kan u helpen het best mogelijke onderdeel te ontwerpen. Neem vandaag nog contact met ons op om aan de slag te gaan met het ontwerp voor uw volgende spuitgietproject.

Meer weten? Bekijk ons informatiecentrum voor meer informatie over het selecteren van materialen, wanneer u een mal met één holte of meerdere holtes moet gebruiken en meer.

Klaar om uw onderdelen te maken met Fast Radius?

Start uw offerteIndustriële technologie

- Wat zijn de meest voorkomende fouten die u moet vermijden bij het ontwerpen voor productie?

- Waarom is het ontwerp van de ontwerphoek essentieel voor spuitgieten?

- Materialen voor reactie-spuitgieten (RIM)

- Ontwerptips voor gietvormen

- Spuitgietpoortontwerp:een ultieme gids voor kunststofproductie

- Trekhoek voor spuitgieten:ontwerpgids en beste praktijken

- Het belang van uniforme wanddikte bij spuitgieten [Gids]

- Waarom u ontwerp nodig heeft voor productie in spuitgieten

- Materiaalopties voor spuitgieten

- Tips en trucs voor het ontwerpen van dunwandige spuitgieten

- De beperkingen van spuitgieten met een laag volume