Ontwerpen waar we van houden:spuitgieten

Er zijn veel ontwerpelementen die we graag zien in modellen die bestemd zijn om spuitgegoten onderdelen te worden. Soms krijgen we modellen die het gewoon goed doen. Je kunt zien dat de ontwerper/ingenieur een uitstekend gevoel heeft voor wat je wel en niet kunt doen met het proces, en het begint allemaal met gedegen kennis van hoe spuitgieten werkt.

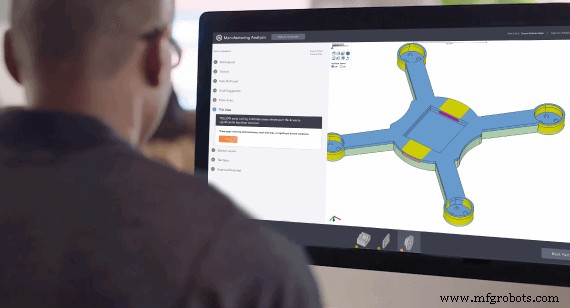

Ontvang uw ontwerp voor controle van het gietstuk!

Als u een gegoten onderdeel wilt, moeten uw ontwerpen dat proces aanspreken. We kunnen uw CAD beoordelen en in een vroeg stadium bepalen of het onderdeel is ontworpen voor vormbaarheid, of we kunnen een andere optie voorstellen, zoals 3D-printen of CNC-bewerking. We kunnen zelfs kleine wijzigingen voorstellen die een wereld van verschil kunnen maken zodra de productie van onderdelen begint. Als u die eerste feedback krijgt, kunt u later veel kopzorgen, tijd en geld besparen.

Afkoelen:de invloed van dikte op onderdelen

Ontwerpt u uw vormdelen en denkt u na over de wanddikte? We zien graag uniforme wanddiktes in modellen. Het laat ons weten dat u aan het visualiseren was hoe gegoten onderdelen afkoelen en uitharden. Gelijkmatige wanddiktes tussen 0,060 en 0,120 inch (1,5-3,0 mm) op onderdelen is cruciaal om ervoor te zorgen dat de onderdelen gelijkmatig afkoelen. Op een andere manier bekeken, pas op dat u niet te veel gewicht bespaart met het risico dat onderdelen te broos of moeilijk te vullen zijn.

Naast het gebruik van uniforme diktes, kunt u bij het ontwerpen van dunne wanden eindigen met:

- kraken

- onderdrukt afkoeling en mogelijk kromtrekken als ze omgeven zijn door dikke muren

- onvolledige vulling of korte broek

- zwakke breilijnen en breukpunten

- overmatige / voortijdige slijtage aan de scheidingslijn

Maak je muren te dik en je krijgt andere functionele rotzooi:

#1 Draft Picks OF 1 graad toevoegen voor scheiding

Diepgang is die (vaak) lichte hoek die op onderdelen is aangebracht om ervoor te zorgen dat ze gemakkelijk en zonder schade uit een mal kunnen springen. Hopelijk voeg je concept automatisch toe. Als u een onderdeel maakt zonder concept in het ontwerp, kan het zijn dat u problemen ondervindt om het aan het einde toe te voegen. We raden ook aan om niet te verwachten dat uw leverancier bepaalt waar tocht wel en niet moet zijn. Dit is riskant wanneer ze een onderdeel aan uw montage leveren. Het communiceren van ontwerplocaties in uw ontwerp kan het juiste verhaal vertellen aan de matrijzenmaker. Wat we zo leuk vinden aan concept, is hoe gemakkelijk het is om het in je modellen op te nemen, dus voeg altijd wat toe aan je ontwerpen.

Draft zorgt ervoor dat de onderdelen gemakkelijk van de mal kunnen worden gestoten of geduwd zonder extra spanning. We gebruiken vaak kookvoorbeelden zoals wafelijzers of Bundt-pannen. Elk heeft een gezonde hoeveelheid trek zodat het gebakken goed vrij uit de vorm kan vallen.

Cosmetische onderdelen hebben meer diepgang nodig, vooral bij het aanbrengen van texturen en polijsten. Functionele onderdelen hebben misschien niet zoveel diepgang nodig, maar 1 graad moet de minimale diepgang zijn die wordt overwogen bij spuitgieten, vooral bij gebruik van aluminium gereedschap. Ook is het getal "1" gemakkelijker te typen dan "0,5" voor een halve graad. Denk maar aan het cijfer 1 (minimaal) bij het toevoegen van concept.

Diepgang, in combinatie met uniforme wanddiktes, zorgt ervoor dat het onderdeel in de mal kan afkoelen zonder te binden of te draaien, wat interne spanning op het onderdeel en de mal zou veroorzaken. Als uw deel aardappelchips is aan de binnenkant van de matrijs zorgt de extra vergrendelingskracht van de onderdeelbinding voor extra druk op het uitwerpsysteem en kunnen uitwerppennen en andere componenten verbuigen, waardoor de matrijzen beschadigd kunnen raken en de matrijs kan uitvallen. In het slechtste geval kan een gebrek aan tocht aluminium- en staalelementen in de mal breken en zorgen voor dure reparaties, zowel in geld als in tijd.

Waarom wij van Radii houden (en waarom jij dat ook zou moeten doen)

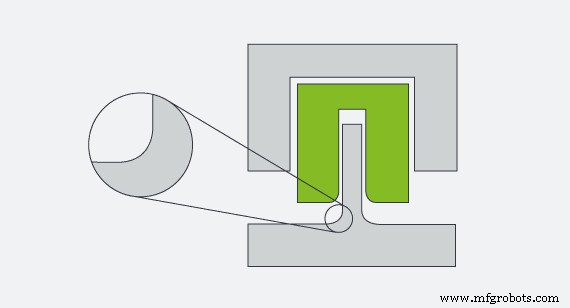

Bij spuitgieten laten we gesmolten hars door een holte stromen. Hars heeft er een hekel aan om in een scherpe hoek te worden gedwongen, vooral omdat het afkoelt en ontspant. Radii helpen afschuiving en turbulentie te verminderen die worden veroorzaakt door scherpe hoeken en abrupte veranderingen in de stroming. Een scherpe rand op uw onderdelen wil natuurlijk ontspannen en een kleine straal vormen, dus geef het iets dat het wil spiegelen:een ronding in plaats van een scherpe hoek. Het toevoegen van stralen aan de binnenhoeken van de geometrie van uw onderdeel is van cruciaal belang om ervoor te zorgen dat een onderdeel netjes uit de mal komt.

Maak je klaar! Zet je visualisatiehoed en -bril op - jouw rol is de positieve vorm. De mal is de negatieve vorm die in tweeën is gedeeld. Een binnenhoek van uw kant is dus een buitenhoek van de mal. Naarmate het onderdeel afkoelt, krimpt het. Wanneer dit het geval is, wordt de binnenhoek van het onderdeel harder tegen de buitenhoek van de mal gedrukt. Als die buitenste hoek van de mal scherp is, zal het plastic onderdeel uiteindelijk een scherpe rand omhelzen. Dat leidt tot grijpen of knijpen op die scherpe hoek, waardoor grijpen of binden ontstaat. Uitwerpsystemen moeten deze grijper eraf duwen, en dat zorgt voor spanning in de mal en op het onderdeel. U krijgt kapotte onderdelen, mogelijk kapotte matrijzen en slecht verwerkte onderdelen terwijl de gieter probeert het risico voor zowel de matrijs als de onderdelen van de klant te verminderen.

Als u doorvoerkernen gebruikt om dure gereedschappen zoals lifters, nokken en andere ondersnijdingstechnologieën te elimineren, hebben deze ook radiussen op de hoeken nodig. Veel te vaak creëren we oplossingen om de kosten te verlagen door de ondersnijding door het onderdeel te projecteren om de doorvoerkern te vormen zonder hoekreliëfs te creëren of ruimte toe te voegen voor radii om het onderdeel uit de mal te helpen werpen. Kort gezegd:vergeet uw radii niet.

De hars gaat rond en rond en het komt hier uit

Het lijkt grappig om dit tegen doorgewinterde onderdelenontwerpers te zeggen, maar onthoud:spuitgietmodellen hebben een opening (poort) nodig om hars in de holte te duwen en uitwerppennen om het onderdeel uit de mal te duwen. Dat wist je vast al, en daar worden wij blij van. Hier zijn nog een paar tips om ervoor te zorgen dat uw ontwerpen klaar zijn om te vormen.

Standaard vormgieten met enkele holte en vormgieten met snelle draaitijd worden standaard uitgevoerd met de lippoort. Het is eenvoudig, effectief en er is geen speciale hardware voor nodig. Consumenten zijn gewend om productieonderdelen met een hoog volume te zien met verborgen of gecamoufleerde poorten. Over het algemeen betalen bedrijven vooraf aanzienlijke kosten om speciale poorten toe te voegen om dat te verbergen. Het is duur en vereist langere tijdlijnen om uw poort te verbergen. Een lipje heeft geen tijd nodig, het hoeft alleen maar te worden afgesneden op de scheidingslijn en boem, je kunt beginnen met het gieten van onderdelen.

Uitwerppennen zijn vereist. Ze zijn eenvoudig en effectief. Het goede nieuws is dat er meestal een showkant en een niet-showkant aan een onderdeel is. De niet-showzijde bevindt zich aan de binnenkant van het samenstel - de binnenkant van de schaal of behuizing. Waar je misschien moeite mee hebt, is als je zoiets als een zeepbakje maakt waarbij de binnenkant de showkant is. Vergeet niet dat het onderdeel op de mal krimpt terwijl het afkoelt. Dat zou ervoor kunnen zorgen dat het aan de mal blijft kleven, waardoor de gieter de binnenkant van het onderdeel aan de uitwerpzijde moet plaatsen en er zijn ook uitwerppennen nodig om het nu kleinere onderdeel van de malkern te duwen. Hierdoor blijven er kleine ronde kenmerken over aan de binnenkant van onze zeepschaal, de vloek van de zeepschaalindustrie.

We zien graag CAD-bestanden waaruit duidelijk blijkt dat de ontwerper het spuitgietproces heeft overwogen. Wat we nog leuker vinden, is wanneer u uw CAD-bestand vroeg uploadt om feedback te krijgen over uw geometrie en ons productieproces. Als u nog niet alle regels goed doorhebt, begin dan vroeg in het ontwerp een dialoog met ons, zodat we u in de kortst mogelijke tijd naar het beste deel kunnen begeleiden. Wachten tot je ontwerp compleet is, kan je verbazen als de vormer om wijzigingen vraagt. Het kan ook van invloed zijn op extra onderdelen in uw montage op het moment dat u klaar bent om te kopen.

Dat zijn dus enkele van de dingen die we graag zien in CAD-modellen voor spuitgieten. Lees over de ontwerpelementen waar we van houden in onze andere servicelijnen:CNC-bewerking, 3D-printen en plaatbewerking.

Industriële technologie

- Injection Molded Part Design Part 5:Draft

- Waarom is het ontwerp van de ontwerphoek essentieel voor spuitgieten?

- Wat is reactie-spuitgieten?

- Gegoten versus spuitgieten

- Thermovormen versus reactie-spuitgieten (RIM)

- Spuitgieten versus reactie-spuitgieten (RIM)

- Gietvormen versus reactie-spuitgieten

- Aluminium spuitgieten in productproductie

- Undercut spuitgieten:effectief gebruik van ondersnijdingen in spuitgietontwerpen

- Materiaalopties voor spuitgieten

- 3D-printen versus spuitgieten